Изобретение относится к обработке металлов давлением, а именно к оборудованию, применяемому для производства гнутых профилей, и предназначено для использования преимущественно в черной метал- лугии и машиностроении.

Целые изобретения является снижение металлоемкости.

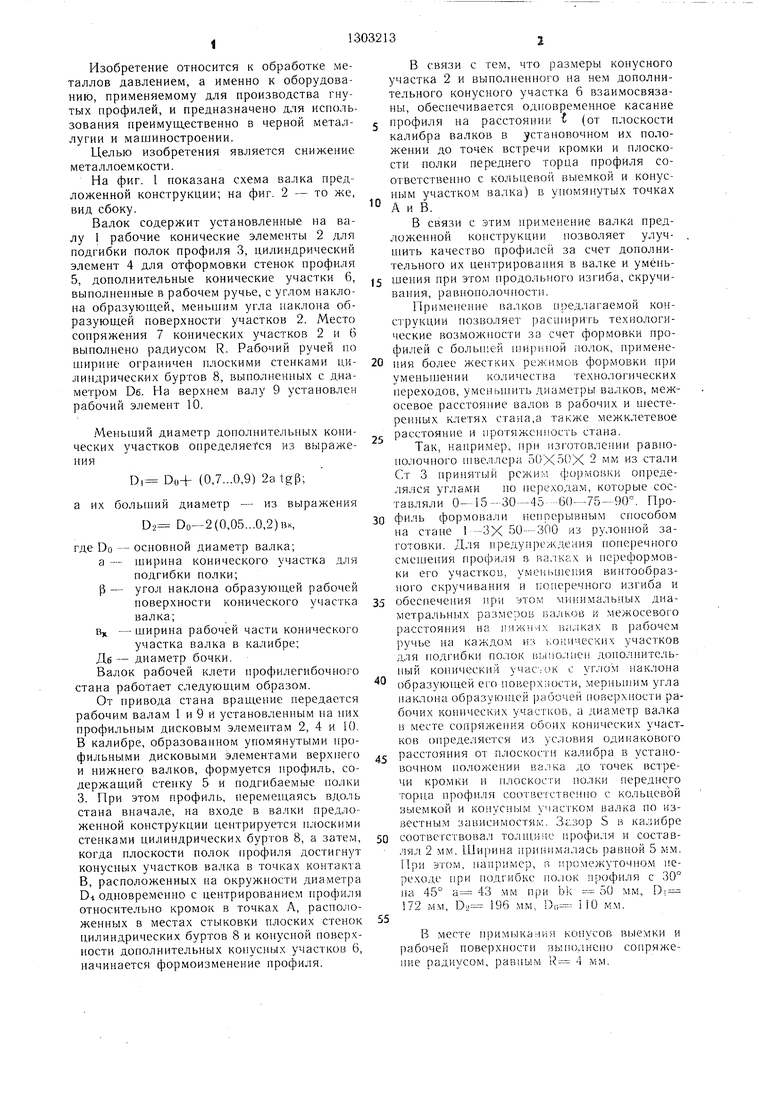

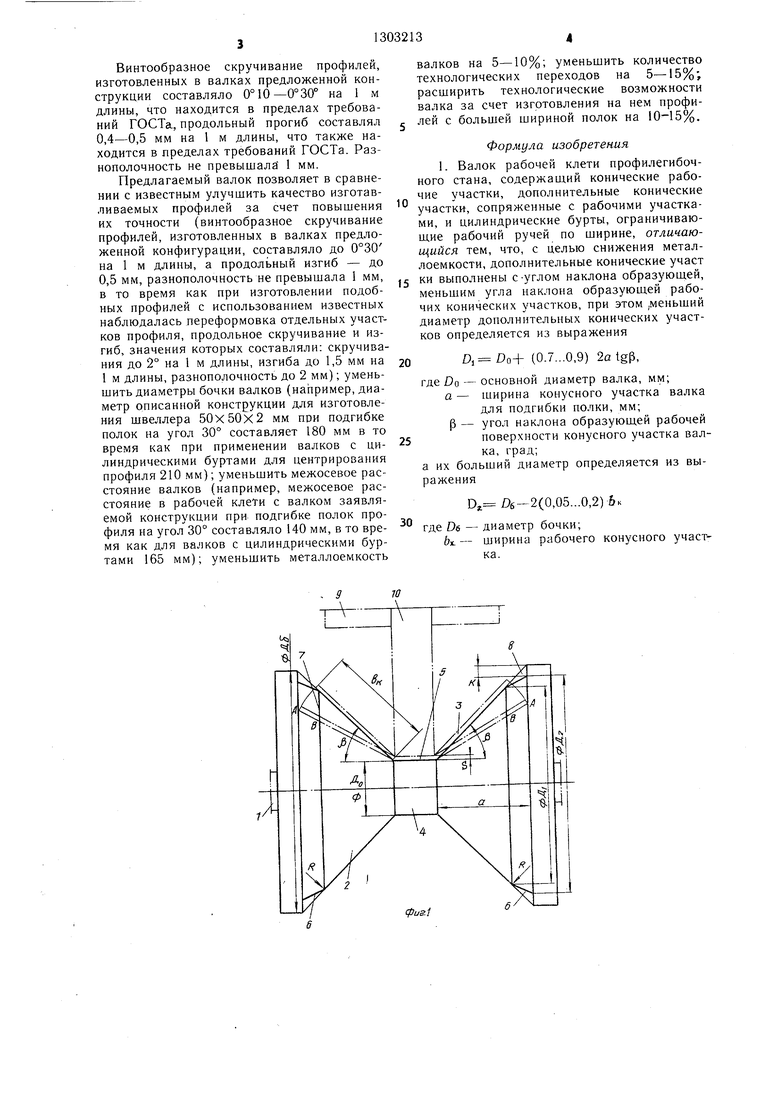

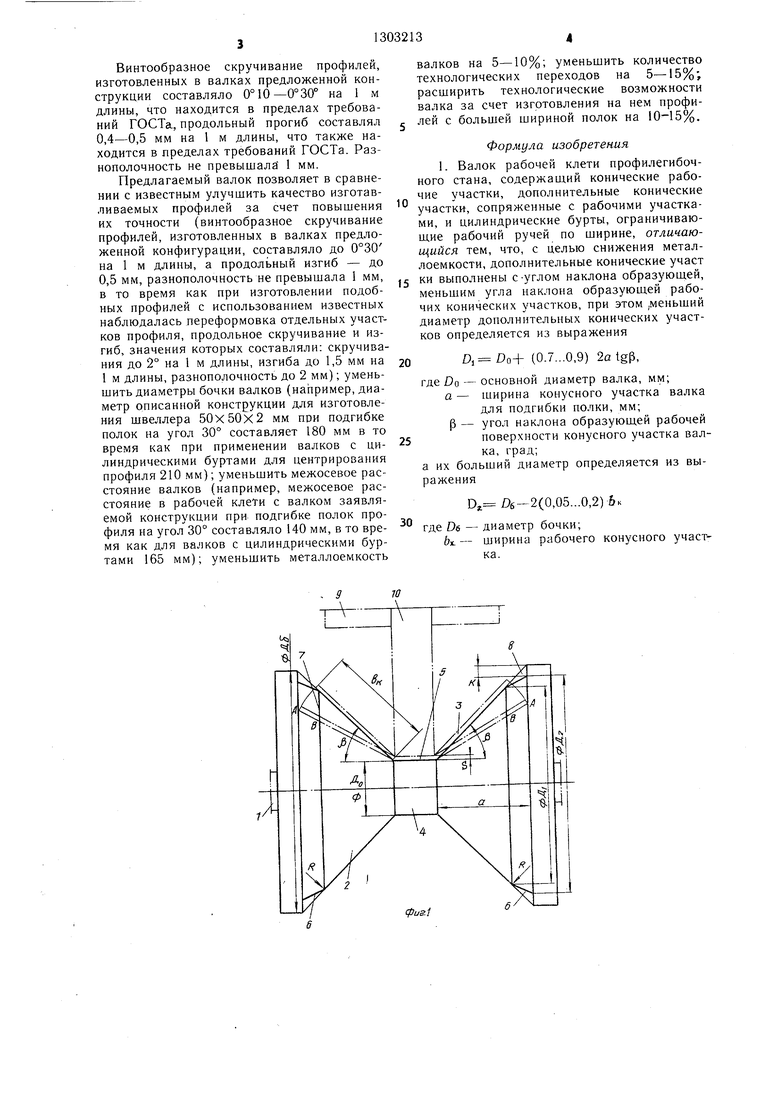

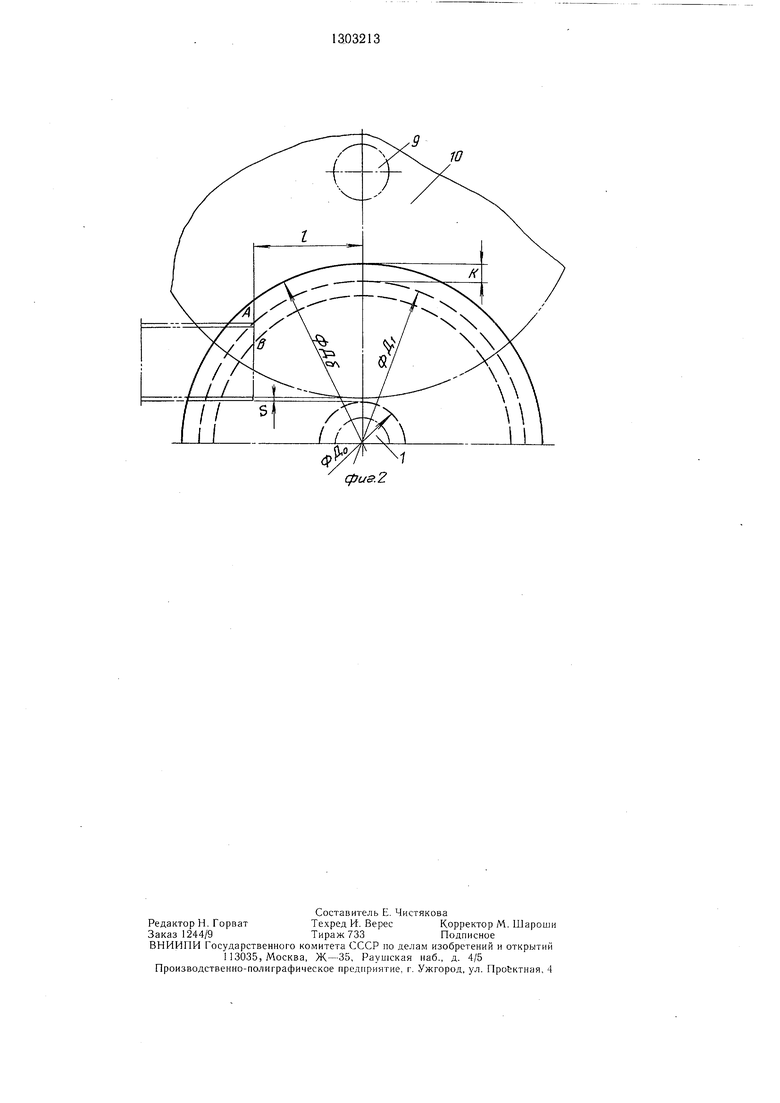

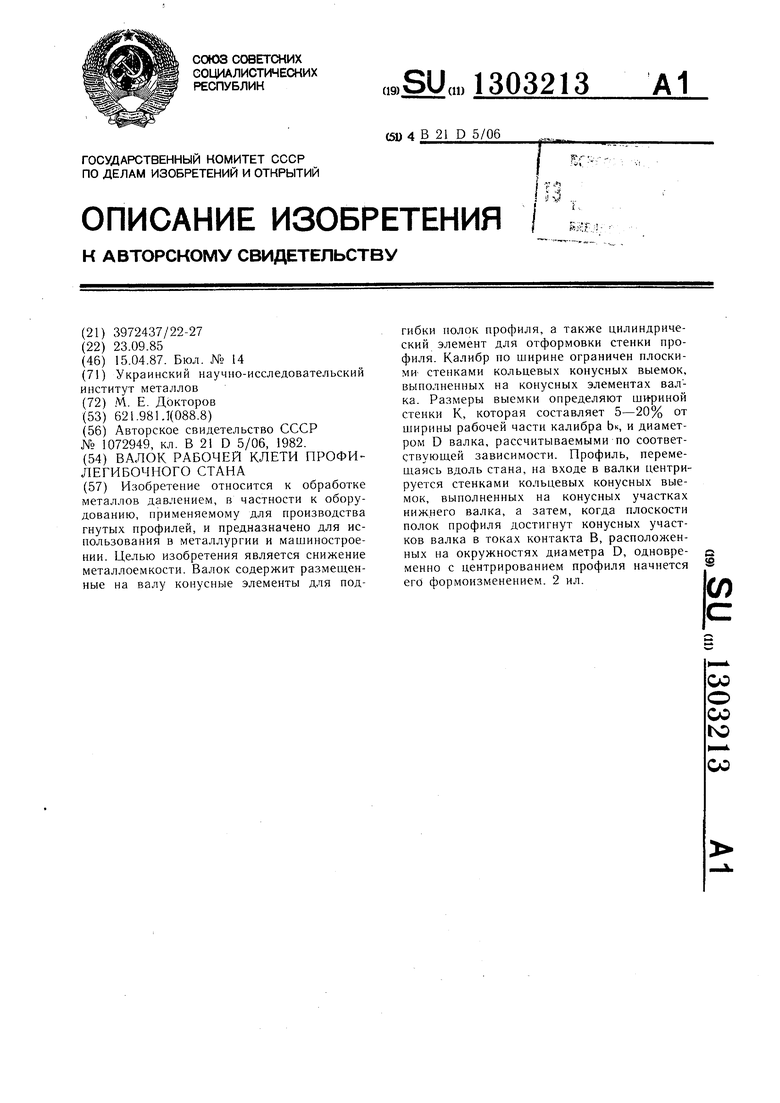

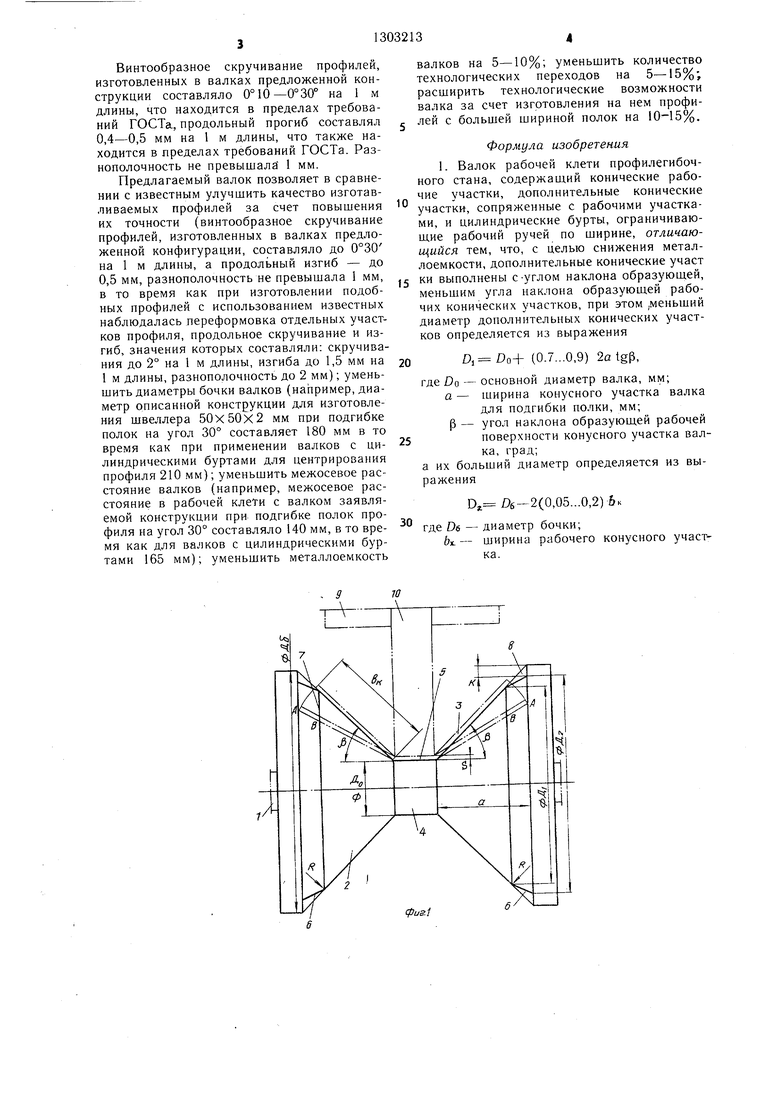

На фиг. 1 показана схема валка предложенной конструкции; на фиг. 2 - то же, вид сбоку.

Валок содержит установленные на валу 1 рабочие конические элементы 2 для подгибки полок профиля 3, цилиндрический элемент 4 для отформовки стенок профиля 5, дополнительные конические участки 6, выполненные в рабочем ручье, с углом наклона образующей, меньшим угла наклона образующей поверхности участков 2. Место сопряжения 7 конических участков 2 и б выполнено радиусом R. Рабочий ручей но ширине ограничен плоскими стенками цилиндрических буртов 8, выполненных с диаметром Об. На верхнем валу 9 установлен рабочий элемент 10.

Меньший диаметр дополнительных конических участков определяемся из выражения

D| DO+ (0,7...0,9) 2atgp;

а их больший диаметр - из выражения 02 Оо-2(0,05...0,2)вк,

где Оо - основной диаметр валка;

а - ширина конического участка для подгибки полки;

Р - угол наклона образующей рабочей поверхности конического участка валка;

BX - ширина рабочей части конического участка валка в калибре;

Дб- диаметр бочки.

Валок рабочей клети профилегибочного стана работает следующим образом.

От привода стана вращение передается рабочим валам 1 и 9 и установленным па них профильным дисковым элементам 2, 4 и 10. В калибре, образованном упомянутыми нро- фильными дисковыми элементами верхнего и нижнего валков, формуется профиль, содержащий стенку 5 и подгибаемые полки 3. При этом профиль, перемещаясь вдоль стана вначале, на входе в валки предложенной конструкции центрируется плоскими стенками цилиндрических буртов 8, а затегл, когда плоскости полок фофнля достигнут конусных участков валка в точках контакта В, расположенных на окружности диаметра Od одновременно с центрированием профиля относительно кромок в точках А, расположенных в местах стыковки плоских стенок цилиндрических буртов 8 и конусной поверхности донолнительных конусных участков 6, начинается формоизменение профиля.

5

0

5

0

5

0

5

0

В связи с тем, что размеры конусного участка 2 и выполненного на нем дополнительного конусного участка 6 взаимосвязаны, обеспечивается одновременное касание профиля на расстоянии (от плоскости калибра валков в ;установочном их положении до точек встречи кромки и плоскости полки переднего торца нрофиля соответственно с кольцевой выемкой и конусным участком валка) в упомянутых точках А и В.

В связи с этим применение валка предложенной конструкции позволяет улуч- н.1ить качество профилей за счет дополнительного их центрирования в валке и уменьшения при этом продольного изгиба, скручивания, равнополочности.

Применение валков |редлагаемой конструкции позво.пяет расширить технологические возможности за счет формовки профилей с большей шириной .полок, применения 6ojiee жестких режимов формовки при уменьшении количества технологических переходов, уменьшить диаметры валков, межосевое расстояние валов в рабочих и Н1есте- ренных клетях стана,а также межклетевое расстояние н протяженность стана.

Так. например, п.ри изготовлении равно- полочного н веллера мм из стали Ст 3 принятый .; (|;о)мовки опреде- ;1ялся углами по переходам, которые составляли О- 15--30-45 60--75-90°. Профиль формова.аи непрерывным способом на стане --ЗХ 50- 300 из рулонной за- 1 отовки. Д.чя предупреждения поперечного сме1нения профиля в калках и переформовки его участков, умен1 и)сг;ия винтообразного скручивания и поперечного изгиба и обеспечения при этом миь:има;1ьных диаметральных разменов валков и межосевого расстояния на в рабочем ручье на каждом из конических участков для подгибки полок BL inG.;iiieii дополнительный конический учас ;()К с углом наклона образуюшей его поверхности, мерньп1и.м угла наклона образующей рабочей поверхности рабочих ко1Ц1ческих участков, а диаметр валка в месте сопрял :ения обоих конических участков опреде. 1яется из условия одш акового расстояния от плоскости калибра в установочном положении валка до точек встречи кромки п плоскости полки переднего торца профиля соответствеипо с кольцевой выемкой и конусным участком валка по из- j3ecTHb M зависимостям. Зс.зор S в калибре соответствовал то.Л1П,И1;о профиля и составлял 2 мм. Ширина принималась равной 5 мм. При этом, например, Р, 1 ромежуточно.м переходе при подгибке полок профиля с 30° на 45° 43 мм при bk 50 мм, ); 172 мм, 196 мм., ПО мм.

В месте примыкания конусов В1)1емки и рабочей поверхности вышх непо сопряжение радиусом, W---- 4 мм.

Винтообразное скручивание профилей, изготовленных в валках предложенной конструкции составляло 0°10-0°30 на 1 м длины, что находится в пределах требований ГОСТа, продольный прогиб составлял 0,4-0,5 мм на 1 м длины, что также находится в пределах требований ГОСТа. Раз- нополочность не превышала 1 мм.

Предлагаемый валок позволяет в сравнении с известным улучшить качество изготавливаемых профилей за счет повышения их точности (винтообразное скручивание профилей, изготовленных в валках предложенной конфигурации, составляло до 0°30 на 1 м длины, а продольный изгиб - до 0,5 мм, разнополочность не превышала 1 мм, в то время как при изготовлении подобных профилей с использованием известных наблюдалась переформовка отдельных участков профиля, продольное скручивание и изгиб, значения которых составляли: скручивания до 2° на 1 м длины, изгиба до 1,5 мм на 1 м длины, разнополочность до 2 мм); уменьшить диаметры бочки валков (например, диаметр описанной конструкции для изготовления швеллера 50x50x2 мм пои подгибке полок на угол 30° составляет 180 мм в то время как при применении валков с цилиндрическими буртами для центрирования профиля 210 мм); уменьшить межосевое расстояние валков (например, межосевое расстояние в рабочей клети с валком заявляемой конструкции при подгибке полок профиля на угол 30° составляло 140 мм, в то время как для валков с цилиндрическими буртами 165 мм); уменьшить металлоемкость

0

валков на 5-10%; уменьшить количество технологических переходов на 5-15%; расширить технологические возможности валка за счет изготовления на нем профилей с большей шириной полок на 10-15%.

Формула изобретения

1. Валок рабочей клети профилегибоч- ного стана, содержащий конические рабочие участки, дополнительные конические участки, сопряженные с рабочими участками, и цилиндрические бурты, ограничивающие рабочий ручей по ширине, отличающийся тем, что, с целью снижения металлоемкости, дополнительные конические участ 5 ки выполнены с-углом наклона образующей, меньшим угла наклона образующей рабочих конических участков, при этом ,меньший диаметр дополнительных конических участков определяется из выражения

0D, Do+ (0.7...0,9) 2atgp,

где DO - основной диаметр валка, мм;

а - ширина конусного участка валка

для подгибки полки, мм; р - угол наклона образующей рабочей 5поверхности конусного участка валка, град;

а их больший диаметр определяется из выражения

0;, ft-2(0,05...0,2) 6к

где Об - диаметр бочки;

&JC. - ширина рабочего конусного участка.

- 3

дзи&.2

W

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1992 |

|

RU2015770C1 |

| Профилегибочный стан для изготовления неравнополочных профилей | 1987 |

|

SU1459760A1 |

| Валок рабочей клетки профилегибочного стана | 1982 |

|

SU1077680A1 |

| Валок рабочей клети профилегибочного стана | 1982 |

|

SU1072949A1 |

| ВАЛКИ ПЕРЕДНИХ КЛЕТЕЙ ПРОФИЛЕГИБОЧНОГО СТАНА И СПОСОБ ФОРМОВКИ ПРОФИЛЯ В ТЕХНОЛОГИЧЕСКОМ ПЕРЕХОДЕ ДЛЯ ИЗГОТОВЛЕНИЯ ШИНЫ КАРНИЗА | 2006 |

|

RU2317872C1 |

| СИСТЕМА КАЛИБРОВ ДЛЯ ПРОИЗВОДСТВА ГНУТЫХ НЕРАВНОПОЛОЧНЫХ ШВЕЛЛЕРОВ | 1992 |

|

RU2025164C1 |

| Клеть профилегибочного стана | 1988 |

|

SU1593727A1 |

| Валки рабочей клети многоклетьего профилегибочного стана | 1980 |

|

SU869909A1 |

| Рабочая клеть профилегибочного стана | 1982 |

|

SU1015960A1 |

| Профилегибочный стан | 1985 |

|

SU1296260A1 |

Изобретение относится к обработке металлов давлением, в частности к оборудованию, применяемому для нроизводства гнутых профилей, и предназначено для использования в металлургии и машиностроении. Целью изобретения является снижение металлоемкости. Валок содержит размещенные на валу конусные элементы для подгибки полок профиля, а также цилиндрический элемент для отформовки стенки профиля. Калибр по ширине ограничен плоскими стенками кольцевых конусных выемок, выполненных на конусных элементах валка. Размеры выемки определяют ши-риной стенки К, которая составляет 5-20% от ширины рабочей части калибра Ьк, и диаметром D валка, рассчитываемыми по соответствующей зависимости. Профиль, перемещаясь вдоль стана, на входе в валки центрируется стенками кольцевых конусных выемок, выполненных на конусных участках нижнего валка, а затем, когда плоскости полок профиля достигнут конусных участков валка в токах контакта В, расположенных на окружностях диаметра D, одновременно с центрированием профиля начнется erd формоизменением. 2 ил. Q SS сл оо о оо o

| Валок рабочей клети профилегибочного стана | 1982 |

|

SU1072949A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-04-15—Публикация

1985-09-23—Подача