1303220

Изобретение относится к обработке металлов давлением и может быть использовано в различных отраслях машиностроения для изготовления полых тонкостенных деталей с дном.

Целью изобретения является повышение качества готовых изделий за счет гидродинамического режима смазки.

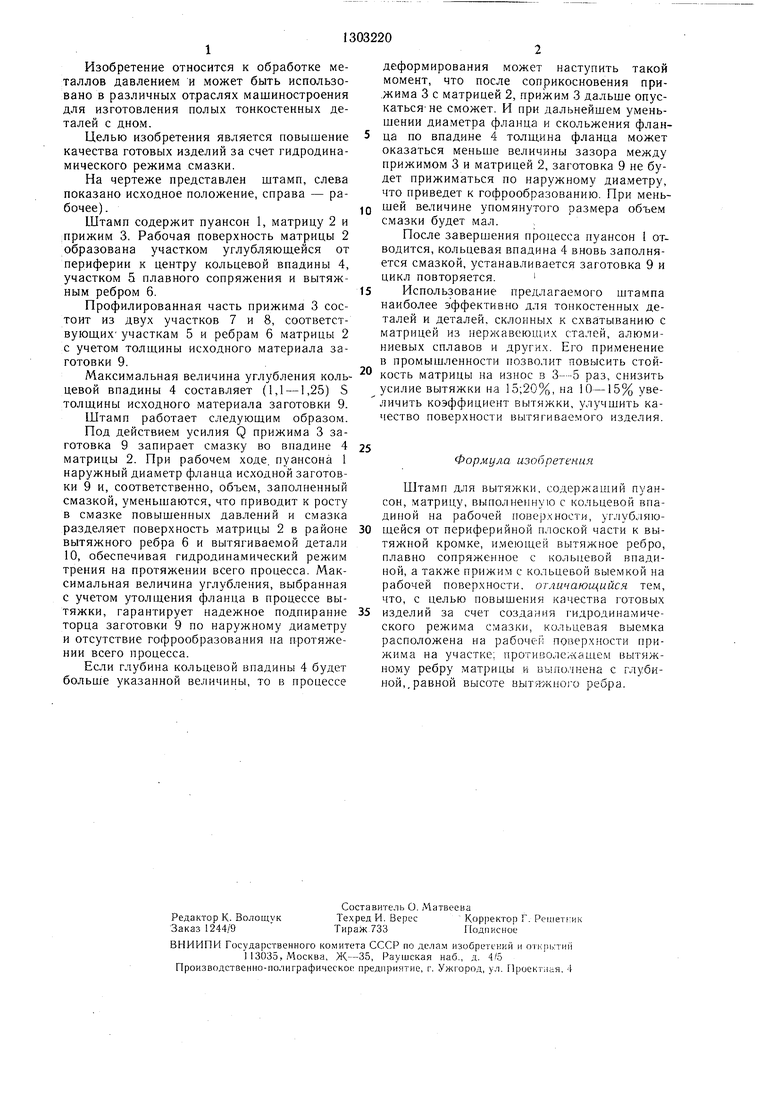

На чертеже представлен штамп, слева показано исходное положение, справа - рабочее).

Штамп содержит пуансон 1, матрицу 2 и прижим 3. Рабочая поверхность матрицы 2 образована участком углубляюшейся от периферии к центру кольцевой впадины 4, участком 5 плавного сопряжения и вытяжным ребром 6.

Профилированная часть прижима 3 состоит из двух участков 7 и 8, соответст- вуюш,их участкам 5 и ребрам 6 матрицы 2 с учетом толщины исходного материала заготовки 9.

Максимальная величина углубления кольцевой впадины 4 составляет (1,1 -1,25) S толщины исходного материала заготовки 9.

Штамп работает следующим образом.

Под действием усилия Q прижима 3 заготовка 9 запирает смазку во впадине 4 матрицы 2. При рабочем ходе, пуансона 1 наружный диаметр фланца исходной заготовки 9 и, соответственно, объем, заполненный смазкой, уменьшаются, что приводит к росту в смазке повышенных давлений и смазка разделяет поверхность матрицы 2 в районе вытяжного ребра 6 и вытягиваемой детали 10, обеспечивая гидродинамический режим трения на протяжении всего процесса. Максимальная величина углубления, выбранная с учетом утолщения фланца в процессе вытяжки, гарантирует надежное подпирание торца заготовки 9 по наружному диаметру и отсутствие гофрообразования на протяжении всего процесса.

Если глубина кольцевой впадины 4 будет больше указанной величины, то в процессе

2

деформирования может наступить такой момент, что после соприкосновения при- .жима 3 с матрицей 2, прижим 3 дальше опускаться-не сможет. И при дальнейшем уменьшении диаметра фланца и скольжения фланца по впадине 4 толщина фланца может оказаться меньше величины зазора между прижимом 3 и матрицей 2, заготовка 9 не будет прижиматься по наружному диаметру, что приведет к гофрообразованию. При меньшей величине упомянутого размера объем смазки будет мал.

После завершения процесса пуансон 1 отводится, кольцевая впадина 4 вновь заполняется смазкой, устанавливается заготовка 9 и цикл повторяется.

Использование предлагаемого штампа наиболее эффективно для тонкостенных деталей и деталей, склонных к схватыванию с матрицей из нержавеющих сталей, алюминиевых сплавов и других. Его применение в промышленности позволит повысить стойкость матрицы на износ в 3--5 раз, снизить усилие вытяжки на 15;20%, на 10-15% увеличить коэффициент вытяжки, улучшить качество поверхности вытягивае.мого изделия.

Формула изобретения

Штамп для вытяжки, содержащий пуансон, матрицу, выполнеь1ную с кольцевой впадиной на рабочей говерхности, углубляющейся от периферийной плоской части к вытяжной кромке, и.меюгцей вытяжное ребро, плавно сопряженное с кольцевой впадиной, а также прижим с кольцевой выемкой на рабочей поверхности, отличающийся тем, что, с целью повышения качества готовых изделий за счет создания гидродинамического режима смазки, кольцевая выемка расположена на рабочей поверх.чости прижима на участке; противолежащем вытяжному ребру матрицы и выполнена с глубиной,.равной высоте вытяжного ребра.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ ДЕТАЛЕЙ ИЗ ТОНКОЛИСТОВЫХ ЗАГОТОВОК И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2408447C2 |

| Штамп для вытяжки | 1986 |

|

SU1400723A1 |

| Способ вытяжки полых изделий из листовой заготовки | 1983 |

|

SU1183238A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ С ДНОМ ИЗ КВАДРАТНОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2001 |

|

RU2217256C2 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ СФЕРИЧЕСКИХ, ЭЛЛИПТИЧЕСКИХ И ДРУГИХ КУПОЛООБРАЗНЫХ ДНИЩ | 1991 |

|

RU2018389C1 |

| Штамп для глубокой вытяжки тонкостенных осесимметричных деталей | 1983 |

|

SU1098616A1 |

| Штамп для вытяжки листового материала | 1982 |

|

SU1082521A1 |

| Штамп для глубокой вытяжки полых деталей с широким фланцем | 1973 |

|

SU436689A1 |

| СПОСОБ ШТАМПОВКИ ТОНКОСТЕННЫХ ПОЛУСФЕРИЧЕСКИХ ДНИЩ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2392079C1 |

| Штамп для вытяжки полых деталей | 1987 |

|

SU1530301A1 |

Изобретение относится к обработке металлов давлением, в частности к устройствам для вытяжки без утонения материалов, склонны.к к схватыванию с матрицей: нержавеющих сталей, алюминиевых сплавов и т.д. Цель изобретения - повышение качества готовых изделий за счет создания устойчивого гидродинамического режима смазки. Матрица 2 выполнена с кольцевой впадиной 4, заполненной смазкой и углубляющейся от периферии к центру, и вытяжным ребром 6. Прижим 3 имеет кольцевую выемку 8 напротив вытяжного ребра 6 матрицы 2 с глубиной, равной высоте вытяжного ребра 6. Заготовку 9 укладывают на матрицу 2. Под действие.м прижима 3 заготовка 9 запирает смазку во впадине 4. При вытяжке смазка выдавливается в зазор между матри- цев 2 и заготовкой 9. 1 ил. (Л с оэ о о to tc о

| 0 |

|

SU408693A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-04-15—Публикация

1985-02-11—Подача