1

Пзобретеиис отиосится к обработке металлов давлением, в частности для изготовления изделий из листового металла путем глубокой вытяжки в инструментальных штамиах.

Известны штампы для глубокой вытяжки полых деталей е широким фланцем, содержащие пуансон, матрицу и пульсирующий при/ким с упругим элементом.

Упругим элементом в этих штампах является резиновое кольцо.

Однако резиновое кольцо быстро изнашивается и применение смазки при вытяжке приводит к «засаливанию кольца и необходимости обезжиривания его перед вытяжкой следующей детали.

С целью увеличения глубины вытяжки и обеспечения гидродинамического смазывания заготовки, упругий элемент выполнен в виде двух наборных по толщине из отдельных оболочек конических колец, расположенных в выемках, предусмотренных в прижиме и в матрице, и обращенных своими меньшими основаниями к фланцу заготовки. При этом, с целью обеспечения гидродинамического смазывания заготовки на вытяжной кромке матрицы в момент возвращения прижима в исходное положение, пространство между внутренней поверхностью нижнего кольца и обращенной к нему поверхностью выемки в матрице сообщено через обратный клапан со

смазочным устройством, предусмотренным в и тампе.

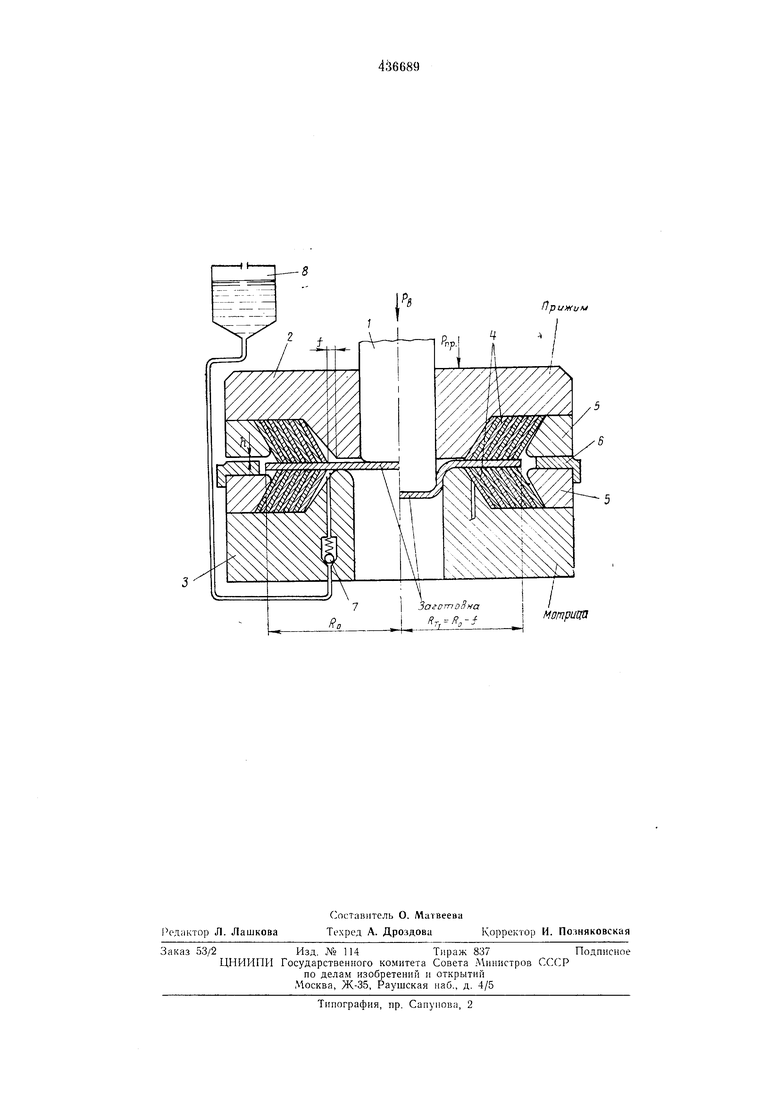

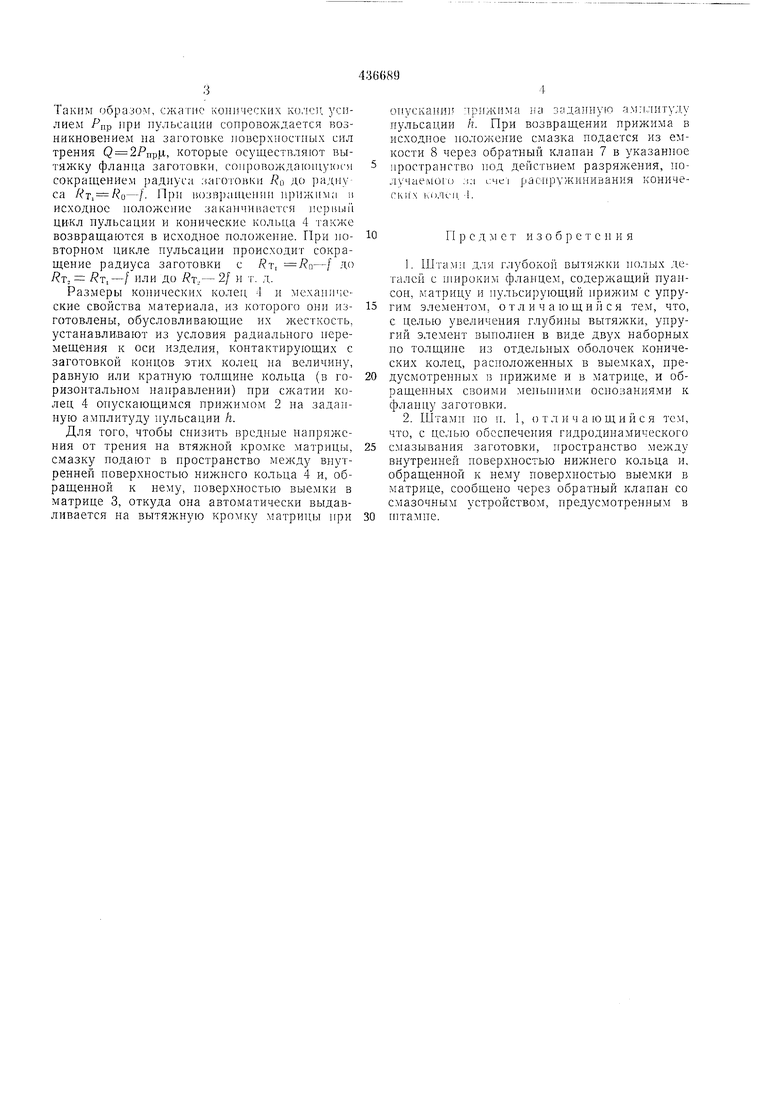

Изобретение поясняется чертежом, на котором елева изображен штамп в исходном положении, а справа - положение штампа на заданную амплитуду пульсации и перемещения пуансона.

Штамп содержит пуансон 1, прижим 2 и матрицу 3 с паборными коническими кольцами 4, закрепленными с помощью зажимных колец 5, регулировочную кольцевую пластину 6, обратный клапан 7 и устройство для смазки 8.

Штамп работает следующим образом.

Заготовка устанавливается на матрицу 3, затем прижим 2 и пуансон 1 опускаются вниз, причем на пуансон 1 создается усилие вытяжки ЯБ, близкое к разрушающему. После этого осуществляется пульсация прижима 2 на заданную амплитуду пульсации /г, величина которой устанавливается при помощи регулировочной пластипы 6.

Опускается прижим на заданную амплитуду пульсации при усилии Рп-р, передаваемом па конические кольца 4. Под действием усилия Рпр кольца 4 упруго деформируются так, что при сокращении высоты каждого кольца на величину /i/2, контактирующий с заготовкой конец кольца перемещается в радиальном направлении (к оси изделия), на величину f.

Таким образо г, сжатие конических колец усилием РПР при иульсации соировождается возникновением lia заготовке поверхностных сил трения Q 2Pnp|-i, которые осуществляют вытяжку фланца заготовки, сопровождающуюс-я сокращением радиуса .чаготовки до радиу са ,. При возв)аи1,ении прижима и исходное положение закаичн1 ается iicpiu n цикл пульсации и конические кольца 4 также возвращаются в исходное цоложение. При повторном цикле цульсации ироисходит сокращение радиуса заготовки с RT, до RT, RT,-/ или до Rr,- 2/ и т. д.

Размеры конических колец 4 и механические свойства Материала, из которого они изготовлены, обусловливающие их жесткость, устанавливают из условия радиального иеремещения к оси изделия, контактирующих с заготовкой концов этих колец на величину, равную или кратную толщине кольца (в горизонтальном нанравлении) нри сжатии колец 4 от1ускающимся прижимом 2 на заданную амнлитуду нульсации h.

Для того, чтобы снизить вредные наиряжения от трения на втяжной кромке матрицы, смазку цодают в иространство между внутренней новерхностью нижнего кольца 4 и, обращенной к нему, новерхностью выемки в матрице 3, откуда она автоматически выдавливается на вытяжную кромку матрицы нри

оцускании прижима на заданную .литуду пульсации /I. При возвращении нрижима в исходное цоложение смазка нодается из емкости 8 через обратный кланан 7 в указан)юе иространство нод действием разряжения, нолучаелюю :i;i сче| распружинивания коническкх 1()Лс11, 4,

П р е д м е т и з о б р е т е и и я

1.Штамн для глубокой вытяжки нолых деталей с ншроким фланцем, содержащий пуансон, матрицу и нульсирующий ирижим с унругим элементом, отличающийся тем, что, с целью увеличения глубины вытяжки, унругий элемент выполнен в виде двух наборных но толщине из отдельных оболочек конических колец, расноложенных в выемках, цредусмотренных в прижиме и в матрице, и обращенных своими меньишми основаниями к фланцу заготовки.

2.Штамн но и. 1, о т л и ч а ю щ и и с я тем, что, с целью обеспечения гидродинамического

смазывания заготовки, нространство между внутренней новерхностью нижнего кольца и, обращенной к нему новерхностью выемки в матрице, сообщено через обратный клапан со смазочным устройством, предусмотренным в

штампе.

npuMurJ

матрица

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для глубокой вытяжкиС РАдиАльНыМ пОдпОРОМ | 1979 |

|

SU793682A1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2367536C1 |

| Штамп для вытяжки коробчатых деталей | 1973 |

|

SU479530A1 |

| СПОСОБ ВЫТЯЖКИ ПОЛЫХ ЛИСТОВЫХ ДЕТАЛЕЙ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2202427C2 |

| Штамп для глубокой вытяжки | 1978 |

|

SU703188A1 |

| Штамп для глубокой вытяжки тонкостенных осесимметричных деталей | 1983 |

|

SU1098616A1 |

| Штамп для вытяжки на прессах двойного действия | 1981 |

|

SU995987A1 |

| Штамп для изготовления изделий конической формы | 1983 |

|

SU1109221A1 |

| Штамп для глубокой вытяжки | 1980 |

|

SU889204A2 |

| ШТАМП ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ С ТОРЦЕВЫМ ПОДПОРОМ ФЛАНЦА ЗАГОТОВКИ | 1994 |

|

RU2111817C1 |

Авторы

Даты

1974-07-25—Публикация

1973-01-11—Подача