Изобретение относится к обработке металлов давлением, а именно к листовой штамповке, и может -быть использовано в машиностроении при штамповке - вытяжке деталей с большим конструктивным флан- цем и при изготовлении полых глубоких изделий.

Целью изобретения является увеличение степени формоизменения.

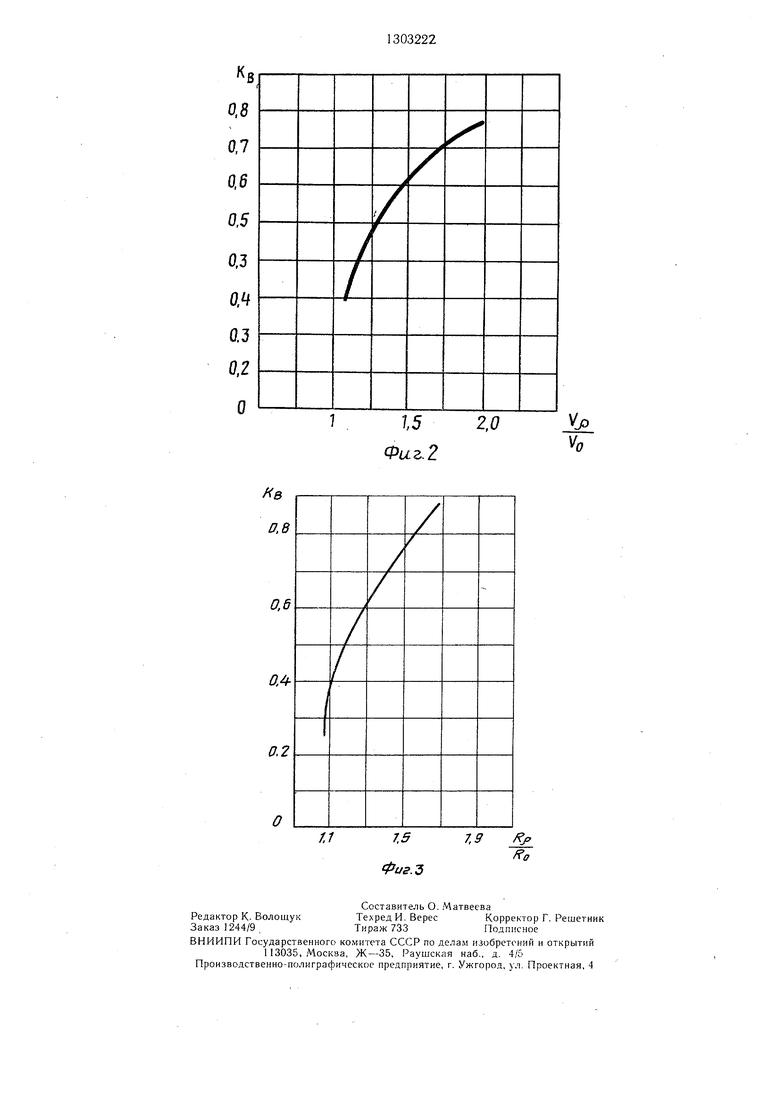

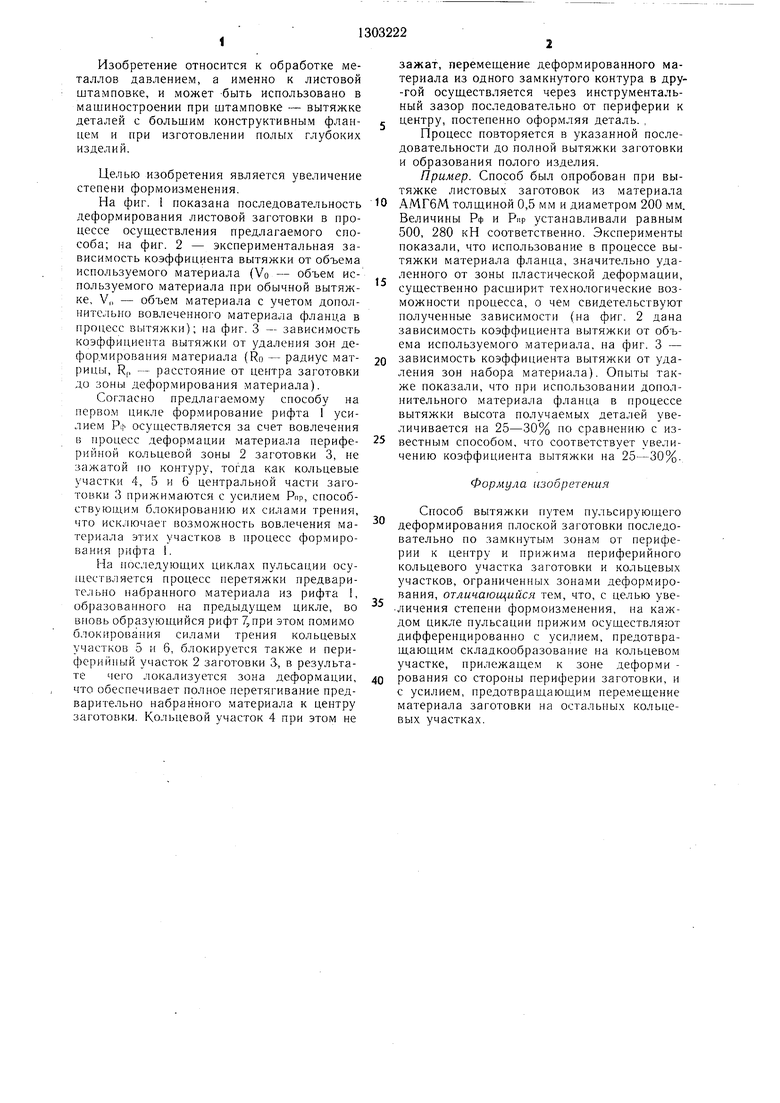

На фиг. 1 показана последовательность деформирования листовой заготовки в процессе осуш,ествления предлагаемого способа; на фиг. 2 - экспериментальная зависимость коэффициента вытяжки от объема используемого материала (Vo - объем используемого материала при обычной вытяжке, V,, - объем материала с учетом дополнительно вовлеченного материала фланца в процесс вытяжки); на фиг. 3 - зависимость коэффициента вытяжки от удаления зон де- фор.мирования материала (Ro - радиус .мат- рицы, R(, - расстояние от центра заготовки до зоны деформирования материала).

Согласно предлагаемому способу на первом цикле формирование рифта 1 усилием РФ осуществляется за счет вовлечения в процесс деформации материала перифе- рийной кольцевой зоны 2 заготовки 3, не зажатой по контуру, тогда как кольцевые участки 4, 5 и 6 центральной части заготовки 3 прижимаются с усилием Рпр, способствующим блокированию их силами трения, что исключает возможность вовлечения .материала этих участков в процесс формирования рифта .

На последующих циклах пульсации осуществляется процесс перетяжки предварительно набранного материала из рифта 1, образованного на предыдушем цикле, во вновь образующийся рифт 7,при этом помимо блокирования силами трения кольцевых участков 5 и 6, блокируется также и периферийный участок 2 заготовки 3, в результате че1-о локализуется зона деформации, что обеспечивает полное перетягивание предварительно набранного .материала к центру заготовки. Кольцевой участок 4 при этом не

5

g

0

5

0

0

зажат, перемещение деформированного материала из одного замкнутого контура в дру- -гой осуществляется через инструментальный зазор последовательно от периферии к центру, постепенно оформляя деталь. ,

Процесс повторяется в указанной последовательности до полной вытяжки заготовки и образования полого изделия.

Пример. Способ был опробован при вытяжке листовых заготовок из материала АМГ6М толщиной 0,5 мм и диаметром 200 мм. Величины РФ и Рпр устанавливали равным 500, 280 кН соответственно. Эксперименты показали, что использование в процессе вытяжки материала фланца, значительно удаленного от зоны пластической деформации, существенно расширит технологические возможности процесса, о чем свидетельствуют полученные зависимости (на фиг. 2 дана зависимость коэффициента вытяжки от объема используемого материала, на фиг. 3 - зависимость коэффициента вытяжки от удаления зон набора материала). Опыты также показали, что при использовании дополнительного материала фланца в процессе вытяжки высота получаемых деталей увеличивается на 25-30% по сравнению с известным способом, что соответствует увеличению коэффициента вытяжки на 25-30%.

Формула изобретения

Способ вытяжки путем пульсирующего деформирования плоской заготовки последовательно по замкнутым зонам от периферии к центру и прижима периферийного кольцевого участка заготовки и кольцевых участков, ограниченных зонами деформирования, отличающийся тем, что, с целью уве- личения степени формоизменения, на каждом цикле пульсации прижим осушествляют дифференцированно с усилием, предотвращающим складкообразование на кольцевом участке, прилежащем к зоне деформи - рования со стороны периферии заготовки, и с усилием, предотвращающи.м пере.мещение материала заготовки на остальных кольцевых участках.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полых деталейКОНичЕСКОй фОРМы | 1979 |

|

SU841712A1 |

| Способ вытяжки полых изделий | 1990 |

|

SU1771852A1 |

| Устройство для вытяжки полых деталей | 1988 |

|

SU1546195A1 |

| СПОСОБ ВЫТЯЖКИ СЛОЖНОЙ КРУПНОГАБАРИТНОЙ ДЕТАЛИ (ВАРИАНТЫ) | 2009 |

|

RU2442672C2 |

| Способ вытяжки полых изделий из листовой заготовки | 1989 |

|

SU1754280A1 |

| СПОСОБ ШТАМПОВКИ ТОНКОСТЕННЫХ ПОЛУСФЕРИЧЕСКИХ ДНИЩ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2392079C1 |

| Способ изготовления полых деталей с фланцем | 1984 |

|

SU1186325A1 |

| СПОСОБ МНОГООПЕРАЦИОННОЙ ВЫТЯЖКИ КОРОБЧАТОЙ ДЕТАЛИ ИЗ ЛИСТОВОЙ ЗАГОТОВКИ | 2013 |

|

RU2545863C2 |

| Способ испытания листовых материалов на осесимметричную вытяжку | 2017 |

|

RU2655634C1 |

| СПОСОБ ВЫТЯЖКИ С ЖЕСТКИМ ЗАЖИМОМ КРАЕВ ЗАГОТОВКИ | 2005 |

|

RU2284239C2 |

Изобретение относится к области обработки металлов давлением и может быть использовано в машиностроении при вытяжке деталей с большим фланцем. Целью изобретения является увеличение степени формоизменения. Плоскую заготовку 3 деформируют последовательно по зонам от периферии к центру с перемещением металла в том же направ,1ении. На первом цикле пульсации на заготовке штампуют кольцевой рифт I. Кольцевой участок 2 на заготовке 3 прижимают усилием, предотврапдающим складкообразование. Остальные кольцевые у-частки 4, 5 и 6 жестко зажимают. На втором цикле пульсации металл из рифта 1 перетягивают в рифт 7. При этом жестко зажимают участки 5, 6 и 2, а участок 4 прижимают с усилием, предотвращающим складкообразование. Процесс повторяют в указанной последовательности до образования

| СПОСОБ ВЫТЯЖКИ | 0 |

|

SU235717A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-04-15—Публикация

1985-12-20—Подача