ведомого 6 шпинделей, соединенных упругим элементом 7 с возможностью поворота и осевого перемещения относительно друг друга. На сопрягающихся цилиндрических поверхностях обоих шпинделей выполнены кольцевые канавки 16, 17, 18, образующие управляющий золотник, обеспечивающий поступление рабочего тела в полость 14 силового цилиндра подачи и подачу ведущего шпинделя, соответствующую шагу инст1

Изобретение относится к станкостроению и может быть использовано в станках для сверления и нарезания резьбовых отверстий.

Цель изобретения - расширение тех- нологических возможностей, повьшение качества и упрощение настройки за счет обеспечения возможности использования устройства для сверления отверстий, стабилизации процессов свер- ления и резьбонарезания путем автоматического управления величины крутящего момента на инструменте и сокращения вспомогательного времени на переналадку.

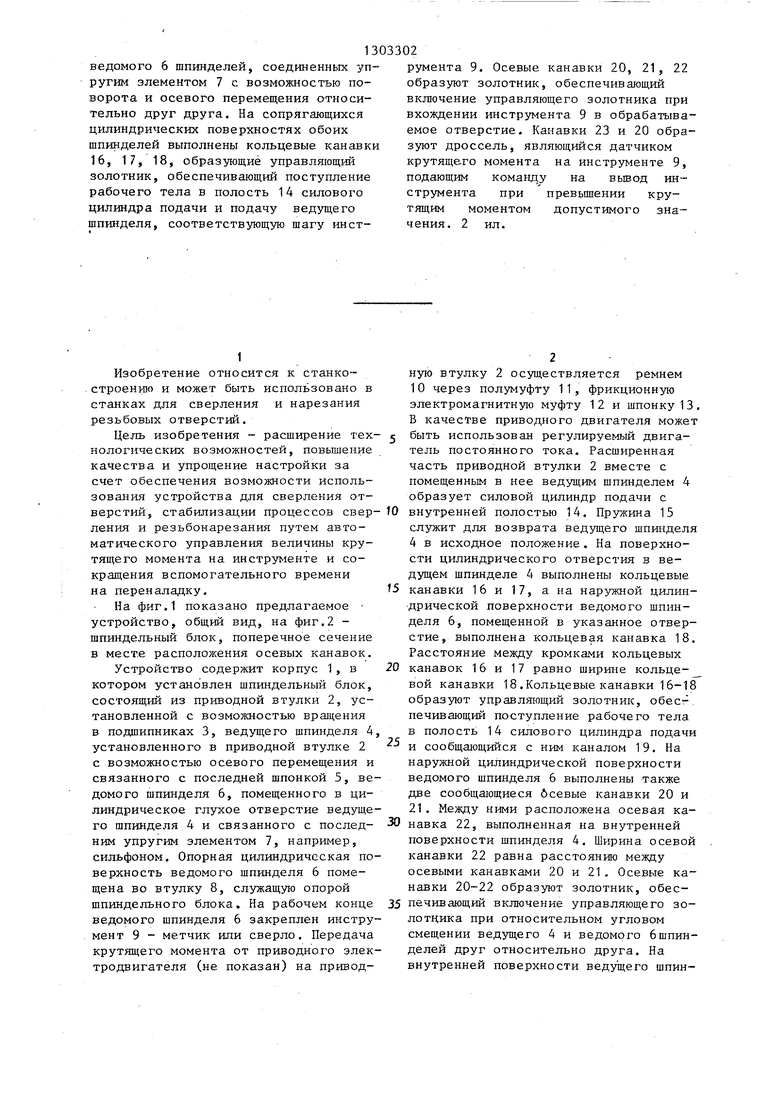

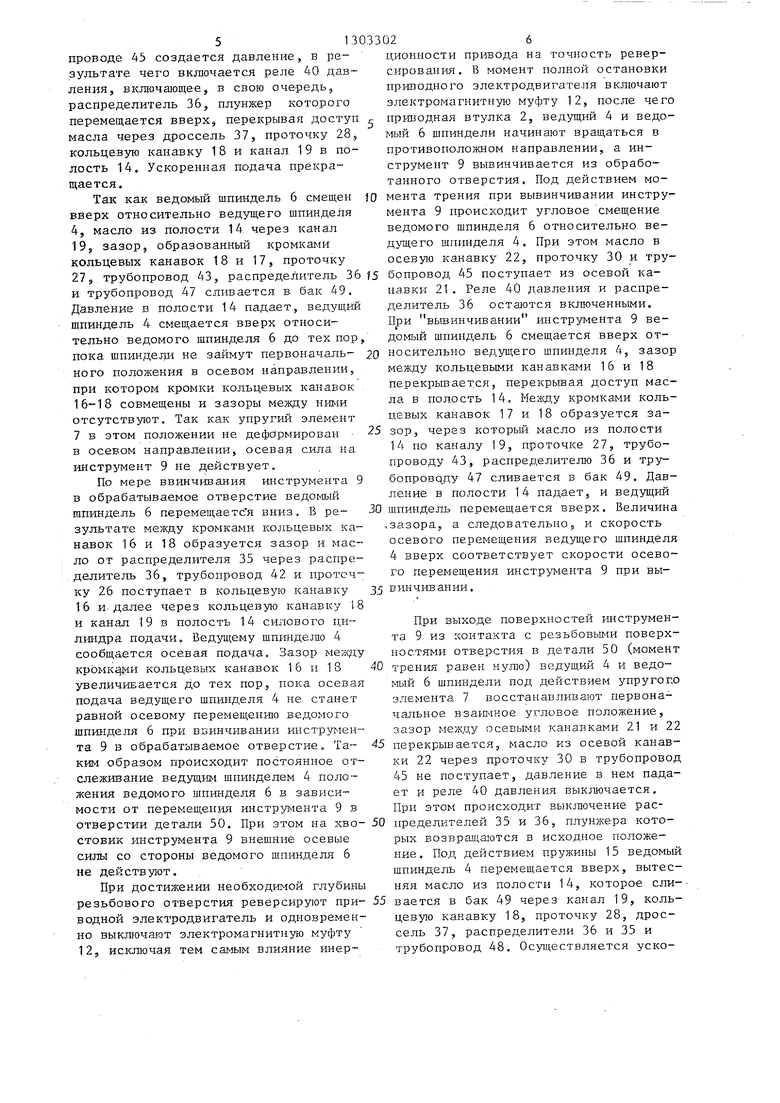

На фиг.1 показано предлагаемое устройство, общий вид, на фиг.2 - шпиндельный блок, поперечное сечение в месте расположения осевых канавок.

Устройство содержит корпус 1, в котором установлен шпиндельный блок, состоящий из приводной втулки 2, установленной с возможностью вращения в подшипниках 3, ведущего шпинделя 4 установленного в приводной втулке 2 с возможностью осевого перемещения и связанного с последней шпонкой 5, ведомого шпинделя 6, помещенного в цилиндрическое глухое отверстие ведущего шпинделя 4 и связанного с послед- ним упругим элементом 7, например, сильфоном. Опорная цилиндрическая поверхность ведомого шпинделя 6 помещена во втулку 8, служащую опорой шпиндельного блока. На рабочем конце ведомого шпинделя 6 закреплен инструмент 9 - метчик или сверло. Передача крутящего момента от приводного электродвигателя (не показан) на привод

румента 9. Осевые канавки 20, 21, 22 образуют золотник, обеспечивающий включение управляющего золотника при вхождении инструмента 9 в обрабатываемое отверстие. Канавки 23 и 20 образуют дроссель, являющийся датчиком крутящего момента на инструменте, 9, подающим команду на вывод инструмента при превьшгении крутящим моментом допустимого значения. 2 ил.

-5

0 5

5

ную втулку 2 осуществляется ремнем 10 через полумуфту 11, фрикционную электромагнитную муфту 12 и шпонку 13 . В качестве приводного двигателя может быть использован регулируемый двигатель постоянного тока. Расширенная часть приводной втулки 2 вместе с помещенным в нее ведущим шпинделем 4 образует силовой цилиндр подачи с внутренней полостью 14. Пружина 15 служит для возврата ведущего шпинделя 4 в исходное положение. На поверхности цилиндрического отверстия в ведущем шпинделе 4 выполнены кольцевые канавки 16 и 17, а на наружной цилиндрической поверхности ведомого шпинделя 6, помещенной в указанное отверстие, выполнена кольцевая канавка 18. Расстояние между кромками кольцевых канавок 16 и 17 равно ширине кольце- вой канавки 18 .Кольцевые канавки 16-18 образуют управляющий золотник, обеспечивающий поступление рабочего тела в полость 14 силового цилиндра подачи и сообщающийся с ним каналом 19. На наружной цилиндрической поверхности ведомого шпинделя 6 выполнены также две сообщающиеся бсевые канавки 20 и 21. Между ними расположена осевая канавка 22, выполненная на внутренней поверхности шпинделя 4. Ширина осевой канавки 22 равна расстоянию между осевыми канавками 20 и 21. Осевые канавки 20-22 образуют золотник, обеспечивающий включение управляющего золотника при относительном угловом смещении ведущего 4 и ведомого 6шпинделей друг относительно друга. На внутренней поверхности ведущего шпинделя 4 выполнена также осевая канавка 23, частично перекрывающая осевую канавку 20. Осевые канавки 20 и 23 образуют дроссель 5 являющийся датчиком величины крутящего момента на ин- струменте. Для подвода рабочего тела к канавкам 16-18 и 20-23 служит подводящая муфта 24, удерживаемая от вращения скалкой 25. На внутренней поверхности муфты 24 выполнены кольце вые проточки, сообщающиеся с соответствующими канавками радиальными каналами, выполненными в ведущем шпинделе 4, Проточка 26 сообщается с кольцевой канавкой 16, проточка 27 - с кольцевой канавкой 17, проточка 28 - с кольцевой канавкой 18, проточка 29 - с осевыми канавками 20 и 21 , проточка 30 - с осевой канавкой 22, проточка 31 - с осевой канавкой 23.

Гидравлическая система управления устройства, входящая в привод подачи, состоит из насоса 32, переливного клапана 33, редукционного клапана 34, двухпозиционных распределителей 35 и 36 с электрическим управлением, дросселей 37-39, реле 40 и 41 давления, подводящих трубопроводов 42-48 и гидробака 49.

Позицией 50 с)бозначена обрабатываемая деталь.

Устройство работает следущим образом.

Предварительно перед работой устройства производится его настройка. На электромагнитную муфту 12 подается напряжение, при котором крутящий момент, передаваемый муфтой, не превышает предельное значение Мпр , допускаемое прочностью инструмента. Про- ходное сечение дросселя 39 регулируется таким образом, что срабатывание реле 41 давления и подачи сигнала на вывод инструмента происходят при возрастании крутящего момента на инструменте свыше номинального значения крутящего момента резания Мре, . Дросселем 37 устанавливается скорость ускоренных подвода и отвода инструмента, редукционным клапаном 34 - вели- чина осевого усилия подачи Рд, .

При резьбонарезании в ведомом шпинделе 6 устанавливается метчик 9 необходимого размера. Вращение от приводного электродвигателя посредством

о

ремня 10, полумуфты 11, фрикционной электромагнитной муфты 12 и шпонки 13 передается на приводную втулку 2. От

приводной втулки 2 вращение через шпонку 5 передается на ведущий шпиндель 4 и далее посредством упругого элемента 7 на ведомый шпиндель 6.

Одновременно рабочее тело, например масло, из насоса 32 через редук- ционньй клапан 34 поступает в распределитель 35. Производят включение распределителя 35, и масло подается через распределитель 36, дроссель 37 и проточку 28 подводящей муфты 24 в кольцевую канавку 18 и далее через канал 19 во внутреннюю полость 14 силового цилиндра подачи. Ведущий 4 и ведомый 6 шпиндели ускоренно перемещаются в направлении обрабатываемого отверстия в детали 50, при этом пружина 15 сжимается.

В это же время масло по трубопро- воду 44 и кольцевой проточке 29 поступает в осевые канавки 21, 20 и 23 и кольцевую проточку 31 и сливается по трубопроводу 46 через дроссель 39. Так как крутящий момент на инструменте 9 отсутствует, то проходное сечение дросселя, образованного осевыми канавками 20 и 23, а следовательно, и давление в трубопроводе 46 максимально, при этом реле 41 давления включено.

При контактировании инструмента 9 с поверхностью обрабатываемого отверстия в детали 50 осевое перемещение ведомого шпинделя 6 приостанавливается. Подача ведущего шпинделя 4 продолжается до тех пор, пока на дно его цилиндрического отверстия не упрется в торцовую поверхность, ведомого шпинделя 6. При этом давление во внутренней полости 14 силового цилиндра возрастает и инструменту 9 сообщается осевое усилие Р , Происход,ит врезание поверхностей инструмента 9 в материал обрабатываемой детали 50, при этом на инструменте 9 возникает момент резания Mpg , происходит угловое смещение ведомого шпинделя 6 относительно ведущего 4 за счет деформации упругого элемента 7. Прохо дное сечение дросселя, образованного осевыми канавками 20 и 23, изменяется незначительно, и реле 41 давления остается включенным. В результате углового смещения осевых канавок 20 и 22 масло из осевой канавки 20 поступает в осевую канавку 22, кольцевую проточку 30 и далее сливается по трубопроводу 45 через дроссель 38. При этом в трубо513033026

проводе 45 создается давление, в ре- циокиости привода на точность ревер- зультате чего включается реле 40 дав- сированют. В момент полной остановки ления, включающее, в свою очередь, приводного электродвигателя включают распределитель 36, плунжер которого электромагнитную муфту 12, после чего перемещается вверх, перекрывая доступ г приводная втулка 2, ведущий 4 и ведо- масла через дроссель 37, проточку 28, мый 6 шпиндели начинают вращаться в кольцевую канавку 18 и канал 19 в по- противоположном направлении, а ин- лость 14, Ускоренная подача прекра- струмент 9 вывинчивается из обрабо- щается.танного отверстия. Под действием моТак как ведомьм шпиндель 6 смещен Ш мента трения при вывинчивании инстру- вверх относительно ведущего шпинделя мента 9 происходит угловое смещение 4, масло из полости 14, через канал ведомого шпинделя 6 относительно ве- 19, зазор, образованный кромка.ш дущего шпинделя 4. При этом масло в кольцевых канавок 18 и 17, проточку осевую канавку 22, проточку 30 и тру- 27, трубопровод 43, распределитель 36 t5 бопровод 45 поступает из осевой ка- и трубопровод 47 сливается в бак 49, павки 21. Реле. 40 давления и распре- Давление в полости 14 падает, ведущМ делитель 36 остаются включенными, шпиндель 4 смещается вверх относи- При вывинчивании инструмента 9 ве- тельно ведомого шпинделя 6 до тех пор, домый шпиндель 6 смещается вверх от- пока шпиндели не займут первоначаль- 20 носительно ведущего шпинделя 4, зазор но го положения в осевом направлении, меж,ду кольцевыми канавкаг и 16 и 18 при котором кромки кольцевых канавок перекрывается, перекрывая доступ мас- 16-18 совмещены и зазоры между ними ла в полость 14. Меноду кромками коль- отсутствуют. Так как упругий элемент певых канавок 17 и 18 образуется за- 7 в этом положении ие деформирован 25 вор, через которьш масло из полости в осевом направлении, осевая сила на 14 по каналу 19, проточке 27, трубо- инстр гмент 9 не действует.проводу 43, распределителю 36 и труПо мере ввинчивания инструмента 9 6onpOBqpy 47 сливается в бак 49, Дав- в обрабатываемое отверстие ведо№Ш ление в полости 14 падает, и ведущий шпиндель 6 перемещаетс я вниз. В ре- 30 шпиндель перемещается вверх. Величина зультате между кромками кольцевых ка- .зазора, а следовательно, и скорость навок 16 и 18 образуется зазор и мае- осевого перемещения ведущего шпинделя ло от распределителя 35 через распре- 4 вверх соответствует скорости осево- делитель 36, трубопровод 42 и проточ- го перемещения инструмента 9 при вы- ку 26 поступает в кольцевую канавку 35 винчивании. 16 и далее через кольцевую канавку 18

и канал 19 в полость 14 силового ци- При выходе поверхностей инструмен- линдра подачи. Вед: щему шпиндегао 4 та 9 из контакта с резьбовьми поверх- сообщается осевая подача. Зазор между ностями отверстия в детали 50 (момент ,ми кольцевых канавок 16 и 1 8 40 трения равен ) ведущий 4 и ведо- увеличивается до тех пор, пока осевая мый 6 шпиндели под действием упругого подача ведущего шпипделя 4 не станет элемента 7 восстанавливают первона- равной осевому перемещению ведомого чальное взаш -гное угловое положение, шпинделя 6 при ввинчивании инструмен- зазор меж.цу осевыми канавками 21 и 22 та 9 в обрабатываемое отверстие. Та- 45 перекрывается, масло из осевой канав- КИМ образом происходит постоянное от- ки 22 через проточку 30 в трубопровод слеживание ведущз-м шпинделем 4 поло- 45 не поступает, давление в нем пада- жения ведомого шпинделя 6 в зависи- ет и реле 40 давления выключается, мости от перемещепия инструмента 9 в При этом происходит вьпслючение рас- отверстий детали 50. При этом на хво- 50 пределителей 35 и 36, плунжера кото- стовик инструмента 9 внешние осевые рых возврал,а1отся в исходное положе- силы со стороны ведомого шпинделя 6 ние. Под действием пружины 15 ведомый не действуют,шпиндель 4 перемещается вверх, вытесПри достижении необходимой глубины няя масло из полости 14, которое ели-- резьбового отверстия реверсируют при- 55 вается в бак 49 через канал 19, коль- водной электродвигатель и одновремен- цевую канавку 18, проточку 28, дрос- но выключают электромагнитную муфту сель 37, распределители 36 и 35 и 12, исшБочая тем самым влияние инер- трубопровод 48. Осу1дествляется ускоренный отвод инструмента 9 в исходно положение.

Устройство позволяет обеспечить автоматический вывод инструмента из обрабатываемого отверстия при превышении величиной крутящего момента на инструменте номинального значения Mpg. Поворот ведущего шпинделя 4 относительно ведомого шпинделя 6 пропорционален величине крутящего момен та на инструменте 9. При увеличении крутящего момента уменьшается проходное сечение дросселя, образованного канавками 20 и 23, давление в трубопроводе 46 падает. При возрастании крутящего момента на даструменте 9 свьше номинального значения Мрез Ре ле 41 давления выключается и вырабатывает команду на реверсирование электродвигатели и вывод инструмента Так как на осуществление процесса реверсирования требуется определенное время, в течение которого крутящий момент на инструменте продолжает возрастать, то при достижении им пре- дельного значения Мпр происходит проскальзьшание фрикционной электромагнитной муфты 12. Это устраняет влияние инерционности привода и времени срабатывания системы управления на надежность предохранения инструмента.

При сверлении устройство работает следущим образом.

Осуществляется быстрый подвод инструмента, как и при резьбонарезании При врез ании инструмента ,9 в поверхность обрабатываемой детали 50 включение распределителя 36 не произво ч

2Z

о 5 0 5 О

5

дится. При этом осуществляется рабочая подача с осевым усилием Р, на инструменте. При достижении необходимой глубины отверстия выключают распределитель 35 и осуществляют ускоренный отвод инструмента, реверсирование приводного электродвигателя при этом не производится.

Формула изобретен и я

Устройство для обработки резьбовых отверстий, в корпусе которого расположены шпиндельный узел с ведущим и ведомым шпинделями, установленными с возможностью вращения и осевого перемещения относительно друг друга, механизм их подачи-в виде силового цилиндра и система управления, о т л и-. чающееся тем, что, с целью расширения технологических возможностей, повышения качества и упрощения настройки, оно снабжено упругим элементом, предназначенным для обеспечения упругой связи шпинделей между собой, при этом в ведущем шпинделе выполнено глухое цилиндрическое отверстие, предназначенное для взаимодействия с цилиндрической поверхностью ведомого шпинделя, а на указанных цилиндрических поверхностях ве- духдего и ведомого шпинделей выполнены связанные с системой управления и с силовым цилиндром с возможностью периодической связи между собой кольцевые канавки, две у ведущего и одна у ведомого шпинделей, и две пары осевых канавок, одна у ведущего шпинделя и одна у ведомого шпинделя. 6

/У

Редактор А.Огар

фиг.2

Составитель А.Климов Техред М.Ходанич

Заказ 1250/13Тираж 976Подписное

ВНРШШ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

.Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Корректор М.Демчик

| название | год | авторы | номер документа |

|---|---|---|---|

| Привод подачи сверлильного станка | 1979 |

|

SU917958A1 |

| Устройство для нарезания резьбы | 1984 |

|

SU1191214A1 |

| Автомат для изготовления седлообразных катушек | 1977 |

|

SU736190A1 |

| Пневмогидравлическое устройство защиты инстумента для глубокого сверления | 1973 |

|

SU467793A1 |

| Устройство для управления процессом глубокого сверления по величине крутящего момента | 1977 |

|

SU691249A1 |

| Устройство для подачи ленточного материала в рабочую зону пресса | 1977 |

|

SU759183A1 |

| Автомат для навивки пружин | 1980 |

|

SU895576A1 |

| Многошпиндельный гидравлический гайковерт | 1980 |

|

SU895642A1 |

| БЫСТРОЗАПОРНАЯ ЗАХЛОПКА ПАРОВОЙ ТУРБИНЫ | 2000 |

|

RU2180404C2 |

| Шпиндельный узел металлорежущего станка | 1978 |

|

SU768569A2 |

Изобретение относится к станкостроению и может быть использовано в станках для сверления и нарезания резьбы. Цель изобретения - расширение технологических возможностей, повьше- ние качества и упрощение настройки. Устройство состоит из ведущего 4 и 15 Jf ffff. 4 с SS (Л физЛ

| Устройство для нарезания резьбы | 1984 |

|

SU1191214A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-04-15—Публикация

1985-09-19—Подача