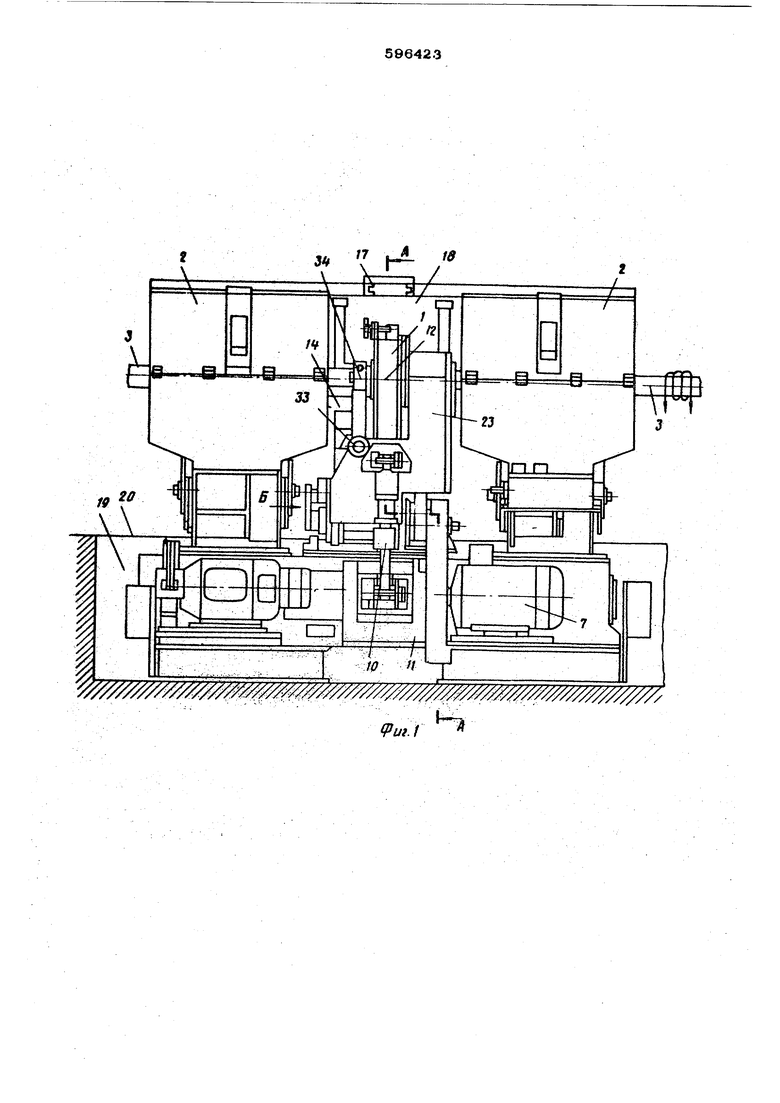

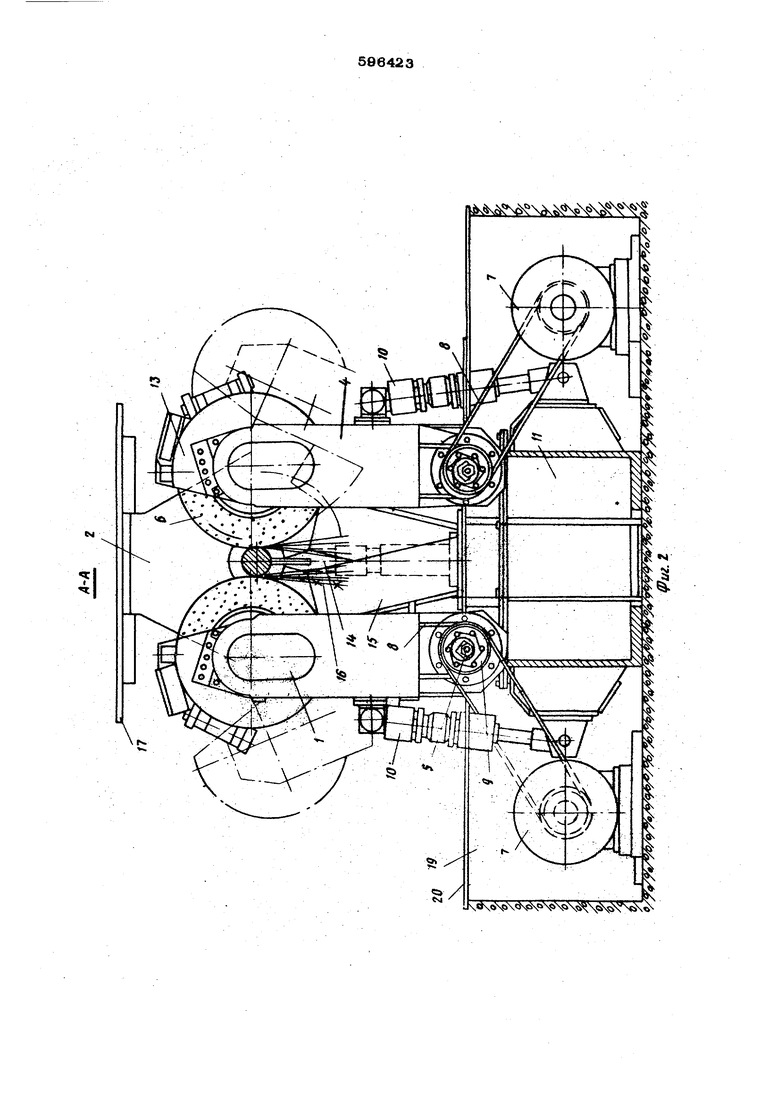

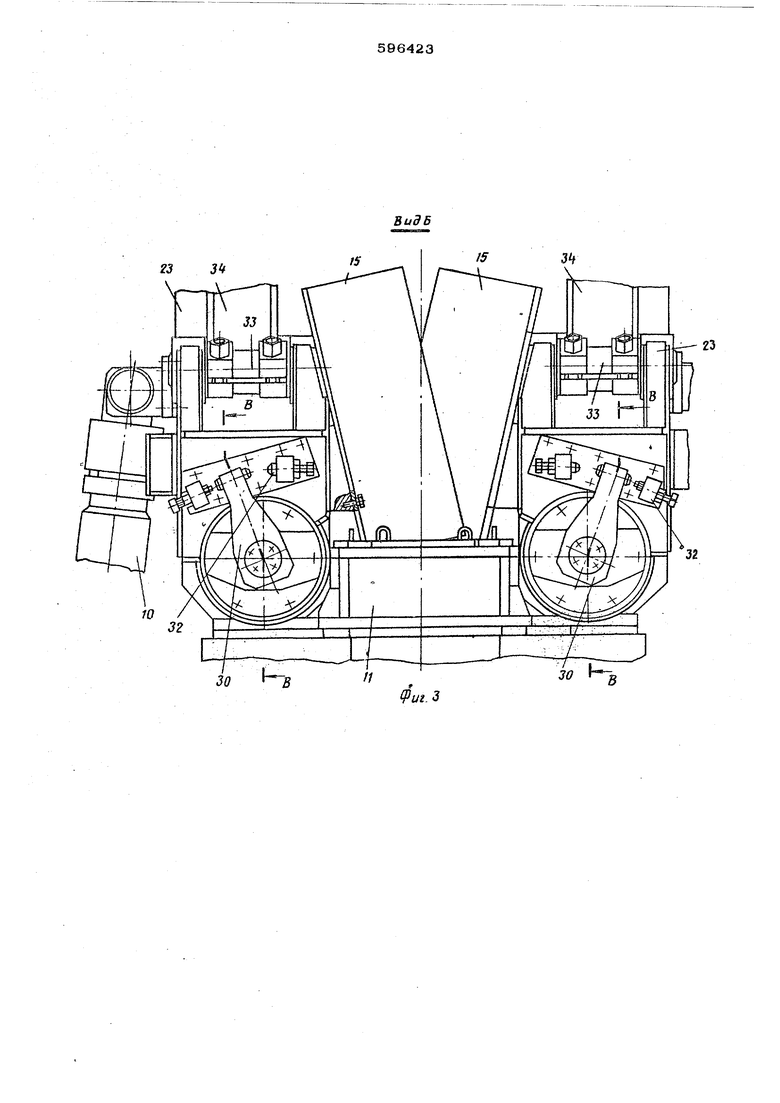

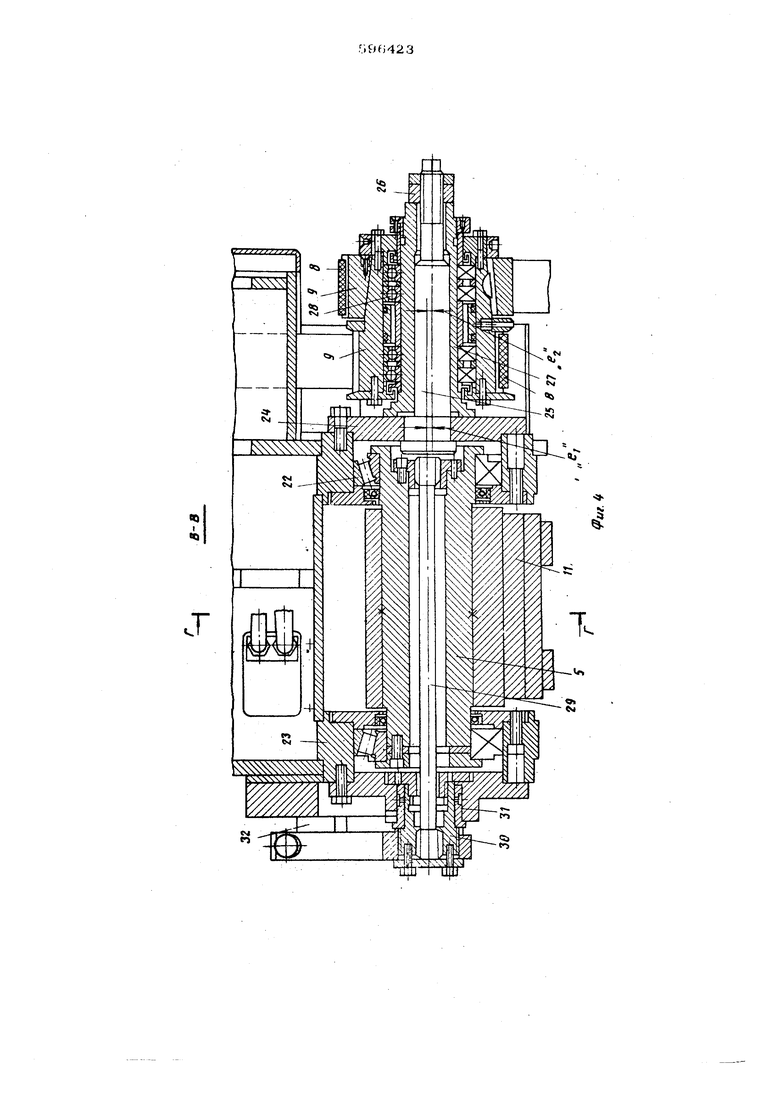

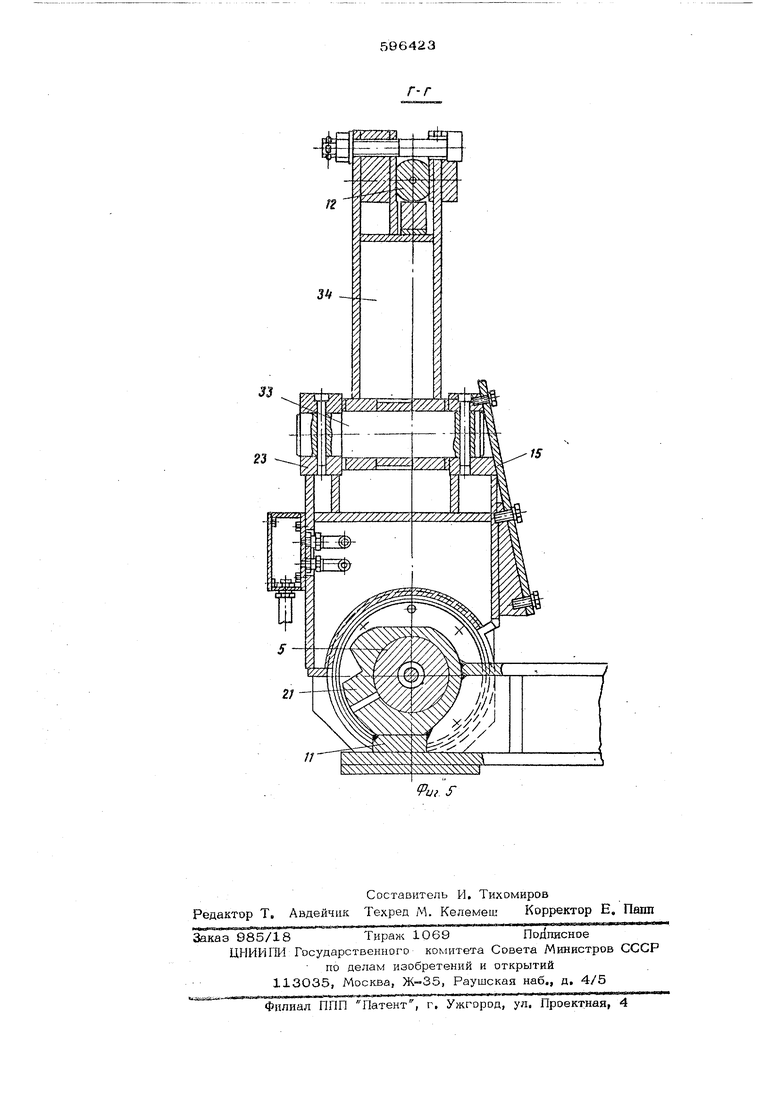

Указанная цель достигается тем, что в шлифовальном устройстве для обдирки проката содержащем две расположенные друг против друга маятниковые вертикальные, uia иирно закрейяенные на станине, головки, илавеющие гидроцилиндры прижима кругов к i JOKaTy и ременные приводы вращения кругов, шарниры крепления маятниковых головок расположены ниже оси вращения кругов например, в плоскости пола, маятниковые rt ловки снабжены дополнительными механизма- ми, каждый из которых выполнен в виде раэ мещенного внутри шарнира торсионного вала, один конец которого жестко связан со станиной, а на втором его конце закреплен , при этом на .каждой головке установлены упоры, имеющие возможность взаимодействия с упомянутым рычагом, а приводы вра щения кругов установлены ниже уровня пола и связаны с кругами через дополнительные ременные передачи с промежуточными шкивами, соосными шарнирам качания маятниковых головок. На фиг. 1 показан конструктивный пример размещения шлифовального устройства в рабочей зоне станка для абразивной зачистки круглого проката между двумя механизмами перемещения заготовки; на фиг. 2 - поперечный разрез А-А на фиг, 1; на фиг. 3 вид Б на фиг. 1; на фиг. 4 - разрез на фиг. 3; на фиг. 5 - разрез Г-Г на фиг. 4. Шлифовальное устройство 1 расположенр в рабочей зоне станка для абразивной зачист ки круглого проката между двумя механизмами перемещения заготовки 2. Шлифовальное устройство состоит из двух симметрично расположенных но обе стороны обрабатываемой заготовки 3 маятниковых головок 4, установленных с возможностью качания относительно осей 5, пjap0ллeпьныx оси заготовки 3 и расположенных ниже ее. Привод вращения шлифовальных кругов 6 содержит приводные электродвигатели 7 и ременные передачи 8, каждая из которых разделена на две ветви шкивами контр-привода 9, установленными соосно осям 5. , Для прижима шлифовальных кругов б к заготовке 3 для каншой шлифовальной голов Ки 4 . предусмотрены плавающие гидроцилинд- ры Ю, корпуса которых шарнпрно закреплены к корпусам качающихся шлифовальных головок 4, а штоки также щарнирно- к неподвижной станине 11. В верхней части корпусов качающихся шлифовальных головок 4 закреплены левращающиеся оси 12 (см. фиг. 5) полых шпинделей шлифовальных кругов 6 (шпиндели не йоказаны). Кроме того, в верхней части упомянутых корпусов установлены открытые в сторону заготовки 3 кожуха 13 шлифовальных кру гов 6. По оси симк«трин расположения качающихся шлифовальных головок 4 перед и за шлифоЕ1альиыми кругами 6 установлены ножевые опоры 14, поддерживающие заготовку 3 в процессе обработки. Между корпусами качающихся щлифовалыных Головок 4 и гюд шлифовальными кругами 6 установлен составленный из двух частей раструб 15 пылеотсасывающего устройства для приема факелов 16 абразивной , образующейся при обработке. Каждая часть раструба 15 закреплена к соответст вующвыу корпусу качающихся шлифовальных головок 4 (см. фиг. 3). Дальнейшее прохождение абразивной пыли осуществляется, через проемы в основании 11 (показаны пунктиром). Для защиты от вторичного факела абразивной пьтлП, а также от разлетания осколков абразивного круга 6 вверх и в стороны при его возможном разрыве, над кругами в их кожухами установлен дополнительный броневой лист 17, который закреплен на балке 18, установленной, например, на кожухах смежных механизмов перемещения 2 заготовки 3. Приводные двигатели 7, станина 11 и нижняя .часть гидроцилиндров 1О размещены в приямке 19 фундамента ниже уровня настила пола 20, а оси 5 шарниров основания качающихся щлифовальных головок 4 расположены на уровне настила пола 20. Конструкция щарнира основания качающихся шлифовальных головок 4, контрпривода ременных передач 8 и системы торсионного уравновешивания качающихся масс показаны на фиг. 3, 4, 5. Неподвижная ось 5 качания корпусов щлифовальных головок 4 жестко закреплена своей средней частью в расточке верхнего кронштейна станины 11 при помощи клеммного зажима 21. На концах оси 5 на .регулируемых радиа;зьно-упорнь.1х подшипниках 22 установлен с возможностью качания корпус 23 шлифовальной головки 4. На правом торце качающегося корпуса 23 (см. фиг. 4) закреплен фланец 24, в отверстие которого установлена ось 25 с эксдент риситетом Si, относительно упомянутого отверстия, имеющая резьбовой конец, на который навернуты гайки 26. На ось 25 надета полая втулка - ось 27, имеющая эксцентриситет Q т. относительно своего отверстия. Полая втулка-ось 27 крепится на оси 25 за счет затяжки гаек 26 на резыбовом конце последней. На втулке-оси 27 смонтирован с возможностью свободного вращения на подшипниках

28 сдвоенный составной шкив 9 контрприв да ременной передачи 8,

Внутри неподвижной оси 5 выполнено соосное ей отверстие, через которое пропущен торсионный вал 29 с двумя шпицевыми концами.

/Ьвый конец торсионного вал а 29 1кподвижно закреплен в кривоишпе ЗО.смонитрованном с возможностью новорота во втулке-подшипнике 31. Против консольного конца кривошипа ЗО на корпусе 23 маятниковой шлифовальной головки 4 установлены регулирую емые упоры 32.

В средней части корпуса 23, с этой же стороны, выше кривошипа 3Q и его упоров 32 закреплена неподвижная ось 33, перекр©ш.иваюшаяся с осью 5 под прямым углом,

На оси 33 смонтирована откидывающаяся опора 34 консольного конца оси 12 шпинделя шлифовального круга,.

Устройство работает следующим образом.

Вращение шлифовальным кругам 6 передается от приводных электродвигателей 7 пря помощи ременных передач 8 и контпри- вода 9.

Упругий прижим маятниковых шлифовалыных головок 4 с ) кругами 6 к заготовке 3 при обработке осутествляется гидроцилинд- рами 10, При этом некруглость и биение заготовки 3, подаваемой, например, по винтовой траектории через зону обработки устройствами 2, компенсируется за: счет покачивания корпусов 23 .шлифовальных головок 4 вокруг оси 5. Этим же покачиванием компенсируется износ кругов 6,

Направление врашения кругов 6 при обработке выбрано таким образом, чтобы факелы 16 абразивных частиц летели вниз в раструб 15 пылеотсасывающего устройства.

Изменение скорости врашения шлифовальных кругов 6 при обработке прои,13одится за счет изменения скорости врашения приводных электродвигателей 7. Начальная окружная ско неизношенных шлифовальных кругов 6 при изменении сортамента абразива или маркй круга обеспечивается установкой сменных шкивов 9 различных диаметров. Усилие прижима кругов 6 регулируется изменением давлеЯРия рабочей жидкости в гидррцилиндрах Ю

Г-,

При вертикальном рабочем положении корпусов 23 маятниковых шлифовальных головок 4 (при неизйошенных кругах 6), вес шлифовальных головок 4 практически не влияет на рабочее усилие прижима их кругов 6 к заготовке 3. Это влияние проявляется лишь вблизи крайних положений головок 4: при изношенных кругах 6 или при откинутом для смены круга 6 корпусе 23.

Уравновешиваюшее действие торсионной системы (поз. 29, ЗО, 31) обеспечивается в этих крайних положениях соответствующей регулировкой упоров 32,

Выполнение устройства в соответствии с настоящим изобретением повышает удобство обслуживания благодаря улучшению обзора зоны обработки.

За счет применения дополнительной ременной передачи с промежуточными шкивами и установки приводов врашения кругов на станине уменьшилась масса маятниковых шлифовальных головок, что обеспечивает эффективное слежение за- неровностями заготовки.

Предполагаемый экономический эффект от использования шлифовального устройства в составе станков (мод. ВСЗ-166 и ) составляет ориентировочно 25-30 тыс.руб, в год.

Формула изобретения

Шлифовальное устройство для обдирки проката, содержащее две расположенные друг против друга маятниковые вертикально расположенные, шарнирно закрепленные на станине, головки, плавающие гидроцилиндры пр жима кругов к прокату и ременные -приводы врашения кругов, отличающееся тем, что с целью повышения удобства обслу живания, шарниры крепления маятниковых rs ловок расположены ниже осей в{)ащения кру гов, преимущественно в плоскости пола, маятниковые головки снабжены размешенными внутри шарниров торсионными валами, одни концы которых жестко связаны со станиной, а- на вторых их концах закреплены , при этом на каншок головке установлены упоры, имеюшие возможность взаимодейст-. ВИЯ с упомянутыми рычагами, а приводы вращения кругов установлены ниже уровня пола и связаны с кругами через дополнительг ные ременные передачи с промежуточными шкива 1и, смонтированными соосно шарнирам качания маятниковых головок.

Источники информации, принятые во внимание при экспертизе:

1, Патент США № 2722О87, кл. 51-32, опубликован 1955t /7 tJL

(

./ -

(риг 1$

30 1 г

Cl

Л

15

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБДИРОЧНО-ШЛИФОВАЛЬНЫЙ СТАНОК | 2009 |

|

RU2399477C1 |

| СТАНОК АБРАЗИВНО-ОТРЕЗНОЙ | 2023 |

|

RU2829071C1 |

| ШЛИФОВАЛЬНО-ПОЛИРОВАЛЬНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ КРИВОЛИНЕЙНЫХ ТУРБ | 1995 |

|

RU2093340C1 |

| Устройство для обработки кольцевого желоба переменного профиля | 1973 |

|

SU515628A1 |

| Устройство для шлифования металлических листов | 1975 |

|

SU551156A1 |

| АБРАЗИВНО-ОТРЕЗНОЙ ПОЛУАВТОМАТ | 1971 |

|

SU306689A1 |

| Устройство для электроабразивногошлифОВАНия цилиНдРичЕСКиХ дЕТАлЕй | 1979 |

|

SU814639A1 |

| Обдирочно-шлифовальный станок | 1986 |

|

SU1431917A1 |

| Автоматический станок для шлифования желобков у внутренних колец шарикоподшипников | 1938 |

|

SU57463A1 |

| Шлифовальный станок | 1986 |

|

SU1308451A1 |

Авторы

Даты

1978-03-05—Публикация

1975-11-24—Подача