Изобретение относится к технологии производства специальных цементов, преимущественно к приготовлению сырь- евых смесей для получения высокоглиноземистого цемента.

Цель изобретения - интенсификация процесса приготовления сырьевой смеси, улучшение ее однородности и повышение прочности цемента.

Сточные воды, содержащие хлорид алюминия, имеют кислотный характер за счет гидролиза ионов А1

При предварительной обработке сточных вод карбонатом кальция их нейтрализация, сопровождающая процесс растворения кальцийсодержащего компонента, протекает не за счет применения щелочного реагента, приводящего к образованию пленки А1(ОН), как это имеет место при использовании СаО, а за счет химической энергии самих сточных вод в соответствии с реакциями

Al(OH)Cl2

А1СЦ +

CaCOj + 2HCl s: CaCl2 +Н,0 +

СОг

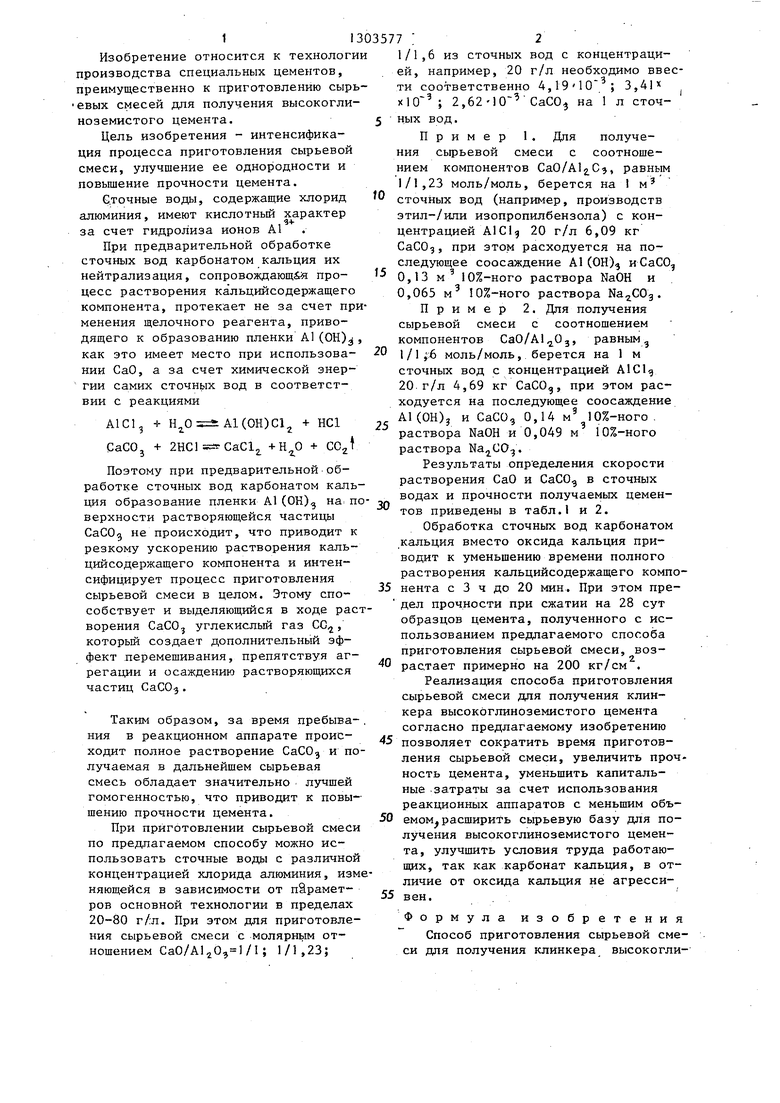

Результаты определения скорости растворения СаО и СаСО в сточных

Поэтому при предварительнойобработке сточных вод карбонатом кальция образование пленки А1(ОН), на, по- и прочности получаемых цемен-Л/Tir o гт тлтлтз .1 tt friraf TT I tJf V

верхности растворяющейся частицы CaCOg не происходит, что приводит к резкому ускорению растворения кальцийсодержащего компонента и интенсифицирует процесс приготовления сырьевой смеси в целом. Этому способствует и выделяющийся в ходе растворения СаСО углекисльш газ СС, которьш создает дополнительный эффект перемешивания, препятствуя агрегации и осаждению растворяющихся частиц СаСО.

Таким образом, за время пребыва-, ния в реакционном аппарате происходит полное растворение СаСО и получаемая в дальнейшем сырьевая смесь обладает значительно лучшей гомогенностью, что приводит к повышению прочности цемента.

При приготовлении сырьевой смеси по предлагаемом способу можно использовать сточные воды с различной концентрацией хлорида алюминия, изменяющейся в зависимости от пЕрамет- ров основной технологии в пределах 20-80 г/:л. При этом для приготовления сырьевой смеси с молярным отношением CaO/Al20,l /I ; 1/1,23;

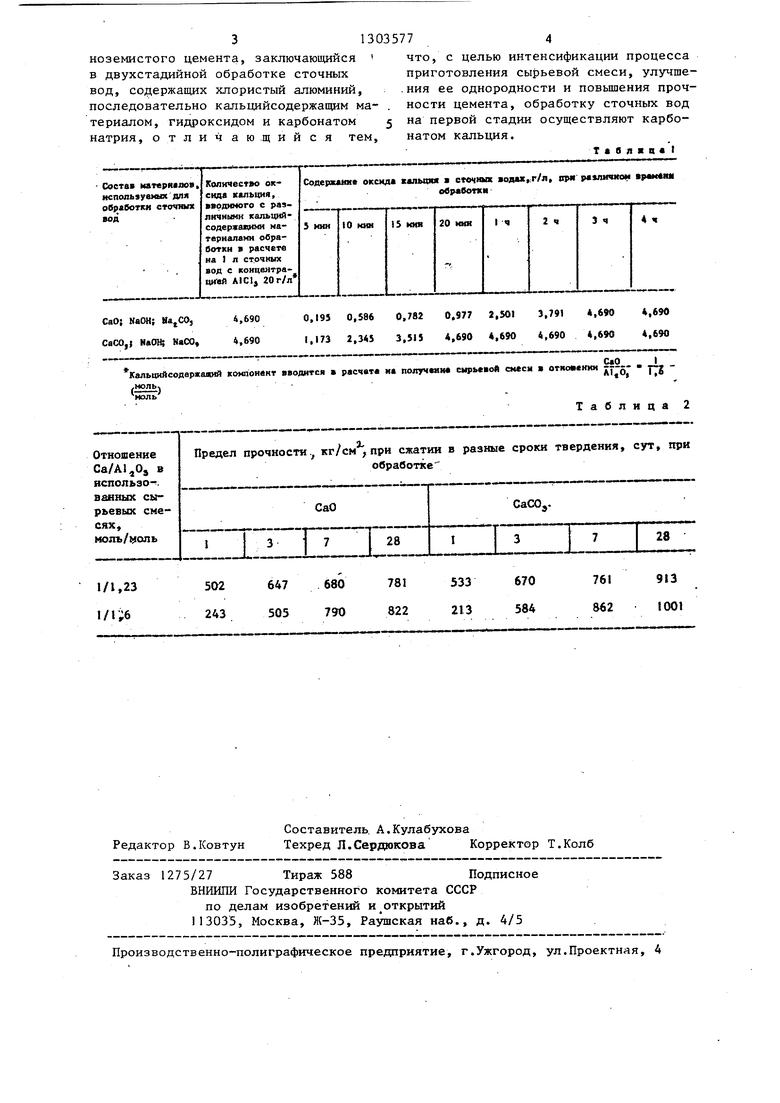

тов приведены в табл.1 и 2.

Обработка сточных вод карбонатом кальция вместо оксида кальция приводит к уменьшению времени полного растворения кальцийсодержащего комп

35 нента с 3 ч до 20 мин. При этом пре дел прочности при сжатии на 28 сут образцов цемента, полученного с использованием предлагаемого способа приготовления сырьевой смеси, воз растает примерно на 200 кг/см .

Реализация способа приготовления сырьевой смеси для получения клинкера высокоглиноземистого цемента согласно предлагаемому изобретению позволяет сократить время приготовления сырьевой смеси, увеличить проч ность цемента, уменьшить капитальные затраты за счет использования реакционных аппаратов с меньшим объ

50 емом расширить сырьевую базу для по лучения высокоглиноземистого цемента, улучшить условия труда работающих, так как карбонат кальция, в от личие от оксида кальция не агресси55 вен.

Формула изобретени Способ приготовления сырьевой сме си для получения клинкера высокогли

45

1/1,6 из сточных вод с концентрацией, например, 20 г/л необходимо ввести соответственно 4,1910 ; 3,41

. п о-1П

СаСО на 1 л сточ

5

; 2,62-10 ных вод.

Пример 1. Для получения сырьевой смеси с соотношением компонентов CaO/Alg C, равным 1/1,23 моль/моль, берется на I м сточных вод (например, производств ЗТИЛ-/ИЛИ изопропилбензола) с концентрацией А1СЦ 20 г/л 6,09 кг СаСОз, при этом расходуется на последующее соосаждение А1 (ОН) иСаСО 0,13 м 10%-ного раствора NaOH и 0,065 м 10%-ного раствора .

Пример 2. Для получения сырьевой смеси с соотношением компонентов CaO/Al Oj, равным 1/1f6 моль/моль, берется на 1 м сточньгх вод с концентрацией А1СЦ 20 г/л 4,69 кг СаСОд, при этом расходуется на последующее соосаждение Al(OH)j и СаСО, 0,14 м 10%-ного. раствора NaOH и 0,049 м 10%-ного раствора .

Результаты определения скорости растворения СаО и СаСО в сточных

0

одах и прочности получаемых цеменTir o гт тлтлтз .1 tt friraf TT I tJf V

тов приведены в табл.1 и 2.

Обработка сточных вод карбонатом кальция вместо оксида кальция приводит к уменьшению времени полного растворения кальцийсодержащего компонента с 3 ч до 20 мин. При этом предел прочности при сжатии на 28 сут образцов цемента, полученного с использованием предлагаемого способа приготовления сырьевой смеси, возрастает примерно на 200 кг/см .

Реализация способа приготовления сырьевой смеси для получения клинкера высокоглиноземистого цемента согласно предлагаемому изобретению позволяет сократить время приготовления сырьевой смеси, увеличить прочность цемента, уменьшить капитальные затраты за счет использования реакционных аппаратов с меньшим объемом расширить сырьевую базу для получения высокоглиноземистого цемента, улучшить условия труда работающих, так как карбонат кальция, в отличие от оксида кальция не агрессивен.

Формула изобретения Способ приготовления сырьевой смеси для получения клинкера высокогли

313035774

ноземистого цемента, заключающийся что, с целью интенсификации процесса

в двухстадийной обработке сточныхприготовления сырьевой смеси, улучшевод, содержащих хлористый алюминий,. ния ее однородности и повышения прочпоследовательно кальцийсодержащим на- .ности цемента, обработку сточных вод

териалом, гидроксидом и карбонатом 5 первой стадии осуществляют карбонатрия, отличающийся тем,натом кальция.

Состав натериалоа. используемых дпя обработки сточяыя вод

СаО; НаОН; , Д,690 СаСО,| НаОН; NaCO, 4.690

0,195 0,586 0,782 0.977 2,501 3,791 4,690 4,690 1,173 2,345 3,515 4,690 4,690 4,690 4,690 4,690

СаО I

Калы(ийсодвр«ая нй компонент вводится расчате tea получшк сырьевой снеси отновенин

АI л V

/моль .

иоль

Таблица 2

Отношение Ca/Al O, в

ИСПОЛЬЗО-. СЫ

рьевых смесях,

МОЛЬ/1;|1ОЛЬ

Предел прочности., кг/см при сжатии в разные сроки твердения, сут, при

обработке

502 2АЗ

647680

505790

Редактор В.Ковтун

Составитель. А.Кулабухова

Техред Л.СердюковаКорректор Т.Колб

Заказ 1275/27Тираж 588Подписное

ВНИИГШ Государственного комитета СССР

по делам изобретений и открытий N3035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

т в л о I

533 213

670 584

761 862

913 1001

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления сырьевой смеси для получения клинкера глиноземистого цемента | 1987 |

|

SU1495322A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОГЛИНОЗЕМИСТОГО ЦЕМЕНТА ДЛЯ НЕФОРМОВАННЫХ ОГНЕУПОРНЫХ БЕТОНОВ | 2023 |

|

RU2818252C1 |

| Способ производства портландцементного клинкера | 1983 |

|

SU1167164A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1984 |

|

SU1165659A1 |

| СПОСОБ УТИЛИЗАЦИИ ОСАДКОВ СТОЧНЫХ ВОД, СОДЕРЖАЩИХ СМЕСИ ГИДОКСИДОВ И/ИЛИ ГИДРОКСОКАРБОНАТОВ ТЯЖЕЛЫХ МЕТАЛЛОВ | 1996 |

|

RU2125542C1 |

| Сырьевая смесь для приготовления высокоглиноземистого цемента | 1976 |

|

SU568611A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО | 2010 |

|

RU2431622C1 |

| Способ активизации цемента | 1987 |

|

SU1521723A1 |

| Сырьевая смесь для получения высокоглиноземистого цемента | 1991 |

|

SU1807025A1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛИЗАТОРА НА ОСНОВЕ ФТОРИДА КАЛЬЦИЯ | 2020 |

|

RU2736038C1 |

Изобретение относится к теКноло- гии производства специальных цементов, преимущественно к технологии приготовления сырьевых смесей для получения высокоглиноземистого цемента из сточных вод, содержащих хлорид алюминия, и может быть использовано в химической промьшшенности и промьш- ленности строительных материалов. Цепью изобретения является интенсификация процесса приготовления сырьевой смеси, улучшение ее однородности и повышение прочности цемента. Пред- лагаемьй способ получения сырьевой смеси заключается в двухстадийной обработке сточных вод, содержащих хлорид алюминия, последовательно каль- цийсодержащим материалом и затем гидроксидом и карбонатом натрия, в качестве капьцийсодержащего материала используют нещелочной реагент - карбонат кальция. Его растворение происходит за счет химической энергии сточных вод и не сопровождается образованием гидроксида алюминия. В результате процесс растворения кальций- содержащего компонента завершается очень быстро. Это интенсифицирует процесс приготовления сырьевой смеси, улучшает ее однородность, что приводит к увеличению прочности высокоглиноземистого цемента. 2 табл. с S (Л со ел

| Способ переработки сточных вод,СОдЕРжАщиХ ХлОРиСТый АлюМиНий | 1979 |

|

SU850606A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1987-04-15—Публикация

1985-07-16—Подача