зервуар 7 и порошковый питатель 8, .разделенные перегородкой 5, корониру- ющие электроды Ю, связанные с источником 11 высокого напряжения, и пнев- моцилиндр 12 со штоком 14 и полой насадкой 23, Устройство снабжено средством компенсации выталкивающей насадку силы, заполненная жидкостью емкость 30 которого соединена гибким трубопроводом 31 с полостью насадки 23 и имеет механизм вертикального перемещения. В полости насадки 23 и ем1

Изобретение относится к технике нанесения покрытий из порошкообразных полимерных материалов и является усовершенствованием устройства по авт.св. № 1110492.

Цель изобретения - повьш1ение точности дозированной подачи порошкообразного материала,производительности и качества получаемых покрытий.

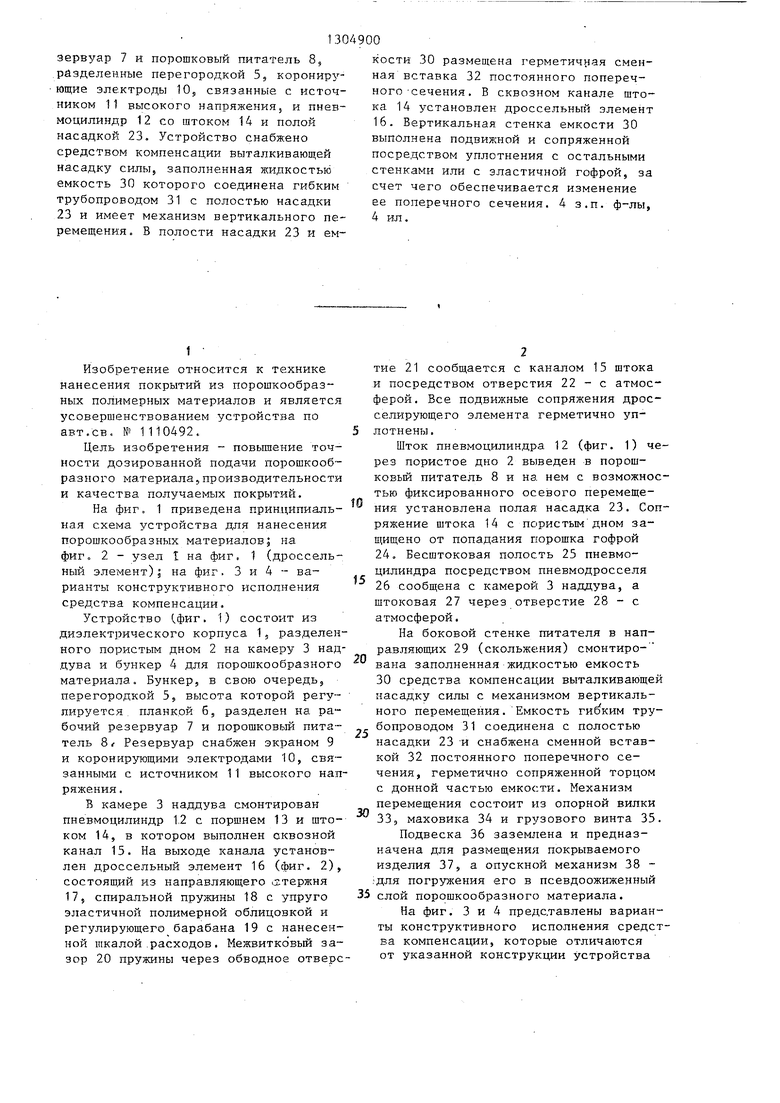

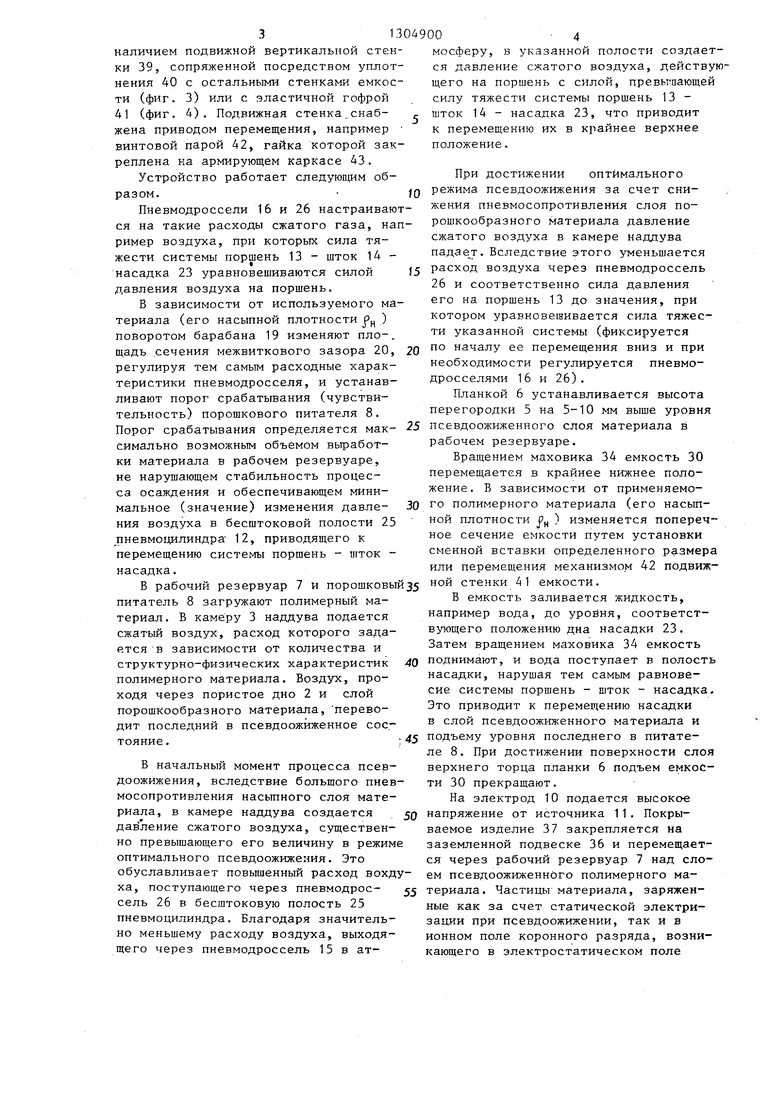

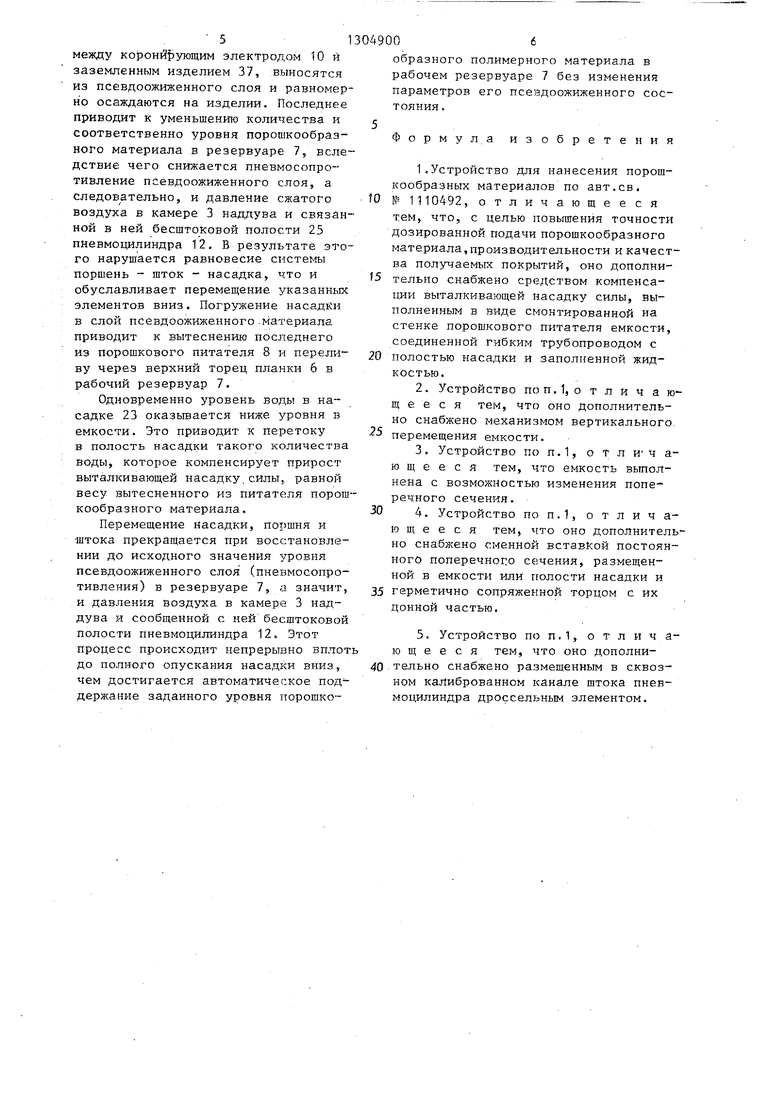

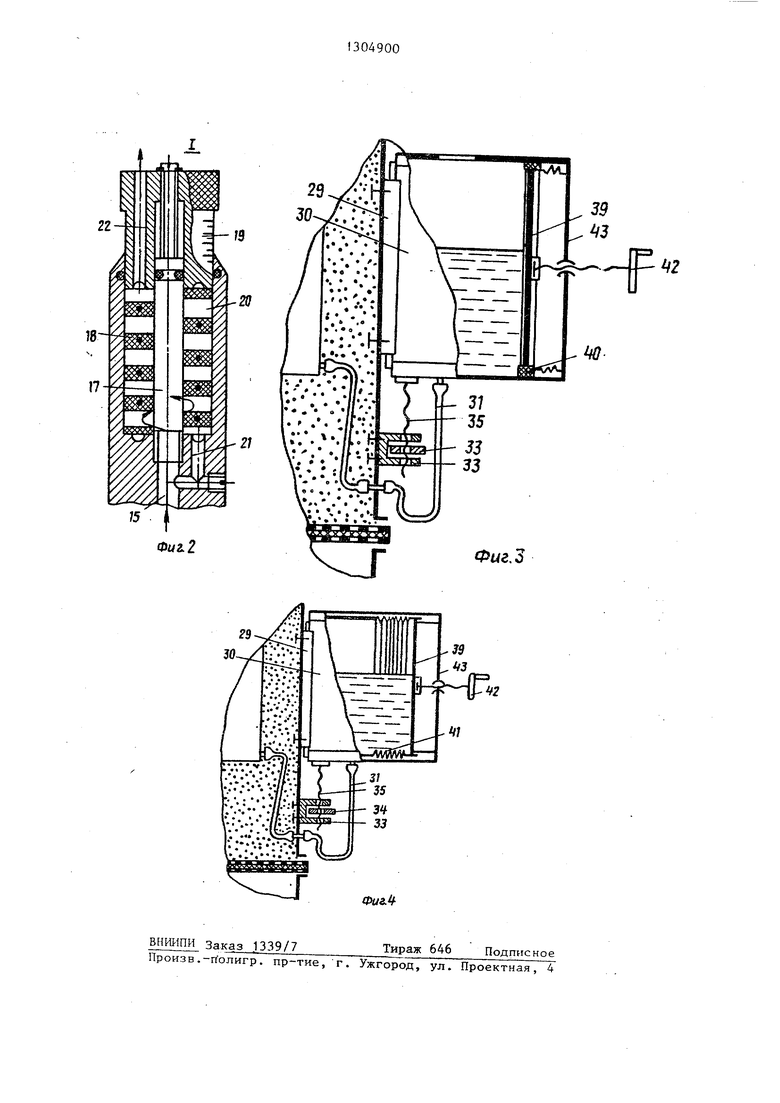

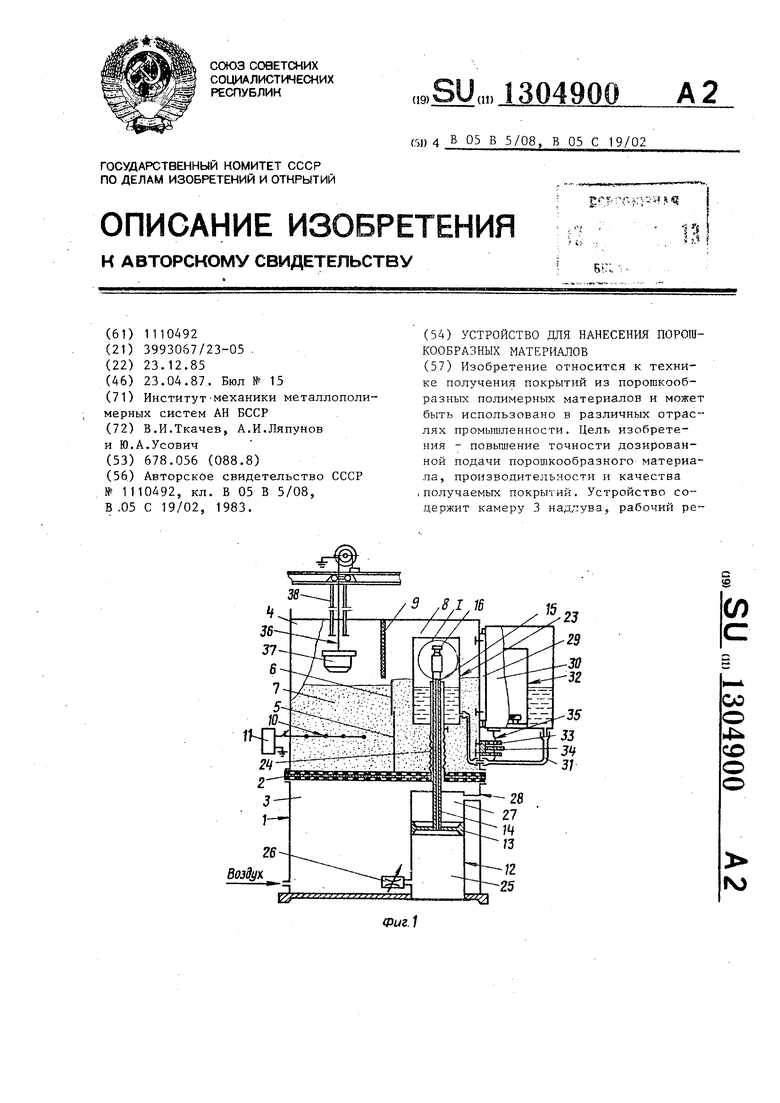

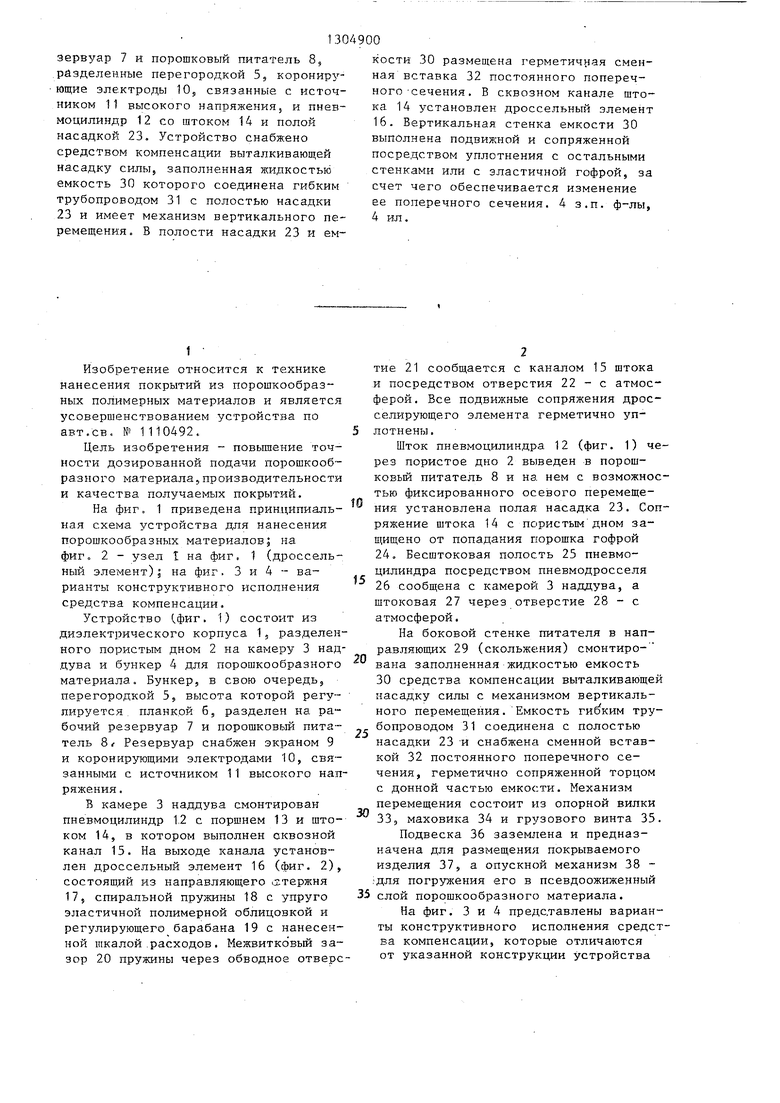

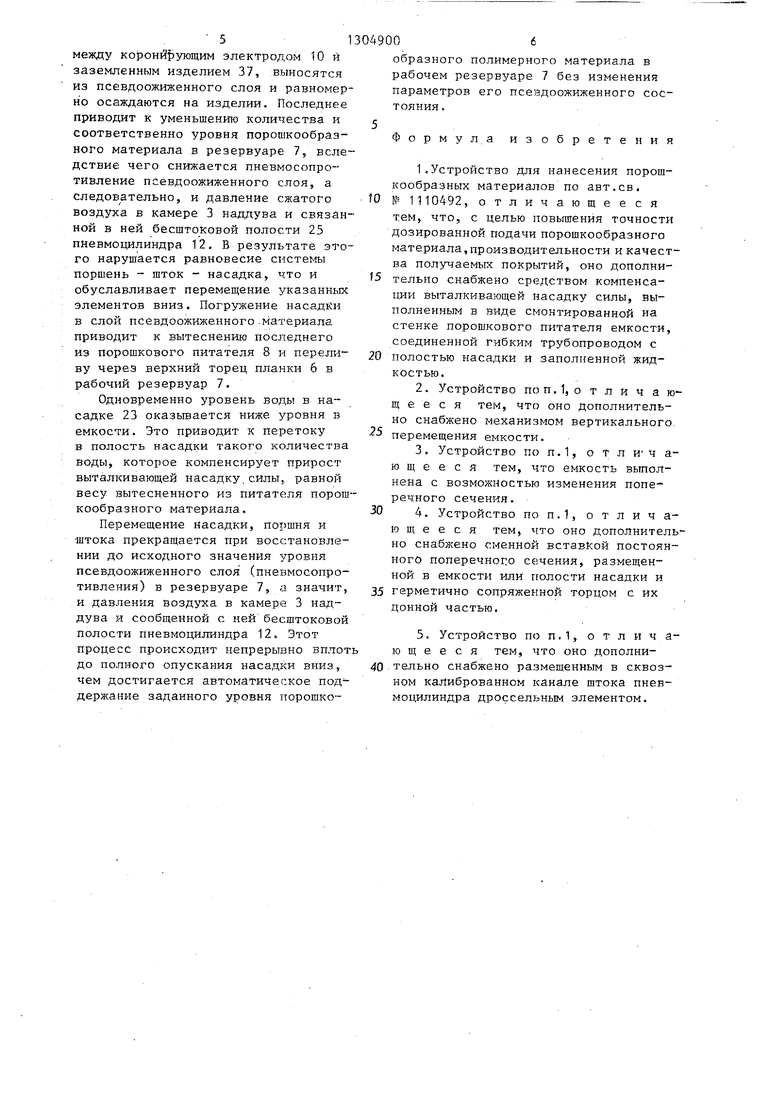

На фиг. 1 приведена принципиальная схема устройства для нанесения порошкообразных материалов; на фиг 2 - узел I на фиг, 1 (дроссельный элемент); на фиг. 3 и 4 - варианты конструктивного исполнения средства компенсации.

Устройство (,фиг, 1) состоит из диэлектрического корпуса 1, разделенного пористым дном 2 на камеру 3 наддува и бункер 4 для порошкообразного материала. Бункер, в свою очередь, перегородкой 5, высота которой регулируется, планкой б; разделен на рабочий резервуар 7 и порошковый питатель 8 Резервуар снабжен экраном 9 и коронирующими электродами 10, связанными с источником 11 высокого напряжения ,

В камере 3 наддува смонтирован пневмоцилиндр 1,2 с поршнем 13 и штоком 14, в котором выполнен сквозной канал 15. На выходе канала установлен дроссельный элемент 16 (фиг. 2), состоящий из направляющего с тержня 17, спиральной пружины 18 с упруго эластичной полимерной облицовкой и регулирующего барабана 19 с нанесенной шкалой .расходов, Межвитковый зазор 20 пружины через обводное отверскости 30 размещена герметич ая сменная вставка 32 постоянного поперечного -сечения . В сквозном канале штока 14 установлен дроссельный элемент 16. Вертикальная стенка емкости 30 выполнена подвижной и сопряженной посредством уплотнения с остальными стенками или с эластичной гофрой, за счет чего обеспечивается изменение ее поперечного сечения. 4 з.п. ф-лы, 4 ил.

тие 21 сообщается с каналом 15 штока и посредством отверстия 22 - с атмосферой. Все подвижные сопряжения дросселирующего элемента герметично уплотнены.

Шток пневмоцилиндра 12 (фиг. 1) через пористое дно 2 выведен в порошковый питатель 8 и на нем с возможностью фиксированного осевого перемещекия установлена полая насадка 23. Сопряжение штока 14 с пористым дном защищено от попадания порошка гофрой 24. Бесштоковая полость 25 пневмоцилиндра посредством пневмодросселя 26 сообщена с камерой 3 наддува, а штоковая 27 через отверстие 28 - с атмосферой.

На боковой стенке питателя в направляющих 29 (скольжения) смонтиро- вана заполненная жидкостью емкость 30 средства компенсации выталкивающей насадку силы с механизмом вертикального перемещения. Емкость гибким трубопроводом 31 соединена с полостью насадки 23 -и снабжена сменной вставкой 32 постоянного поперечного сечения, герметично сопряженной торцом с донной частью емкости. Механизм перемещения состоит из опорной вилки

33, маховика 34 и грузового винта 35.

Подвеска 36 заземлена и предназначена для размещения покрываемого изделия 37, а опускной механизм 38 - ;для погружения его в псевдоожиженный 35 слой порошкообразного материала.

На фиг. 3 и 4 представлены варианты конструктивного исполнения средства компенсации, которые отличаются от указанной конструкции устройства

наличием подвижной вертикальной стенки 39, сопряженной посредством уплотнения 40 с остальными стенками емкости (фиг. 3) или с эластичной гофрой 41 (фиг. 4). Подвижная стенка снаб- жена приводом перемещения, например винтовой парой 42, гайка которой закреплена на армирующем каркасе 43.

Устройство работает следующим образом. 10

Пневмодроссели 16 и 26 настраиваются на такие расходы сжатого газа, например воздуха, при которых сила тяжести системы поршень 13 - шток 14 - насадка 23 уравновешиваются силой J5 давления воздуха на поршень.

В зависимости от используемого материала (его насыпной плотности J ) поворотом барабана 19 изменяют пло-. щадь сечения межвиткового зазора 20, регулируя тем самым расходные характеристики пневмодросселя, и устанавливают порог срабатывания (чувствительность) порошкового питателя 8. Порог срабатывания определяется максимально возможным объемом вьфабот- ки материала в рабочем резервуаре, не нарушающем стабильность процесса осаждения и обеспечивающем минимальное (значение) изменения давления воздуха в бесштоковой полости 25 пневмоцилиндра 12, приводящего к перемещению системы поршень - шток - насадка.

20

25

30

мосферу, в указанной п ся давление сжатого во щего на поршень с сило силу тяжести системы п шток 14 - насадка 23, к перемещению их в кра положение.

При достижении оп режима псевдоожижения жения пневмосопротивле рошкообразного материа сжатого воздуха в каме падае т. Вследствие этог расход воздуха через п 26 и соответственно сил его на поршень 13 до з котором уравновешивает ти указанной системы (ф по началу ее перемещени необходимости регулируе дросселями 16 и 26).

Планкой 6 устанавлив перегородки 5 на 5-10 м псевдоожиженного слоя м рабочем резервуаре.

Вращением маховика 3 перемещается в крайнее жение. В зависимости от го полимерного материал ной плотности f ) измен ное сечение емкости пут сменной вставки определ или перемещения механиз

В рабочий резервуар 7 и порошковый35 °й стенки 41 емкости.

В емкость заливается например вода, до уройн вующего положению дна н Затем вращением маховик поднимают, и вода посту насадки, нарушая тем са сие системы поршень - ш Это приводит к перемеще в слой псевдоожиженного подъему уровня последне ле 8. При достижении по верхнего торца планки 6 ти 30 прекращают.

питатель 8 загружают полимерный материал . В камеру 3 наддува подается сжатый воздух, расход которого задается в зависимости от количества и структурно-физических характеристик полимерного материала. Воздух, проходя через пористое дно 2 и слой порошкообразного материала, переводит последний в псевдоожиженное состояние .

В начальный момент процесса псевдоожижения, вследствие большого пневмосопротивления насьшного слоя материала, в камере наддува создается давление сжатого воздуха, существенно превышающего его величину в режим оптимального псевдоожижения. Это обуславливает повышенный расход вохд ха, поступающего через пневмодрос- сель 26 в бесштоковую полость 25 пневмоцилиндра. Благодаря значительно меньшему расходу воздуха, выходящего через пневмодроссель 15 в ат

0

5

0

5

0

мосферу, в указанной полости создается давление сжатого воздуха, действующего на поршень с силой, превышающей силу тяжести системы поршень 13 - шток 14 - насадка 23, что приводит к перемещению их в крайнее верхнее положение.

При достижении оптимального режима псевдоожижения за счет снижения пневмосопротивления слоя порошкообразного материала давление сжатого воздуха в камере наддува падае т. Вследствие этого уменьшается расход воздуха через пневмодроссель 26 и соответственно сила давления его на поршень 13 до значения, при котором уравновешивается сила тяжести указанной системы (фиксируется по началу ее перемещения вниз и при необходимости регулируется пневмо- дросселями 16 и 26).

Планкой 6 устанавливается высота перегородки 5 на 5-10 мм выше уровня псевдоожиженного слоя материала в рабочем резервуаре.

Вращением маховика 34 емкость 30 перемещается в крайнее нижнее положение. В зависимости от применяемого полимерного материала (его насыпной плотности f ) изменяется поперечное сечение емкости путем установки сменной вставки определенного размера или перемещения механизмом 42 подвиж °й стенки 41 емкости.

В емкость заливается жидкость, например вода, до уройня, соответствующего положению дна насадки 23. Затем вращением маховика 34 емкость поднимают, и вода поступает в полост насадки, нарушая тем самым равновесие системы поршень - шток - насадка Это приводит к перемещению насадки в слой псевдоожиженного материала и подъему уровня последнего в питателе 8. При достижении поверхности сло верхнего торца планки 6 подъем емкости 30 прекращают.

На электрод 10 подается высокое напряжение от источника 11. Покрываемое изделие 37 закрепляется на заземленной подвеске 36 и перемещается через рабочий резервуар 7 над слоем псевдоожиженного полимерного материала. Частицы материала, заряженные как за счет статической электризации при псевдоожижении, так и в ионном поле коронного разряда, возникающего в электростатическом поле

между коронйрующим электродом 10 и заземленным изделием 37, :выносятся из псевдоожиженного слоя и равномерно осаждаются на изделии. Последнее приводит к уменьшению количества и соответственно уровня порошкообрая- ного материала в резервуаре 7, вследствие чего снижается пневмосопро- тивление псевдоожиженного слоя, а следовательно, и давление сжатого воздуха в камере 3 наддува и связанной в ней бесштоковой полости 25 пневмоцилиндра 12, В результате этого нарушается равновесие систег/гы поршень - шток - насадка, что и обуславливает перемещение указанных элементов вниз. Погружение насадки в слой псевдоожиженного.материала приводит к вытеснению последнего из порошкового питателя 8 н переливу через верхний торец планки 6 в рабочий резервуар 7.

Одновременно уровень воды в насадке 23 оказьгоается ниже уровня в емкости. Это приводит к перетоку в полость насадки такого количества воды, которое компенсирует прирост выталкивающей насадку.силы, равной весу вытесненного из питателя порошкообразного материала.

Перемещение насадки, поршня и штока прекращается при восстановлении до исходного значения уровня псевдоожиженного слоя (пневмосопро- тивления) в резервуаре 7, а значит, и давления воздуха в камере 3 наддува и сообщенной с ней бесштоковой полости пневмодилиндра 12. Этот процесс происходит непрерывно вплот до полного опускания насадки вниз, чем достигается автоматическое под - держание заданного уровня порошкообразного полимерного материала в рабочем резервуаре 7 без изменения параметров его псевдоожиженного состояния,

Формула изобретения

1,Устройство для нанесения порошкообразных материалов по авт.св.

№ 1110492, отличающееся тем, что, с целью повьштения точности дозированной подачи порошкообразного материала,производительности и качества получаемых покрытий, оно дополнительно снабжено средством компенсации выталкивающей насадку силы, выполненным в виде смонтированной на стенке порошкового питателя емкости, соединенной гибким трубопроводом с

полостью насадки и заполненной жидкостью.

2. Устройство по п. 1, о т л и ч а ю- щ е е с я тем, что оно дополнительно снабжено механизмом вертикального.

перемещения емкости.

3, Устройство по П.1, о т л И ч а- ю щ е е с я тем, что емкость выполнена с возможностью изменения поперечного сечения.

4, Устройство по П.1, отличающееся тем, что оно дополнительно снабжено сменной вставкой постоянного поперечного сечения, размещенной в емкости или полости насадки и

герметично сопряженной торцом с их донной частью,

5. Устройство по П.1, отличающееся тем, что оно дополни- тельно снабжено размещенным в сквозном калиброванном канале штока пневмоцилиндра дроссельным элементом.

22

§-«

/5

Фиг. 2

.о

Фиг

в™ ЗаказЛ339/7 ираж 646 Подписное

Произв.-полигр. пр-тие, г. Ужгород, ул. ПроекТ Г ТТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нанесения порошкообразных материалов | 1983 |

|

SU1110492A1 |

| Устройство для нанесения порошковых покрытий | 1983 |

|

SU1148650A1 |

| Устройство для электростатического нанесения порошкообразного материала на рулонную основу | 1988 |

|

SU1766530A1 |

| Устройство для нанесения покрытий | 1981 |

|

SU988356A1 |

| Устройство для нанесения дисперсных материалов | 1985 |

|

SU1337143A1 |

| Устройство для нанесения порошкооб-РАзНОгО МАТЕРиАлА B элЕКТРОСТАТичЕС-KOM пОлЕ | 1977 |

|

SU839586A1 |

| Устройство для электростатического нанесения порошкообразных материалов | 1984 |

|

SU1212605A1 |

| Установка для нанесения порошкообразного полимерного материала на основу в электростатическом поле | 1980 |

|

SU880503A1 |

| СКРЕПЕР С ГАЗОВОЙ СМАЗКОЙ КОВША | 2018 |

|

RU2709572C1 |

| Устройство для нанесения полимерного покрытия (его варианты) | 1982 |

|

SU1049119A1 |

Изобретение относится к технике получения покрытий из порошкообразных полимерных материалов и может быть использовано в различных отраслях промышленности. Цель изобретения - повьшение точности дозированной подачи порошкообразного материала, производр тельности и качества .получаемых покрытий. Устройство содержит камеру 3 наддува, рабочий ре(Л со о 4 СО N)

| Устройство для нанесения порошкообразных материалов | 1983 |

|

SU1110492A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1987-04-23—Публикация

1985-12-23—Подача