2. Устройство по п. о тличающеестем. что насадка установлена с возможностью осевого перемещения вдоль штока. 11104 92 3.Устройство по п,, отличаю щ е е с я тем,что,с целью расширения технологических возможностей, в штоке выполнен сквозной калиброванный канал, сообщающийся с полостью насадки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нанесения порошкообразных материалов | 1985 |

|

SU1304900A2 |

| Устройство для нанесения порошковых покрытий | 1983 |

|

SU1148650A1 |

| Устройство для нанесения покрытий | 1981 |

|

SU988356A1 |

| Устройство для электростатического нанесения порошкообразного материала на рулонную основу | 1988 |

|

SU1766530A1 |

| Способ изготовления изоляции на магнитопроводах и устройство для его осуществления | 1988 |

|

SU1610548A1 |

| Устройство для нанесения дисперсных материалов | 1985 |

|

SU1337143A1 |

| Устройство для нанесения порошкообразных материалов | 1980 |

|

SU891171A1 |

| Устройство для нанесения полимерных покрытий | 1981 |

|

SU1002043A1 |

| Устройство для нанесения полимерного покрытия (его варианты) | 1982 |

|

SU1049119A1 |

| Установка для нанесения полимерных покрытий | 1977 |

|

SU665949A1 |

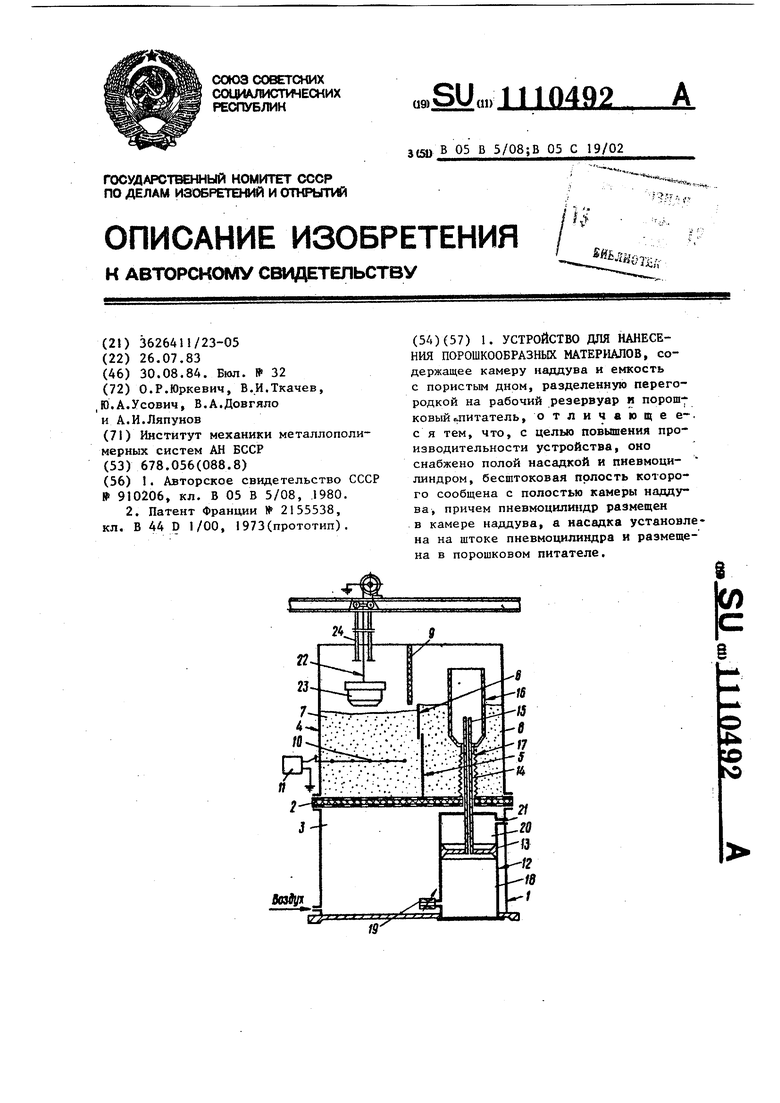

1. УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ, содержащее камеру наддува и емкость с пористым дном, разделенную перегородкой на рабочий резервуар и порошу ковыйшитатель, отличающе е-, с я тем, что, с целью повышения производительности устройства, оно снабжено полой насадкой и пневмоцилиндром, бесштоковая полость которого сообщена с полостью камеры наддува, причем пневмоцилиндр размещен в камере наддува, а насадка установлена на штоке пневмоцилиндра и размещена в порошковом питателе.

Изобретение относится к технике .нанесения покрытий из порошкообразных полимерных материалов и может быть использовано в машиностроитель йбй, химической, электротехнической и других отраслях промышленности. Полимерные покрытия, нанесенные на металлоизделия из псевдоожиженно го слоя порошкообразных материалов в электростатическом поле, характеризуются высокими показателями защитных, антифрикционных, злектрофи. зических и прочих свойств, обусловливающих повьппенную эксплуатционную надежность машин и механизмов. Однако качество формируемых покрыти и производительность устройств для Их получения зачастую оказываются неудовлетворительными. Одной из причин этого является дестабилизаци параметров псевдоожиженного состояния материала, обусловленная недостаточной механизацией и автоматизацией технрлогического процесса на.несения покрытий. В ряде известных устройств удалось в некоторой степе ни устранить эти недостатки за счет поддержания постоянным уровня псевдо ожиженного слоя порошкообразного по лимерного материала в процессе полу чения покрытий. Известно устройство, содержащее камеру наддува, рабочий резервуар с пористым дном и порошковый питатель , в котором для поддержания уро ия псевдоожиженного слоя материала в резервуаре используется фотоэлектрический датчик, управляющий работой порошкового питателя СП. Недостатком данного устройства является существенное колебание уровня материала в рабочем резервуаре в процессе нанесения покрытий, обусловленное изменением условий работы фотодатчика (запыленность чувствительного элемента}, приводящее к ухудшению качества получаемых покрытий. Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство, содержащее камеру наддува и емкость с пористым дном, разделенную перегородкой на рабочий резервуар и порошковый питатель. Камера наддува выполнена в виде секций, связанных с индивидуальными источниками сжатого газа и имеющих в плане форму резервуара и питателя 121. Однако в процессе нанесения покрытий уровень псевдоожиженного материала в рабочем резервуаре периодически восстанавливается путем увеличения питателя, что приводит к увеличению высоты слоя материала в питателе и переливу его через перегородку в резервуаре. После заполнения рабочего резервуара материалом давление газа в указанной секции уменьшается. I Таким образом, устройство поддерживает заданный уровень псевдоожиженного материала(как порошкообразного, так и жидкости в рабочем резервуаре и позволяет получить покрытия удовлетворительного качества на изделиях сложной конфигурации. Однако На осуществление процесса подачи материала из порошкового питателя в рабочий резервуар затрачивается значительное время, в течение которого нанесение покрытий на изделия не представляется возможным без ухудшения качества. Кроме того, периодическая подача порций материала из порошкового питателя, имеющего отличные от состояния оптимального псевдоожижения параметры, приводит к изменению гидродинамических характеристик псевдоожиженного слоя материала в резервуаре. Для его стабилизации требуется определенное время, что удлиняет продолжительность межоперационной подготовки устройства к работе. Все это снижает производительность устройства в процессе нанесения пок рытий . Цель изобретения - повышение про изводительности расширение технолог ческих возможностей устройства. Поставленная цель достигается тем, что устройство для нанесения порошкообразных материалов, содержащее камеру наддува и емкость с пористым дном, разделенную перегородкой на рабочий ререзвуар и порош ковый питатель, снабжено полой насадкой и пневмоцилиндром, бесштоковая полость которого сообщена с полостью камеры наддува, причем пневмоцилиндр размещен в камере над дува, а насадка установлена на шток пневмоцилиндра и размещена в порошковой питателе, причем насадка уста новлена с возможностью осевого пере мещения вдоль штока. Кроме того, в штоке выполнен сквозной калиброванный канал, сообщающийся с полостью насадки. Предлагаемые усовершенствования устройства позволяют осуществлять непрерывную подачу порошкообразного материала в рабочий резервуар по мере его выработки в процессе нанесения покрытий путем вытеснения псевдоожиженного материала из порошкового питателя за счет переме щения насадки, установленной на што пневмоцилиндра, бесштоковая полость которого связана с камерой наддува. Подача порошкообразного материала из питателя происходит до восстанов ления уровня(пневмосопротивления псевдоожиженного слоя материала в резервуаре. Таким образом, удается сократить затраты времени на межопе рационную подготовку устройства к работе, чем достигается непрерывнос технологического процесса нанесения покрытий на изделия, и стабилизировать гидродинамические характеристи ки псевдоожиженного слоя материала в рабочем резервуаре, что положител но отражается на производительности устройства и качестве получаемых покрытий. На чертеже приведена принципиал ная схема устройства для нанесения порошкообразных материалов. Устройство состоит из диэлектри ческого корпуса 1, разделенного пористым дном 2 на камеру 3 наддуип и емкость 4 для порошкообразного материала, которая разделена перегородкой 5, высота перегородки регулируется планкой 6, разделена на рабочий резервуар 7 и порои1ковый питатель 8. Резервуар снабжен зкраном 9 и коронирующим электродом 10, связанным с источником 11 высокого напряжения. В камере 3 наддува смонтирован пневмоцилиндр 12 с поршнем 13 и штоком 14, в котором выполнен сквозной калиброванный канал I5. Шток через пористое дно 2 выведен в порошковый питатель 8, и на нем с возможностью осевого перемещения по резьб.е установлена насадка 16 с фиксатором положения(не показан. Сопряжение штока 14 с пористым дном защищено от попадания порошка гофрой 17. Бесштоковая полость 18 пневмоцилиндра I2 посредством пневмодросселя 19 сообщена с камерой 3 наддува, а щтоковая 20 - через отверстие 21 сообщена с атмосферой. Подвеска 22 заземлена и предназначена для размещения покрываемого изделия 23, а опускной механизм 24 - для погружения его в псевдоожижё 1ный слой порошкообразного материала. Устройство работает следующим образом. В рабочий резервуар 7 и порошковый питатель 8 засыпается .порошкообразный полимерный материал. Пневмодроссель 19 настраивается на такой расход сжатого газа, например, воздуха, при котором с,ила тяжести системы: поршень 13, шток 14 и насадка 16 уравновешивается силой давления воздуха на поршень. В камеру 3 наддувка подается сжатый воздух, расход которого задается в зависимости от количества и структурно-физических характеристик полимерного материала. Воздух, проходя через пористое дно 2 и слой порошкообразного материала, переводит последний в псеядоожиженное. состояние. В начальный момент процесса псевдоожижения, вследствие большого пневмосопротивления насыпного слоя материала, в камере 3 наддува создается давление сжатого воздуха, существенно превьш1ающее его величину в режиме оптимального псевдоожижения. Это обусловливает повышенный расход воздуха, поступающего через Пневмодроссель 19 в бесштоковую полость 18 пневмоцилиндра 12. Благо даря значительно меньшему расходу воздуха, выходящего через сквозной калиброванный канал 15 штока IА в атмосферу, в указанной полости создается давление сжатого воздуха, действующегона поршень с силой, превьппающей силу тяжести системы: поршень 13, шток 14 и насадка 16, что приводит к перемещению их в кра нее верхнее положение, При достижении оптимального режи ма псевдоожижения за счет снижения пневмосопротивления слоя порошкообразного материала, давление сжатого воздуха в камере 3 наддува падает. Вследствие этого уменьшается расход воздуха через пневмодроссель 19 и соответственно сила давления его на поршень 13 до значения, при котором уравновешивается сила тяжести указанной системы(фиксируется по началу ее перемещения вниз и при необходимости регулируется пневмодросселемьПланкой 6 устанавливается высота перегородки 5 На 3-10 мм выше уровн псевдоожиженного слоя материала в рабочем резервуаре 7 и порошковом питателе 8. Насадка 16 перемещается по резьбе на штоке 14 вниз до совме щения (подъема) поверхности слоя поро кообразного материала в порошковом питателе с верхним торцом пленки 6 и фиксируется. На электрод 10 подае ся высокое напряжение от источника Покрываемое изделие 23 закрепляе ся на заземленной подвеске 22 и пер мещается через рабочий резервуар 7 над слоем псевдоожиженного полимерного . Частицы материала, заряженны. :ак за счет статической электризации при псевдоожижении, так и в ионном, поле коронного разря да, возникающего в электростатическ поле между коронирующим электродом 10 и заземленным изделием 23, выносятся из псевдоожиженного слоя и ра номерно ссаждан тся на изделии. Последнее приводит к уменьшению количества и соответственно уровня поро кообразного материала в резервуаре, вследствие чего снижается пневмосопротивление псевдоожиженного слоя, следовательно, и давление сжатого воздуха в камере 3 нацдува и связан ной с ней бесштоковой полости 18 пневмоцилиндра 12. В результате этого нарушается равновесие системы: поршень 13, шток 14 и насадка 16, что и обусловливает перемещение указанных элементов вниз. Погружение насадки в слой псевдоожиженного материала приводит к вытеснению последнего из порошкового питателя 8 и переливу через верхний торце планки 6 в рабочий резервуар 7. Перемещение насадки поршня и штока прекращается при восстановлении до исходного зна-. чения уровня (пневмосопротивления) псевдоожиженного слоя в резервуаре, 1а значит, и давления воздуха в камере наддува и сообщенной с ней бесштоко13ой полости пневмоцилиндра. Этот процесс происходит непрерывно, чем достигается автоматическое поддержание заданного уровня порошкообразного полимерного материала в рабочем резервуаре 7 без изменения параметров его псевдоожиженного состояния . Изделие 23 с напыленным слоем материала транспортируется в печь оплавления покрытия и далее - на следующую технологическую операцию. Толщина получаемого покрытия определяется параметрами электростатического поля и временем нанесения порошкообразного материала на изделие зависит от скорости перемещения изделия через рабочий резервуар). Помимо данчого вариа1гта получения покрытий. Предлагаемое устройство позволяет реализовать метод нанесения покрытий погружением изделий в псевдоожиженный слой порошкообразного полимерного материала. При погружении изделия 23 в слой псевдоожиженного материала с помощью опускного механизма 24 повьщгается уровень, а следовательно, и пневмосопротивление слоя материала в рабочем резервуаре 7, вследствие чего увеличивается давление сжатого воздуха в камере 3 наддува и сообщенной с ней бесштоковой полости 18 пневмоцилиндра. Это приводит к перемещению поршня 13, штока 14 и насадки 16 вверх и уменьшению уровня псевдоожиженного слоя материала в порошковом питателе 8. При этфм избыток материала из рабочего резервуара 7 переливается через перегородку 5 в питатель. Уровень материала в резервуаре определяется положением Bcpxneio торца

планки 6 и задается в зависимости от длины покрываемого участка изделия.. По окончании процесса нанесения покрытия изделие извлекается, из слоя псевдоожиженного материала, в силу него снижается уровень(и пневмосо- г противление)слоя его в рабочем резервуаре, д значит, и давление сжатого воздуха в камере 3 наддува и бесштоковой полости 18. Последующий процесс восстановления заданного уровня псевдоожиженного слоя материала в резервуаре аналогичен описанному .

Данным методом предпочтительно наносить покрытия на отдельные участки предварительно нагретых изделий.

Кроме пневмоцилиндра поршневого типа в конструкции устройства могут быть использованы мембранные, силь.фонные и пневмоцилиндры и т.д. Однако необходимо чтобы их рабочий орган(мембрана, сильфон и т.п. ) обладал достаточной чувствительностью к изменению давления псевдоожиженного воздуха в камере наддува устройства.

Обеспечив непрерывную подачу порошкообразного материала из питате- ля в рабочий резервуар по мере выработки его в процессе нанесения покрытий, удается стабилизировать параметры(уровень, плотность и .т.п. псевдоожиженного слоя материала в резервуаре и, таким образом, на 15-20% сокг ратить затраты времени на межоперационную подготовку устройства к работе. Это позволяет в 1,2-1,3 раза повысить производительность процесса нанесения покрытий на крупногабаритные и большого размера партии изделия, а также на длинномерный прокат при высоком их качестве.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для нанесения полимерных покрытий | 1980 |

|

SU910206A2 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент Франции № 2155538, кл | |||

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

Авторы

Даты

1984-08-30—Публикация

1983-07-26—Подача