V

Изобретение относится к нефтехимической технологии, а именно к инги- бированию самопроизвольной полимеризации изопрена, и может найти применение в промьшшенности синтетического каучука.

При повышенном производстве изопрена основным способом его выделения и очистки является ректификация. При

Вторьш рациональным направлением подавления термополимеризации изопрена является использование летучих ингибиторов, которые, попадая вместе с азеотропом воды и изопрена в верхние части ректификационных колонн,

f5

20

этом в некоторых случаях ректификация замедляют образование полимеров. осуществляется в присутствии значительных количеств воды. Последняя попадает в ректификационные колонны иногда механически, например, после отмывки изопрена.от водорастворимых примесей, в других случаях является реакционной, в частности, при очистке изопрена от циклопентадиена и карбонильных соединений, а в иных случаях вводится в колонны специально, например, при выделении изопрена из смесей, содержащих формальдегид, с целью растворения оседающего на стенках аппаратуры параформа.

Попадая в виде азеотропа с изопреном в верхние части колонны выделения изопрена, вода инициирует образование перекисных соединений нерастворимого губчатого полимера. Опыт работы показывает, что межремонтный пробег ректификационных колонн, работающих

25

Известны два летучих промьшленных ингибитора: термополимеризации изопрена при его выделении ректификацией орто-нитрофенол (ОНФ) и смеси на основе летучих алифатических аминов.

Однако при использовании ОНФ в верхние части колонн попадают небольшие количества ингибитора, которые в присутствии паров воды не могут обеспечить надежной защиты оборудования от губчатого полимера. Кроме того, при снижении температуры активность летучих алифатических аминов резко падает, поэтому использовать их при 30-40 С становится нецелесо30

в мокром режиме в 3-4 раза меньше, чем для сухих колонн. Это приводит к экономическим затратам, связанным с внеплановой аварийной остановкой и чисткой оборудования, потерям изопрена в виде термополимера, загрязнению изопрена-ректификата продуктами полимеризации изопрена.

Указанные трудности могут быть уменьшены при замедлении процесса самопроизвольной полимеризации изопрена в верхних частях ректификационных колонн (выше линии ввода флегмы, содержащей ингибиторы термополимеризации изопрена) при 30-40 С в среде, содержащей пары воды.

Известен способ защиты верхних частей ректификационных колонн от отложений нерастворимых полимеров путем охлалодения флегмы до 20-25°С в присутствии инертного газа,

Способ эффективен для ректификационных колонн, работающих ПЕЛ суобразно.

Наиболее близким к предлагаемому ингибитору является ингибитор самопроизвольной полимеризации изопрена при его выделении ректификацией, содержащий 1-95 мас,% ароматического или алифатического амина, выбранного из группы, содержащей N-фeнил-N - -изопропил-пара-фе нилендиамин, 35.-дифенил-пара-фенилендиамин, пара- окси-дифениламин, фенил- -нафтиламин, алифатический диамин и его Ы,К-низкие диалкилпроизводные, и , 5-99 мас.% фенола, выбранного из .

40 группы, содержащей гидрохинон, 3,5- дитрет бутил-4-окси-К, N- диметил- бензиламин, пара-трет-бутип пирокатехин, орто-нитрофенол, 4-метил-3,5- дитрет-бутилфенол,

45

Данные ингибиторные смеси являются синергическими и показывают высокий эффект ингибирования в интервале температур 60-100 С.

50

Однако известные ингибиторные смеси позволяют существенно замедлить процесс термополимеризации изопрена в нижней части ректификационной кохом режиме вьщеления (изопрен содер- 55 лонны и не являются эффективными в жит по растворимости 0,017-0,20 мас,%. ее верхних частях в присутствии воды, влаги),так как они содержат нелетучие и маОднако для мокрого режима работы

колонн, реакционные смеси которых со- неэффективные при 30-40 С.

держат значительно большие количества воды (до 1-2%), этот способ оказывается недостаточно эффективным,,

Вторьш рациональным направлением подавления термополимеризации изопрена является использование летучих ингибиторов, которые, попадая вместе с азеотропом воды и изопрена в верхние части ректификационных колонн,

замедляют образование полимеров.

замедляют образование полимеров.

Известны два летучих промьшленных ингибитора: термополимеризации изопрена при его выделении ректификацией орто-нитрофенол (ОНФ) и смеси на основе летучих алифатических аминов.

Однако при использовании ОНФ в верхние части колонн попадают небольшие количества ингибитора, которые в присутствии паров воды не могут обеспечить надежной защиты оборудования от губчатого полимера. Кроме того, при снижении температуры активность летучих алифатических аминов резко падает, поэтому использовать их при 30-40 С становится нецелесо0

образно.

Наиболее близким к предлагаемому ингибитору является ингибитор самопроизвольной полимеризации изопрена при его выделении ректификацией, содержащий 1-95 мас,% ароматического или алифатического амина, выбранного из группы, содержащей N-фeнил-N - -изопропил-пара-фе нилендиамин, 5.-дифенил-пара-фенилендиамин, пара- окси-дифениламин, фенил- -нафтиламин, алифатический диамин и его Ы,К-низкие диалкилпроизводные, и , 5-99 мас.% фенола, выбранного из .

0 группы, содержащей гидрохинон, 3,5- дитрет бутил-4-окси-К, N- диметил- бензиламин, пара-трет-бутип пирокатехин, орто-нитрофенол, 4-метил-3,5- дитрет-бутилфенол,

Данные ингибиторные смеси являются синергическими и показывают высокий эффект ингибирования в интервале температур 60-100 С.

Однако известные ингибиторные смеси позволяют существенно замедлить процесс термополимеризации изопрена в нижней части ректификационной кололетучие компоненты либо вещества.

31

Цель изобретения - повышение инги бирующей активности при температуре 30-40°С в присутствии воды.

Поставленная цель достигается тем что ингибитор самопроизвольной поли- меризации изопрена при его выделении ректификацией, содержащий 3,5-дитрет бутил-4-окси-М,N-диметилбензиламин, дополнительно содержит гидроокись натрия или калия при следующем содер жании компонентов, мас.%: 3,5-Дитрет-бутил-4- -окси-N,N-диметилбензиламин (оксибензиламин)0,5-30

Гидроокись натрия или калия70-99,5

Обнаруженный эффект активности ингибиторной смеси при 30-40 С в присутствии воды был неожиданным, та как оба компонента смеси представляют собой нелетучие вещества и по отдельности не являются низкотемпературными ингибиторами. Первоначально предполагалось использовать данную смесь для защиты кубовой части ректификационных колонн, однако после обнаружения активности работы в низ- отемпературной области смесь была дополнительно исследована. В резуль- тате этого в изопрене, полученном ректификацией в присутствии данной ингибиторной смеси, обнаружены неидентифицированные соединения основного характера, которые, вероятно, являются летучими продуктами взаимодействия оксибензиламина с изопреном и щелочью. Попадая вместе с изопрено в верхние части колонны, они замедляют там термополимеризацию изопрена. На чертеже изображена ампула. В ампуле содержатся дезактиватор 1 стеклоткань 2 и металлическая стружка 3.

Пример 1 (для сравнения). В ампулу вносят .20 мл окисленного изопрена, сод,ержащего 0,05 мас.% пе- рекисных соединений, 0,25 мл воды и 3 г металлической стружки марки Ст 3. Ампулу запаивают и термостати- руют в вертикальном положении при 30 С в течение 72 ч. По истечении указанного времени стружку извлекают из ампулы, промывают бензолом, спиртом и подвергают визуальному осмотру.

Изопрен и воду переводят в делительную воронку, разделяют на фазы. Углеводородную фазу проверяют на

34

содержание полимерных соединений не- фелометрически по методике. Аналогичным образом проверяют образование полимерных соединений при 40°С.

Пример 2 (для сравнения). Проверяют образование термополимеров в паровой и жидкой фазах при 30 и 40 С в присутствии ингибитора, содержащего летучий компонент ОНФ. В качестве ингибитора используют смесь, содержащую фенил-/Ь-нафтиламин (неозон Д) и ОНФ в соотношении(1:99 мае.%) в соответствии с известным. Для опытов б.ерут навеску в количестве 0,01 г неозона Д и 0,99 г ОНФ и приливают к ней 99 г. изопрена. Из полученного 1%-ного раствора разбавлением в 33,3 раза готовят раствор, содержащий 3,0-10 % ингибитора, который используют для термостатирования. Условия эксперимента аналогичны приме- РУ 1.

Эффект ингибирования (ЭИ) определяют по формуле

ЭИ РЙ.Ш:- -i-Emr . 100%,

меинг.

где Рцеинг количество полимерных соединений, образовавшихся в опыте с неин- гибированным изопреном Pj,j - то же, в опытах с ингибированным изопреном. Пример 3 (для сравнения). Проверяют образование термополимеров в паровой и жидкой фазах при 30 и 40°С в присутствии ингибитора, содержащего 3,5-дитретбутил-4-окси-Н N диметилбензиламин (оксибензиламин) в смеси- с пара-оксидифениламином (ПОДФА) в соотношении 99:1 мас.% в соответствии с известными материалами. Для опытов берут навеску оксибен- знламина в количестве 0,99 г и ПОДФА в количестве 0,01 г и приливают к ней 99 г изопрена. Из полученного 1%-ного раствора готовят раствор, содержащий 3, ингибитора для испытаний. Условия для эксперимента аналогичны примеру 1.

П р и м е р 4 (для сравнения). Проверяют образование термополимеров в паровой и жидкой фазах при 30 и 40 С в присутствии ингибитора - оксибензиламина. Дпя опытов берут навеску оксибензиламина в количестве 0,03 г и приливают в ней 99,97 г изопрена. Из полученного 0,03%-ного раствора

513051536

разбавлением в 10 раз получают раст-85 мас,%. Для опытов берут навеску

вор, содержащий 3,0-10 % ингибитора0,045 г оксибензиламина и 0,255 г

для испытаний. Условия экспериментагидроокси калия и добавляют к ним

аналогичны примеру 1.9,7 г н-бутилового спирта. Дальнейший

Пример 5 (для сравнения). приготовления раствора для испыПроверяют образование термополимеровтаний, содержащего 3,0-10 % ингибив паровой и жидкой фазах при 30 итора, не отличается от описанного в

40°С в присутствии ингибитора - гид-примере 7. Условия испытаний аналороокиси калия. Для опытов берут на-гичны примеру 1.

веску гидроокиси калия в количестве Ю Пример 10. Проверяют образо0,03 г и н-бутилового спирта в коли-вание термополимеров в паровой и жидчестве 9, г. Смесь перемешиваюткой фазах при 30 и в присутствии

до образования однородного раствора.ингибитора - смеси оксибензиламина с

К 1 г полученного 0,3%-ного растворагидроокисью натрия в соотношении 15:

КОН в н-бутаноле прибавляют г 1585 мас.%. Раствор для испытаний, соизЪпрена и получают раствор, содержа-держащий 3, ингибитора,готовят

щий 3,0-10-5 ингибитора, который ис-аналогично примеру 9. Условия испыта пользуют для испытаний. Условия экс- ™ аналогичны примеру 1. перимента аналогичны примеру 1.Пример 11. Проверяют образоПример 6 (для сравнения). 20вание термополимеров в паровой и жидПроверяют образование термополимеровкой фазах при 30 и 40 С в присутствии

в паровой и жидкой фазах при 30 и 40®Сингибитора - смеси оксибензиламина с

в присутствии ингибитора - гидроокисигидроокисью калия в соотношении 0,5:

натрия. Раствор для испытаний, содер-99,5 мас.%.

жащий 3, ингибитора, готовят Для опытов берут навеску 0,015 г

так же, как в примере 5. Условия ис-оксибензиламина и 2,985 г гидроокиси

пытаний аналогичны примеру 1.калия и добавляют к ним 97 г н-бутиПример 7. Проверяют образо-лового спирта. Дальнейший ход пригование термополимеров в паровой и жид-товления раствора для испытаний, сокой фазах при 30 и 40°С в присутствии-30держащего 3,0-10- % ингибитора, не

ингибитора - смеси оксибензиламинаотличается от описанного в примере 1.

с гидроокисью калия в соотношенииУсловия испытаний аналогичны приме30:70 мас.%. Для опытов берут навескуРУ

0,09 г оксибензиламина и 0,21 г гид- Пример 12. Проверяют обра- роокиси калия и добавляют к ним 9,7 г 35 зование термополимеров в паровой и

н-бутилового спирта и перемешиваютжидкой фазах при 30 и 40 С в присутдо образования однородного раствора.ствии ингибитора - смеси оксибензилК 0,1 г полученного 3%-ного спиртово-амина с гидроокисью натрия в соотного раствора ингибЛ-ора добавляютшении 0,5:99,5 мас.%. Раствор для 99,9 г изолрена и получают раствор, испытаний, содержащий 3,0-10-5% инсодержащий 3, ингибитора, ко-гибитора, готовят аналогично приме торый используют для испытаний. Уело-РУ Условия испытаний аналогичны

ВИЯ испытаний аналогичны примеру 1.примеру 1.

Пример 8. Проверяют образо- Пример 13 (для сравнения). вание термополимеров в паровой и жид- Проверяют образование термополимеров

кой фазах при 30 и 40°С в присутствии паровой и жидкой фазах при 30 и

ингибитора - смеси оксибензиламина40 С в присутствии ингибитора - смеси

с гидроокисью натрия в соотношенииоксибензиламина с гидроокисью натрия

30:70 мас.%. соотношении 0,3:99,7 мас.%, т.е.

Раствор для испытаний, содержащий ° выходящем за рамки предлагаемой ин3-10 % ингибитора, готовят аналогич-гибиторной смеси.

;но примеру 7. Условия испытаний ана- д „ытов берут навеску 0,009 г

логичны примеру 1.оксибензиламина и 2,997 г гидроокиси

Пример 9. Проверяют образо- ее натрия и добавляют к ним 97 г н-бутивание термополимеров в паровой и жид-лового спирта. Дальнейший ход пригокой фазах при 30 и 40 С в присутствиитовления раствора для испытаний, соингибитора - смеси оксибензиламина сдержащего 3, ингибитора, не

гидроокисью калия в соотношении 15:отличается от описанного в примере 7.

713

Условия испытаний аналогичны примеру 1 .

Пример 14 (для сравнения). Проверяют образование термополимеров в паровой и жидкой фазах при 30 и 40 С в присутствии ингибитора - смес оксибензиламина с гидроокисью калия в соотношении 40:60 мас.%, т.е. выходящем за рамки предлагаемой ингиби- торной смеси.

Для опытов берут навеску 0,12 г оксибензиламина и О,18 г гидроокиси калия и добавляют к ним 9,7 г н-бути лового спирта. Дальнейший ход приготовления раствора для испытаний, со- держащего 3, ингибитора, не отличается от описанного в примере 8 Условия испытаний аналогичны при- .меру 1.

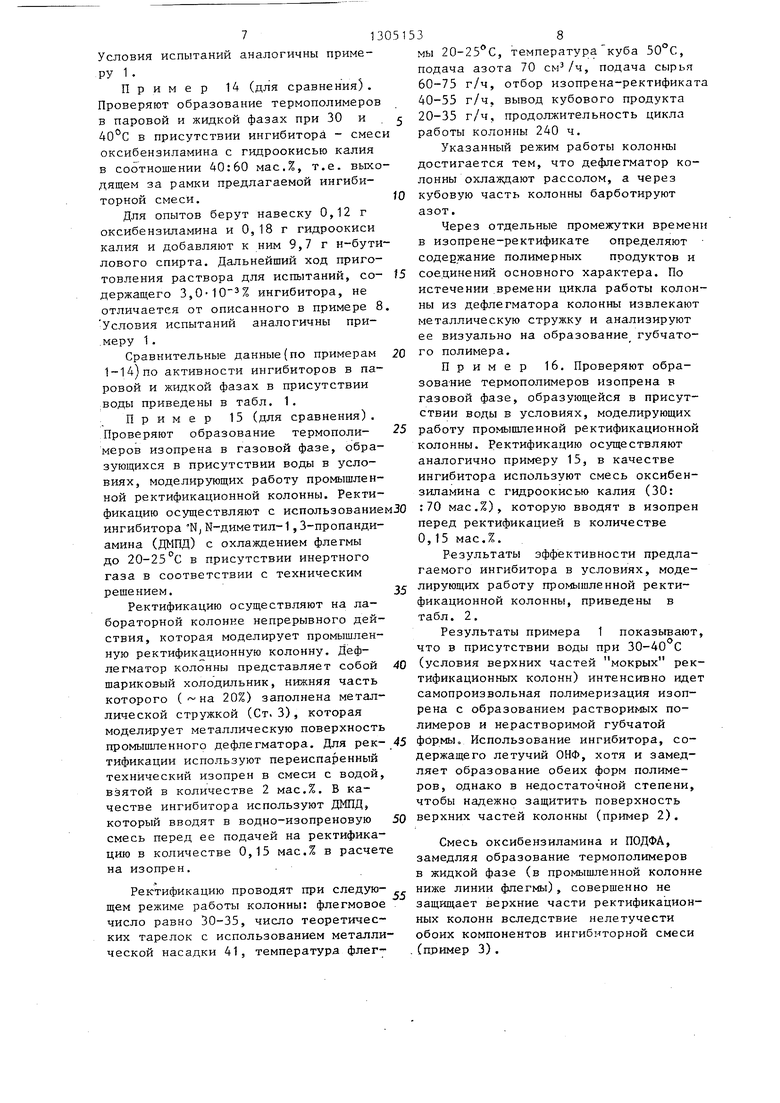

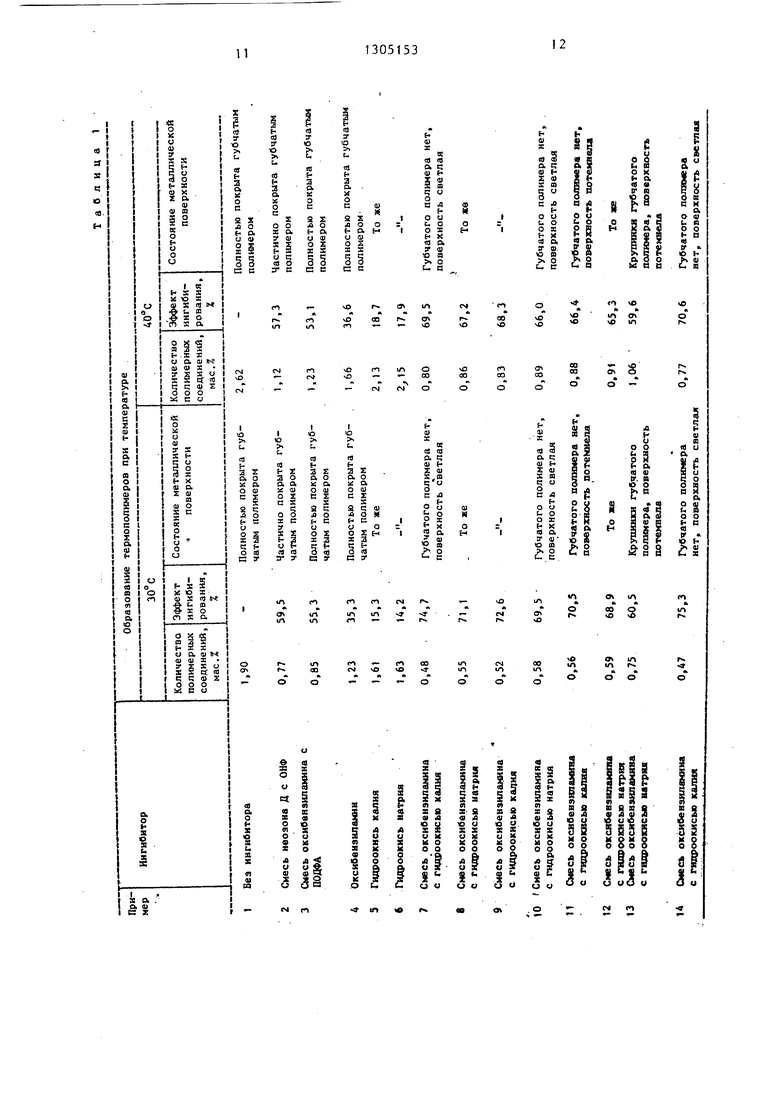

Сравнительные данные(по примерам 1-14)по активности ингибиторов в паровой и жидкой фазах в присутствии воды приведены в табл. 1,

Пример 15 (для сравнения). Проверяют образование термополи- меров изопрена в газовой фазе, образующихся в присутствии воды в условиях, моделирующих работу промышленной ректификационной колонны. Ректификацию осуществляют с использование ингибитора N,М-диметил-1,3-пропанди- амина (ДМДЦ) с охлаждением флегмы до 20-25°С в присутствии инертного газа в соответствии с техническим решением.

Ректификацию осуществляют на лабораторной колонне непрерывного действия, которая моделирует промышленную ректификационную колонну. Дефлегматор колонны представляет собой шариковый холодильник, нижняя часть которого (на 20%) заполнена металлической стружкой (Ст,3), которая моделирует металлическую поверхность промышленного дефлегматора. Для рек- тификации используют переиспаренный технический изопрен в смеси с водой, взятой в количестве 2 мас.%. В качестве ингибитора используют ДМПД, который вводят в водно-изопреновую смесь перед ее подачей на ректификацию в количестве 0,15 мас.% в расчет на изопрен.

Ректификацию проводят при следующем режиме работы колонны: флегмовое число равно 30-35, число теоретических тарелок с использованием металлической насадки 41, температура флег

10

15

20

5 О 5

0 5 0

5

538

мы 20-25 0, температура куба 50°С, подача азота 70 , подача сырья 60-75 г/ч, отбор изопрена-ректификата 40-55 г/ч, вывод кубового продукта 20-35 г/ч, продолжительность цикла работы колонны 240 ч.

Указанный режим работы колонны достигается тем, что дефлегматор колонны охлаждают рассолом, а через кубовую часть колонны барботируют азот.

Через отдельные промежутки времени в изопрене-ректификате определяют содевжание полимерных продуктов и соединений основного характера. По истечении времени цикла работы колонны из дефлегматора колонны извлекают металлическую стружку и анализируют ее визуально на образование губчатого полимера.

Пример 16. Проверяют образование термополимеров изопрена в газовой фазе, образующейся в присутствии воды в условиях, моделирующих работу промышленной ректификационной колонны. Ректификацию осуществляют аналогично примеру 15, в качестве ингибитора используют смесь оксибензиламина с гидроокисью калия (30: :70 мас.%), которую вводят в изопрен перед ректификацией в количестве 0,15 мас.%.

Результаты эффективности предлагаемого ингибитора в условиях, моделирующих работу промышленной ректификационной колонны, приведены в табл. 2.

Результаты примера 1 показывают, что в присутствии воды при 30-40 С (условия верхних частей мокрых ректификационных колонн) интенсивно идет самопроизвольная полимеризация изопрена с образованием растворимых полимеров и нерастворимой губчатой формы. Использование ингибитора, содержащего летучий ОНФ, хотя и замедляет образование обеих форм полимеров, однако в недостаточной степени, чтобы надежно защитить поверхность верхних частей колонны (пример 2).

Смесь оксибензиламина и ПОДФА, замедляя образование термополимеров в жидкой фазе (в промышленной колонне ниже линии флегмы), совершенно не защищает верхние части ректификационных колонн вследствие нелетучести обоих компонентов ингибиторной смеси (пример 3).

Результаты примеров 4-6 показывают, что индиввдуальные компоненты предлагаемой смеси: оксибензиламин, . гидроокись калия, гидроокись натрия, неактивны по отдельности в условиях мокрого режима ректификации , Применение же их смесей в предлагаемых соотношениях компонентов позволяет с высокой эффективностью замедлить образование полимеров в кубовых, а также в верхних частях ректификационных колонн и предотвратить рост губчатого полимера на металлической поверхности (примеры 7-12).

Изменение соотношения компонентов в смеси в сторону уменьшения содержания оксибензиламина приводит к ухуд- шению состояния металлической поверхности и к увеличению выхода раствори мых полимеров изопрена. Увеличение содержания оксибензиламина в смеси от указанной нормы улучшает работу ингибитора, в столь незначительной степе ни, что с учетом высокой стоимости оксибензиламина такое изменение является нецелесообразным.

Пример 15 показывает, что в условиях, моделирующих работу промьпп- ленной ректификационной колонны в мокром режиме, образование полимер- ных продуктов идет интенсивнее, чем

.5 О 20 30

25

в сухой колонне, так даже при охлаждении флегмы до 20-25°С в инертной среде на поверхности металла обнаружены зародыши губчатого полимера, а в отбор попадает до 0,02% растворимых полимеров, которые загрязняют изопрен-ректификат. Наличие в системе ингибитора ДМПД не улучшает положения, так как он не попадает в дефлегматор вследствие своей нелетучести (обнаружено 0,0003% соединений основного характера) .

Введение в изопрен перед ректификацией смеси оксибензиламина и гидроокиси калия способствует-замедлению полимеризации изопрена: на металлической поверхности не растет губчатый полимер, в изопрен-ректификат попадает всего лишь 0,0001-0,0003% полимерных продуктов.

При этом в изопрене-ректификате обнаруживается 0,008-0,03% соединений основного характера, которые и ингибируют самопроизвольную полимеризацию изопрена.

Применение пpeдлaгae IЫX ингибитор- ных смесей по сравнению с известными повьш1ает межремонтный пробег оборудования, уменьшает потери изопрена в виде полимерных продуктов и повьшга- ет чистоту изопрена-ректификата.

о и

о

н

vO

m

vo m

-

ON

vO

CM

r

vO

CO

o

vO vO

c o

1Л vO

cr

iri

о

г

о 00

fl 00

n

CO

01 OO

00

00

o о о г г

f- а

S

к

т а а ч щ ( S U 5г

Щ

м

о н

,5

5§§

1Л

«л

Ш 1Л

т -

- - о

ел

vO

о г

оо о о 2

го ш

vO

ш

о и ю г.

г.

-

| название | год | авторы | номер документа |

|---|---|---|---|

| Ингибитор термополимеризации изопрена | 1978 |

|

SU750952A1 |

| Ингибитор самопроизвольной полимеризации изопрена | 1982 |

|

SU1098200A1 |

| Способ выделения изопрена | 1977 |

|

SU668247A1 |

| СПОСОБ ВЫДЕЛЕНИЯ ИЗОПРЕНА | 1979 |

|

SU772074A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНОВОГО КАУЧУКА | 2003 |

|

RU2255096C2 |

| Способ предотвращения термополимеризации диеновых углеводородов | 1981 |

|

SU1008205A1 |

| Способ ингибирования термополимеризации стирола | 1978 |

|

SU763313A1 |

| Способ предотвращения термополимеризации стирола | 1979 |

|

SU781196A1 |

| Способ предотвращения термополимеризации стирола | 1980 |

|

SU941343A1 |

| Способ выделения диенов | 1977 |

|

SU642322A1 |

131305153

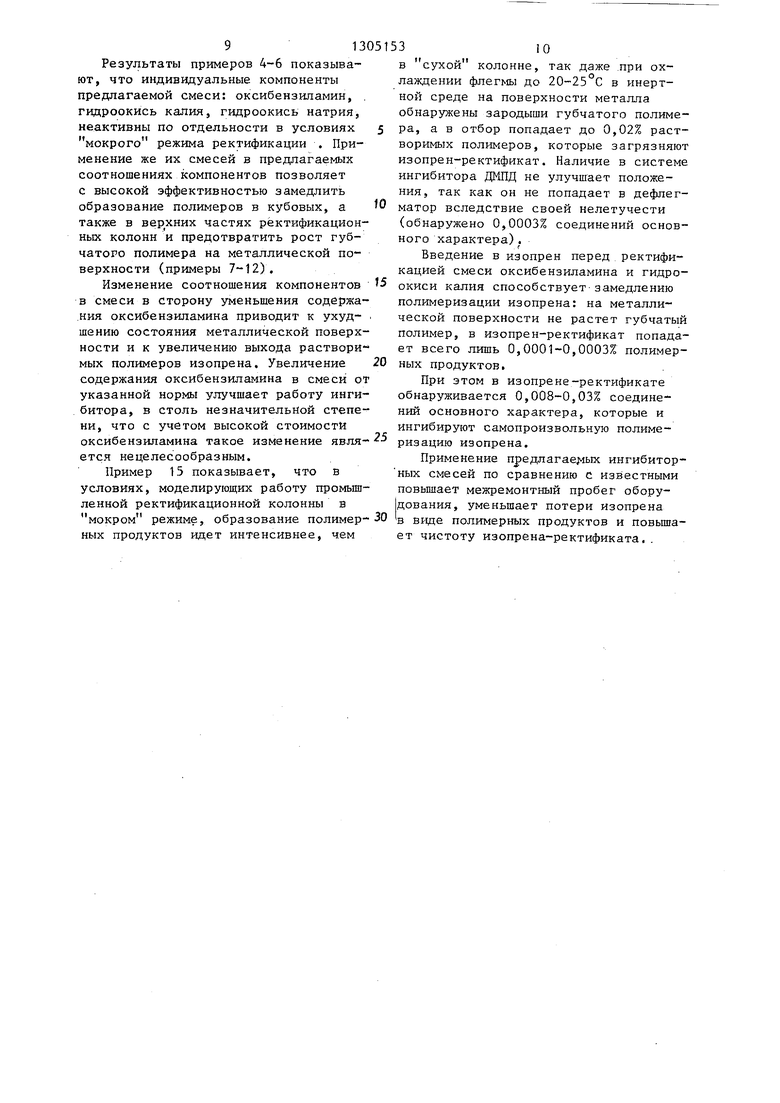

Время отбора проб,ч от начала работы колонны

Содержание примесей в изопрене-ректификате, мас.%

полимерных продуктов

соединений основного характера

240,0080,0001 720,010,0002

1200,02Отсутствует

1680,0050,0001

2400,010,0003

Среднее0,0110,00014

240,00020,02 720,00020,03

1200,00010 01

1680,00030,008

240 0,00010,01

Среднее0,00020,016

Редактор Н. Егорова

Составитель Г. Гуляева Техред А.Кравчук

Заказ 1382/20

Тираж 372

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

14 Таблица 2

Состояние металлической поверхности

Потемнение металлической поверхности, наличие зародышей губчатого полимера

Металлическая поверхность светлая, губчатого полимера нет

Корректор И. Эрдейи

Подписное

Авторы

Даты

1987-04-23—Публикация

1983-10-21—Подача