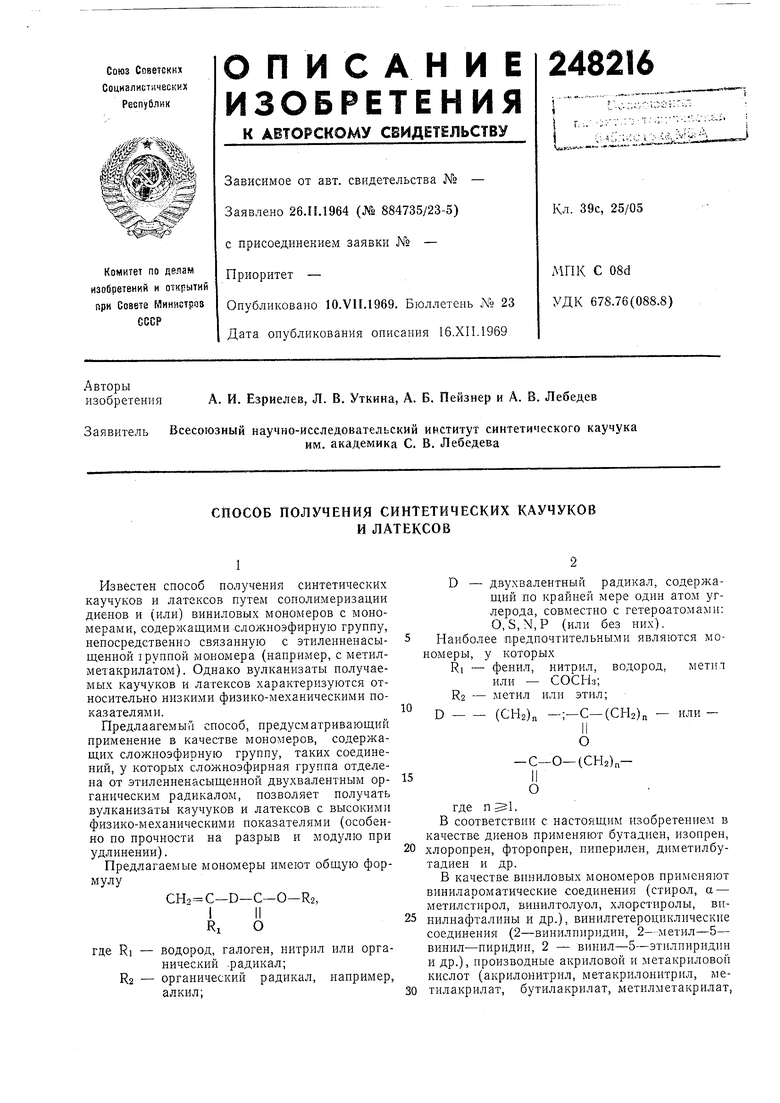

Известен способ получения синтетических каучуков и латексов путем сополимеризации диенов и (или) виниловых мономеров с мономерами, содержащими сложноэфирную группу, непосредственно связанную с этиленненасыщенной группой мономера (например, с метилметакрилатом). Однако вулканизаты получаемых каучуков и латексов характеризуются относительно низкими физико-механическими показателями.

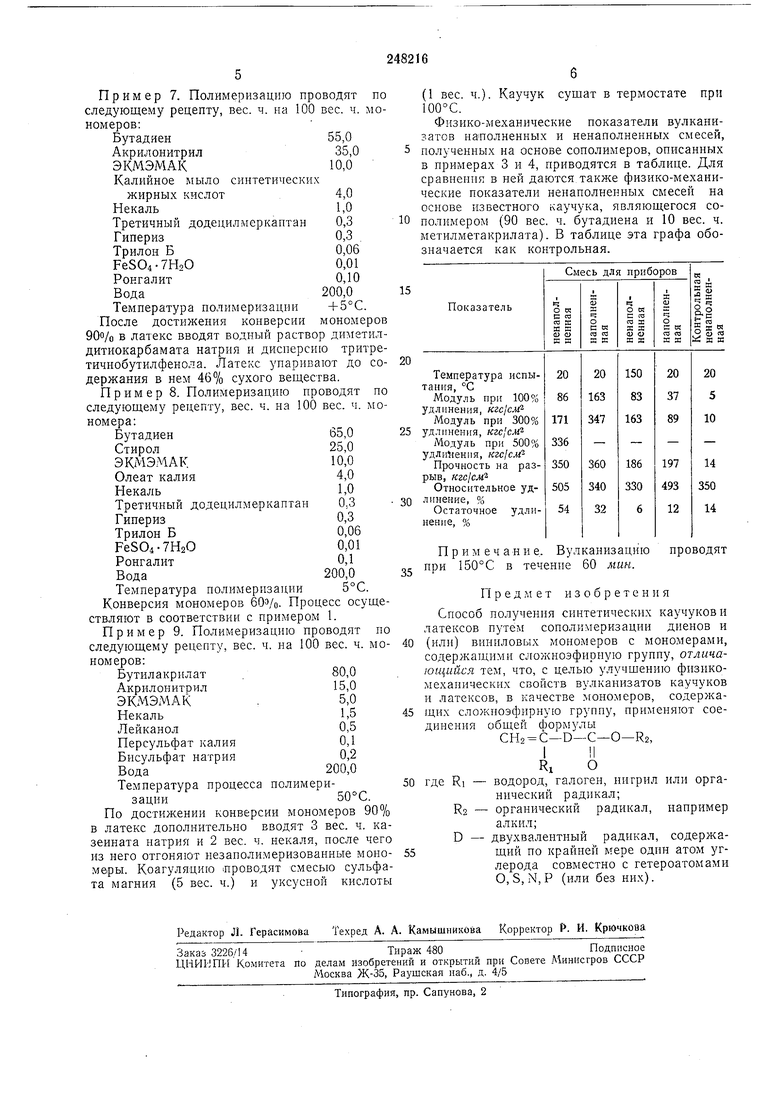

Предлаагемый способ, предусматривающий применение в качестве мономеров, содержащих сложноэфирную группу, таких соединений, у которых сложноэфирная группа отделепа от зтиленненасыщенной двухвалентным органическим радикалом, позволяет получать вулканизаты каучуков и латексов с высокими физико-механическими показателями (особенно по прочности на разрыв и модулю при удлинении).

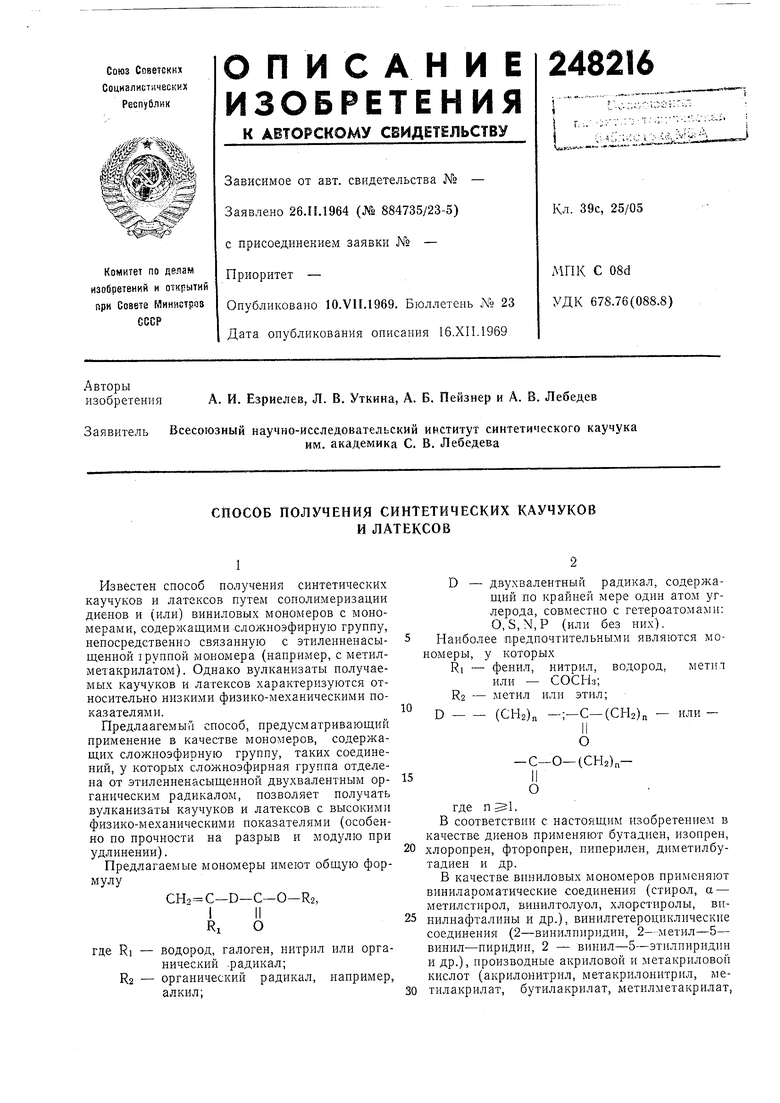

Предлагаемые мономеры имеют общую формулу

СНо С-D-С--0-R2, III

RI О

D - двухвалентный радикал, содержащий по крайней мере один атом углерода, совместно с гетероатомами: О, S, N, Р (или без них). Наиболее предпочтительными являются мономеры, у которых

RI - фепил, нитрил, водород, метил

или - СОСНз; R2 - метил или этил;

D(СН2)„ -;-С-(СН2)ц - или II О

С-0-(СН2)„11 о

где .

В соответствии с настоящим изобретением в качестве диенов применяют бутадиен, изопрен, хлоропрен, фторопрен, пиперилен, диметилбутадиен и др.

В качестве виниловых мономеров применяют

винилароматические соединения (стирол, а -

метилстирол, випилтолуол, хлорстиролы, винилпафталины и др.), винилгетеродиклические

соединения (2-вииилпиридин, 2-метил-5-

диэтилметакриламид и др.), винил- и изопропенилкетоны; винилиденхлорид, винилсульфоны и т. д.

Процесс сополимеризации, согласно настоящему изобретению, может осуществляться в массе, растворе или водной эмульсии (последнее предпочтительнее). Сополимеризацию в водной эмульсии можно проводить как в кислой, так и в щелочной среде, что позволяет щироко варьировать ассортимент эмульгаторов и инициирующих систем.

Температура полимеризации может менять-ся в широких пределах, однако при сополимеризации с диенами предпочтительной является температура-f 5°С, а с мономерами типа бутилакрилата хорошие результаты получаются и при более высоких температурах (50-70°С).

Регулирование молекулярного веса, обрыв процесса полимеризации, отгонку летучих из готового латекса, стабилизацию, коагуляцию, сушку и другие операции проводят известными методами.

В случае необходимости получения маточных смесей в латекс вводят дисперсии наполнителей, эмульсии масел и другие ингредиенты.

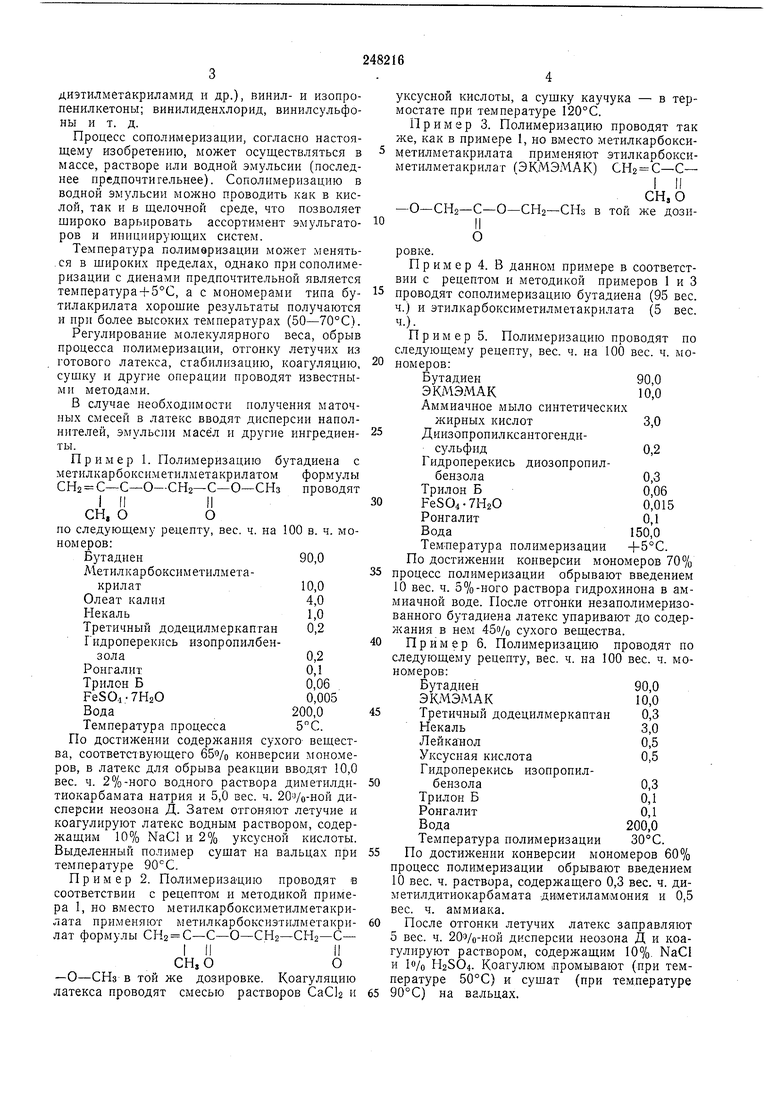

Пример 1. Полимеризацию бутадиена с метилкарбоксиметилметакрилатом формулы СН2 С-С-О-СНг-С-О-СНз проводят I IIII

сн, оо

по следующему рецепту, вес. ч. на 100 в. ч. мономеров:

Бутадиен90,0

Метилкарбоксиметилметакрилат10,0

Олеат калия4,0

Некаль1,0

Третичный додецилмеркапган 0,2 Гидроперекись изопропилбензола0,2

Ронгалит0,1

Трилон Б0,06

FeSOi-yHsO0,005

Вода200,0

Температура процесса5 С.

По достижении содержания сухого вещества, соответствующего 65о/о конверсии мономеров, в латекс для обрыва реакции ввол,ят 10,0 вес. ч. 2%-ного водного раствора диметилдитиокарбамата натрия и 5,0 вес. ч. 20Уо-ной дисперсии неозона Д. Затем отгоняют летучие и коагулируют латекс водным раствором, содержащим 10% NaCl и 2% уксусной кислоты. Выделенный полимер сущат на вальцах при температуре .

Пример 2. Полимеризацию проводят в соответствии с рецептом и методикой примера 1, но вместо метилкарбоксиметилметакрилата применяют метилкарбоксиэтилметакрилат формулы СН2 С-С-О-CHz-СН2-С-

уксусной кислоты, а сушку каучука - в термостате при температуре 120°С.

Пример 3. Полимеризацию проводят так

же, как в примере 1, но вместо метилкарбоксиметилметакрилата применяют этилкарбоксиметилметакрилат (ЭКМЭМАК) СН2 С-С-

СН, О

-о-СН2-с-о-СН2-СПз в той же дозировке.

Пример 4. В данном примере в соответствии с рецептом и методикой примеров 1 и 3 проводят Сополимеризацию бутадиена (95 вес. ч.) и этилкарбоксиметилметакрилата (5 вес. ч.).

Пример 5. Полимеризацию проводят по следующему рецепту, вес. ч. на 100 вес. ч. мономеров:

Бутадиен90,0

ЭКМЭМАК10,0

Аммиачное мыло синтетических

жирных кислот3,0

Диизопропилксантогендисульфид0,2

Гидроперекись диозопропилбензола0,3

Трилон Б0,06

FeSO4-7H2O0,015

Ронгалит0,1

Вода150,0

Температура полимеризации +5°С. По достижении конверсии мономеров 70% процесс полимеризации обрывают введением 10 вес. ч. 5%-ного раствора гидрохинона в аммиачной воде. После отгонки незанолимеризованного бутадиена латекс упаривают до содержания в нем 45Vo сухого вещества. Пример 6. Полимеризацию проводят по следующему рецепту, вес. ч. на 100 вес. ч. мономеров:

Бутадиен90,0

ЭКМЭМАК10,0

Третичный додецилмеркаптан 0,3

Некаль3,0

Лейканол0,5

Уксусная кислота0,5

Гидроперекись изопропилбензола0,3

Трилон Б0,1

Ронгалит0,1

Вода200,0

Температура полимеризации 30°С. По достижении конверсии мономеров 60% процесс полимеризации обрывают введением 10 вес. ч. раствора, содержащего 0,3 вес. ч. диметилдитиокарбамата диметиламмония и 0,5 вес. ч. аммиака.

После отгонки летучих латекс заправляют 5 вес. ч. 20)/о-ной дисперсии неозона Д и коагулируют раствором, содержащим 10%. NaCl и 1о/о H2SO4. Коагулюм промывают (при температуре 50°С) и сушат (при температуре 90°С) на вальцах.

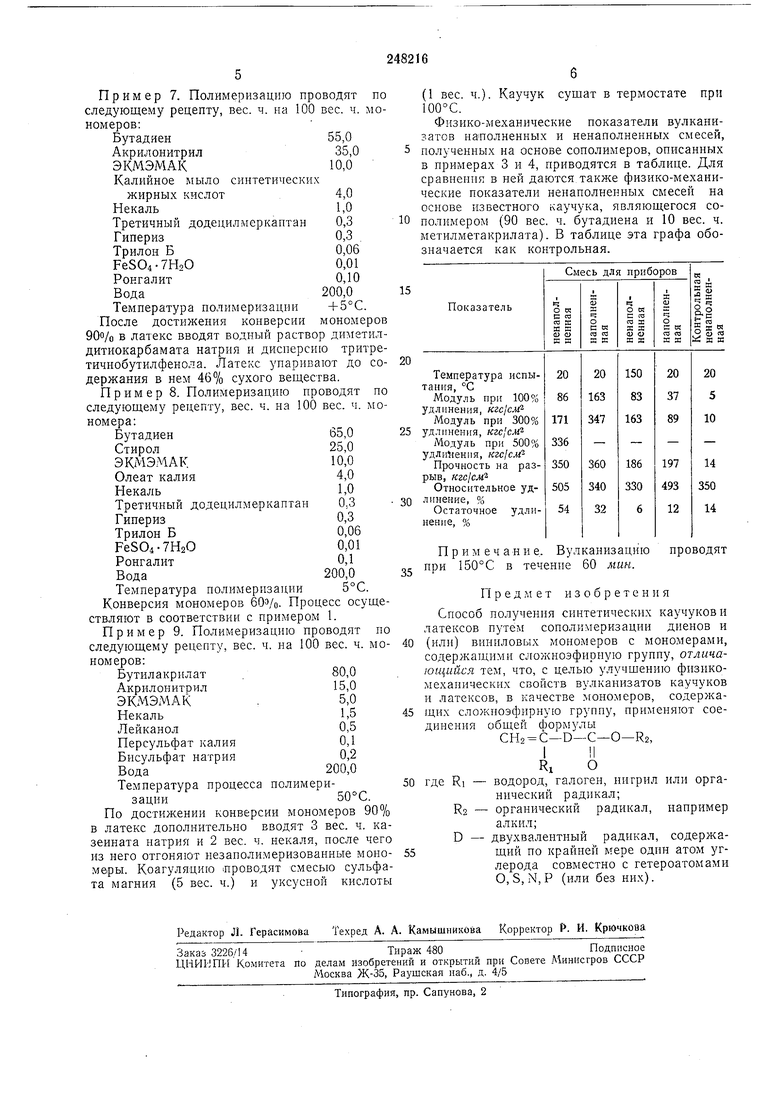

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВИ ЛАТЕКСОВ | 1970 |

|

SU286850A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВИ ЛАТЕКСОВ | 1969 |

|

SU236004A1 |

| Способ получения синтетических каучуков и латексов | 1967 |

|

SU242384A1 |

| Способ получения каучуков со сложноэфирными группами | 1983 |

|

SU1305157A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОКСИЛАТНЫХ КАУЧУКОВ | 1969 |

|

SU251204A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНЫХ ((α- МЕТИЛСТИРОЛЬНЫХ) КАУЧУКОВ, МОДИФИЦИРОВАННЫХ ПОЛЯРНЫМ МОНОМЕРОМ | 1996 |

|

RU2115664C1 |

| Способ получения модифицированного каучука | 1978 |

|

SU749069A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРНЫХ ДИЕН-ВИНИЛАРОМАТИЧЕСКИХ КАУЧУКОВ, МОДИФИЦИРОВАННЫХ ПОЛЯРНЫМ МОНОМЕРОМ | 2015 |

|

RU2673247C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНСТИРОЛЬНОГО КАУЧУКА, МОДИФИЦИРОВАННОГО ПОЛЯРНЫМ МОНОМЕРОМ | 1995 |

|

RU2064925C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРВОКСИЛСОДВРЖЛЩИХ ЛАТЕКСОВ | 1970 |

|

SU266210A1 |

Авторы

Даты

1969-01-01—Публикация