13

Изобретение tj rHocHTcn к способам получения компонента каталитической системы для полимеризации олйфь;- HOBj содержащего хлорид титана.

Цель изобретения - .пслученив компонента каталитической системы с повышенной активностью за счет проведения совместного иэмельчекня компонентов в присутствии фенола.

П. р и м е р I , RojiytieHHs комплек сз тетрахлорида титана и этилбензоа- та, используемого при получении пред лагаемого катализатора. .

Трехлитровый сосуд снабжен клапаном для впуска газа, механической мешалкой с вращаюиу;5мися тефлоновыми лопастями и капельной зоиомкой объемом 250 мл, npHcriocoGissHHoii AJIJ: г-i равнивания давления, В сосуд при быстром перемешивании добавляют гептана (Phillips 99,9%) и 190 мл (1,73 моль) дистиллированного TiCi- jg затем медленно добавляют 245 мп (1,72 моль) зтилбензоата (Aldrich 99,9%) в течение 1 ч. Сразу же образуется желтьц осадок ком1шекса, Смес перемешивают п течение 2 ч лрл -. натной температуре После .пефеноса сосуда в вакуумную каме ру.э. снабженную перчатками, в атмосфере азота смесь отфильтровывают, промывают 2 л гептана и сушат в течение 17 ч в йа- кууме. Выход приближается к теорети - ческому.

П р и м е р 2 Получение измельченного (сопульверизованиого) продук та содержащего титан,

В мельницу объемом 7 л (Paul АЪ- be) помещают 500 г MgClj, высушеитю-- го в вакууме при нагревании, содержащего около 1% воды, и 3,,О кг iuapoB из нержавеющей стали .6 сы в диа™

5

метре Эту загрузк-у riepei;; - л твают в течение пяти дней со estop;-, 50 об/мин, Лктивирсваинг / ; мрошок отсеивают от стальных 1 ;;чг-;;. сите № 30.

8,0 кг шаров из нер жлвеющей стали диаметром 1,6 см и 250 г (2,62 моль) активированного MgCl2 вновь ур.грухл- ют в ту же мельницу вместе с 235 г фенола (2,55 моль) и 37,,5 пл сил:. нового масла вязкостью 9&-10Q нП (General Electric Со. S:F Dfr-SOD). Пе ремалывают со СКОРОСТЬЮ 50 об/миГ в течение еще пяти дней.. г за-- грузке добавляют 132 г конилекс.;; ТхСЦ X этил бензоат г рнмера I . иоку.;

fO

15

.

-

смесь перемалывают еп;е пять дней (всего 15 дней), Оранжево-красный продукт просеивают сквозь сито № 30 для отделения от переь алывающих шароз и затем сквозь скто К 140. Выход составляет ЗАО г.

Внутри перчато . иой камеры в атмосфере азота а ликвоту размером 212 г размолотого продукта помещают в двухлитровый трехгорлый сосуд, оборудо- ванный клапаном для впуска газа, ме шалкой, выполненной из тефлонового фторэластомгра, и капельной .ворон- кой объемом 250 мл, приспособленной для вьфавнив ания давления. При пере- ь-;еЕ1ивании в атмосфере азота в реак- сосуд при помощи капюпи длиМой 1 м перепогят 625 ьш то; уо Лз после чего добавляют с помощью такой

же 375 t-tn (3,41 моль) TiCl,; Реакдионн по смесь также перемешивают/со скоростью примерно 100 об/ми 1, при этом реакдионный сосуд медленно нагревают до на масляной бане. После достижения в течение примерно I ч температурного равновесия реак |цик1 проводят при в ге чение дополнительных 3 ч. Реакди тем25

30

35

40

.50 - , 55

онньш сосуд затем оллаждагат до пературы окружающей среды в течение 45 МИН) при этом проходит осаждение твердой фазы, а всплывающая яшдкость удаляется с помощтзю каню- . яи« Затем при слабом перемешивании со скоростью 40 об/мин добавляют 1 л толуола п течгение 10 мин для. того, чтобы промыть осадок. После получасового осатодення всплишающую жидкость снова удаляют с помощью канюли, Промыиапне повторяют еще раз толуолом и 5 раз гептаном (весь о{3 Ь-- ем жидкости для промывания составляет 5 л). После промыиания О1)а икекый шл ам переносят з одиолитропый трек- горльш сос уд с допо.гшнтельньш количеством гептанаi Всплывший слой отделяют с помошьго канюли, гептан ис- паряют в вакууме. После просепьаняя порошка через сито № 40 получают 92 г оранжево--корич1..евого порошка.

П р и м е р 3 B. по.пимери- aai sHH олефина (проии.пеи.з),, огут,ест- влязмая в присутствии предлагаемого катализатора с

В пеиемешиваемьй реактор объемом 2,3 п.; оборудованный нагревателем, устройством дпя коптроля темг;ерату ры и трубками Д/П1 ввода и вывода га31306А6

за, добавляют 9 MMOJsb триэтилалюми- ния, 0,54 г метил-пара-толуата, 30 мг предлагаемого катализатора примера 2 и 1/3 атм водорода для умеренного протекания полимеризации; Реак- тор перемеи1ивают со скоростью об/мин и выдерживают при , Затем вводят пропилен-мономер и выдерживают при давлении 32 атм в течение 1,5 ч, после чего реакцию оста-fO навливают путем ввода газов и переливают содержимое реактора в спирт. Твердый продукт отфильтровывают от

Диаметр частиц, мкм Вес фракции, %

Пример 4. Полимеризация в суспензии олефина (пропилена) в рас

ворителе (гептане), осуществляемая присутствии предлагаемого катализатора.

Ана:логично примеру 3, в 4,5-литровом реакторе, содержащем 2 л гептана, перемешиваемом со скоростью 600 об/мин, проводят полимеризацию ,5 ч при с реагентами, добавляемыми в следующей последовательности: 12 ммоль триэтилалюминия, 0,54 г метил-пара-толуата, 100 мг каталитичес :о1 о компонента примера

сухой полимер+полимер,растворимый в титановый компонент

Изотактический индекс вычисляют следующим образом:

тт t 2j 1 Й 22 П252 ЕЛ122

общее количество полимера

где C-J - фракция полимера, нераство- IQ римого в кипящем гептане в течение

3ч.

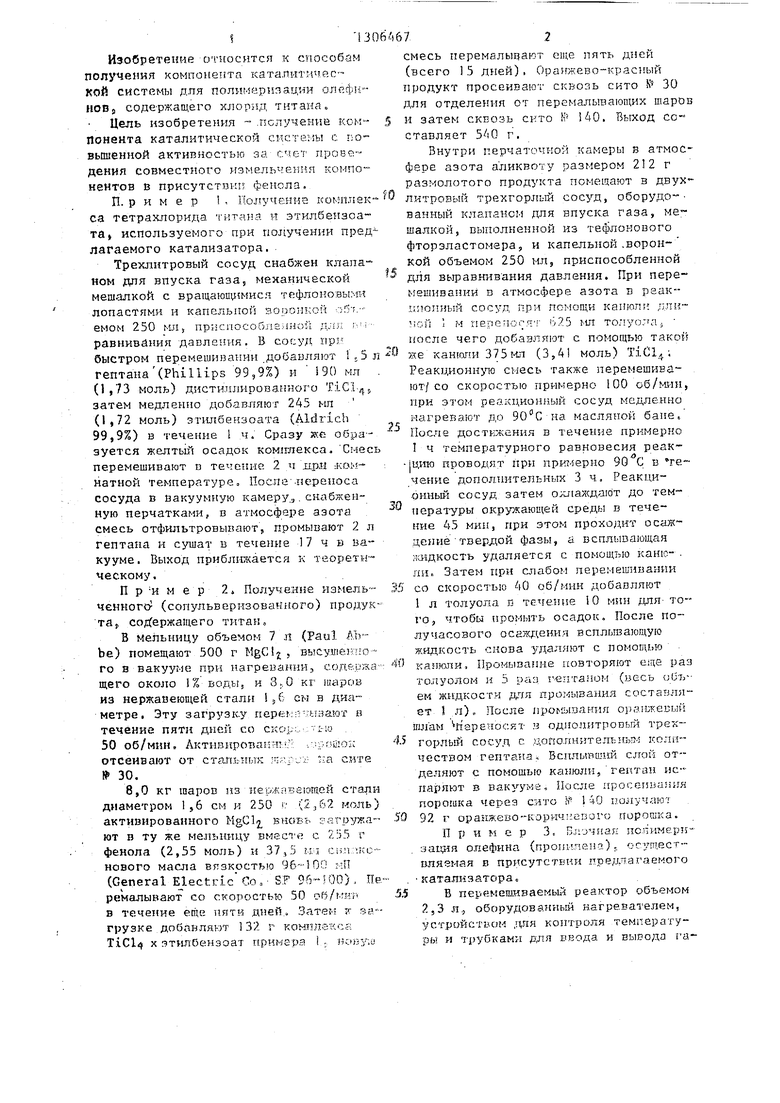

Примеры 5-34. Титановый катализатор получают как в примере 2. 4i Методом суспензионной полимеризации описанным в примере 4, с использова- нием водорода в качестве замедлителя. реакции, полимеризацию повто ряют .еженедельно в течение 7 мае, с одним 50- и тем же образцом. ,

Б табл,1 приведены результаты оп- ределенил каталитической активности и стереоспецифичности, измеряемой по индексу изотактичности, после 6-ме«- сячной полимеризации образца катализатора.

реакционной смеск, ..ромъшают гептаном и сушат в вакууме.

В результате блочной полимериза - ции получают 16 г полипропилена на I г титанового катализатора, индекс изотак1ичпости (II) равен 94,5. Полимер содержит примерно 2 ч на тысячу титана, объемньй вес полимера 0,45 г/мл.

Полученный полимер (полипропилен) имеет следующее распределение по размерам частиц:

-425

:57

850 78

1700 90

2. Используют около 1/5 атм водоро- да для умеренного проведения реакции, пропилен поддерживают Ьри давлении 10 атм.

Через 1,5 ч реакцию останавливают, продукт промывают и сушат в вакууме. Каталитический компонент показь1вает активность 9,0 г полимера на 1 г каталитического компонента, II 89. Объемный вес, каталитический остаток и распределение частиц по размерам те же, что и в примере 3.

Каталитическую активность вычисляют следующим образом:

Таблица

29

8039(88,2)

8046(89,1) 7299(88,8)

6348(91,8) 7289(88,0)

9203(84,4) 8493(84,8)

7 13064678

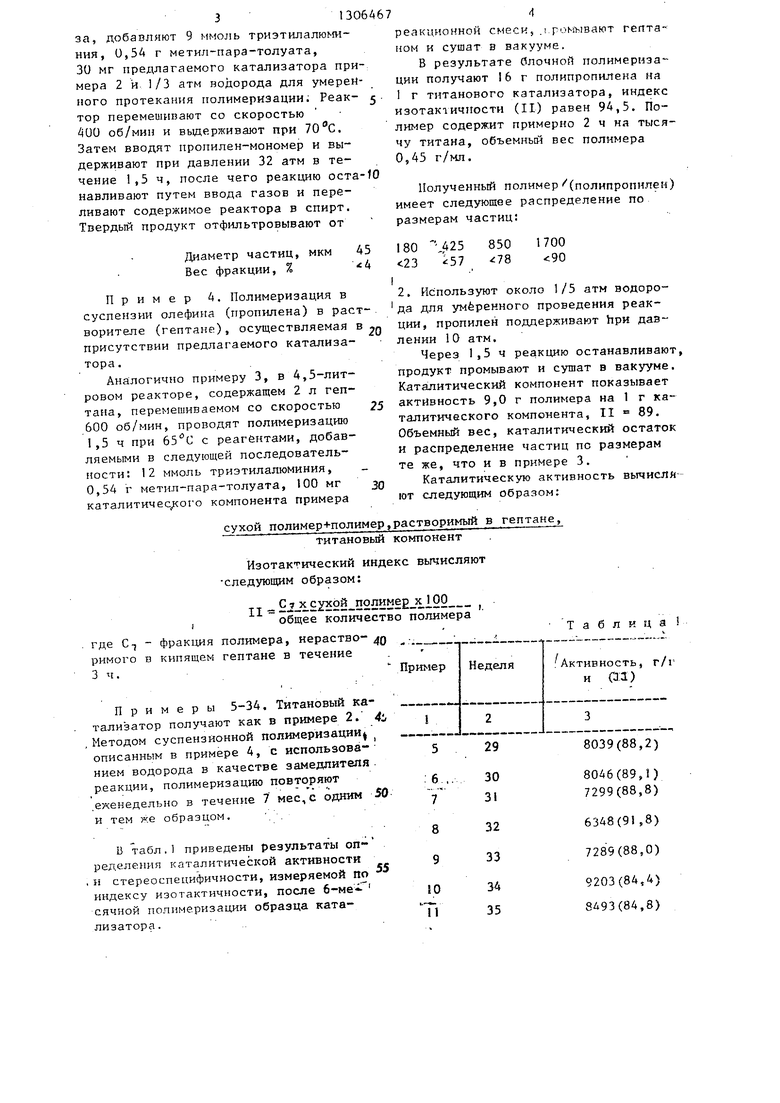

Пример 41. Элементный ана- по примерам 35-40 в 5 раэдельнык ЛИЗ 6 образцов предлагаемого тита- опытах по методике, опнсаняой в прн- иового катализатора, получен ого мерах I и 2, представле в табл.3.

Таблица 3

9 ПОбАб . 10

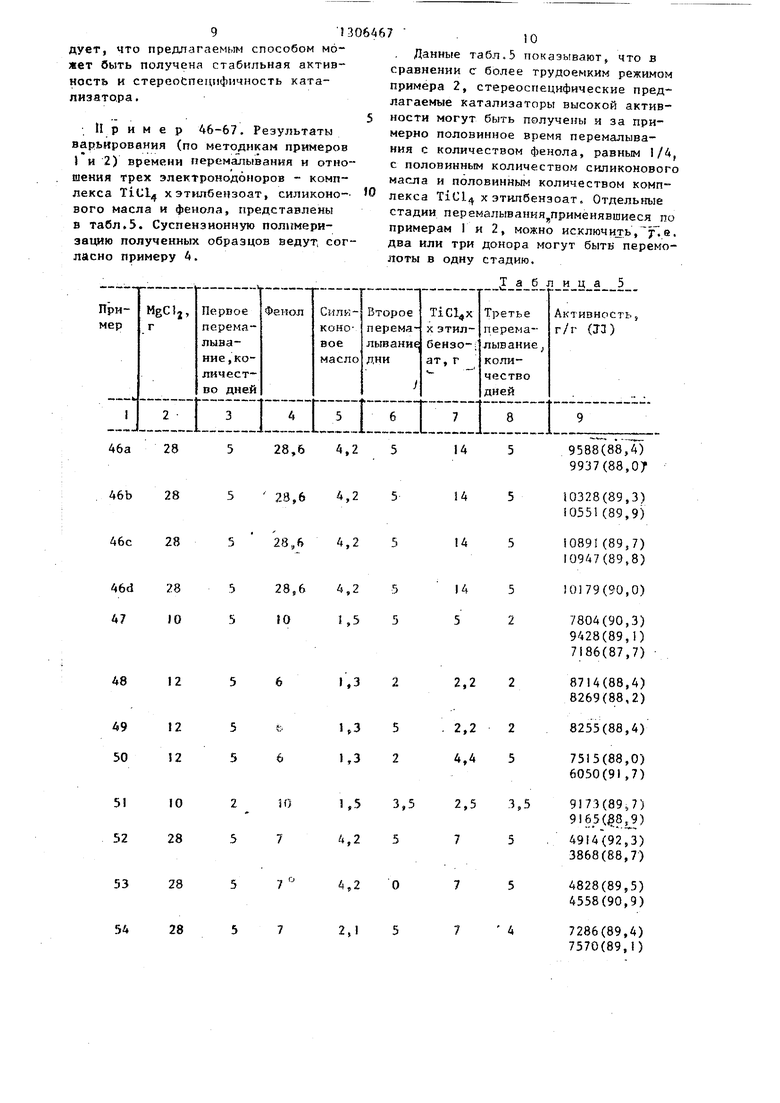

дует, что предлагаемым способом м6- Данные табл.5 показывают что в

сравнении с более трудоемким режимом примера 2, стереоспецифические предлагаемые катализаторы высокой актив- 5 кости могут быть получены и за примерно половинное время перемалывания с количеством фенола, равньм 1/4,

жет быть получена стабильная активность и стереоСпецифпчность катализатора.

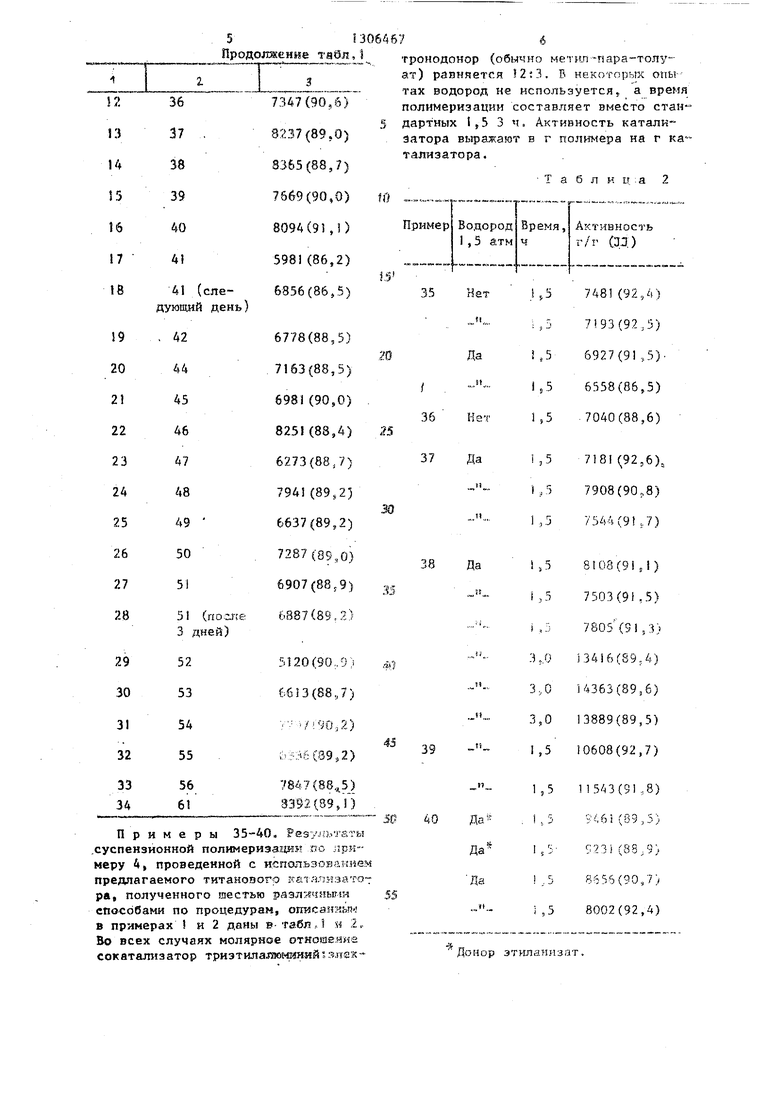

Пример 46-67, Результаты варьирования (по методикам примеров 2) времени перемалывания и отношения трех электронодоноров - компс половинным количеством силиконового масла и половинным количеством комп

лекса Т1СЦ х этилбензоат, силиконе- 0 „екса х этипбензоат. Отдельше

вого масла и фенола, представлены в табл.5. Суспензионную полимеризацию полученных образцов ведут, согласно примеру 4.

стадии перемалывания применявшиеся по примерам 1 и 2, можно исключи гь,у.е. два или три донора могут бытв перемолоты в одну стадию.

285 28,6А,25

285 28,64,25

285 28,64,25

JO5 to1,55

125 61,32

с половинным количеством силиконового масла и половинным количеством комп

„екса х этипбензоат. Отдельше

стадии перемалывания применявшиеся по примерам 1 и 2, можно исключи гь,у.е. два или три донора могут бытв перемолоты в одну стадию.

,Т а б л и ц а 5

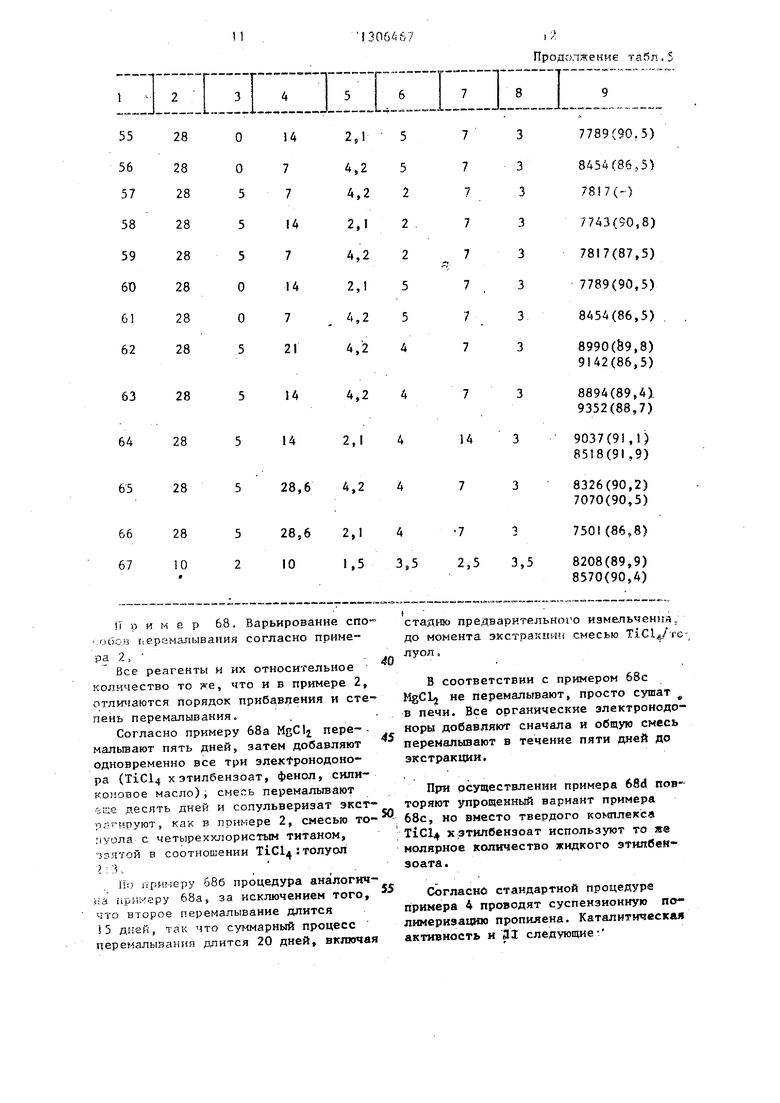

ii р и м е р 68, Варьирование спо :оио,в 11ерамалываиия согласно приме™ ра 2.

Все реагенты и их относительное количество то же, что и в примере 2, отл№ аются порядок приба.вления и степень перемалывания.

Согласно примеру 68а MgClj пере- - мапьшают пять дней, затем добавляют одновременно все три элeкtpoнoдoнo- ра {TiCl4 Xэтилбензоат, фенол, силиконовое масло); смесь перемальшают .:гце десять дней и сопульвериэат экст

рйгируют, как в примере 2, смесью тоГ1уола с четыреххлористым титаном, jsHTofl в соотношенин Т1СЦ: толуол

гфи зеру б8б процедура аналогич- ка примеру 68а, за исключением того, что второе перемалывание длится 5 дней, так что суммарный процесс перемалывання длится 20 дней, включая

Продолжение табл.5

предварительного измепьчения, до момента экстракпип смесью луол,

В соответствии с примером 68с MgCLj ие перемалывают, просто сушат в печи. Все органические электронодо- норы добавляют сначала и общую смесь перемалывают в течение пяти дней до экстракции.

Прги осуществлении примера 68d пов- торяют упрощенный вариант примера 68с, ио вместо твердого комплекс TiCI X.этилбензоат используют то же моляриое количество жидкого зткпбеЯ - эоата.

Согласий стандартной процедура примера 4 проводят суспензионную полимеризацию пропилена. Каталитическая активиость и 31 следующие

р

имер

Активность, г ПП/г кат

(11)

0409 (89, 2). 9788(9,А) 10357(90,2) 10306(89,4) 69 Влияние поемекн

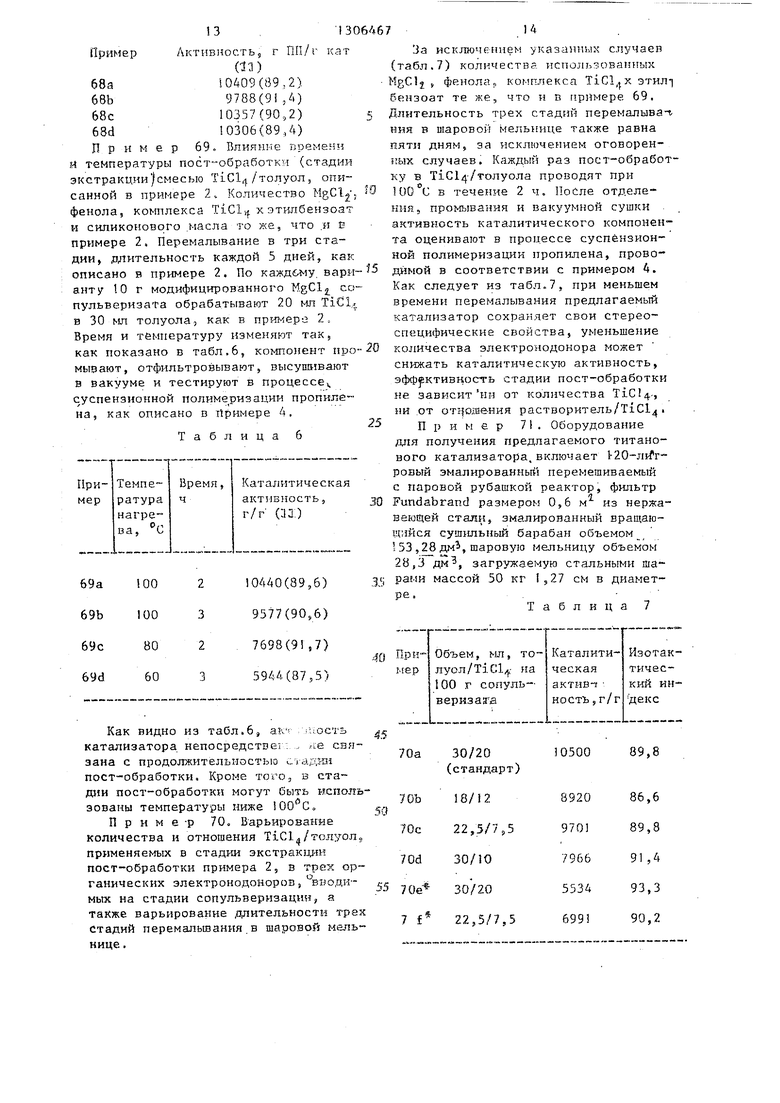

м температуры пост-обработки (стадии экстракции |смесыо TiCl /толуол, описанной в примере 2. Количество MgClj, фенола, кo mлeкca TiCli х этилбензоат и силиконового .масла то же, что и Е примере 2. Перемалывание в три стадии, длительность каждой 5 дней, как описано в примере 2. По каждбму, варианту 10 г модифицированного MgClj со- пульверизата обрабатывают 20 мл TiCl,.;, в 30 мл толуола, как в примере 2. Время и температуру изменяют так, как показано в табл.6, компонент про мыэают, отфильтровывают, высупшвают в вакууме и тестируют в процессе. суспензионной полиме ризации пропилена, как описано в Примере 4.

Таблица 6

..

Как видно из табл.6, ак iitocTb катализатора непосредствез : ., яе связана с продолжительностью с гадкз пост-обработки. Кроме того, в стадии пост-обработки могут быть использованы температуры ниже

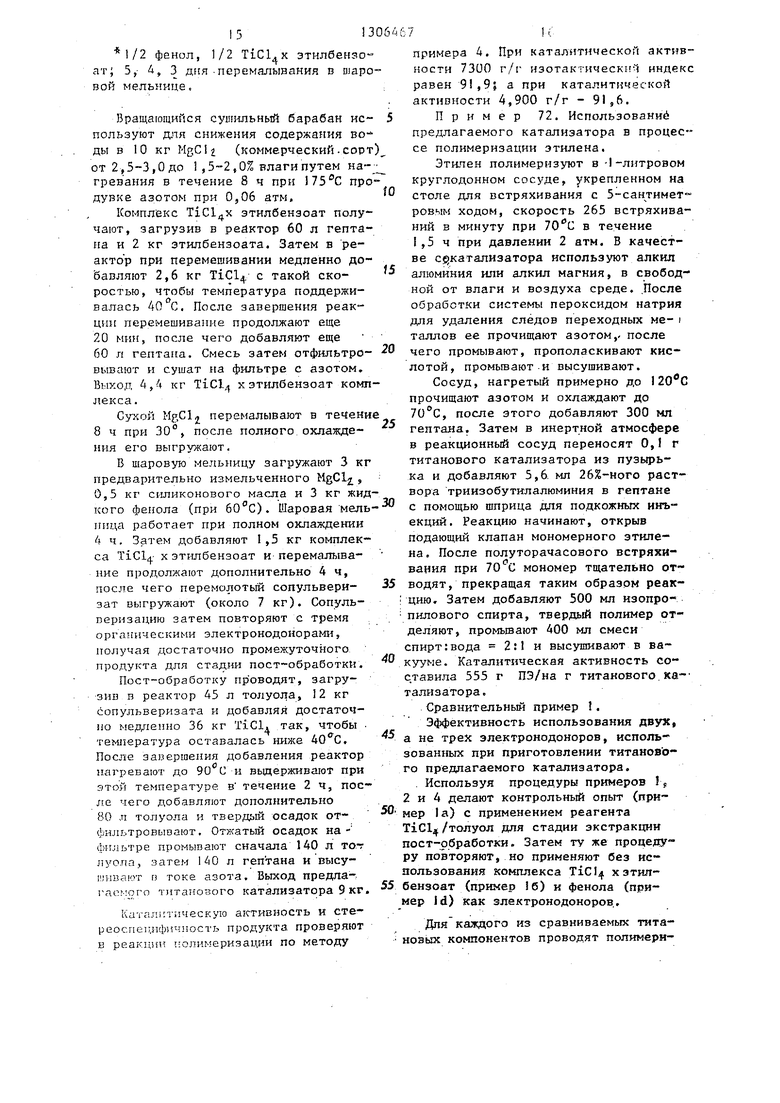

П р и м е -р 70. Варьирование копичества и отношения TiCl /толуол, применяемых в стадии экстракции пост-обработки примера 2, в трех ор ганических электронодоноров, мых на стадии сопульверизацин, а также варьирование .длительности трек стадий перемальшания.в шаровой мель вице.

20

25

За исключением указанных случаев (табл.7) количества использова ных MgClj фенола,, Kot. nJseKca TiCl.x этил- бензоат те же, что и в примере 69. Длительность трех стадий перемалыва-г ння в шаровой Мельнице также равна пяти дням, за исключением оговоренных случаев. Каждый раз пост-обработку в Т1С14-/толуола проводят при 100 С в течение 2 ч. После отделения, промывания и вакуумной сушки . активность каталитического компонента оценивают в процессе суспензионной полимеризации пропилена, проводимой в соответствии с примером 4. Как следует из табл.7, при меньшем времени перемалывания предлагаемый катализатор сохраняет свои стерео- специфические свойства, уменьшение количества электронодонора может cнJiжaть каталитическую активность, эффективность стадии пост-обработки не зависит ни от количества TiCl4- ни .от отг}о/шения растворитель/TiCl .

Пример 7. Оборудование для получения предлагаемого титанового катализатора, включает 1-20-л1 г- ровый эмалированньш перемешиваемый с паровой рубашкой реактор, фильтр Furidabrand размером 0,6 м из нержавеющей стали, змалиронанный вращающийся сушильный барабан объемом 1 53 ,28 дм, шаровую мельницу объемом 28,3 дм, загружаемую стальными шарами массой 50 кг j27 см в диаметТаблица 7

1/2 фенол, 1/2 этилбензо- ат; 5,- А, 3 дня .перемааывания в DJapo вой мельнице.

Вращающийся сушильный барабан ис пользуют для снижения содержания во ды в 10 кг MgC (коммерческий.сорт от 2,5-3,0 до 1 ,5-2,0% влаги путем нагревания в течение 8 ч при про дувке азотом при 0,06 атм,

Комплекс этилбенэоат получают, загрузив в реактор 60 л гептана и 2 кг этилбензоата. Затем в реактор при перемешивании медленно до- Вавляют 2,6 кг TiCb. с такой око-

ростью, чтобы температура поддерживалась 40 С. После завершения реакции перемешивание продолжают еще 20 мин, после чего добавляют еще ГзО л гептана. Смесь затем отфильтро- вывагат и сушат на фильтре с азотом. Выход 4,4 кг х этилбензоат комплекса.

Сухой Mp.Cl перемалывают в течени 8 ч при 30°, после полного охлаждения его выгружают,

В шаровую мельницу загружают 3 кг предварительно измельченного MgClj, 0,5 кг силиконового масла и 3 кг жидкого фенола (при ). Шаровая мель пица работает при полном охлаждении 4 ч. Затем добавляют 1,5 кг комплекса Т1СЦ X этилбензоат и перемалывание продолжают дополнительно 4 ч, после чего перемолотый сопульвери- зат выгружают (около 7 кг). Сопуль- веризацию затем повторяют с тремя органическими электронодонорами, получая достаточно промежуточного. продукта для стадии пост-обработки.

Пост-обработку пр оводят, загрузив в реактор 45 л толуола, 12 кг сопульверизата и добавляя достаточно медленно 36 кг TiCl. так, чтобы температура оставалась ниже , После завершения добавления реактор нагревают до 90 С и выдерживают при этой температуре в течение 2ч, пос

ле чего добавляют дополнительно

80 л толуола и твердый осадок отфнльтровывают. Отжатый осадок на- фгьчьтре промывают сначала 140 л то.т луола, затем 140 л гептана и высу- нгивают п токе азота. Выход предла-;

титанового катализатора 9 КГ.

Каталитическую активность и сте- реоспеи.ифич юстт продукта проверяют в реак1дии полимеризации по методу

примера 4. При каталитической активности 7300 г/г нзотактически- индек равен 91,9; а при каталитической активности 4,900 г/г - 91,6.

Пример 72. Использование предлагаемого катализатора в процес се полимеризации этилена.

Этилен иолимеризуют в -I-литровом круглодонном сосуде, укрепленном на столе для встряхивания с 5 сантимет ходом, скорость 265 встряхиваний в минуту при в течение i,5 ч при давлении 2 атм. В качестве с катализатора используют алкил алюминия или алкил магния, в свободной от влаги и воздуха среде, .После обработки системъ пероксидом натрия для удаления следов переходных ме- i таллов ее прочищают азотом,- после чего промывают, прополаскивают кислотой, промывают-и высушивают.

Сосуд, нагретый примерно до прочищают азотом и охлаждают до 70 с, после этого добавляют 300 мп гептана. Затем в инертной атмосфере в реакционный сосуд переносят 0,1 г титанового катализатора из пузырька и добавляют 5,6. мл 26%-ного раствора триизобутилалюминия в гептане с помощью шприца для подкожных инъекций. Реакцию начинают, открыв подающий клапан мономерного этилена. После полуторачасового встряхивания при мономер тщательно отводят, прекращая таким образом реак- ; цию. Затем добавляют 500 мл изопро- пилового спирта, твердый полимер отделяют, промьтают 400 мл смеси спирт;вода 2:1 и высушивают в вакууме. Каталитическая активность со- с,тавила 555 г ПЭ/на г титанового, катализатора.

Сравнительный пример I. Эффективность использования двух, а не трех электронодоноров, исполь- зованных при приготовлении титано8о го предлагаемого катализатора.

. Используя процедуры примеров If 2 и 4 делают контрольный опыт (пример 1а) с применением реагента TiCl /толуол для стадии экстракции пост-обработки. Затем ту же процедуру повторяют, но применяют без нс пользования комплекса TiC Ц х этил- беизоат (пример б) и фенола (пример Jd) как злектронодоноров..

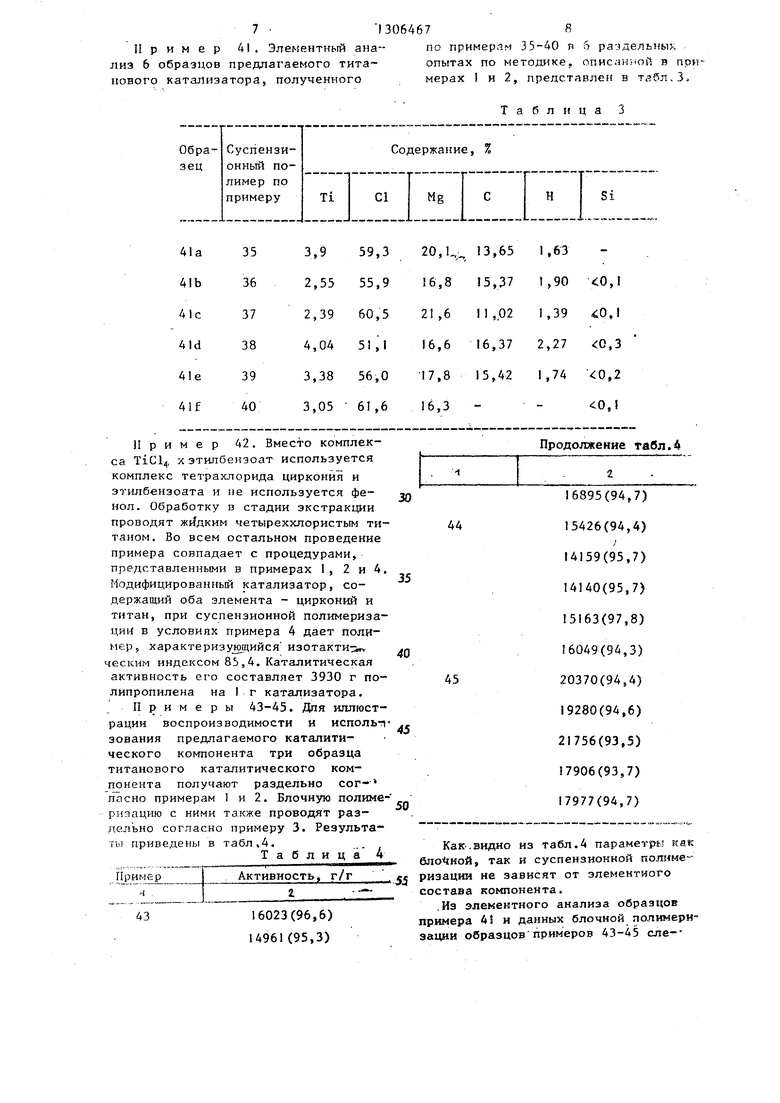

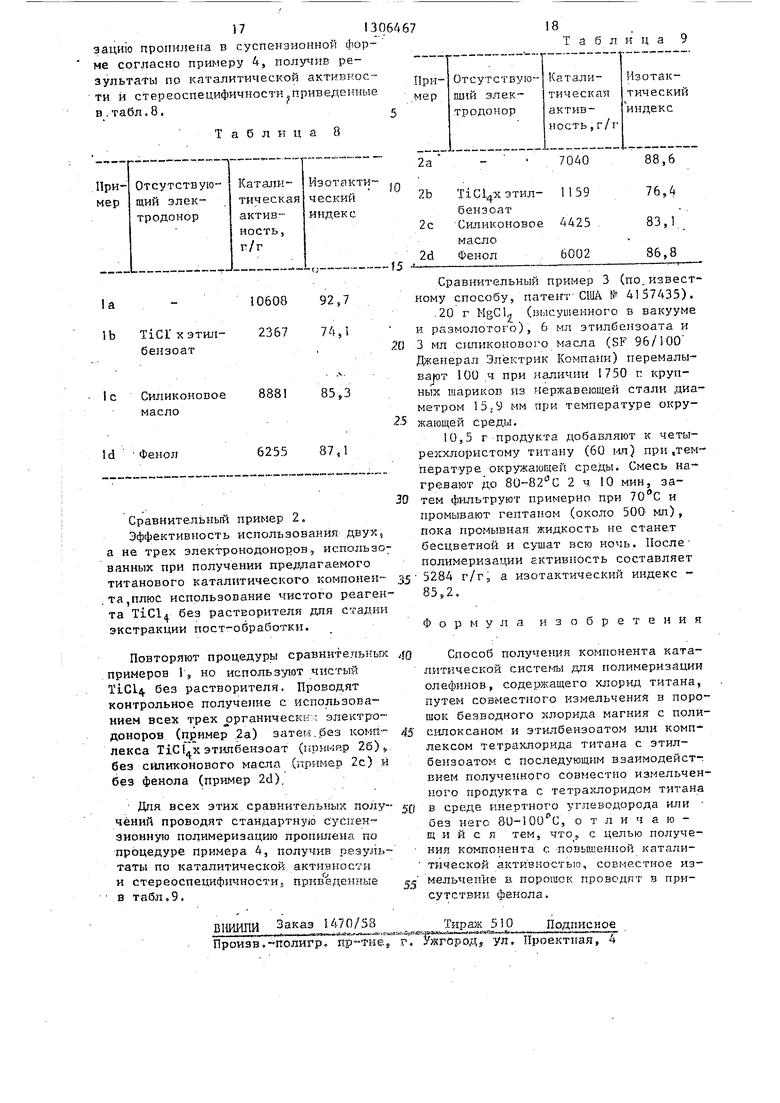

Для каждого из сравниваемых тита- нозьж компонентов проводят полимернэацию пропилена в суспензионной форме согласно примеру , полугщв результаты по каталитической активьтос-- ти и сТереоспецифичности.приведенные в.табл.8.

Таблица 8

бепзоат

1с Силиконовое 888 85,3 масло

Id Фенол

6255 87,1

Сравнительный пример 2.

Эффективность использования двух, а не трех электронодоноров, использованных при получении прерлагаемого титанового каталитического компонен™ , та,плюс использование чистого реагента TiCl без растворителя дпя стадии экстракции пост-обработки.

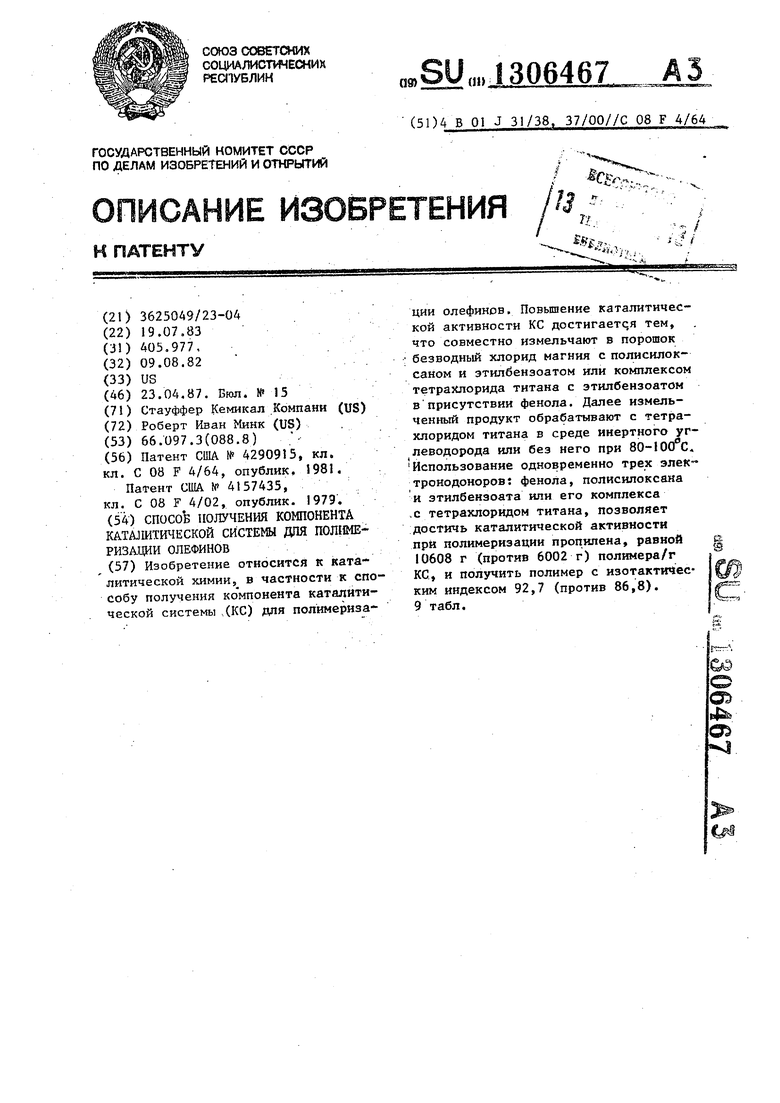

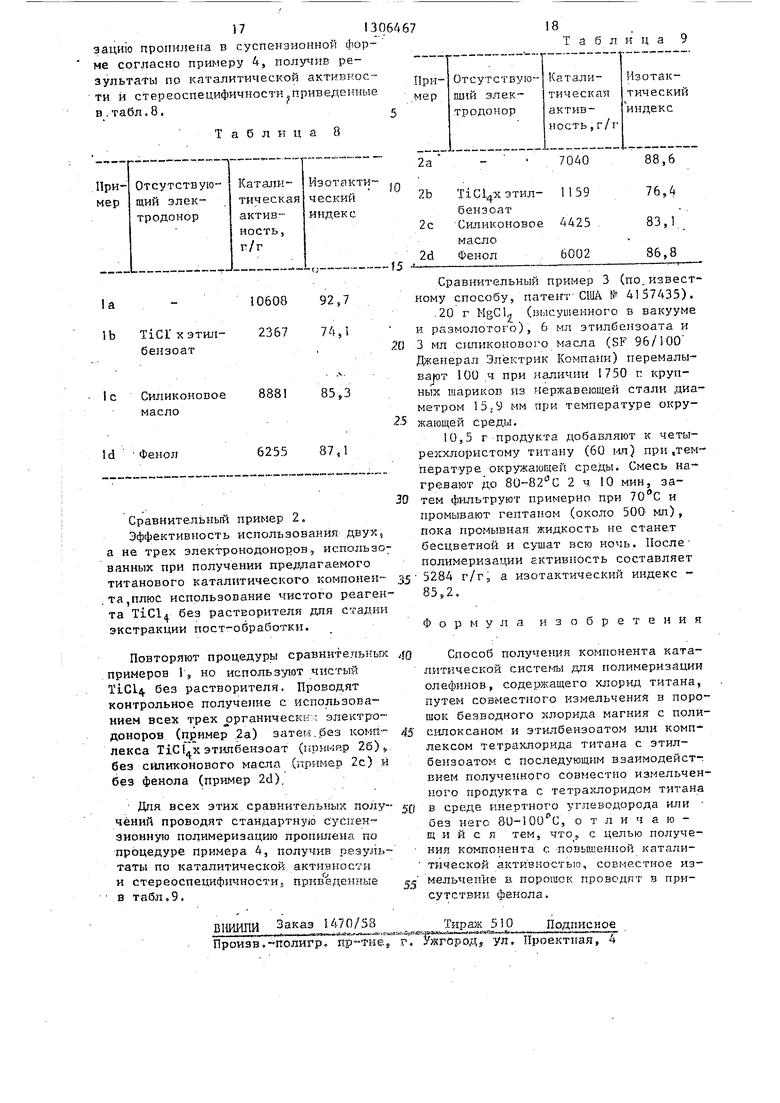

Повторяют процедуры сравнительных 0 примеров Г, но используют чистый Т1СЦ без растворителя. Проводят контрольное получение с использованием всех трех ррганически.; электродоноров (пример .2а) затем.без комп- 45 лекса TicЦх этилбензоат (прикяр 26)„, без силиконового масла (пример 2с) и без фенола (пример 2d),

Дпя всех этих,сравнительных полу- п чёний проводят стандартную с усгиен эионнуто полимеризацию пропшгепа по процедуре примера 4, получив peayjib- таты по каталитической активнос7и и стереоспецнфичностиз прив%деннь1е j,j в табл.9.

ВШШПЙ Заказ 1470/5В

Способ получения компо литической систем ; дпя по олефинов, содержащего хло путем совместного измельч шок безводного хлорида ма ciwoKcaHOM и этилбензоато лексом тетрахлорида титан бензоатом с последующим в вием полученного совместн ного продукта с тетрахлор в среде инертного углевод без него бО-ЮО С, отл щий с я тем, что. с це ния KcjMnoHBHTa с повьшшнн тической активностью, сов мельчение в порошок прово сутствии фенола.

Тираж 5Ш Подписное

:-.-ai.f,..b--bub-.t-.,.....-.r-.,, , ir-i,.- -т-т, L-ir-r

Произв.полигр. np-i-Hej г. Ужгород, ул. Проектная, 4

Таблица 9

Сравнительный пример 3 (по.известному способу, патент США № 4157А35). .20 г MgCU (Бысуи1енного в вакууме и размолотого), 6 мл этилбензоата и 3 мл С1ШИКОНОВОГО масла (SF 96/100 Дженерал Элетчтрик Компани) перемалывают 10U ,ч при наличии 1750 г крупных шариков пз нержавеющей стали диаметром 15;У мм при температуре окружающей среды.

iO,5 г продукта добавляют к четы- реххлористому титану (60 мп) при .температуре окружающей среды. Смесь на- гревают до 80--82 с 2 ч 0 мин, затем фильтруют примерно при и промывают гептаном (около 500 мл), пока промывная жидкость не станет бесцветной и сушат всю ночь. После- полимеризации активность составляет 5284 г/г, а изотактнческий индекс - 85,2,

Формула изобретения

Способ получения компонента каталитической систем ; дпя полимеризации олефинов, содержащего хлорид титана, путем совместного измельчения в порошок безводного хлорида магния с поли- ciwoKcaHOM и этилбензоатом или комплексом тетрахлорида титана с зтил- бензоатом с последующим взаимодейст-. вием полученного совместно измельченного продукта с тетрахлоридом титана в среде инертного углеводорода или без него бО-ЮО С, отличающий с я тем, что. с целью получения KcjMnoHBHTa с повьшшнной каталитической активностью, совместное измельчение в порошок проводят в присутствии фенола.

| название | год | авторы | номер документа |

|---|---|---|---|

| Компонент катализатора для полимеризации пропилена | 1977 |

|

SU786863A3 |

| Способ получения твердого компонента катализатора для полимеризации @ -олефина | 1984 |

|

SU1614749A3 |

| Способ получения каталитического компонента для стереорегулярной полимеризации альфа-олефинов | 1979 |

|

SU1080731A3 |

| Каталитическая композиция для полимеризации альфа-олефинов | 1976 |

|

SU784741A3 |

| Способ получения катализатора полимеризации пропилена | 1978 |

|

SU1582989A3 |

| КАТАЛИЗАТОР ПОЛИМЕРИЗАЦИИ ПРОПИЛЕНА И СПОСОБ ПОЛУЧЕНИЯ ПОЛИПРОПИЛЕНА ПОЛИМЕРИЗАЦИЕЙ ПРОПИЛЕНА В ПРИСУТСТВИИ КАТАЛИЗАТОРА | 1991 |

|

RU2050366C1 |

| КАТАЛИТИЧЕСКИЙ КОМПОНЕНТ ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ И КАТАЛИЗАТОР, ВКЛЮЧАЮЩИЙ ТАКОВОЙ | 2010 |

|

RU2525402C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА НА НОСИТЕЛЕ | 1988 |

|

RU2048478C1 |

| Способ получения полипропилена | 1981 |

|

SU1457813A3 |

| Способ получения поли (оксиорганофосфат) фосфоната | 1979 |

|

SU952110A3 |

Изобретение относится к каталитической химии, в частности к способу получения компонента каталитической системы (КС} для полимеризации олефинов. Повышение каталитической активности КС достигаетця тем, что совместно измельчают в порошок безводный хлорид магния с полисилок- саном и этилбензоатом или комплексом тетрахлорида титана с этилбензоатом в присутствии фенола. Далее измельченный продукт обрабатывают с тетра- хлоридом титана в среде инертного углеводорода или без него при 80-100 с. Использование одновременно трех элек троиодоноров: фенола, полисилоксана и этилбензоата или его комплекса ,с тетрахлоркдом титана, позволяет ДОСТИЧЬ каталитической активиостн при полимеризации пропилена, равной 10608 г (против 6002 г) полимера/г КС, и получить полимер с изотактичес- КИМ индексом 92,7 (против 86,8). 9 табл. о ы

| Патент США № 4290915, кл | |||

| кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Патент США fP 4157435, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1987-04-23—Публикация

1983-07-19—Подача