(54) КОМПОНЕНТ КАТАЛИЗАТОРА ДЛЯ ПОЛИМЕРИЗАЦИИ Изобретение относился к компонентам катализатора для полимеризации пропилена, входящим в состав каталитических систем, включающих галогенид титана и алюмоорганическо соединение. Известен компонент катализатора для полимеризации пропилена, содержащий треххлористый титан l . Недостатком каталитической системы, содержащей этот компонент, является образование большого количества аморфного или растворимого в углеводородах полимера. наиболее близким к изобретению является компонент катализатора для полимеризации, включающий хлорпроиз ;-водное трехвалентного титана и кето ацетофенон, бензофенон, ацетон 2 Указанный компонент готоэят измельч нием треххлористого титана в присутствии кетона до исчезновения дифракционной картины, характеризующей исходную кристаллическую структ ру. Полученный компонент затем экстрагируют органическим растворителем. Недостатком известного компонента является нешлсокая степень стере регулярности (до 93,9%), Кроме того ПРОПИЛЕНА светочувствительность некоторых кетонов, например бензофенона и его производных, приводит к понижению стабильности полимеров. С целью повышения селективности катализатора к образованию стереорегулярных полимеров согласно данному изобретению компонент катализатора для полимеризации пропилена содержит в качестве кетона насыщенный моноциклический или бициклический монотерпеновый кетон в количестве 3,1-13,3% по весу от хлорпроизводного трехвалентного титана. В качестве указанного кетона используют вещества, выбранные из группы; включающей камфору, фенхон-1, туйон, ментон и лаурой. Отличительными признаками изобретения, являются использование в качестве кетона перечисленных выше соединений, относящихся к моноциклическим или бициклическим монотерпеновым кетонам, и выбранное соотношение веса кетона к весу хлорпроизводного трехвалентного читана. Компонент катализатора согласно изобретению готовят измельчением в порошок монотерпенового кетона sfiecте с треххлористым тит.хном. Треххлористый титан может быть получен различными способами, включая восстановление четыреххлористого титана металлом, например алюминием или титаном, причем восстановленный материал является дробленым или предпочтительно недробленым; восстановление четыреххлористого титана водородомj восстановление четыреххлористого титана металлорганическим соединением, например алюминийалкилом; или измельчение смеси треххлористого титана и.галогенида металла III группы, например галогенида алюминия.

Монотерпеновый кетон берут в количестве приблизительно 3,1-13,3% от .веса треххлористого титана. При расчете количества монотерпеновогокетона исходят из общего, йёса хлорпроизводного трехвалентного титана, так, например, если применяют галогенид титана, восстановленный алюминием, то исходят из ЗТ С1„А1СЦ, а не из одного TiCl/.

Измельчение может быть осуществлено в шаровой мельнице или в другом измельчающем устройстве подходящих размеров в отсутствии разбавителей и в атмосфере инертного газа, например азота или аргона, в отсутствии кислорода, воды и других катализаторных ядов.притемпературе и продолжительности измельчения, необходимых для превращения содержащейся в измельчающем аппарате смеси в пылевидный состав, который, соедин.яясь с алкминийорганическими соединениями, образует активный катализатор, позволяквдий получить стереорегулярный .полимер.

Обычно, если применяют обычные шаровые мельницы, процесс измельчения проводят в течение 30-9-0 ч при 30-70®С. Наилучшие результаты получаются при температуре 45-65 е и продолжительности измельчения 40-80 ч Аппарат для измельчения, описанный в патенте США 3688992, отличается большой скоростью измельчения и позволяет уменьшить продолжительность измельчения до 3-12 ч.

Использование каталитических систем, включающих компонент, полученный согласно данному изобретению, позволяет получать полипропилен со степёиью стереорегулярности до 96,5% по,сравнению с максимальной степенью стереорегулярности 93,9%, достигнуто с использованием известных каталитических систем 23 .

Пример.

А. Получение катализатора. . в лабораторную шаровую мельницу С внутренним диаметром 11 и длиной 15 см загружают 875 г намагниченных стальных шаров диаметром 1 см, промывают ацетоном, высушивают в печи при и помещают в перчаточный

бокс, заполненный азотом, при абсолютном ртрутствии воздуха и влаги.

Затем в мельницу загружают камфору (около 2,7 г) и мельницу встряхивают с целью равномерного распределения камфоры. Затем в мельницу добаляют 50 г трихлорида титана, полученного восстановлением тетрахлорида титана металлическим алюминием. Он представляет собой продукт совместной кристаллизации, соответствую|щий формуле ЗТ i С lij- А1 С 1, (TiClixA фирмы Stauffer Chemical Со, Spec, Cham.DiV.Вестпорт, Коннектикут). Мельницу снова встряхивают с целью равномерного перемешивания содержимого, затем герметично закрывают и вращают со скоростью 110 об/мин в течение 45 ч при 50с. Постоянство температуры поддерживают при помощи системы, состоящей из установленной в глухом канале внутри мельницы термопары, регулятора температуры и самописца. Тепло извне подводят в вид инфракрасного излучения. К концу 45часового периода компонент каталитической системы, состоящий из тонкизмельченных, в основном не слипшихся частиц переносят в сосуде в перчаточный бокс, где испытывают на активность и показатель стереорегулярности, как описано в пункте Б.

Б, Получение полимера.

В примере описана методика проведения испытаний, которые состояли в определении активности катализатора и показателя стереорегулярности продукта, полученного с применением компонентов катализатора, описанных в пункте А. -.

В автоклав с рубашкой емкостью 3,76 л, оборудованный мешалкой, делакицей 600 об/мин, загружают 1 л сухого гептана. Около 0,3 г продукта полученного по пункту А, суспенруют в гептане в атмосфере азота, затем добавляют еще 500 мл гептана и 8 мл 20%-ного (по весу) раствора диэтилалюминийхлорида в гептане. В автоклав загружают еще 0,5 л сухого гептана и закрывают. Температуру поддерживают на уровне 70ОС, и так как давление азота в автоклаве повышается, из автоклава выпускают газ с целью сохранения постоянного давления в автоклаве. Затем вводят газообразный водород до парциальног давления 0,2 кгс/см и пропилен до общего давления 9,8 кгс/см. В процессе полийеризации вводят дополнительно пропилен для поддержания указанного давления. Пропилен очищают путем пропускания его через колонну с медным катализатором с целью удаления следов кислорода и чрез молекулярное сито (Linde тип 4А с целью удаления следов воды. Опытная полимеризация продолжается в течение 3 ч. По окончании этого периода катализатор подвергают разложению путем добавления смеси изоп панол/метанол, затем продукт полимеризации отфильтровывают, промывают смесью изопропана/вода, сушат в течение ночи ПРИ и взвешивают. Около 10 г сухого полимера экстраги руют гептаном в течение 3 ч в экстр торе Сокслета. Количество (в процен тах) неэкстрагированной части поли мера обозначают C-ji. i . Из аликвотной части соединенных фильтратов и промывных жидкостей определяют путем отгонки растворителей количество ра створимого полимера, содержащегося в фильтрата :. АКТИВНОСТЬ катализатора определяют как количество сухого твердого полимера (полученного в результате реакции) в граммах на грамм содержащего Т i С Irjj катализатора, полученного по пункту А; средняя активност для двух серий опытов составляет 99 Показатель стереорегулярности (ПС), указывающий количество полученного нерастворимого полимера, оп ределяют по следующей формуле: C-J 1)С Вес твердого полимера Вес всего полученного полимераОбщее количество полученного полимера включает упомянутый нерастворимый материал (стереорегулярный) а также полимер, растворимый в кипя щем гептане и растворимый в соединенном фильтрате и промывных водах. Для полимера, полученного в двух сериях опытов с применением катализатора, полученного по пункту А, средний ПС составил 98,3. Сравнительный пример 1. С целью демонстрации эффективности камфоры в мельницу загружают один трихлорид титановый материал TiCln-A (50 г)и измельчают его в течение 48 ч при 50 С. После проведения реакции поли меризации в условиях, аналогичных описанным в примере 1, получают для двух серий опытов среднюю активност 796 и средний ПС 89,6. Готовят вторую партию измельченного А , для двух серий опытов с применением этого материала получают среднюю активность 828 и средний ПС 89,6. Э результаты доказывают, что без прим нения терпенового кётона достигаются -меньшая активность катализатора и меньший ПС. П р и м е р 2. Повторяют процеДУРУ описанную в примере 1, с тем исключением, что берут около 2,8 г камфоры, перед загрузкой в мельницу камфору смешивают приблизительно с 0,058 г бромида натрия и измельчение продолжают в течение 43 ч при . При проведении полимеризации по методике, описанной в примере 1 но с применением 5 мл 20%-ного (пс5 весу) раствора диэтилалюминийхлорида в гептане получают активность 1350 и ПС 34,4. П р и м е р 3. Другую 1асть катализатора, полученного в примере 2, используют для получения полимера по методике, описанной в примере 1; получают активность 1386 и ПС 92,3. Пример 4. Еще раз часть катализатора, полученного в примере 2, используют для полученияполимера по методике, описанной в примере 1, с тем исключением, что для полимеризации берут около 0,627 г компонента катализатора; при этом получают активность 1188 и ПС 94,6. Примеры5и6. В этих двух примерах катализатор, полученный в примере 2, испытывают по методике полимеризации, описанной в примере 1 , с тем исключением, что применяют 5 мл 20%-ного (по весу) раствора диэтилалюминийхлорида в гептане , и, кроме того, в примере 5 под-. держивают температуру полимеризации 65°С, а в примере 6 - бО-с. В примере 5 получают активность 1217 и ПС 93,4, а в примере 6 получают ак-. тивность 1147 и ПС 94,0. Пример 7. Для демонстрации эффективности камфоры в качестве электронодонорного вещества в измельчающих устройствах различного типа , измельчают 6,525 г TiClj-A и 367 г камфоры в течение 11 ч при 48-50 С в-аппарате, описанном в патенте США № 3688992. Аппарат содержит 90,7 кг шаров из намагниченной нержавеющей стали диаметром 0,5 12,7мм. Подвод энергии составлял 7.,5 А, скорость вращения 285 об./мин. Измельченную смесь ТiС1j А-камфора просеивают для удаления всех частиц диаметром более 2,69 мм. Были проведены две опытные полимеризации с применением описанной просеянной смеси ТiС 1j А - камфора по общей методике, описанной в примере 1, пункт Б. Полимеризацию проводят в течение 4 ч при 70°С. Бьша получена средняя активность 1438 и ПС 92,8. П р и м е р 8. Повторяют опыт по методике, описанной в примере 7, с тем исключением, -что берут 6,20.0 г Т i С . Средняя активность для двух опытных полимеризаций составляет 1270, а средний ПС 90,8. В связи с тем, что свойства этого катализатора хуже, чем свойства катализатора, полученного в примере 7, сделано предположение, что компонент катализатора был загрязнен при измельчении. Пример 9. Еще раз повторяют процедуру, описанную в примере 7, но с применением 5,860 г TiCln-A и 330 г камфоры. Средняя активность для двух опытных полимеризаций tocтавляет 1222, а cpe,r;Hfl ПС 93,4.

Сравнительный пример. 2. Приблизительно такое же количество TiCUA, как в примере 7, измельчают без камфоры таким же способом, как описано в примере 7. Средняя активность для двух опытных полимеризаций составляет 1150, а ПС 90,1.

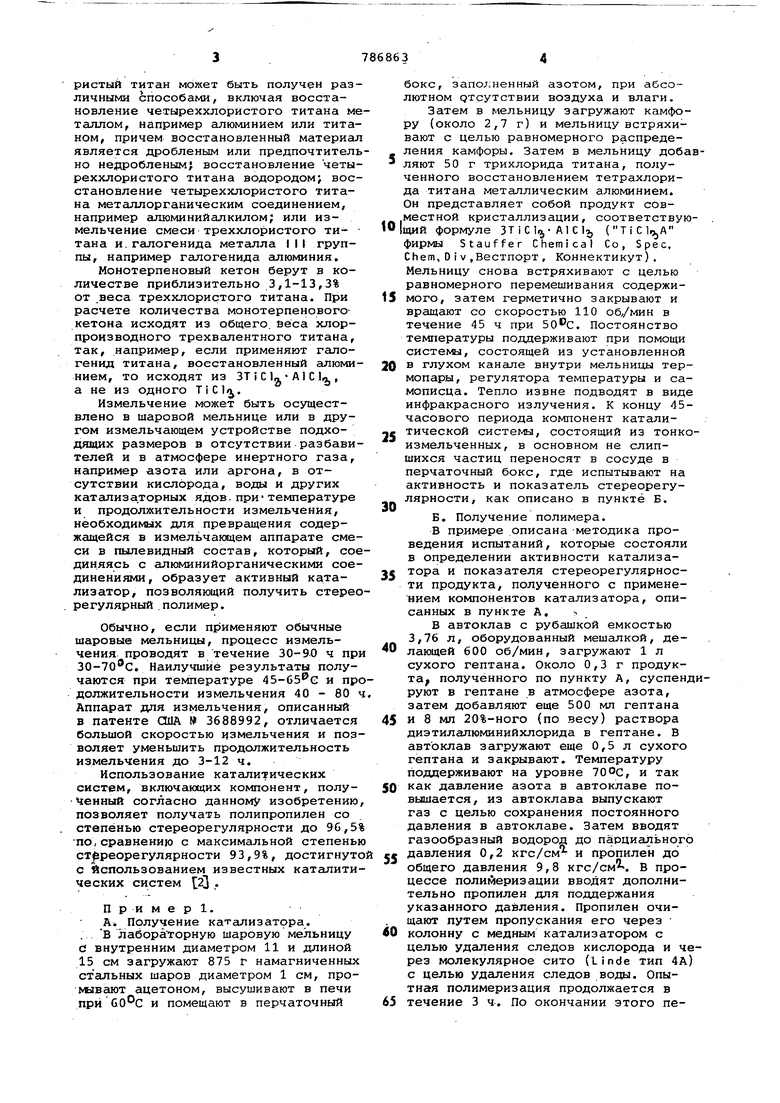

П РИМ еры 10-17. Катализатор готовят из TiCI.A, камфоры и бромида натрия в основном по методике, описанной в примере 7. В табл. 1 приведены количества ингредиентов, условия приготовления катализатора, а также полученные активность катализатора и ПС полимера. Если проводили более одной опытной полимеризации, проведенные активность и ПС являются средними для всех проведенных опытов.

Примеры 18 и 19. Чтобы показать эффективность изобретения при пониженной скорости измельчения, применяют оборудование/ описанное в примере 7, но его загружают 68 кг стальных шаров. Подводимая энергия составляет 6А, скорость вращения 285 об./мин. Были приняты условия, описанные в примере 1, если отсутствуют специальные оговорки.

В примере 18 8100 г ,,-А, 455 камфоры и 9,1 г бромида натрия измельчают при 24-400С в течение 2 ч, затем при 48-52 С в течение 11 ч для двух опытных полимеризаций была получена средняя активность 1173 и средний ПС 95,2. Пример 19 является в основном повторением примера 18 за тем исключением, что берут 8165 г А и компоненты измельчают сначала при 40 - в течение 1,5 ч и затем при 48-52с в течение 11,5 ч. Для двух опытных полимеризаций получают среднюю активность 1107 и срений ПС 95,3.

Сравнительный пример 3. Измельчают 8625 г ТiС 1 А без камфоры и без бромида натрия по методике, описанной в примерах 18 - 19. Измельчение проводят при 24 - 400с в те;Чение 3 ч и затем, при 48-520С в течение 11 ч. Для двух опытных полимерзаций 6tina получена средняя активность 1164 и средний ПС.89,8

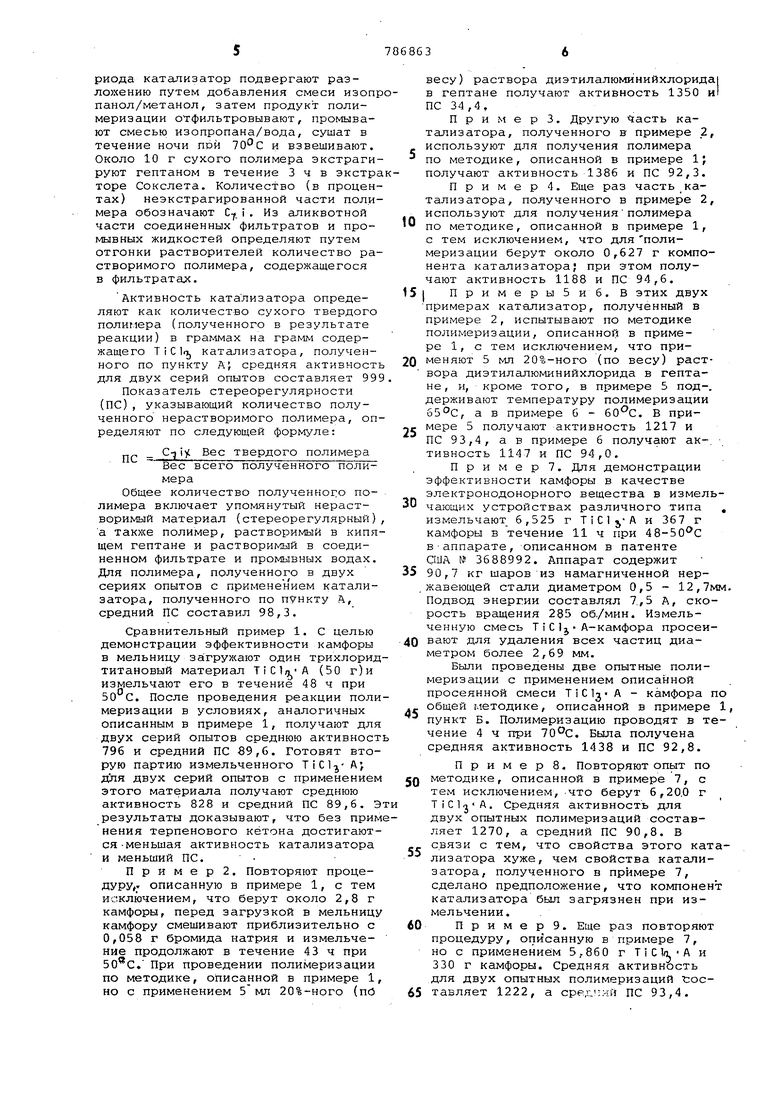

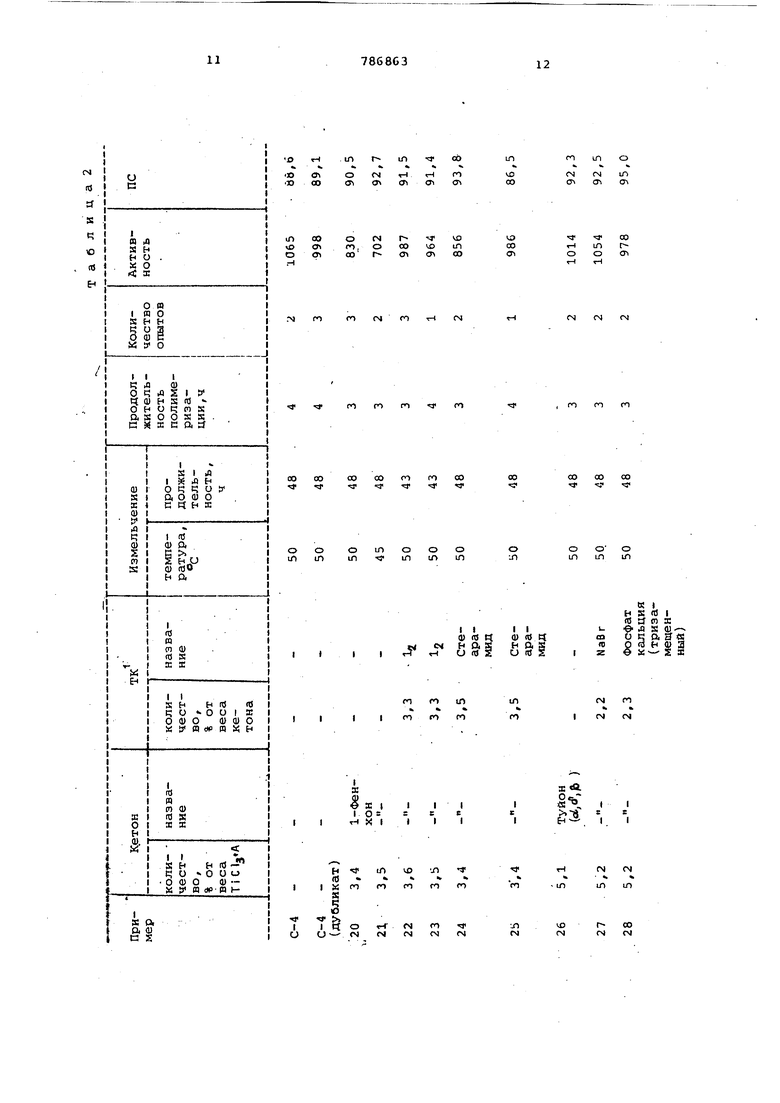

Примеры 20-34. В этих при-мерах показано применение различных других терпеновых кетонов, кроме камфоры, как в отсутствии, так и а присутствии третьего компонента. Применяют методику и оборудование, описанные в примере 1. Ингредиты, условия и результаты приведены в табл. 2. Во всех примерах при полимеризации применяют 8 мл раствора диэтилалюминийхлорида и полимеризацию осуществляют при 70-с. Сравнительный пример можно использовать для сравнения с трехчасовой опытной полимеризациейJ сравнительный приме 4 (С-4 в табл. 2) является повторенем примера 1 с тем исключением, что полимеризацию проводят в течение 4

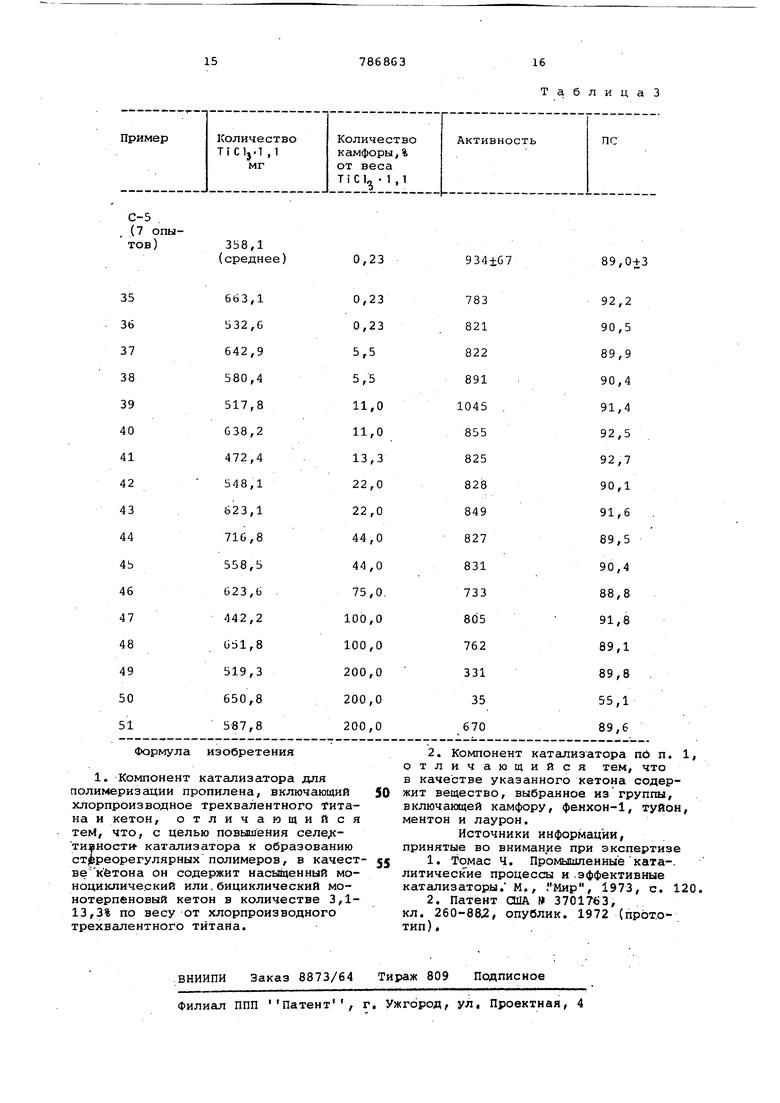

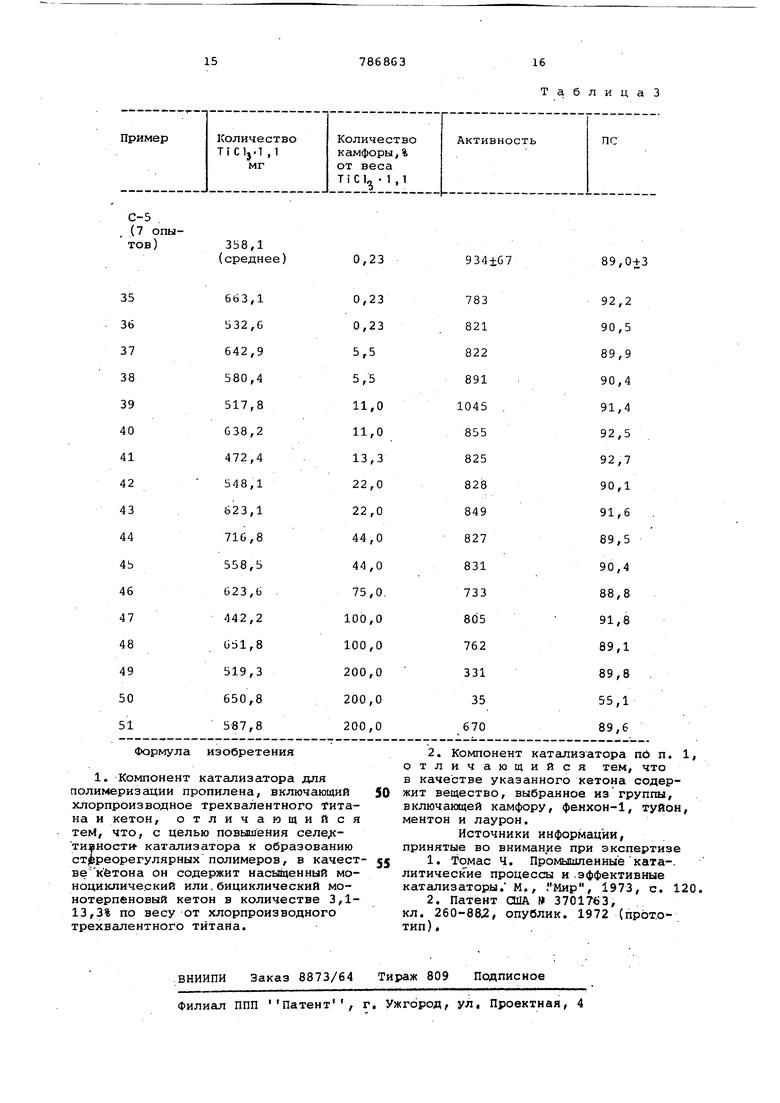

П р и м .е р ы 35-51. Чтобы показать эффективность добавлениятерпеновых кетонов in situ проводят ряд опытов, в которых сначала -в автоклав вводят трихлоридтитановый материал, затем камфору, затем 8 мл 20%-ного (по весу) раствора диэтилалюминийхлорида в гептане. В примере 51 добавляют 12 мл раствора диэтилалюминийхлорида. Применяют трихлорид титана в виде TiCli/ 1 ,1 , который соответствует Т i С 1, А, применявшемуся в предыдущих опытах, измельченному при 50 - в течение 48 ч и просеянному с целью удаления крупных комков и мелких частиц. Применяют оборудование и методику, описанные в примере 1,. пункт Б. В примере добавляют сначала диэтилалюминийхлорид, затем камфору и затем TiCli1,1. В табл. 3 даны результаты.

Пример 52. По методике, описанной в примере 1, измельчают 50,0 г TiGlj- Н с 5,6% камфоры от веса TiClx-H в течение 48 ч при . TicTjH получается восстановлением тетрахлоридтитана водородом и выпускается фирмой Стауффер Кэмикал, Вестпорт, Коннектикут. Две части измельченного компонента катализатора, одна весом 571,1 мг и друга весом 605,7 мг применяют для полимеризации по методике, описанной в примере 1. Были получены средняя активность 584 и средний ПС 85,5.

Сравнительный пример 6. Повторяю пример 52 за тем исключением, что камфору не добавляют и измельчение проводят в течение 48 ч при . Д двух опытных полимеризаций с применением в одном случае 556 ,.6 мг и во втором случае 532,1 мг получили среднюю активность 367 и средний ПС 37,6.

Таблица

Загружены следующие ингредиенты (г): 5500 TiClj.-A, 1000 измельченной смеси TIC1} А -камфора, приготовленной в примере 13, 350 свежей камфоры и 7 NaBr.

СП 00

о о

00

0

л

00

оо

«

о in

о

1Л

1Л

m

(N

VO

(N

оо

Ol

01

CTi

a

У

00

U)

о (N г Зчо

оо

t

п, о со

1Л

T-l in

01

Oi

оо

00 г- О

о о

со

00

00

со

со

Г«1

Ч

Ч

-у

ч

О

о ш

о

о

о

о ш

U1

tn

tn

1Л

к I

н s

(С a mI

& л s0)

0 к 0.3«

о ra ьЩ я

в -s ж

го гм

го

CM

1Л

ш

%

%

%

« CM

го

го

го

а: А

§ч

:

сч

N

ч

%

ш

in

оо сч

1О

г

гм

(N

358,1 (среднее)

ТаблицаЗ

0,23

934t67

89,04;3

Авторы

Даты

1980-12-07—Публикация

1977-02-25—Подача