113

Изобретение относится к области куэнечно-прессового машиностроения, а именно к устройствам, предназначенным для штамповки заготовки с обкатыванием.

Целью изобретения является повышение качества штампуемых деталей.

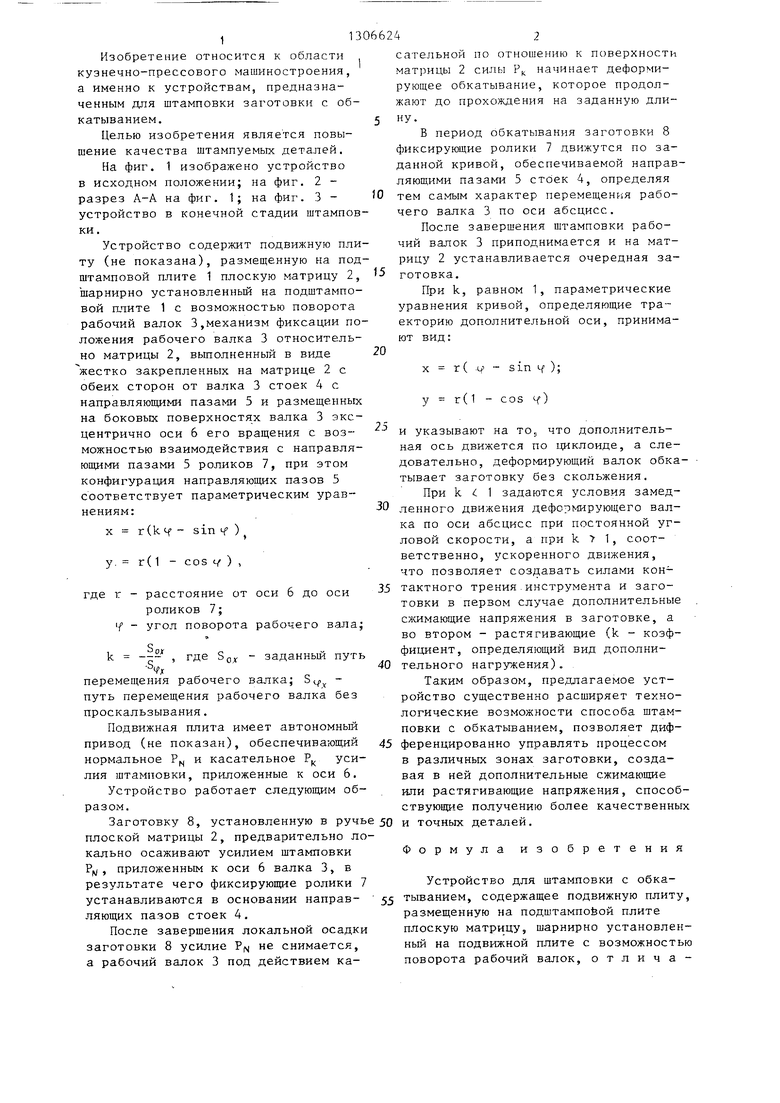

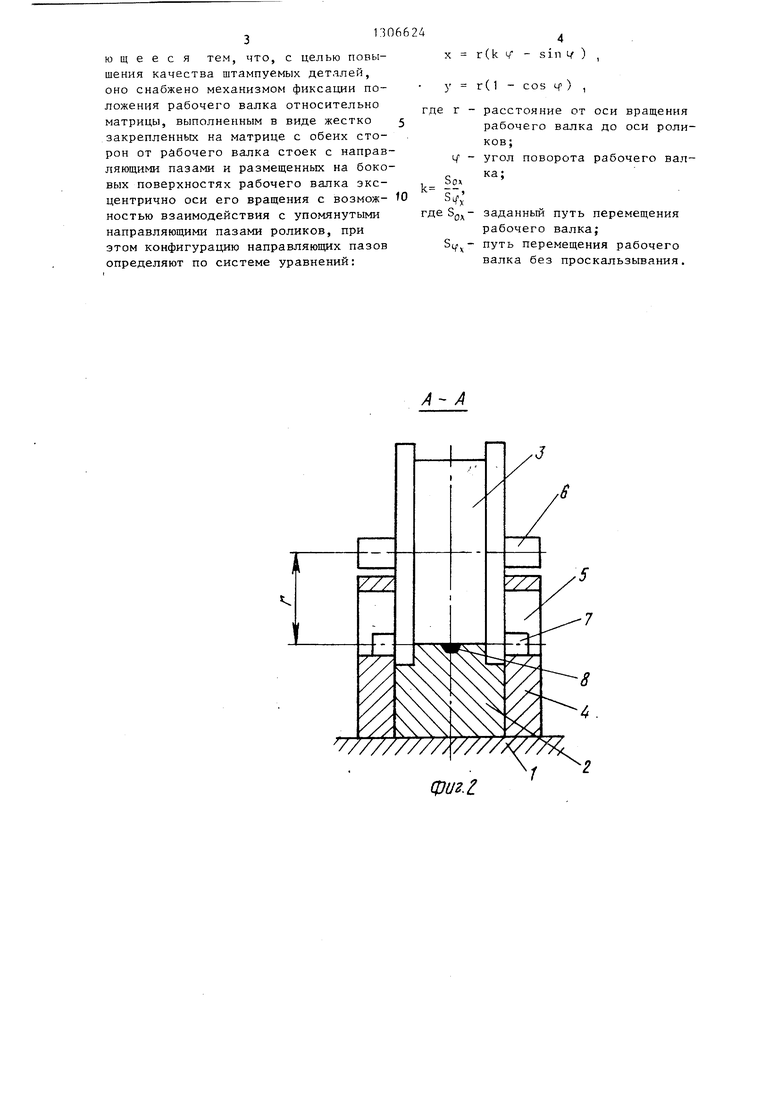

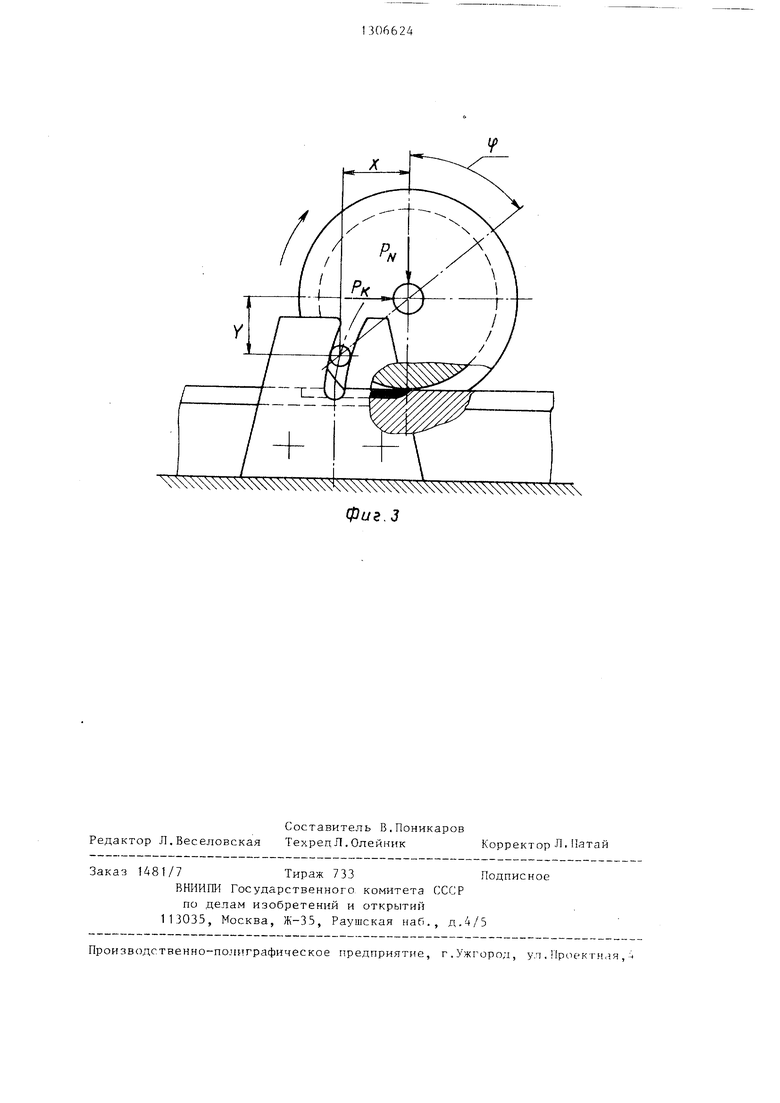

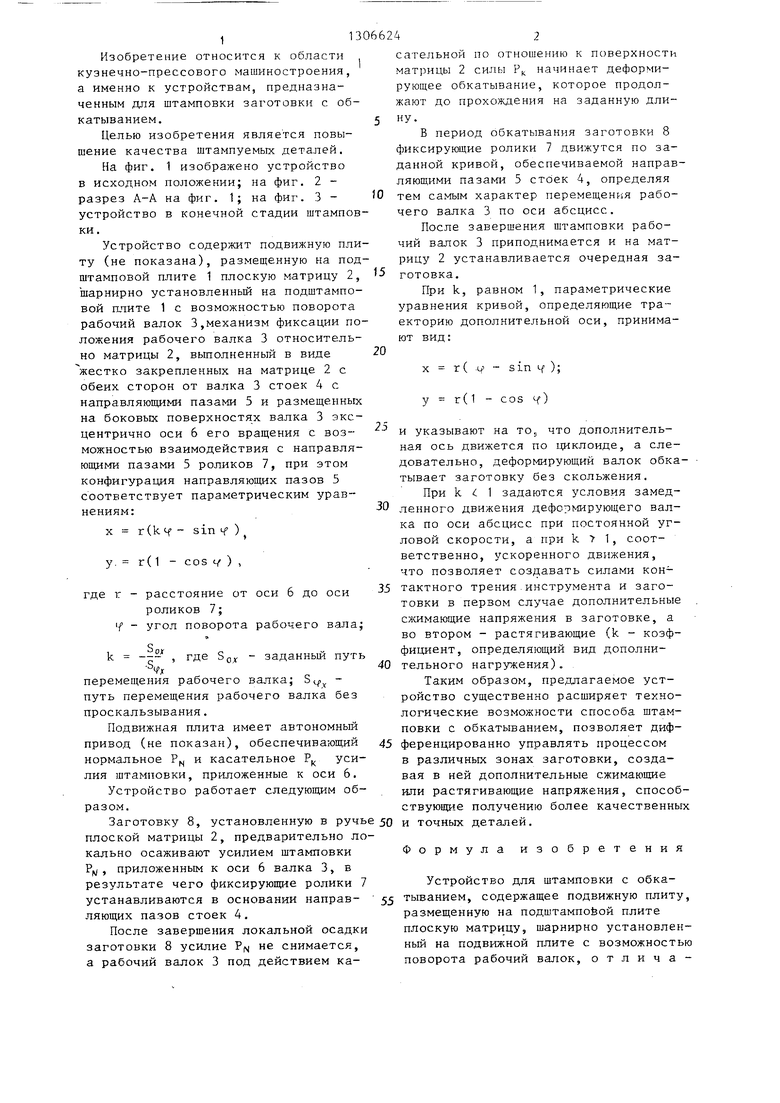

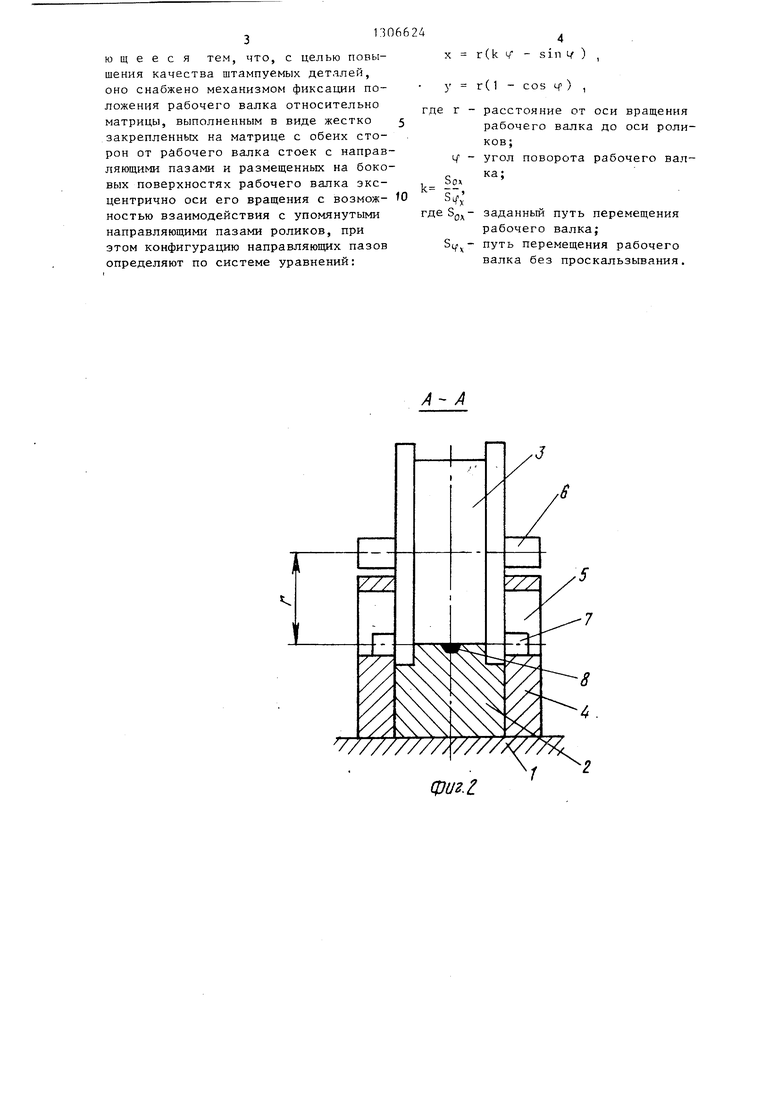

На фиг. 1 изображено устройство в исходном положении; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - устройство в конечной стадии штамповки.

Устройство содержит подвижную плиту (не показана), размещенную на под штамповой плите 1 плоскую матрицу 2, шарнирно установленный на подштампо- вой плите 1 с возможностью поворота рабочий валок 3,механизм фиксации положения рабочего валка 3 относительно матрицы 2, вьшолненный в виде жестко закрепленных на матрице 2 с обеих сторон от валка 3 стоек 4 с направляюш 1ми пазами 5 и размещенных на боковых поверхностях валка 3 эксцентрично оси 6 его вращения с возможностью взаимодействия с направляющими пазами 5 роликов 7, при этом конфигурация направляюш;их пазов 5 соответствует параметрическим уравнениям:

X г (k f - sin tf ) у. r( 1 - cos v ) ,

где r - расстояние от оси 6 до оси

роликов 7; f - угол поворота рабочего вала

, Ooik --- , где Sg.( - заданньш путь

перемещения рабочего валка; S, - путь перемещения рабочего валка без проскальзывания.

Подвижная плита имеет автономный привод (не показан), обеспечивающий нормальное Р и касательное Р усилия штамповки, приложенные к оси 6.

Устройство работает следующим образом.

Заготовку 8, установленную в ручь плоской матрицы 2, предварительно локально осаживают усилием штамповки Pfj , приложенным к оси 6 валка 3, в результате чего фиксирующие ролики 7 устанавливаются в основании направ- ляющих пазов стоек 4.

После завершения локальной осадки заготовки 8 усилие РМ не снимается, а рабочий валок 3 под действием ка5

О

5 0 З

0

45

50 55

сательной по отношению к поверхности матрицы 2 силы Р, начинает деформирующее обкатывание, которое продолжают до прохождения на заданную длину.

В период обкатывания заготовки 8 фиксирующие ролики 7 движутся по заданной кривой, обеспечиваемой направляющими пазами 5 стЬек 4, определяя тем самым характер перемещенр1Я рабочего валка 3 по оси абсцисс.

После завершения штамповки рабочий валок 3 приподнимается и на матрицу 2 устанавливается очередная заготовка.

При k, равном 1, параметрические уравнения кривой, определяющие траекторию дополнительной оси, принимают вид:

X г( . - sin i-f ); у r( 1 - cos Ч )

и указывают на то, что дополнительная ось движется по циклоиде, а следовательно, деформирующий валок обкатывает заготовку без скольжения.

При k 1 задаются условия замедленного движения деформирующего валка по оси абсцисс при постоянной угловой скорости, а при k 1, соответственно, ускоренного движения, что позволяет создавать силами контактного трения.инструмента и заготовки в первом случае дополнительные сясимающие напряжения в заготовке, а во втором - растягивающие (k - коэффициент, определяющий вид дополнительного нагружения).

Таким образом, предлагаемое устройство существенно расширяет технологические возможности способа штамповки с обкатыванием, позволяет дифференцированно управлять процессом в различных зонах заготовки, создавая в ней дополнительные сжимающие или растягивающие напряжения, способствующие получению более качественных и точных деталей.

Формула изобретения

Устройство для штамповки с обкатыванием, содержащее подвижную плиту, размещенную на подштампойой плите плоскую матрицу, шарнирно установленный на подвижной плите с возможностью поворота рабочий валок, о т л и ч а 1:Ю6624с целью повышения качества штампуемых деталей, оно снабжено механизмом фиксации положения рабочего валка относительно матрицы, выполненным в виде жестко закрепленных на матрице с обеих сторон от рабочего валка стоек с направляющими пазами и размещенных на боковых поверхностях рабочего валка эксцентрично оси его вращения с возможностью взаимодействия с упомянутыми направляющими пазами роликов, при этом конфигурацию направляющих пазов определяют по системе уравнений:

X r(ki/ - sin ц-) ,

3 г( 1 - cos cf ) 1

где г - расстояние от оси вращения рабочего валка до оси роликов;

If - УГОЛ поворота рабочего валка:

k Г-.

Sox

где SQ

заданный путь перемещения рабочего валка;

путь перемещения рабочего валка без проскальзывания.

А- А

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для штамповки с обкатыванием | 1985 |

|

SU1279709A1 |

| Устройство для раздачи трубных заготовок | 1980 |

|

SU940946A1 |

| УСТРОЙСТВО ДЛЯ ЧИСТОВОЙ И УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ТЕЛ ВРАЩЕНИЯ СЛОЖНОГО ПРОФИЛЯ | 2010 |

|

RU2493954C2 |

| Устройство для поштучного изготовления гнутых профилей | 1985 |

|

SU1360850A1 |

| Гибочный штамп | 1979 |

|

SU837480A1 |

| Способ изготовления кольцевых изделий | 1991 |

|

SU1764750A1 |

| Способ получения осесимметричных деталей | 1986 |

|

SU1488087A1 |

| Штамп для угловой гибки | 1980 |

|

SU978977A1 |

| КРИВОШИПНЫЙ ПРЕСС | 2005 |

|

RU2308376C2 |

| Способ нанесения шероховатости на рабочие поверхности прокатных валков | 1979 |

|

SU900884A1 |

Изобретение относится к области обработки металлов давлением и может быть использовано при производстве деталей с у,д.пнненной осью. Целью изобретения является повышение качества штампуемых изделий. Заготовку 8 предварительно осаживают в ручье матрицы 2. После локальной осадки без снятия усилий рабочий валок 3 начинает деформирующее обкатывание, при котором ролики 7 движутся по кривой, задаваемой формой пазов 5, выполненных в стойках 4. Приводятся уравнения цля определения формы пазов 5. Форма пазов обеспечивает движение валка при постоянной скорости и с ускорением. Это позволяет создавать силаж контактного трения дополнительные сжимающие или растягивающие напряжения в заготовке. 3 ил. iO (Л СО О Ot) о ю . И fut. f

/////////х

/х

У//7.

фиг.1

Г

физ.З

| Чумаченко Е.Н., Ананьев И.Н | |||

| и др | |||

| Расчет процессов штамповки с обкатыванием методом конечных элементов | |||

| - КШП, 1985, № 7, с.6-8,рис.6-6. |

Авторы

Даты

1987-04-30—Публикация

1985-09-30—Подача