Изобретение относится к станкостроению, в частности к автоматическим линиям для механической обработки деталей.

Цель изобретения - повышение точности установки деталей на рабочие позиции технологического оборудования.

Указанная цель обеспечивается возможность зажима деталей в гнездах транспортера, а также повышением точности ориентации гнезд транспортера относительно рабочих позиций технологического оборудо- вания линии.

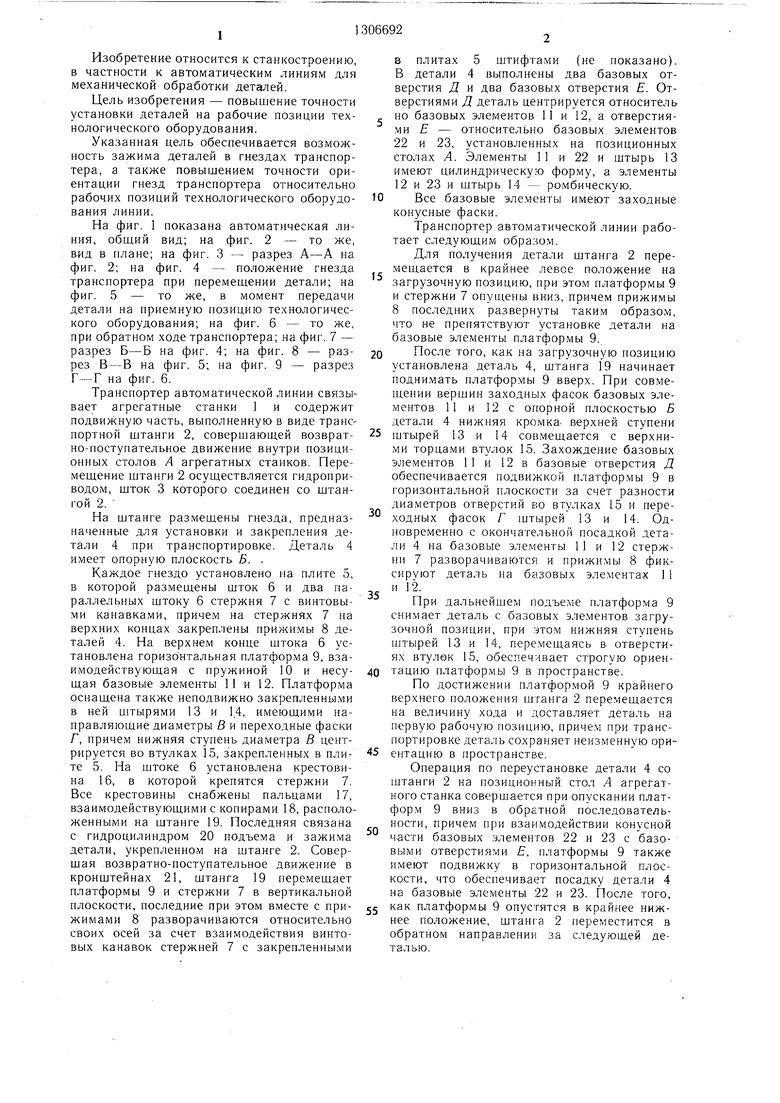

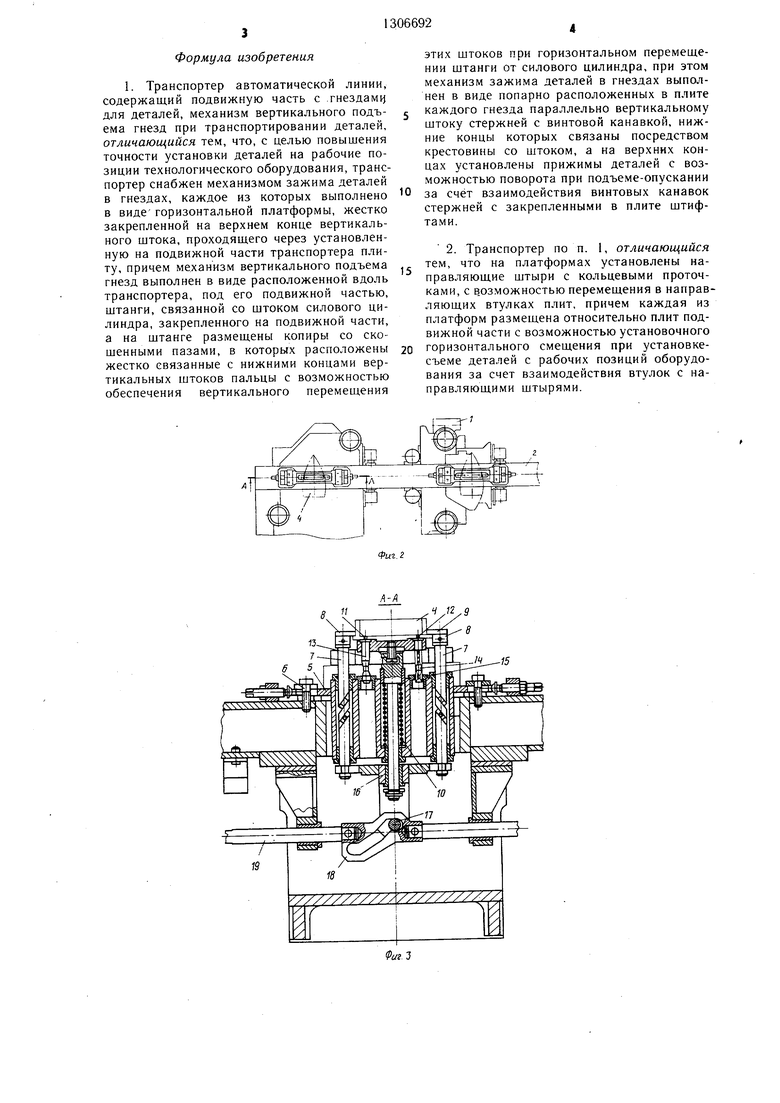

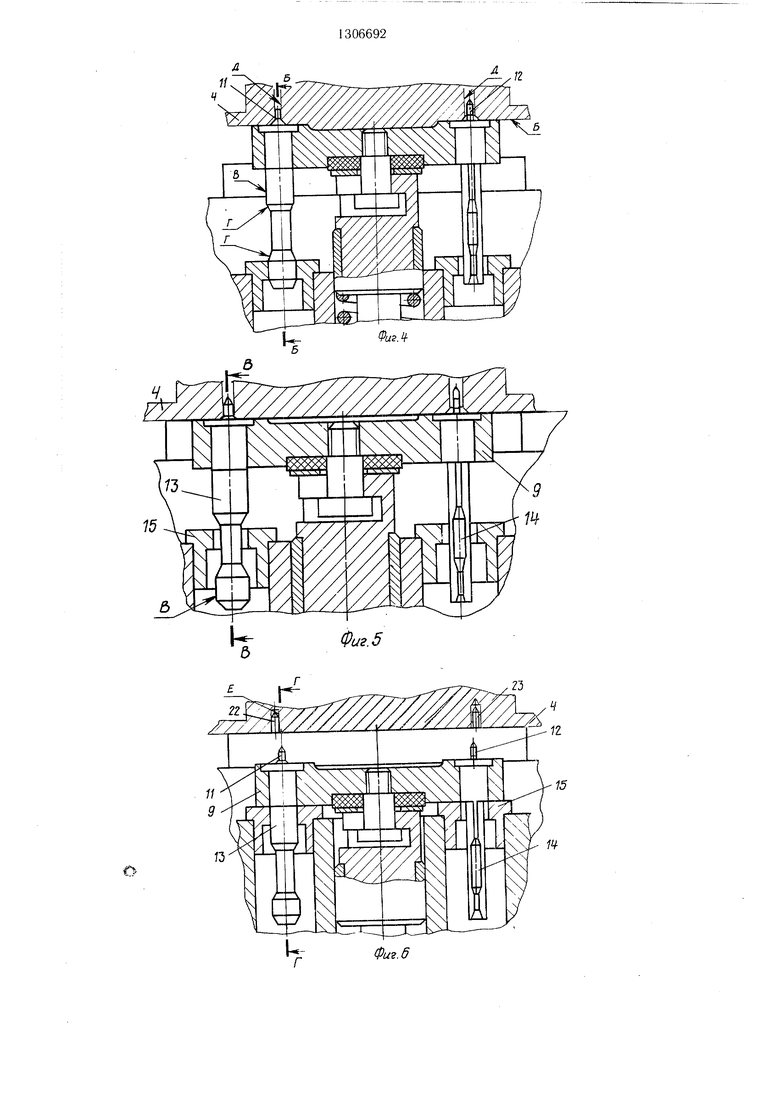

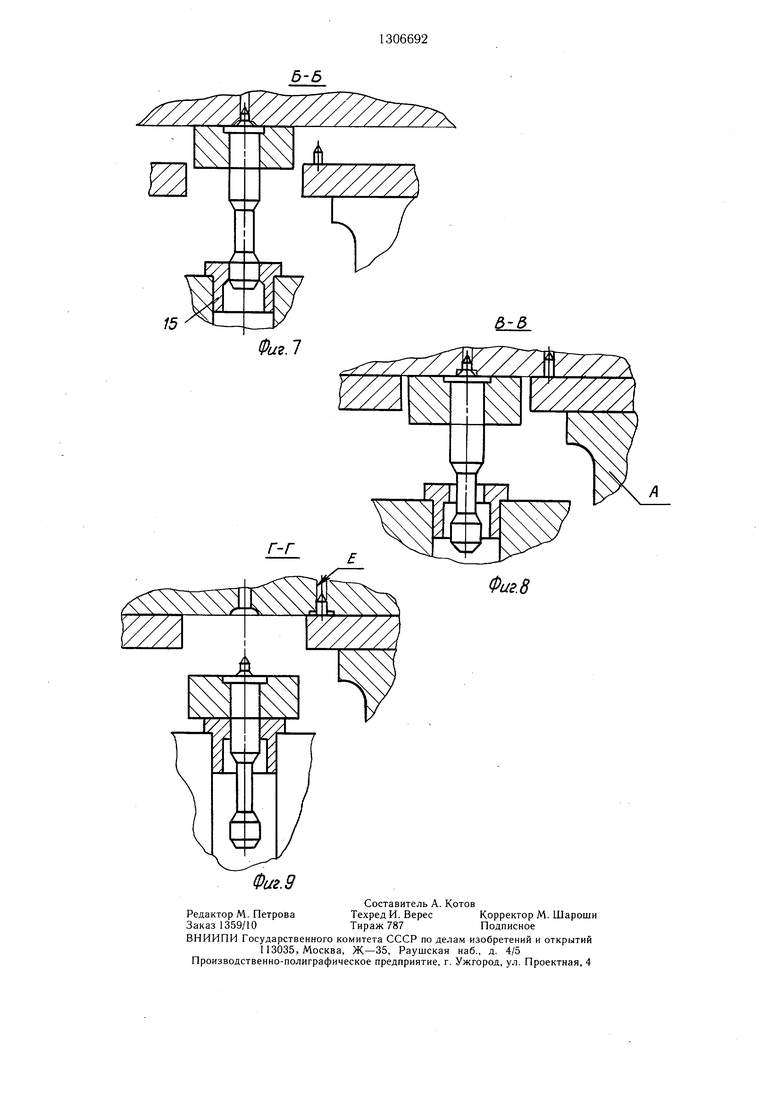

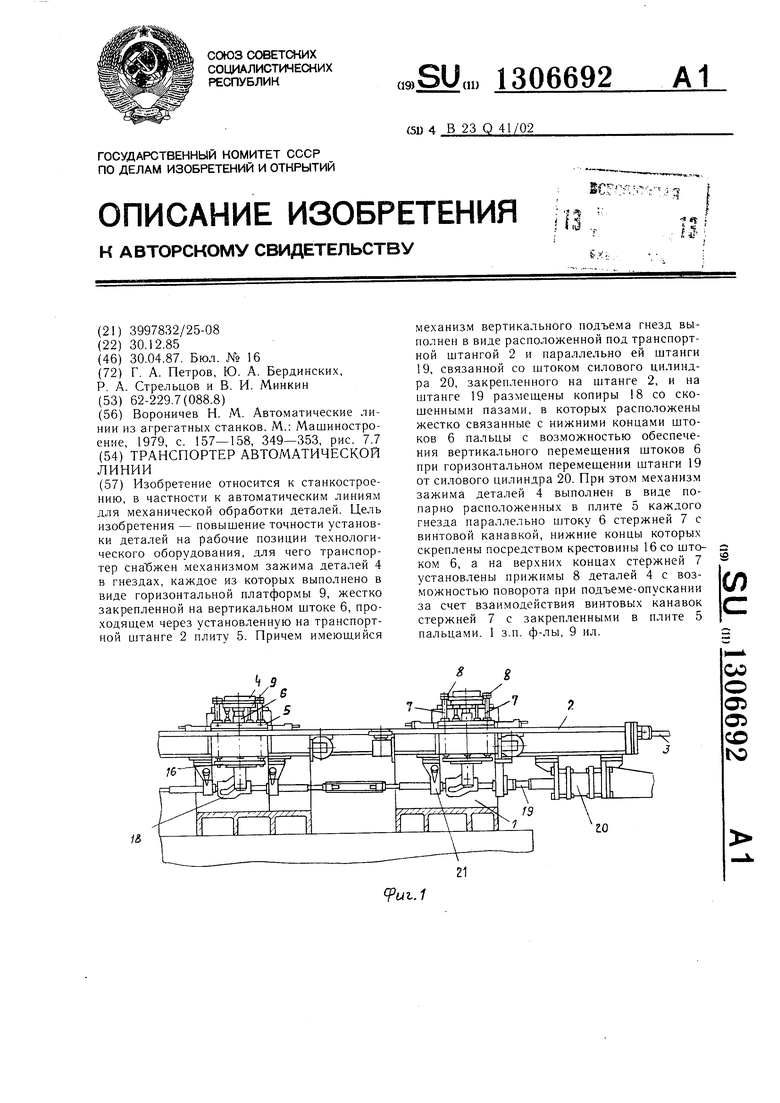

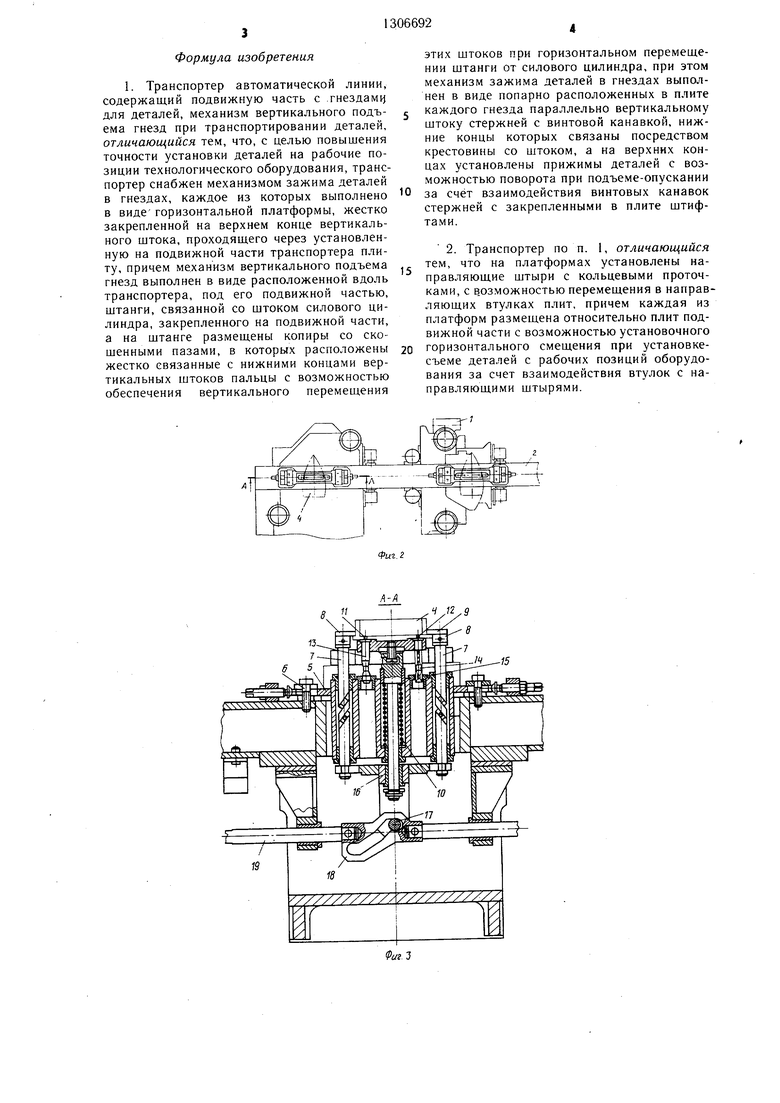

На фиг. 1 показана автоматическая линия, общий вид; на фиг. 2 - то же, вид в плане; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - положение гнезда транспортера при перемещении детали; на фиг. 5 - то же, в момент передачи детали на приемную позицию технологического оборудования; на фиг. 6 - то же, при обратном ходе транспортера; на фиг. 7 - разрез Б-Б на фиг. 4; на фиг. 8 - раз- рез В-В на фиг. 5; на фиг. 9 - разрез Г-Г на фиг. 6.

Транспортер автоматической линии связывает агрегатные станки 1 и содержит подвижную часть, выполненную в виде транспортной штанги 2, совершающей возвратно-поступательное движение внутри позиционных столов А агрегатных станков. Перемещение щтанги 2 осуществляется гидроприводом, шток 3 которого соединен со штангой 2.

На щтанге размещены гнезда, предназначенные для установки и закрепления детали 4 при транспортировке. Деталь 4 имеет опорную плоскость Б. .

Каждое гнездо установлено на плите 5, в которой раз. шток 6 и два параллельных штоку 6 стержня 7 с винтовыми канавками, причем на стержнях 7 на верхних концах закреплены прижимы 8 деталей 4. На верхнем конце штока 6 установлена горизонтальная платформа 9, взаимодействующая с пружиной 10 и несу- шая базовые элементы 11 и 12. Платформа оснащена также неподвижно закрепленными в ней штырями 13 и 14, имеющими направляющие диаметры В и переходные фаски Г, причем нижняя ступень диаметра В центрируется во втулках 15, закрепленных в пли- те 5. На штоке 6 установлена крестовина 16, в которой крепятся стержни 7. Все крестовины снабжены пальцами 17, взаимодействующими с копирами 18, расположенными на штанге 19. Последняя связана с гидроцилиндром 20 подъема и зажима детали, укрепленном на штанге 2. Совершая возвратно-поступательное движение в кронштейнах 21, штанга 19 перемещает платформы 9 и стержни 7 в вертикальной плоскости, последние при этом вместе с при- жимами 8 разворачиваются относительно своих осей за счет взаимодействия винтовых канавок стержней 7 с закрепленными

5

5

0

0 5 j

0

в плитах 5 штифтами (не цоказано). В детали 4 выполнены два базовых отверстия Д и два базовых отверстия Е. Отверстиями Д деталь центрируется относитель но базовых элементов 11 и 12, а отверстиями - относительно базовых элементов 22 и 23, установленных на позиционных столах А. Элементы 1 1 и 22 и штырь 13 имеют цилиндрическую форму, а элементы 12 и 23 и штырь 14 - ромбическую.

Все базовые элементы имеют заходные конусные фаски.

Транспортер автоматической линии работает следующим образом.

Для получения детали щтанга 2 перемещается в крайнее левое положение на загрузочную позицию, при этом платформы 9 и стержни 7 опушены вниз, причем прижимы 8 последних развернуты таким образом, что не препятствуют установке детали на базовые элементы платформы 9..

После того, как на загрузочную позицию установлена деталь 4, штанга 19 начинает поднимать платформы 9 вверх. При сов.ме- щении вершин заходных фасок базовых элементов 11 и 12 с опорной плоскостью Б детали 4 нижняя кромка- верхней ступени штырей 13 и 14 совмешается с верхними торцами втулок 15. Захождение базовых элементов 11 и 12 в базовые отверстия Д обеспечивается подвижкой платформы 9 в горизонтальной плоскости за счет разности диаметров отверстий во втулках 15 и переходных фасок Г штырей 13 и 14. Одновременно с окончательной посадкой детали 4 на базовые элементы 11 и 12 стержни 7 разворачиваются и прижимы 8 фиксируют деталь на базовых элементах 1 1 и 12.

При дальнейшем подъе.ме платформа 9 снимает деталь с базовых элементов загрузочной позиции, при этом нижняя ступень штырей 13 и 14, перемещаясь в отверстиях втулок 15, обеспечивает строгую ориентацию платформы 9 в пространстве.

По достижении платфор.мой 9 крайнего верхнего положения штанга 2 перемещается на величину хода и доставляет деталь на первую рабочую позицию, причем при транспортировке деталь сохраняет неизменную ориентацию в пространстве.

Операция по переустановке детали 4 со штанги 2 на позиционный стол А агрегатного станка совершается при опускании платформ 9 вниз в обратной последовательности, причем при взаимодействии конусной части базовых элементов 22 и 23 с базовыми отверстиями Е, платформы 9 также имеют подвижку в горизонтальной плоскости, что обеспечивает посадку детали 4 на базовые элементы 22 и 23. После того, как платформы 9 опустятся в крайнее нижнее положение, штанга 2 переместится в обратном направлении за следующей деталью.

Формула изобретения

1. Транспортер автоматической линии, содержащий подвижную часть с гнездам для деталей, механизм вертикального подъема гнезд при транспортировании деталей, отличающийся тем, что, с целью повышения точности установки деталей на рабочие позиции технологического оборудования,транспортер снабжен механизмом зажима деталей в гнездах, каждое из которых выполнено в виде горизонтальной платформы, жестко закрепленной на верхнем конце вертикального штока, проходяш,его через установленную на подвижной части транспортера плиту, причем механизм вертикального подъема гнезд выполнен в виде расположенной вдоль транспортера, под его подвижной частью, штанги, связанной со штоком силового цилиндра, закрепленного на подвижной части, а на штанге размещены копиры со скошенными пазами, в которых расположены жестко связанные с нижними концами вертикальных штоков пальцы с возможностью обеспечения вертикального перемещения

этих штоков при горизонтальном перемещении штанги от силового цилиндра, при этом механизм зажима деталей в гнездах выполнен в виде попарно расположенных в плите каждого гнезда параллельно вертикальному штоку стержней с винтовой канавкой, нижние концы которых связаны посредством крестовины со штоком, а на верхних концах установлены прижимы деталей с возможностью поворота при подъеме-опускании за счёт взаимодействия винтовых канавок стержней с закрепленными в плите штифтами.

2. Транспортер по п. 1, отличающийся тем, что на платформах установлены направляющие штыри с кольцевыми проточками, с в.озможностью перемещения в направляющих втулках плит, причем каждая из платформ размещена относительно плит подвижной части с возможностью установочного горизонтального смещения при установке- съеме деталей с рабочих позиций оборудования за счет взаимодействия втулок с направляющими штырями.

-Г

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия | 1987 |

|

SU1445920A1 |

| Устройство для закрепления деталей | 1985 |

|

SU1263493A1 |

| Автоматическая линия для обработки деталей типа картеров ведущих мостов автомобилей | 1987 |

|

SU1602696A1 |

| Металлорежущий станок | 1990 |

|

SU1830333A1 |

| Устройство для ориентации и зажима корпусных деталей | 1988 |

|

SU1648720A1 |

| Автоматическая линия спутникового типа | 1991 |

|

SU1784445A1 |

| Металлорежущий станок со сменными шпиндельными головками | 1991 |

|

SU1784443A1 |

| ПЕРЕКОМПОНУЕМАЯ АВТОМАТИЧЕСКАЯ ЛИНИЯ | 1995 |

|

RU2080976C1 |

| Автоматическая линия для обработки деталей | 1985 |

|

SU1289656A1 |

| Автоматическая линия | 1984 |

|

SU1161312A1 |

Изобретение относится к станкостроению, в частности к автоматическим линиям для механической обработки деталей. Цель изобретения - повышение точности установки деталей на рабочие позиции технологического оборудования, для чего транспортер снабжен механизмом зажима деталей 4 в гнездах, каждое из которых выполнено в виде горизонтальной платформы 9, жестко закрепленной на вертикальном штоке 6, проходящем через установленную на транспортной штанге 2 плиту 5. Причем имеюш,ийся механизм вертикального подъема гнезд выполнен в виде расположенной под транспортной штангой 2 и параллельно ей штанги 19, связанной со штоком силового цилиндра 20, закрепленного на штанге 2, и на штанге 19 размещены копиры 18 со скошенными пазами, в которых расположены жестко связанные с нижними концами штоков 6 пальцы с возможностью обеспечения вертикального перемещения штоков 6 при горизонтальном перемещении штанги 19 от силового цилиндра 20. При этом механизм зажима деталей 4 выполнен в виде попарно расположенных в плите 5 каждого гнезда параллельно штоку 6 стержней 7 с винтовой канавкой, нижние концы которых скреплены посредством крестовины 16 со штоком 6, а на верхних концах стержней 7 установлены прижимы 8 деталей 4 с возможностью поворота при подъеме-опускании за счет взаимодействия винтовых канавок стержней 7 с закрепленными в плите 5 пальцами. 1 з.п. ф-лы, 9 ил. (О (Л с: 1& в ОО О 05 О5 СО to W ut.1

О

Л

5

Фиг. 9

Составитель А. Котов

Редактор М. ПетроваТехред И. ВересКорректор М. Шароши

Заказ 1359/10Тираж 787Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Вороничев Н | |||

| М | |||

| Автоматические линии из агрегатных станков | |||

| М.: Машиностроение, 1979, с | |||

| Соломорезка | 1918 |

|

SU157A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1987-04-30—Публикация

1985-12-30—Подача