СД

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОТЕМПЕРАТУРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ УПЛОТНИТЕЛЬНОГО ПОКРЫТИЯ | 2008 |

|

RU2386513C1 |

| ПОРОШКОВЫЙ МАТЕРИАЛ ДЛЯ ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 2016 |

|

RU2634864C1 |

| Способ изготовления циркониевых изделий | 1990 |

|

SU1765140A1 |

| МАТЕРИАЛ ДЛЯ ГАЗОТЕРМИЧЕСКОГО НАНЕСЕНИЯ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СПОСОБ ЕГО НАНЕСЕНИЯ | 2016 |

|

RU2646299C2 |

| ОКСИДЫ СТРОНЦИЯ И ТИТАНА И ИСТИРАЕМЫЕ ПОКРЫТИЯ, ПОЛУЧЕННЫЕ НА ИХ ОСНОВЕ | 2006 |

|

RU2451043C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПОРОШКА ОКСИДА ГАДОЛИНИЯ | 2002 |

|

RU2233797C2 |

| ВЫСОКОТЕМПЕРАТУРНОЕ ТЕПЛОЗАЩИТНОЕ ПОКРЫТИЕ | 2012 |

|

RU2586376C2 |

| Способ изготовления огнеупоров | 1990 |

|

SU1719371A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ | 2010 |

|

RU2449830C1 |

| СМЕСЬ ПОРОШКОВЫХ МАТЕРИАЛОВ ДЛЯ ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 2016 |

|

RU2680561C2 |

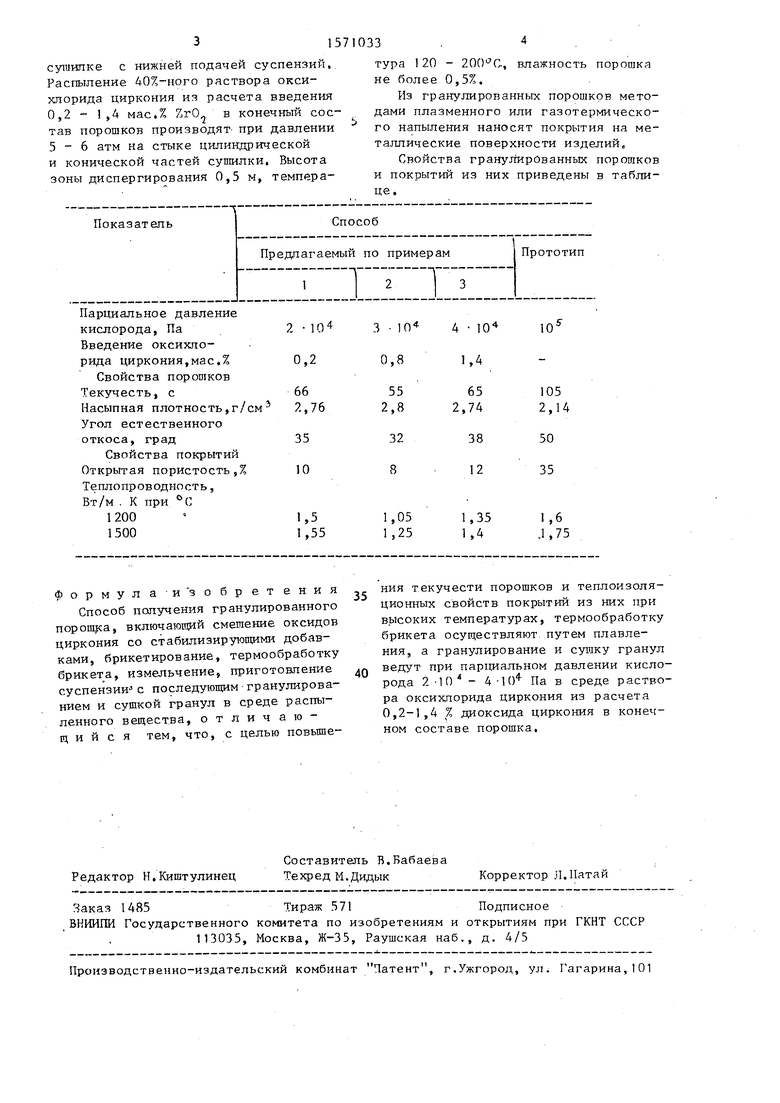

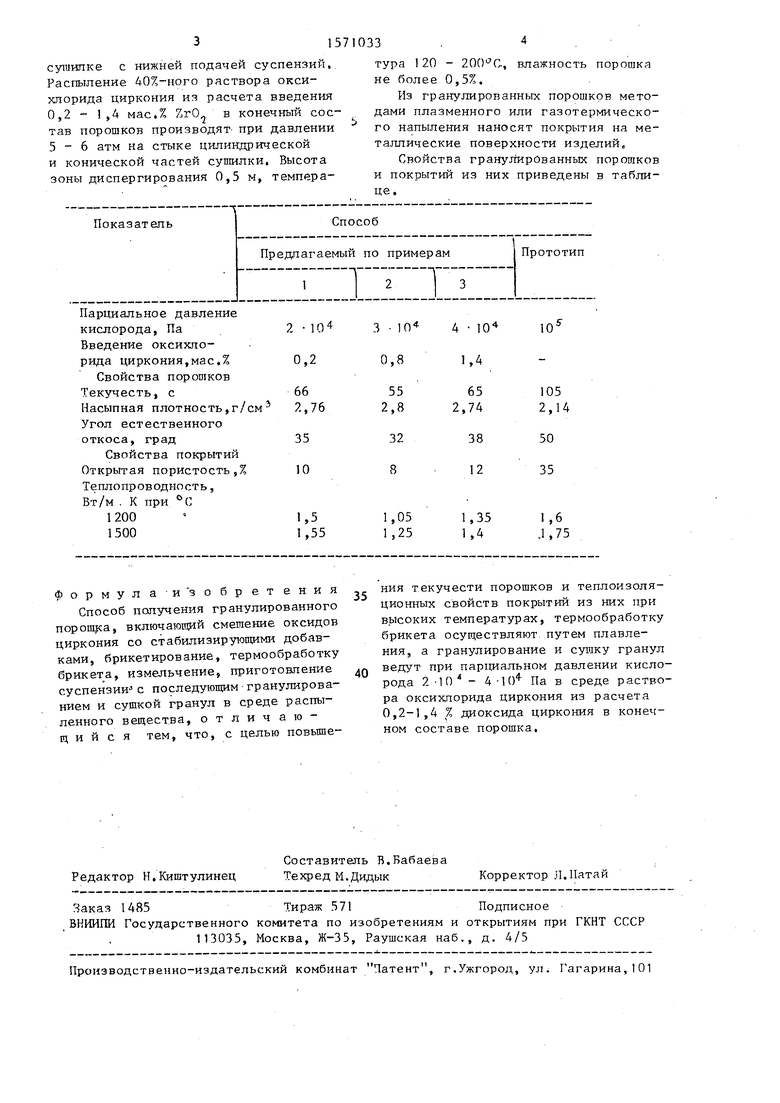

Изобретение относится к огнеупорным материалам на основе стабилизированного ZRO2 и предназначено для использования в машиностроительной отрасли промышленности. Цель изобретения - повышение текучести порошков и теплоизоляционных свойств покрытий из них при высоких температурах. Способ получения гранулированного порошка для высокотемпературных теплоизоляционных покрытий включает смешение стабилизированного ZRO2 с добавкой, брикетирование, плавление, измельчение плавленого материала, гранулирование и сушку при парциальном давлении кислорода 2.104-4.104 Па в среде 40%-ного раствора оксихлорида циркония из расчета введения 0,2-1,4 мас.% ZRO2 в конечный состав порошка. Порошки, полученные таким способом, имеют текучесть 55-66

насыпную плотность 2,74-2,8 г/см3

угол естественного откоса 32-38 град, а покрытия, полученные из этих порошков методами плазменного или газотермического напыления, имеют открытую пористость 8-12%, теплопроводность при 1200-1500°С 1,05-1,55 Вт/м.К. 1 табл.

Изобретение относится к промышленности огнеупорных материалов на основе стабилизированного Zr02 и предназначено для использования в машиностроительной отрасли промышленности.

Цель изобретения - повышение текучести порошков и теплоизоляционных свойств покрытий из них при высоких температурах.

Гранулированные порошки изготавливают следующим образом.

Пример. Диоксид циркония и оксиды кальция или магния, взятые в количестве 94 - 96 и 6 - 4 мас.% соответственно, подвергают смешению в шаровой мельнице, брикетированию при удельном давлении 50 МПа, дроблению менее 20 мм, плавке в электропечи, дроблению блока на щековой дробилке, -измельчению в вибромельнице до класса - 40 мкм, воздушной или гидравлической классификации на фракции 40 - 20, 20- 10и 10- 5 мкм, химическому обогащению от намолотого железа,приготовлению суспензий с влажностью 25 - 30% из классиЛицированных порошков, гранулируют и сушат порошки при парциальном давлении кислорода 2 х х 10 - 4 10 Па в распылит епыюй

со

00

сушилке с нижней подачей суспензий. Распыление 40%-ного раствора окси- хлорида циркония из расчета введения 0,2 - 1,4 мас.% ZrO в конечный состав порошков производят при давлении 5 - 6 атм на стыке цилиндрической и конической частей сушилки. Высота зоны диспергирования 0,5 м, темпераФормула изобретения Способ получения гранулированного порошка, включающий смешение оксидов циркония со стабилизирующими добавками, брикетирование, термообработку брикета, измельчение, приготовление суспензии3 с последующим гранулированием и сушкой гранул в среде распыленного вещества, отличающийся тем, что, с целью повышетура 120 - , влажность порошка не более 0,5%.

Из гранулированных порошков методами плазменного или газотермического напыления наносят покрытия на металлические поверхности изделий.

Свойства гранулированных порошков и покрытий из них приведены в таблице.

ния текучести порошков и теплоизоляционных свойств покрытий из них при высоких температурах, термообработку брикета осуществляют путем плавления, а гранулирование и сушку гранул ведут при парциальном давлении кислорода 2 -10 - 4-10 Па в среде раствора оксихлорида циркония из расчета 0,2-1,4 % диоксида циркония в конечном составе порошка.

| Устройство для сварки пластмассовых труб | 1987 |

|

SU1470559A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

| Способ приготовления пресспорошка для изготовления огнеупорных изделий | 1974 |

|

SU601259A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1990-06-15—Публикация

1988-04-05—Подача