(54) СПОСОБ ОБЖИГА ЦЕМЕНТНОГО КЛИНКЕРА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства цементного клинкера | 1975 |

|

SU557071A2 |

| Способ образования обмазки | 1982 |

|

SU1060591A1 |

| СПОСОБ ИНТЕНСИФИКАЦИИ ПРОЦЕССА ОБЖИГА ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА МИНЕРАЛИЗАТОРАМИ (ВАРИАНТЫ) | 2016 |

|

RU2633620C1 |

| Способ подачи пылевидного материала в горячий конец вращающейся печи | 1977 |

|

SU693099A1 |

| СПОСОБ ПОЛУЧЕНИЯ КЛИНКЕРА БЕЛОГО ЦЕМЕНТА | 2020 |

|

RU2751188C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ НА ОСНОВЕ ИЗГОТОВЛЕННОГО ПОРТЛАНДЦЕМЕНТА | 1995 |

|

RU2060979C1 |

| Способ производства портландцемента | 1979 |

|

SU833682A1 |

| Способ утилизации пыли | 1974 |

|

SU484195A1 |

| Способ получения цемента на белитовом клинкере и полученный на его основе медленноотвердеющий цемент | 2020 |

|

RU2736594C1 |

| Способ получения портландцементногоКлиНКЕРА | 1979 |

|

SU833681A1 |

I

Изобретение относится к цементной промьшшенности, преимущественно к способам обжига цементного клинкера во вращающейся печи.

Известен способ обжига цементного клинкера во вращающейся печи путем подачи сырьевой смеси с холодного конца печи и дополнительного ввода материала с горячего конца ij.

Недостатком известного способа является низкая производительность и интенсификация процесса клинкерообразования.

Цель изобретения - повьшение производительности, интенсификация процесса клинкерообразования и уменьшение расхода топлива.

Поставленная цель достигается тем, что в способе обжига цементного клинкера во вращающейся печи путем подачи сырьевой смеси с холодного конца печи и дополнительного ввода материала с горячего конца, с холодного конца печи подают сырьевую смесь с Кц 0,5-0,88, а с горячего - сырьевую смесь с Кц 0,955.0.

Кроме того, с горячего конца печи подают карбонатную породу.

Способ осуществляют следующим образом.

С холодного конца вращающейся печи подают сырьевую смесь с Кц 0,5-0,88, обеспечивающим спекание

10 клинкера при пониженных температурах Сырьевая смесь с пониженным К подготавливается в печи легко, быстро образуется жидкая фаза, что, в свою очередь, ускоряет образование клииisкерных-минералов, увеличивает производительность печи. Сохраняя постоянное питание с -,з олодного конца печи с .шихтой с пониженным Кц , одновременно со стороны головки через

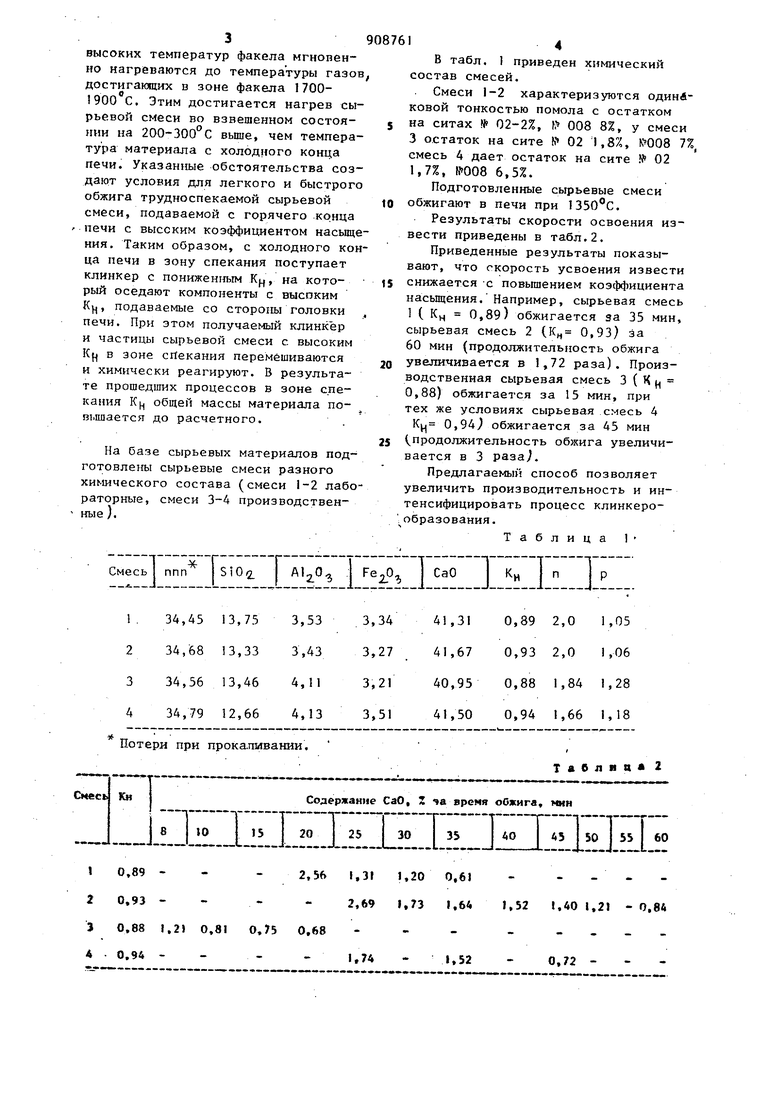

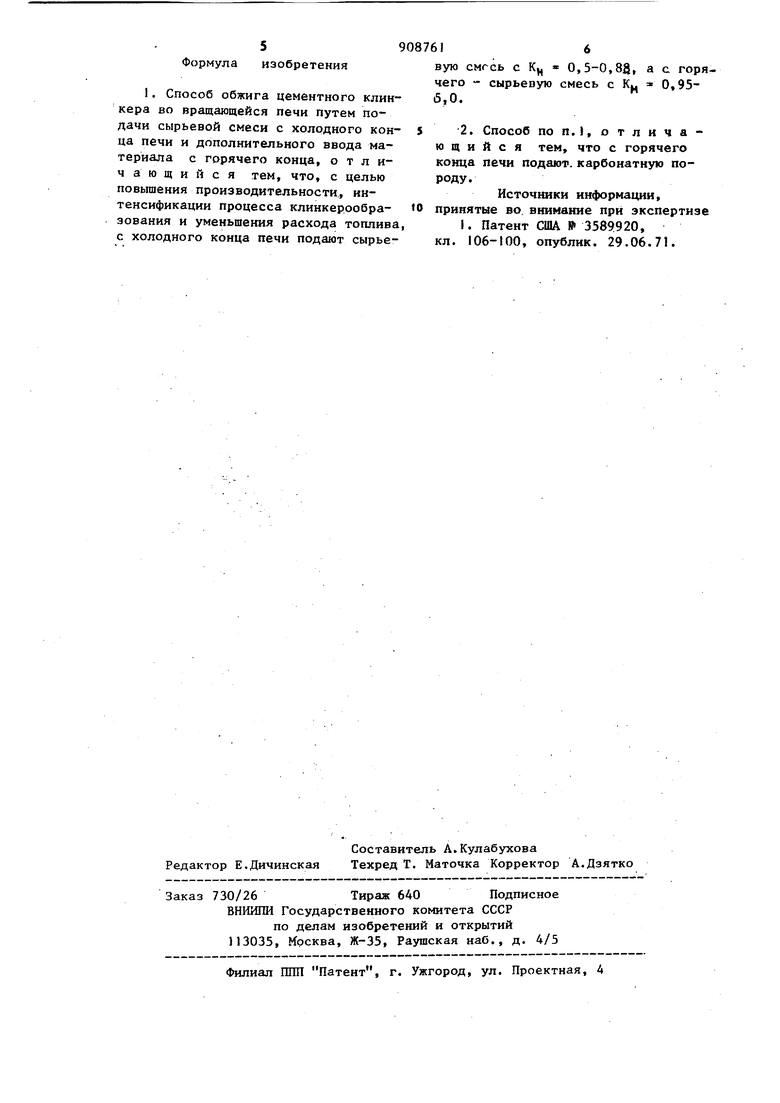

20 отдельную или топливную форсунки подается сырьевая смесь с высоким K (0,95-5,0). Частицы сырьевой смеси с высоким Кн, под действием 3 высоких температур факела мгновенно нагреваются до температуры газо достигающих в зоне факела 17001900 С, Этим достигается нагрев сы рьевой смеси во взвешенном состоянии на 200-300°С вьше, чем темпера тура материала с холодного конца печи. Указанные обстоятельства соз дают условия для легкого и быстрог обжига трудноспекаемой сырьевой смеси, подаваемой с горячего конца печи с высоким коэффициентом насыщ ния. Таким образом, с холодного ко ца печи в зону спекания поступает клинкер с пониженным К, на который оседают компоненты с высоким К, подаваемые со стороны головки печи. При этом получаемый клинкер и частицы сырьевой смеси с высоким К в зоне спекания перемешиваются и химически реагируют. В результате прошедших процессов в зоне спекания К| общей массы материала повьЕпается до расчетного. На базе сырьевых материалов под готовлены сырьевые смеси разного химического состава (смеси 1-2 лаб раторные, смеси 3-4 производственные ). 1 nnn siO. I Al2,0 I Fe.0 Смесь

Потеря при прокапивании. 0,89---2,56,3f 20,93--- -2,69 30,881,210,810,750,68 40.94----1,74

Табляп 2 1 В табл. 1 приведен химический состав смесей. Смеси 1-2 характеризуются ОДИНАКОВОЙ тонкостью помола с остатком на ситах № 02-2%, I 008 8%, у смеси 3 остаток на сите К 02 1,8%, 008 7%, смесь 4 дает остаток на сите № 02 1,7%, №008 6,5%. Подготовленные сырьевые смеси обжигают в печи при . Результаты скорости освоения извести приведены в табл.2. Приведенные результаты показывают, что скорость усвоения извести снижается с повышением коэс})фициента насыщения.Например, сырьевая смесь 1 ( К 0,89) обжигается за 35 мин, сырьевая смесь 2 (К 0,93} за 60 мин (продолжительность обжига увеличивается в 1,72 раза). Производственная сырьевая смесь 3 ( К ц 0,88) обжигается за 15 мин, при тех же условиях сырьевая смесь 4 К 0,94j обжигается за 45 мин (.продолжительность обжига увеличивается в 3 раза. Предлагаемый способ позволяет увеличить производительность и интенсифицировать процесс клинкерообразования. Таблица 1 1 CaO J | J P 1,200,6J-- - 1,731,641,521,401,21 - 0,8А ----.-. -1,52-0,72 - - Формула изобретения I. Способ обжига цементного клин кера во вращающейся печи путем подачи сырьевой смеси с холодного кон ца печи и дополнительного ввода материала с горячего конца, отличающийся тем, что, с целью повышения производительности, интенсификации процесса клинкерообраэования и уменьшения расхода топлив с холодного конца печи подают сырье 16 вую смгсь с Кц « 0,5-0,{ а с горя- 0.95чего - сырьевую смесь с 6,0. 2. Способ поп.1,отличаю ц и и с я тем, что с горячего конца печи подают, карбонатную породу. Источники информации, принятые во. внимание при экспертизе I. Патент США 3589920, кл. 106-100, опублик. 29.06.71.

Авторы

Даты

1982-02-28—Публикация

1974-06-14—Подача