Изобретение относится к обработке металлов давлением и может быть использовано для соединения различного рода жестких элементов с трубчатой заготовкой.

Известно устройство для соединения обжимом конца шланга с ниппелем, содержащее соосно установленные направляющую втулку с л епёстками, оправку и гидроцилиндр, в полости которого размещен поршень с конусной обжимной поверхностью. Устройство имеет два гидроцилиндра, для приведения в действие которых необходима гидростанция. Данное устройство имеет недостатки: сложность конструкции, большие энергетические затраты и необходимость использования гидростанции, что ведет к увеличению себестоимости изготовления деталей.

Наиболее близким по технической сущности является устройство для обжима полых заготозок, содержащее две неподвижные плиты, на одной из которых жестко закреплена противоотжимная плита, а на другой - подпружиненная в горизонтальном направлении подвижная обойма, в которой размещена секционная матрица и поворотная шайба, имеющая привод от храпового механизма, с подпружиненными фиксаторами и разновысотными упорами.

Недостатками устройства являются сложность конструкции и кинематической схемы обжима, предусматривающей наличие храпового механизма для поворота заготовки перед вторым переходом формообразования и противоотжимной плиты, длительность цикла из-за нескольких переходов,.Кроме того, при использовании данного устройства для соединения заготовок качество соединения будет низкое из-за неправильной формы внутреннего отверстия, полученного за два перехода.

Целью, изобретения является упрощение конструкции устройства, повышение производительности и качества за счет точности соединения заготовок.

Поставленная цель достигается тем, что устройство, содержащее основание, корпус и расположенную в нем секционную матрисл

с

N

9°

i-t

со о

i01

цу, установленную с возможностью горизонтального и вертикального перемещений секций под действием клинового механизма, имеет корпус, снабженный ползушкой с цилиндрическим отверстием, оканчивающимся конусом, в его цилиндрической части неподвижно устЗ Ьвлёна направляющая, внутри котброй расположен подвижный подпруЦиненный упер,а нИр ужная поверхность направляющей цилиндрическая с обратным1 конусом на конце, секции матрицы соединены между собой и подпружинены с торца относительно направляющей, а их внутренние и наружные поверхности выполнены коническими и эквидистантны соответствующим коническим поверхностям ползушки и направляющей, при этом на наружной поверхности корпуса и ползушки выполнены соответственно пазы и наклонные поверхности, на которых с возможностью вертикального перемещения установлен клиновой механизм, выполненный в виде вилки, каждый зубец которой выполнен в форме параллелепипеда, часть которого с внутренней стороны зубца срезана наклонной плоскостью, кроме того, ползушка имеет возможность возвратно- поступательного перемещения в горизонтальном направлении,

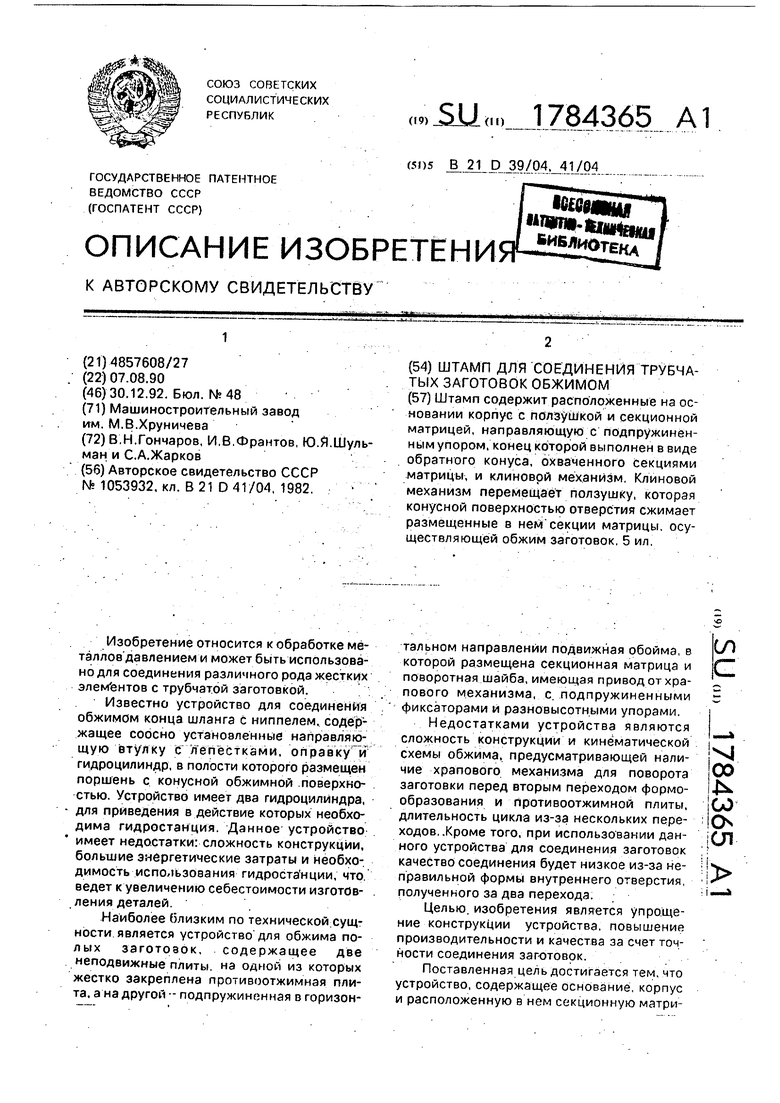

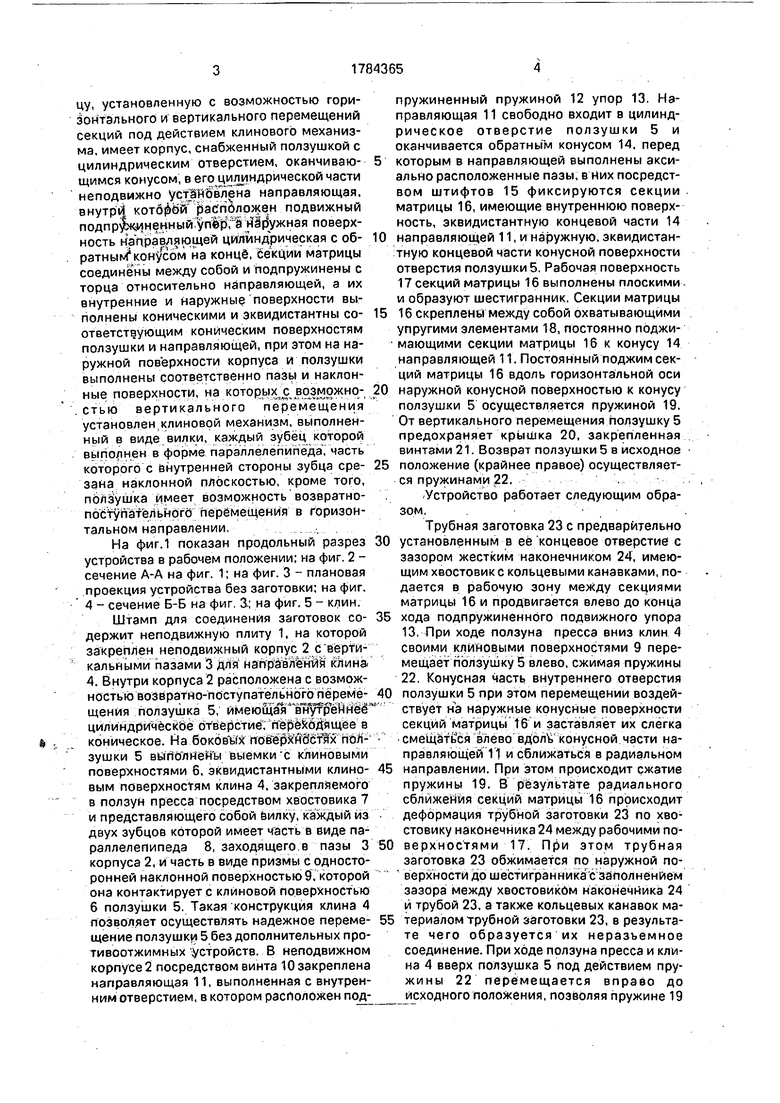

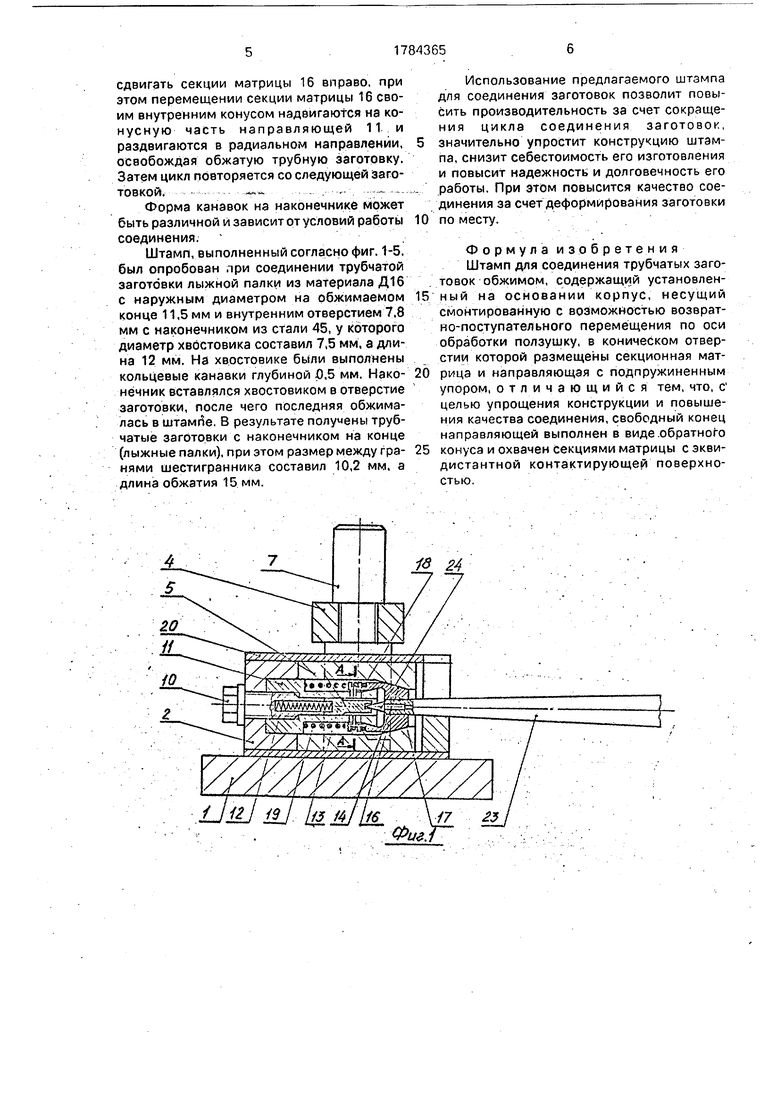

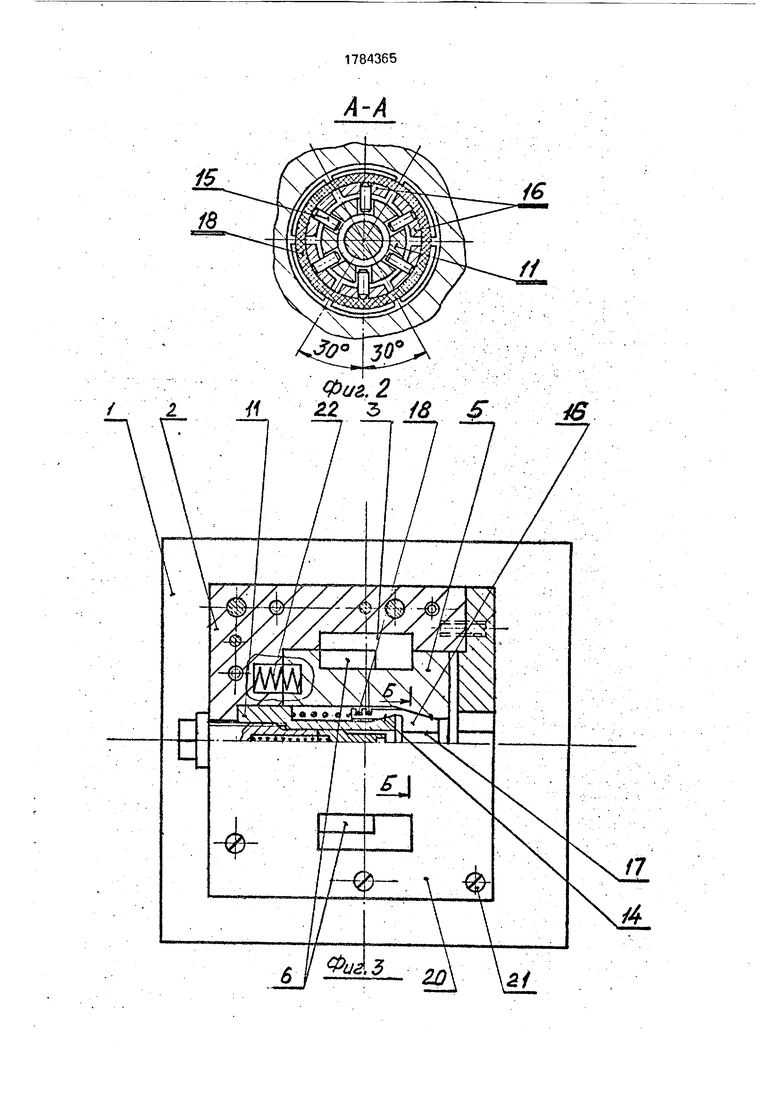

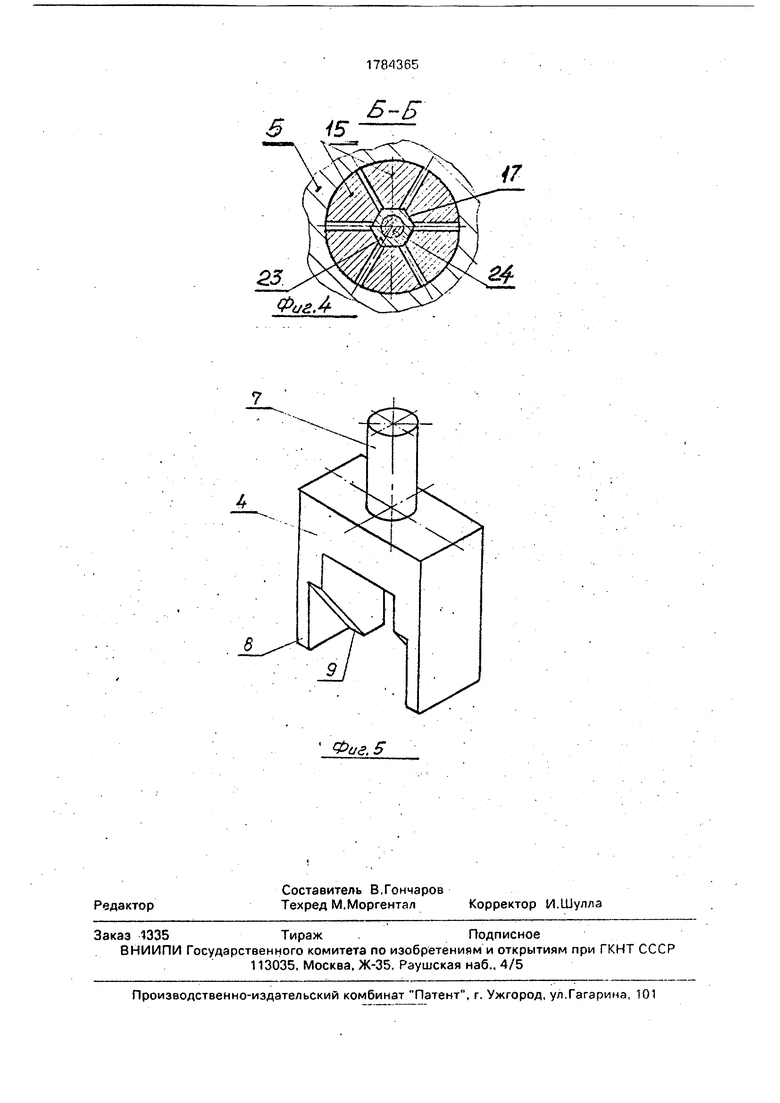

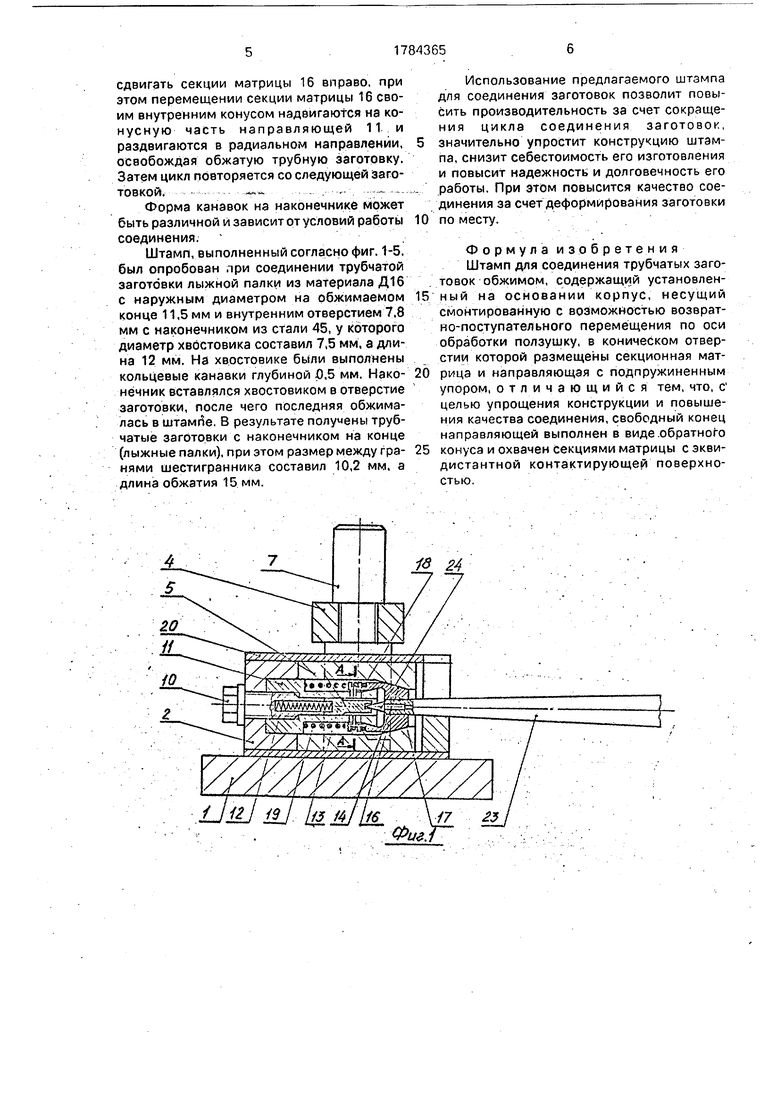

На фиг.1 показан продольный разрез устройства в рабочем положении; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - плановая проекция устройства без заготовки; на фиг. 4 - сечение Б-Б на фиг 3.; на фиг. 5 - клин. Штамп для соединения заготовок содержит неподвижную плиту 1, на которой закреплен неподвижный корпус 2с вертикальными пазами 3 для направления клина 4. Внутри корпуса 2 расположена с возможностью возвратно-поступательного перемещения ползушка 5, имеющая Ґну реНнее цилиндрическое отверстие, переходящее в коническое. На боковых пов ерхйо ст1х ползушки 5 выполнены выемки с клиновыми поверхностями 6, эквидистантными клиновым поверхностям клина 4, закрепляемого в ползун пресса посредством хвостовика 7 и представляющего собой вилку, каждый из двух зубцов которой имеет часть в виде параллелепипеда 8, заходящего в пазы 3 корпуса 2, и часть в виде призмы с односторонней наклонной поверхностью 9, которой она контактирует с клиновой поверхностью 6 ползушки 5. Такая конструкция клина 4 позволяет осуществлять надежное перемещение ползушки 5 без дополнительных про- тивоотжимных устройств. В неподвижном корпусе 2 посредством винта 10 закреплена направляющая 11, выполненная с внутренним отверстием, в котором расположен подпружиненный пружиной 12 упор 13. Направляющая 11 свободно входит в цилинд- рическое отверстие ползушки 5 и оканчивается обратным конусом 14, перед

которым в направляющей выполнены аксиально расположенные пазы, в них посредством штифтов 15 фиксируются секции матрицы 16, имеющие внутреннюю поверхность, эквидистантную концевой части 14

0 направляющей 11, и наружную, эквидистантную концевой части конусной поверхности отверстия ползушки 5. Рабочая поверхность 17 секций матрицы 16 выполнены плоскими и образуют шестигранник. Секции матрицы

5 16 скреплены между собой охватывающими упругими элементами 18, постоянно поджимающими секции матрицы 16 к конусу 14 направляющей 11. Постоянный поджим секций матрицы 16 вдоль горизонтальной оси

0 наружной конусной поверхностью к конусу ползушки 5 осуществляется пружиной 19. От вертикального перемещения ползушку 5 предохраняет крышка 20, закрепленная винтами 21. Возврат ползушки 5 в исходное

5 положение (крайнее правое) осуществляется пружинами 22.

Устройство работает следующим образом.

Трубная заготовка 23 с предварительно

0 установленным в ее концевое отверстие с зазором жестким наконечником 24, имеющим хвостовике кольцевыми канавками, подается в рабочую зону между секциями матрицы 16 и продвигается влево до конца

5 хода подпружиненного подвижного упора 13. При ходе ползуна пресса вниз клин 4 своими клиновыми поверхностями 9 перемещает ползушку 5 влево, сжимая пружины 22. Конусная часть внутреннего отверстия

0 ползушки 5 при этом перемещении воздействует на наружные конусные поверхности секций матрицы 16 и заставляет их слегка смещаться влево вдолЪ конусной части направляющей 11 и сближаться в радиальном

5 направлении. При этом происходит сжатие пружины 19. В результате радиального сближения секций матрицы 16 происходит деформация трубной заготовки 23 по хвостовику наконечника 24 между рабочими по0 верхностями 17. При этом трубная заготовка 23 обжимается по наружной поверхности до шестигранника с заполнением зазора между хвостовиком наконечника 24 и трубой 23, а также кольцевых канавок ма5 териалом трубной заготовки 23, в результате чего образуется их неразъемное соединение. При ходе ползуна пресса и клина 4 вверх ползушка 5 под действием пружины 22 перемещается вправо до

исходного положения, позволяя пружине 19

сдвигать секции матрицы 16 вправо, при этом перемещении секции матрицы 16 своим внутренним конусом надвигаются на конусную часть направляющей 11 и раздвигаются в радиальном направлении, освобождая обжатую трубную заготовку. Затем цикл повторяется со следующей заготовкой.-Форма канавок на наконечнике может быть различной и зависит от условий работы соединения.

Штамп, выполненный согласно фиг. 1-5. был опробован при соединении трубчатой заготовки лыжной палки из материала Д16 с наружным диаметром на обжимаемом конце 11,5мм и внутренним отверстием 7.8 мм с наконечником из стали 45, у которого диаметр хвйстовика составил 7,5 мм, а длина 12 мм. На хвостовике были выполнены кольцевые канавки глубиной 0,5 мм. Нако- нечник вставлялся хвостовиком в отверстие заготовки, после чего последняя обжималась в штампе. В результате полумены трубчатые заготовки с наконечником на конце (лыжные палки), при этом размер между гра- нями шестигранника составил 10,2 мм. а длина обжатия 15 мм.

Использование предлагаемого штампа для соединения заготовок позволит повысить производительность за счет сокращения цикла соединения заготовок, значительно упростит конструкцию штампа, снизит себестоимость его изготовления и повысит надежность и долговечность его работы. При этом повысится качество соединения за счет деформирования заготовки по месту.

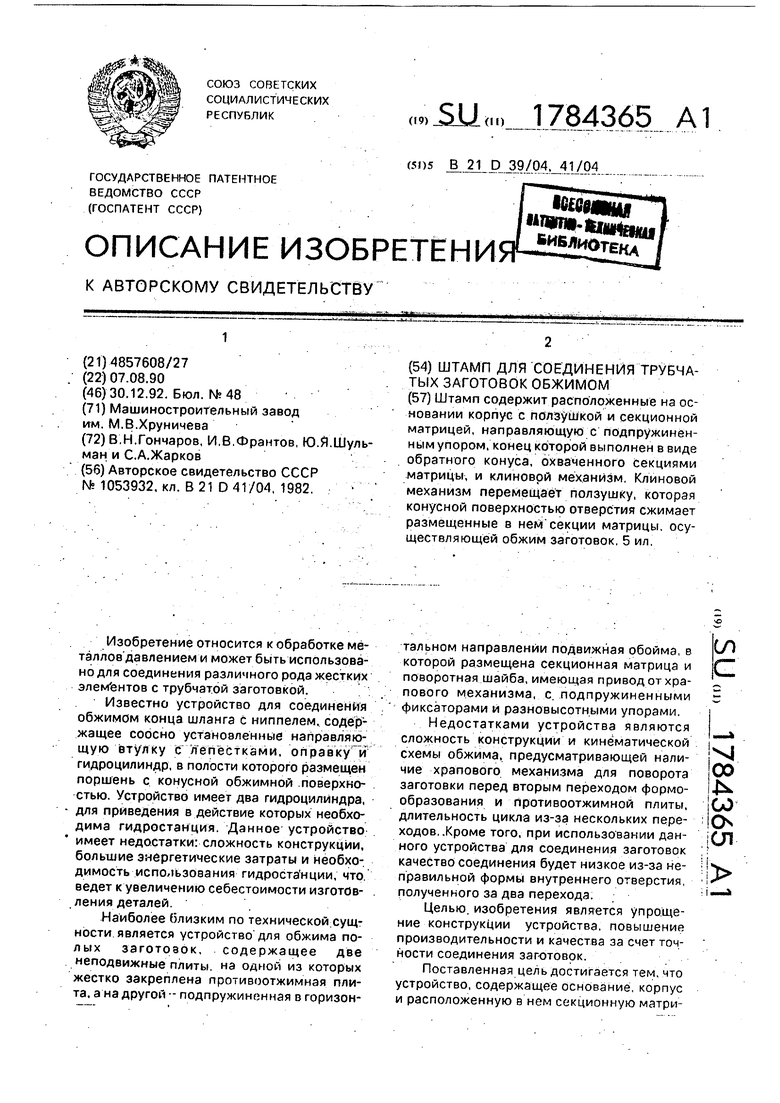

Формула изобретения Штамп для соединения трубчатых заготовок обжимом, содержащий установленный на основании корпус, несущий смонтированную с возможностью возвратно-поступательного перемещения по оси обработки ползушку, в коническом отверстии которой размещены секционная матрица и направляющая с подпружиненным упором, отличающийся тем, что, с1 целью упрощения конструкции и повышения качества соединения, свободный конец направляющей выполнен в виде обратного конуса и охвачен секциями матрицы с эквидистантной контактирующей поверхностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обжима полых заготовок и устройство для его осуществления | 1985 |

|

SU1324723A1 |

| Штамп для обжима полых тонкостенных цилиндрических заготовок | 1985 |

|

SU1274818A1 |

| Штамп для обжима концевых утолщений на полых деталях | 1989 |

|

SU1803245A1 |

| Штамп для обжима тонкостенных цилиндрических заготовок | 1985 |

|

SU1291250A1 |

| Штамп для деформирования кольцевых заготовок | 1985 |

|

SU1310078A1 |

| Штамп для формирования элементов пустотелых деталей типа обуха топора | 1986 |

|

SU1315097A1 |

| ШТАМП СОВМЕЩЕННОГО ДЕЙСТВИЯ ДЛЯ ПОЛУЧЕНИЯ ПРЕИМУЩЕСТВЕННО ТРУБНЫХ ИЗДЕЛИЙ С ПЛОСКИМ ФЛАНЦЕМ | 2011 |

|

RU2460604C1 |

| Способ высадки утолщений преимущественно конической формы на трубных заготовках и штамп для его осуществления | 1987 |

|

SU1502153A1 |

| Штамп для формовки полых заготовок | 1991 |

|

SU1780902A1 |

| Устройство для изготовления полых изделий | 1980 |

|

SU919783A1 |

Штамп содержит расположенные на основании корпус с ползушкой и секционной матрицей, направляющую с подпружиненным упором, конец которой выполнен в виде обратного конуса, охваченного секциями матрицы, и клиновой механизм. Клиновой механизм перемещает ползушку, которая конусной поверхностью отверстия сжимает размещенные в нем секции матрицы, осуществляющей обжим заготовок, 5 ил.

LJidiLlk i Ј

Фиг. 2 гл z /3

f6

1 Фае. 5

Б-Б

47

| Устройство для соединения обжимом конца шланга с ниппелем | 1982 |

|

SU1053932A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-12-30—Публикация

1990-08-07—Подача