жиненные секции (ПС) 14 и неподвижные секции, фиксатор (ф) 13 секций 14 и ползушки 2 для отвода Ф 13. На верхней плите 5 штамп содержит инструмент- 10 дня рихтовки и профильную втулку 7 для перемещения СИ 2, Заготовка 20 устанавливается на зеркало плиты 1 между СИ 2 и ПС 14. Плита 5 опускается, и втулка 7 разно- дит СИ 2, который переформовывает заготовку. 20 в конический полуфабриИ зобретение .относится к обработке металлов давлением, в частности к штампам для из готовления плоских колец из трубчатых заготовок.

Цель изобретения повышение качества изделий.

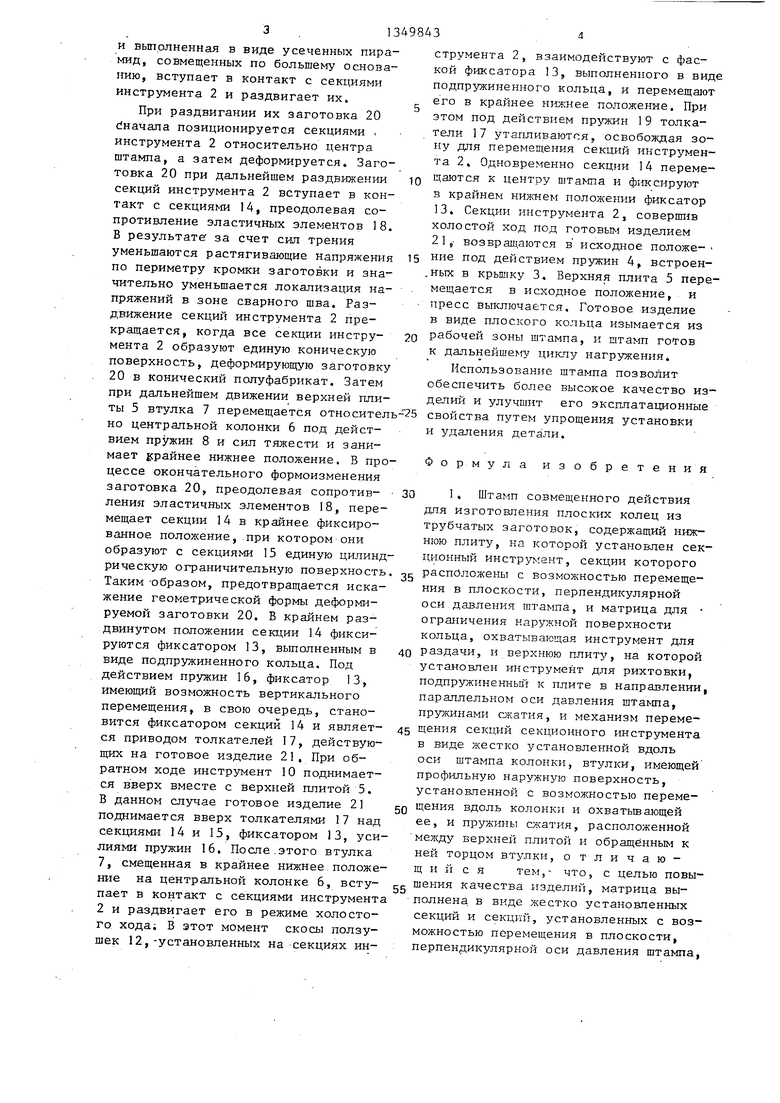

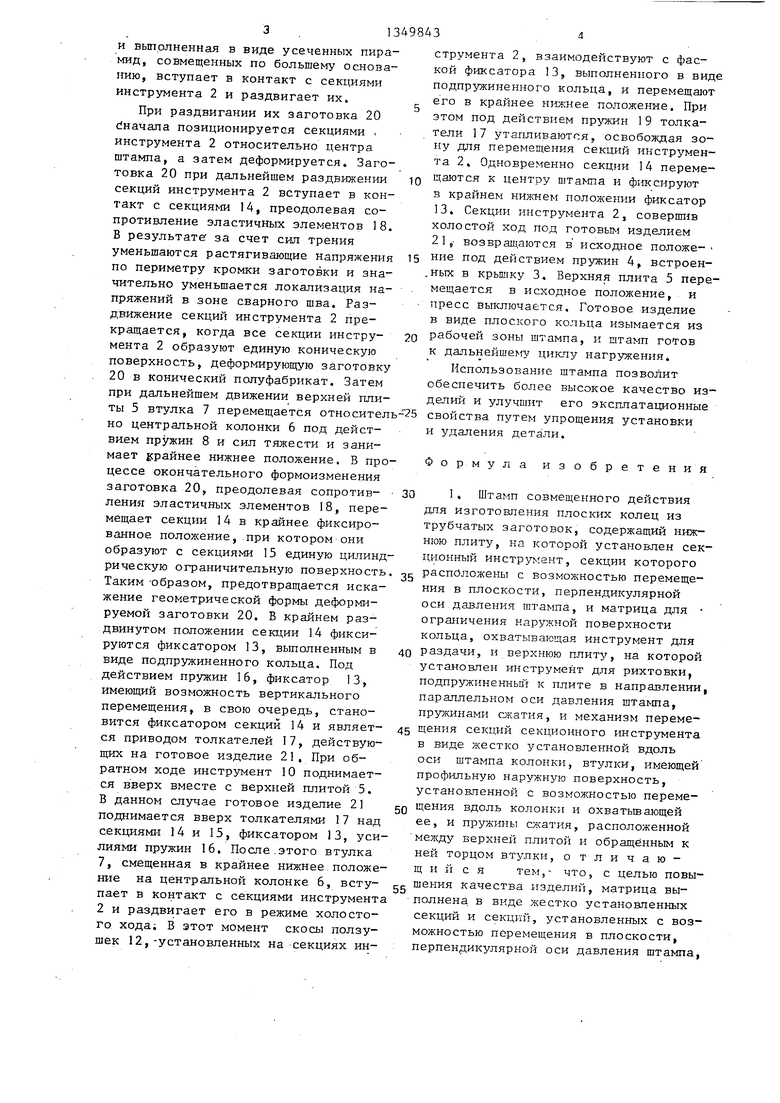

На фиг.1 показан штамп, общий вид в поперечном разрезе ( слева. - в промежуточном положении, справа - в конечном рабочем положении); на фиг.2 вид А на фиг.1 матрица для ограничения наружной поверхно сти слева - в промежуточном положении, справа -- в конечном рабочем положении); на фиг.З - разрез Б-Б на фиг,2,

Штамп содержит нижнюю плиту 1, на зеркале которой установлен секционный инструмент 2р которого объединены общей крышкой 3, в которую встроены пр-ужины 4- возврата секций инструмента 2 в исходное положение, К ползуну пресса (не показан) прикреплена верхняя плита 5, на ко- торой жестко закреплена центрапьная колонка 6, на которой установлена с возможностью осевого перемещения используемая в качестве привода движе-ния секций инструмента 2 втулка 7, выполненная в виде усеченных пирамид совмещенных по большему основанию с возможностью взаимодействия их граней с поверхностями секционного инструмента соответственно при прямом и обратном ходах.

Втулка 7 подпружинена на центральной .колонке 6 пружинами 8, На верхней плите 5 установлен подпр-ужинен- ньй пружинами 9 инструмент 10-для

кат. Инструмент 10 для рихтовки выпрямляет конический полуфабрикат в плоское кольцо 21. ПС 14 раздвигаютсяJ обеспечивая подпор по наружной пове рхности кольца 21, и образуют единую ограничительную поверхность . с секциями, Ф 13 фиксирует ПС 14 для облегчения удаления кольца 21. При обратном ходе ползушки 12 отводят Ф 13 и ПС 14 занимают исходное положение . 4 3.п, ф-лы, 3 ил.

Ш

15

20

25

30

35

рихтовки, начальное положение-которо- го регулируется винтом 11. На секциях инструмента 2 закреплены ползушки 12 со скосами с возможностью взаимодействия с фаской фиксатора 13 в виде кольца, взаимодействующего с подвижными секциями: 1.4 матрицы для ограничения детали по наружной поверхности, имеющей еще и жестко установленные секции 15.

Кольцо 13 подпружинено пружинами

16и несет на себе толкатели 17. Секции 14 подпружинены эластичными элементами 18, а толкатели 17 - пружинами 5.

Секции 14 матрицы выполняют функ- ции подпора заготовки по наружной поверхности при переформовке.

Заготовка обозначена позицией 20, а готовое изделие в виде плоского кольца - позицией 21.

Штамп работает (шедующим образом.

Заготовка 20 свободно устанавливается на зеркало плиты 1 между секциями 14 матрицы и секциями инструмента 2. В момент укладки толкатели .

17утоплены ниже зеркала плиты 1 под действием пружин 19. Это достигается тем, что фиксатор 13,, являющийся одновременно приводом толкателей 17,

в свою очередь зафиксирован в .крайнем нижнем положении секциями 4. После включения пресса ползун вместе с верхней плитой 5 перемещается вниз, инструмент 10 прижимает заготовку 20 к зеркалу плиты 1. Затем втулка 7, установленная с возможностью осевого перемещения на центральной колонке 6

и выполненная в виде усеченных пирамид, совмещенных по большему основанию, вступает в контакт с секциями инструмента 2 и раздвигает их.

При раздвигании их заготовка 20 (Сначала позиционируется секциями инструмента 2 относительно центра штампа, а затем деформируется. Заготовка 20 при дальнейшем раздвижении секций инструмента 2 вступает в контакт с секциями 14, преодолевая сопротивление эластичных элементов 18. В результате за счет сил трения уменьшаются растягивающие напряжения по периметру кромки заготовки и значительно уменьшается локализация напряжений в зоне сварного шва. Раз- движение секций инструмента 2 прекращается, когда все секции инструмента 2 образуют единую коническую поверхность, деформирующую заготовку 20 в конический полуфабрикат. Затем при дальнейшем движении верхней плиты 5 втулка 7 перемещается относител но центральной колонки 6 под действием пружин 8 и сил тяжести и занимает крайнее нижнее положение, В процессе окончательного формоизменения заготовка 20, преодолевая сопротив- ления эластичных элементов 18, перемещает секции 14 в крайнее фиксированное полох ение, -при котором они образуют с секциями 15 единую цилиндрическую ограничительную поверхность Таким -образом, предотвращается искажение геометрической формы деформируемой заготовки 20. В крайнем раздвинутом положении секции 14 фиксируются фиксатором 13, выполненным в виде подпружиненного кольца. Под действием пружин 16, фиксатор 13, имеющий возможность вертикального перемещения, в свою очередь, стано

вится фиксатором секций 14 и является приводом толкателей 17, действующих на готовое изделие 21. При обратном ходе инструмент IО поднимается вверх вместе с верхней плитой 5. В данном случае готовое изделие 21 поднимается вверх толкателями 17 над секциями 14 и 15, фиксатором 13, усилиями пружин 16. После.этого втулка 7, смещенная в крайнее нижнее положе45 щения секции секционного инструмента в виде жестко установленной вдоль оси штампа колонки, втулки, имеющей профильную наружную поверхность, устаноштенной с возможностью перемещения вдоль колонки и охватьшающей ее, и пружины сжатия, расположенной между верхней плитой и обращённым к ней торцом втулки, о тличаю- щ и и с я тем,- что, с целью повы50

ние на центральной колонке 6, всту- gg шения качества изделий, матрица вы- пает в контакт с секциями инструмента полнена. в виде жестко установленных

и секций, установленных с воз2 и раздвигает его в режиме холостого хода; В этот момент скосы ползу- шек 12,-установленных на секциях инее кции

можностью перемещения в плоскости,

перпендикулярной оси давления штампа,

10

15

20

ь-25 .

498434

струменга 2, взаимодействуют с фаской фиксатора 13, выполненного в виде подпружиненного кольца, и перемещают его в крайнее HicfcHee положение. При этом под действием пружин 19 толкатели 17 утапливаются, освобождая зону для перемещения секций инструмента 2. Одновременно секции 14 перемещаются к центру штампа и фиксируют в крайнем нижнем положении фиксатор 13. Секции инструмента 2, совершив холостой ход под готовым изделием 21,- возвращаются в исходное положа- ние под действием пружин 4, встроенных в крышку 3. Верхняя плита 5 перемещается в исходное положение, и пресс выключается. Готовое изделие в виде плоского кольца изымается из рабочей зоны штампа, и штамп готов к дальнейшем, циклу нагружения.

Использование штампа позволит обеспечить более высокое качество изделий и улучшит его эксплатационные свойства путем упрощения установки и удаления детали.

Формула изобретения

1, Штамп совмещенного действия для изготовления плоских колец из трубчатых заготовок, содержащий нижнюю плиту, на которой установлен секционный инстрз.тчент, секции которого

расположены с возможностью перемещения в плоскости, перпендикулярной оси давления штампа, и матрица для ограничения наружной поверхности кольца, охватывающая инструмент для

раздачи, и верхнюю плиту, на которой установлен инструмент для рихтовки подпружиненный к плите в направлении, параллельном оси давления mTaNma, пружинами сжатия, и механизм перемещения секции секционного инструмента в виде жестко установленной вдоль оси штампа колонки, втулки, имеющей профильную наружную поверхность, устаноштенной с возможностью перемещения вдоль колонки и охватьшающей ее, и пружины сжатия, расположенной между верхней плитой и обращённым к ней торцом втулки, о тличаю- щ и и с я тем,- что, с целью повы

и секций, установленных с возее кции

можностью перемещения в плоскости,

перпендикулярной оси давления штампа,

и подпружиненных в направлении к этой оси, - штамп снабжен средствами фиксации подвижных секций матрицы и механизмом отвода средств фиксации,

8. Штамп поп.1,отличаю- щ и и с я тем, что средства фикса- ции выполнены в виде кольца, установленного с возможностью перемещения параллельно оси дав,пения штампа и взаимодействия своей наружной поверхностью с подвижными секциями, расположенного под подвижными секциями матрицы и контактирующего с ними своим верхним торцом, подпружиненного в направлении верхней плиты и имеющего на внутренней поверхности фаску обращенную к верхней плите.

3.Штамп по п.,отличаю - щ и и с я тем, что механизм отвода выполнен в виде ползушек, каждая из которых связана с одной из секций секционного инструмента и расположена с возможностью взаимодействия с фаской кольца.

4.Штамп по ПП.1 и 3, о т л и - чающийся тем, что расположенная с возможностью взаимодействия с фаской кольца поверхность ползушки выполнена со скосом.

5.Штамп по ПП.1 и2, отличаю щ и и с я тем, что кольцо оснащено толкателями для удаления детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для деформирования кольцевых заготовок | 1985 |

|

SU1310078A1 |

| Штамп для многоместной обработки заготовок | 1986 |

|

SU1480962A1 |

| Штамп совмещенного действия для получения плоских колец | 1986 |

|

SU1297970A1 |

| Штамп-автомат для выдавливания пустотелых деталей | 1975 |

|

SU557846A1 |

| Штамп-автомат для выдавливания пустотелых деталей типа накидных гаек | 1975 |

|

SU549213A1 |

| Штамп для радиальной калибровки изделий | 1988 |

|

SU1581457A1 |

| Штамп с устройством для выталкивания изделий | 1990 |

|

SU1734909A1 |

| Устройство для штамповки деталей из ленточного материала | 1988 |

|

SU1590170A1 |

| ШТАМП ДЛЯ РАЗДЕЛИТЕЛЬНЫХ ОПЕРАЦИЙ | 1992 |

|

RU2006320C1 |

| Штамп для изготовления коушей | 1990 |

|

SU1738436A1 |

Изобретение относится к обработке металлов давлением, в частности к штампам для изготовления плоских колец путем переформовки трубчатых заготовок. Цель изобретения - повышение качества изделий. Дпя этого штамп содержит на нижней плите 1 секционный инструмент (СИ) 2 для переформовки заготовки 20, матрицу для ограничения кольца 21 по наружной поверхности, содержащую подпру(Л со 4 :D 00 4 00 IS

/7

fS

фиг.г

6-6

щиг.З

Составитель В,Дорожк ш- Редактор А.Ворович Техред М.Ходанич Корректор М.

Заказ 5215./7 Тираж 731Подписное

BHMfflH Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4.,

| Штамп совмещенного действия для получения плоских колец | 1986 |

|

SU1297970A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-11-07—Публикация

1986-07-10—Подача