113

Изобретение относится к обработке металлов давлением, в частности к конструкциям радиально-обжимных устройств, и может быть применено в заготовительных и ковочно-штамповочных цехах ма Ш1Ностроительных и металло- o6pa6aTbiBaeNfbrx заводов яля обработки длинномерного материала.

Целью изобретения является эконо мия материала и повышение производи тельности.

.-

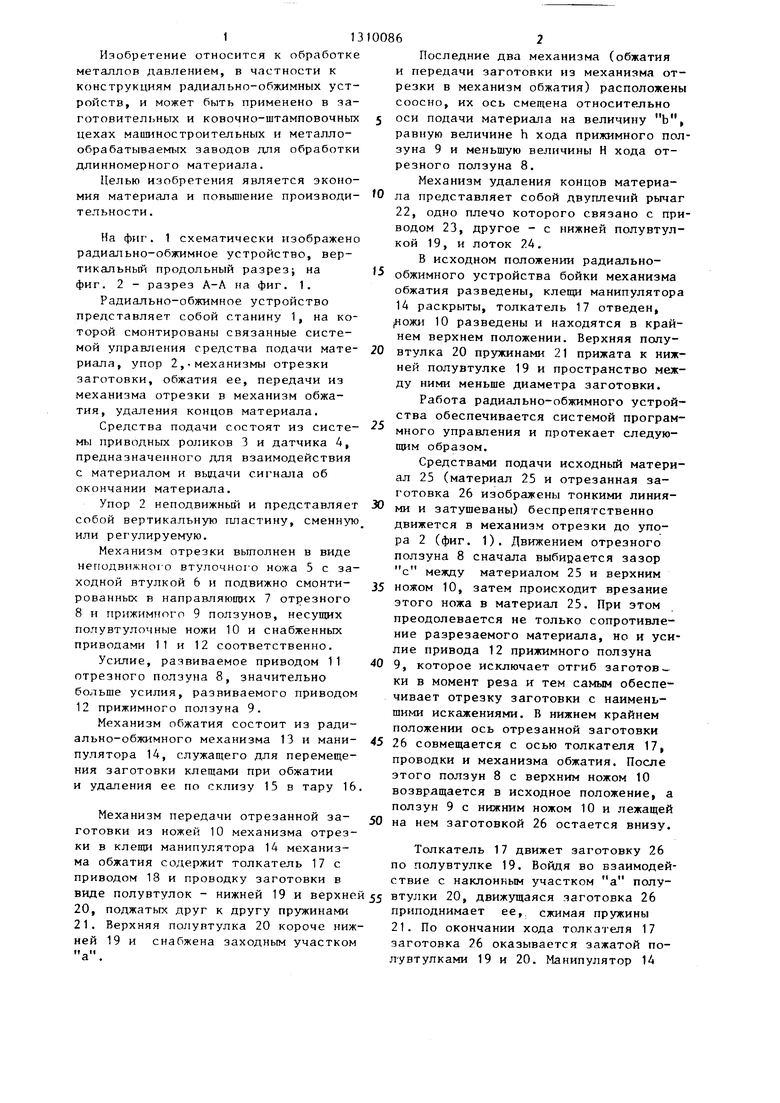

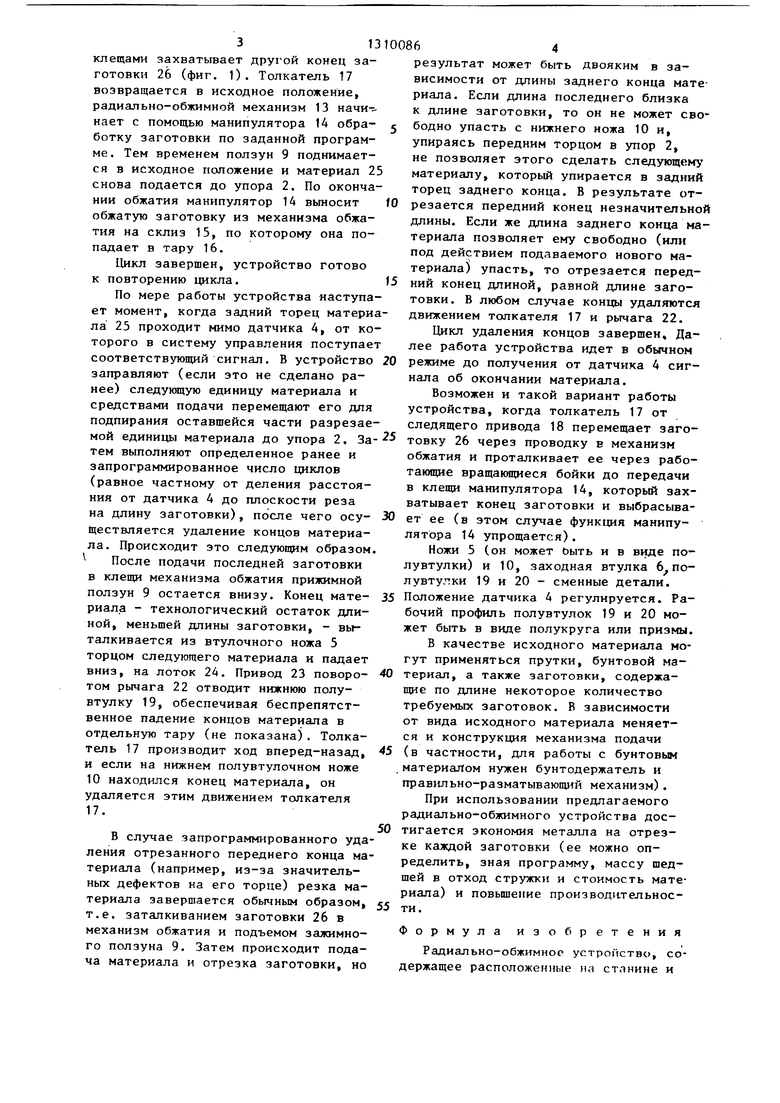

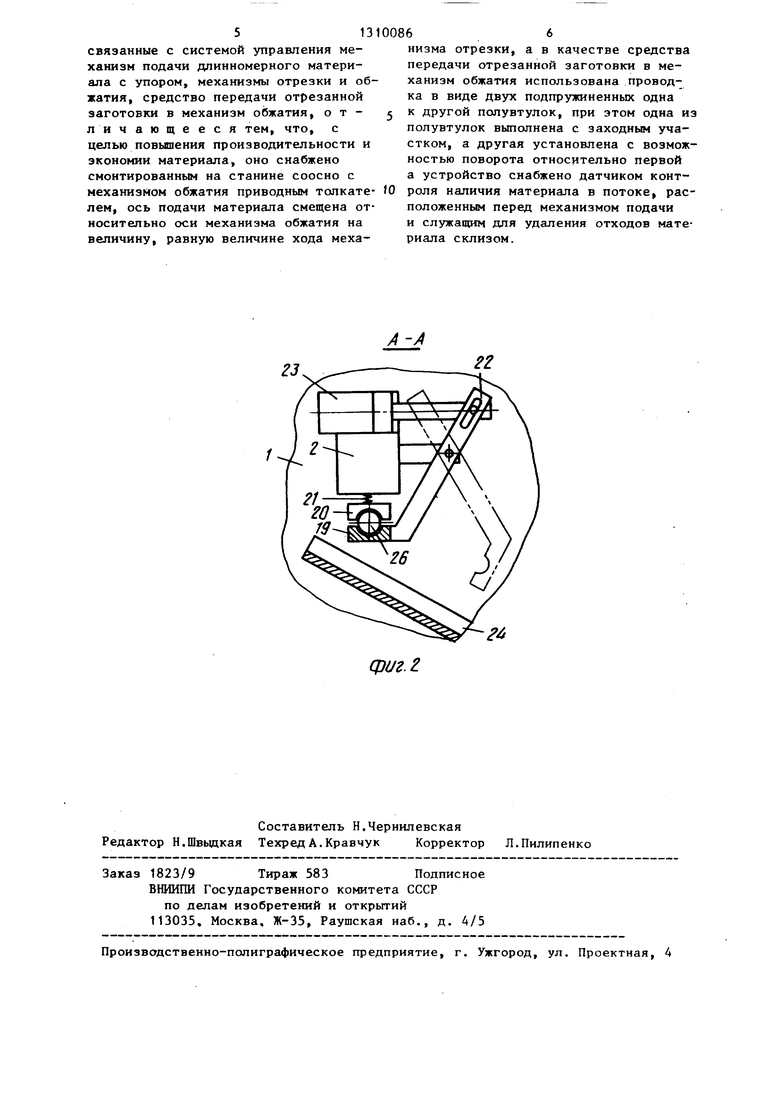

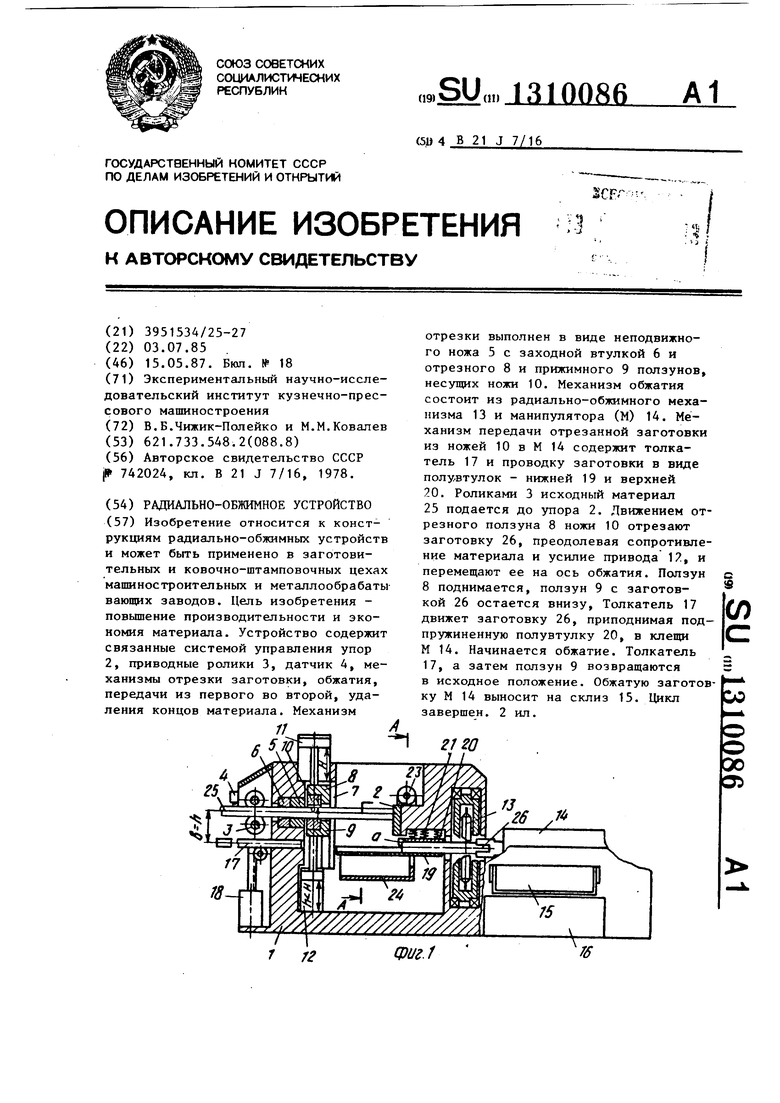

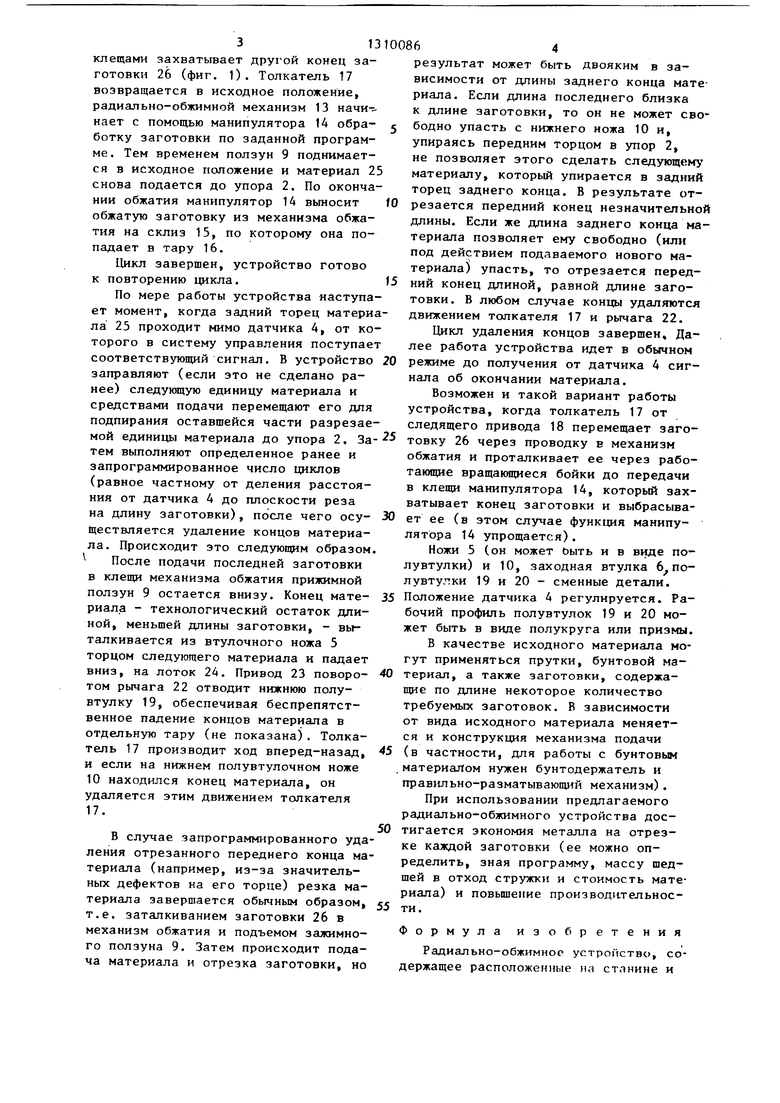

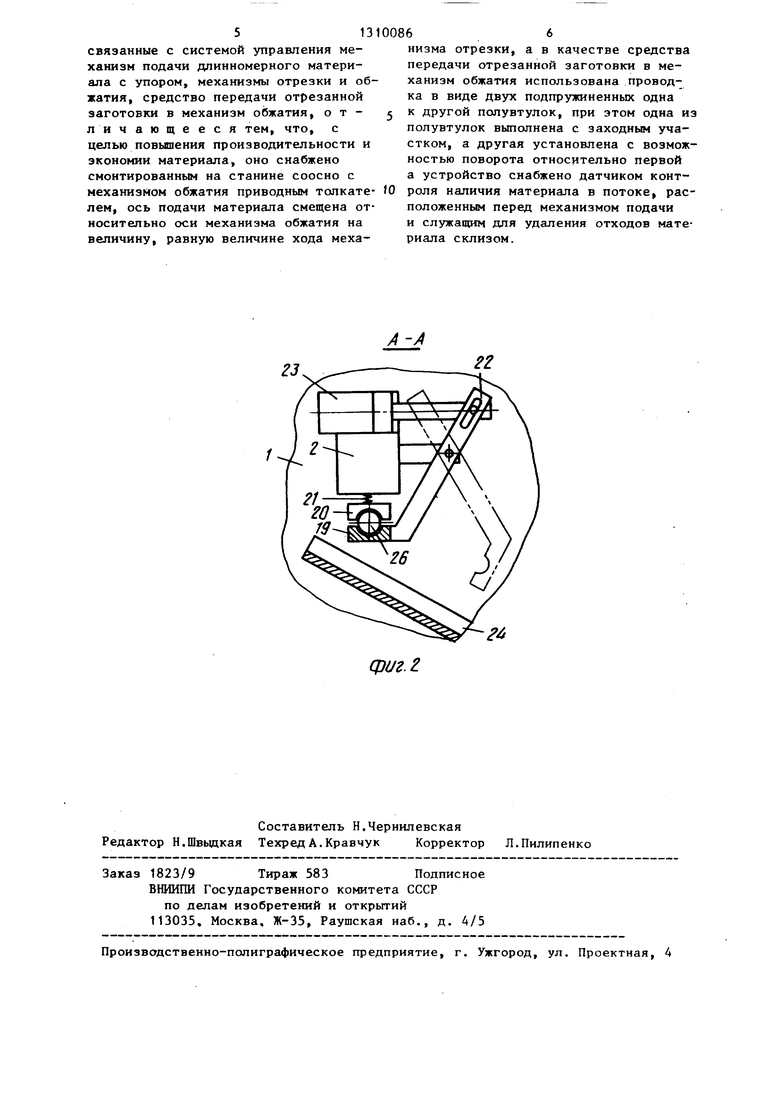

На фиг. 1 схематически изображено радиапьно-обжимное устройство, вертикальный продольный разрез; на фиг. 2 - разрез А-А на фиг, 1.

Радиально-обжимное устройство представляет собой станину 1, на которой смонтированы связанные системой управления средства подачи материала, упор 2,-механизмы отрезки заготовки, обжатия ее, передачи из механизма отрезки в механизм обжатия, удаления концов материала.

Средства подачи состоят из системы приводных роликов 3 и датчика 4, предназначенного для взаимодействия с материалом и вьщачи сигнала об окончании материала.

Упор 2 неподвижный и представляет собой вертикальную пластину, сменную или регулируемую.

Механизм отрезки вьшолнен в виде неподвижного втулочног о ножа 5 с за- ходной втулкой 6 и подвижно смонтированных в направляющих 7 отрезного 8 и прижимного 9 ползунов, несущих полувтулочные ножи 10 и снабженных приводами 11 и 12 соответственно.

Усилие, развиваемое приводом 11 отрезного ползуна 8, значительно больше усилия, развиваемого приводом 12 прижимного ползуна 9.

Механизм обжатия состоит из ради- ально-обжимного механизма 13 и манипулятора 14, служащего для перемещения заготовки клещами при обжатии и удаления ее по склизу 15 в тару 16

Средствами подачи исходный матери ал 25 (материал 25 и отрезанная заготовка 26 изображены тонкими линиями и затушеваны) беспрепятственно движется в механизм отрезки до упора 2 (фиг. 1). Движением отрезного ползуна 8 сначала выбирается зазор с между материалом 25 и верхним ножом 10, затем происходит врезание этого ножа в материал 25. При этом преодолевается не только сопротивление разрезаемого материала, но и уси лие привода 12 прижимного ползуна 9, которое исключает отгиб заготов- ки в момент реза к тем самым обеспечивает отрезку заготовки с наименьшими искажениями. В нижнем крайнем положении ось отрезанной заготовки 26 совмещается с осью толкателя 17, проводки и механизма обжатия. После этого ползун 8 с верхним ножом 10 возвращается в исходное положение, а ползун 9 с нижним ножом 10 и лежащей на нем заготовкой 26 остается внизу.

50

Толкатель 17 движет заготовку 26 по полувтулке 19. Войдя во взаимодей ствие с наклонным участком а полуМеханизм передачи отрезанной заготовки из ножей 10 механизма отрезки в клещи манипулятора 14 механизма обжатия содержит толкатель 17 с приводом 18 и проводку заготовки в виде полувтулок - нижней 19 и верхней 55 втулки 20, движущаяся заготовка 26

20,поджатых друг к другу пружинами приподнимает ее,, сжимая пружины

21.Верхняя полувтулка 20 короче ниж- 21. По окончании хода толка 1 еля 17 ней 19 и снабжена заходным участком заготовка 26 оказывается зажатой по- а.л-увтулками 19 и 20. Манипулятор 14

10

о

-

.

20

25

30

35

40

45

Последние два механизма (обжатия и передачи заготовки из механизма отрезки в механизм обжатия) расположены соосно, их ось смещена относительно оси подачи материала на величину Ь, равную величине h хода прижимного ползуна 9 и меньшую величины Н хода отрезного ползуна 8.

Механизм удаления концов материала представляет собой двуплечий рычаг 22, одно плечо которого связано с приводом 23, другое - с нижней полувтулкой 19, и лоток 24.

В исходном положении радиально- 5 обжимного устройства бойки механизма обжатия разведены, клещи манипулятора 14 раскрыты, толкатель 17 отведен, ожи 10 разведены и находятся в крайнем верхнем положении. Верхняя полувтулка 20 пружинами 21 прижата к нижней полувтулке 19 и пространство между ними меньше диаметра заготовки.

Работа радиально-обжимного устройства обеспечивается системой программного управления и протекает следующим образом.

Средствами подачи исходный материал 25 (материал 25 и отрезанная заготовка 26 изображены тонкими линиями и затушеваны) беспрепятственно движется в механизм отрезки до упора 2 (фиг. 1). Движением отрезного ползуна 8 сначала выбирается зазор с между материалом 25 и верхним ножом 10, затем происходит врезание этого ножа в материал 25. При этом преодолевается не только сопротивление разрезаемого материала, но и усилие привода 12 прижимного ползуна 9, которое исключает отгиб заготов- ки в момент реза к тем самым обеспечивает отрезку заготовки с наименьшими искажениями. В нижнем крайнем положении ось отрезанной заготовки 26 совмещается с осью толкателя 17, проводки и механизма обжатия. После этого ползун 8 с верхним ножом 10 возвращается в исходное положение, а ползун 9 с нижним ножом 10 и лежащей на нем заготовкой 26 остается внизу.

50

ей 55 втулки 20, движущаяся заготовка 26

Толкатель 17 движет заготовку 26 по полувтулке 19. Войдя во взаимодействие с наклонным участком а полувтулки 20, движущаяся заготовка 26

клещами захватывает другой конец заготовки 26 (фиг. 1). Толкатель 17 возвращается в исходное положение, радиально-обжимной механизм 13 начи-: нает с помощью манипулятора 14 обра- ботку заготовки по заданной программе. Тем временем ползун 9 поднимается в исходное положение и материал 25 снова подается до упора 2. По окончании обжатия манипулятор 14 вьшосит обжатую заготовку из механизма обжатия на склиз 15, по которому она попадает в тару 16.

Цикл завершен, устройство готово к повторению цикла.

По мере работы устройства наступает момент, когда задний торец материала 25 проходит мимо датчика А, от которого в систему управления поступает соответствующий сигнал. В устройство заправляют (если это не сделано ранее) следующую единицу материала и средствами подачи перемещают его для подпирания оставшейся части разрезаемой единицы материала до упора 2. За- тем выполняют определенное ранее и запрограммированное число циклов (равное частному от деления расстояния от датчика 4 до плоскости реза на длину заготовки), после чего осу- (цествляется удаление концов материала. Происходит это следующим образом После подачи последней заготовки в Knemfi механизма обжатия прижимной ползун 9 остается внизу. Конец мате- риала - технологический остаток длиной, меньшей длины заготовки, - выталкивается из втулочного ножа 5 торцом следующего материала и падает вниз, на лоток 24. Привод 23 поворо- том рычага 22 отводит нижнюю полувтулку 19, обеспечивая беспрепятственное падение концов материала в отдельную тару (не показана) , Толкатель 17 производит ход вперед-назад, и если на нижнем полувтулочном ноже 10 находился конец материала, он удаляется этим движением толкателя 17.

В случае запрограммированного удаления отрезанного переднего конца материала (например, из-за значительных дефектов на его торце) резка материала завершается обычным образом, т.е. заталкиванием заготовки 26 в механизм обжатия и подъемом зажимного ползуна 9. Затем происходит подача материала и отрезка заготовки, но

результат может быть двояким в зависимости от длины заднего конца материала. Если длина последнего близка к длине заготовки, то он не может свободно упасть с нижнего ножа 10 и, упираясь передним торцом в упор 2, не позволяет этого сделать следующему материалу, который упирается в задний торец заднего конца. В результате отрезается передний конец незначительно длины. Если же длина заднего конца материала позволяет ему свободно (или под действием подаваемого нового материала) упасть, то отрезается передний конец длиной, равной длине заготовки. В любом случае концы удаляются движением толкателя 17 и рычага 22.

Цикл удаления концов завершен. Далее работа устройства идет в обычном режиме до получения от датчика 4 сигнала об окончании материала.

Возможен и такой вариант работы устройства, когда толкатель 17 от следящего привода 18 перемещает заготовку 26 через проводку в механизм обжатия и проталкивает ее через работающие вращающиеся бойки до передачи в клещи манипулятора 14, который захватывает конец заготовки и выбрасывает ее (в этом случае функция манипулятора 14 упрощается).

Ножи 5 (он может ьыть и в виде полувтулки) и 10, заходная втулка лувтулки 19 и 20 - сменные детали. Положение датчика 4 регулируется. Рабочий профиль полувтулок 19 и 20 может быть в виде полукруга или призмы.

В качестве исходного материала могут применяться прутки, бунтовой материал, а также заготовки, содержащие по длине некоторое количество требуемых заготовок. В зависимости от вида исходного материала меняется и конструкция механизма подачи (в частности, для работы с бунтовым материалом нужен бунтодержатель и правильно-разматывающий механизм).

При использовании предлагаемого радиально-обжимного устройства достигается экономия металла на отрезке каждой заготовки (ее можно определить, зная программу, массу шедшей в отход стружки и стоимость материала) и повьш1ение производительности.

Формула изобретения

Радиально-обжимное устройство, содержащее расположенные на стлиине и

513

связанные с системой управления механизм подачи длинномерного материала с упором, механизмы отрезки и обжатия, средство передачи отрезанной заготовки в механизм обжатия, отличающееся тем, что, с целью повышения производительности и зкономии материала, оно снабжено смонтированным на станине соосно с механизмом обжатия приводным толкателем, ось подачи материала смещена относительно оси механизма обжатия на величину, равную величине хода меха0866

низма отрезки, а в качестве средства передачи отрезанной заготовки в механизм обжатия использована проводка в виде двух подпружиненных одна 5 к другой полувтулок, при этом одна из полувтулок выполнена с заходным участком, а другая установлена с возможностью поворота относительно первой а устройство снабжено датчиком контроля наличия материала в потоке расположенным перед механизмом подачи и служащим дпя удаления отходов материала склизом.

W

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РЕЗКИ ПРУТКА ФАСОННОГО ПРОФИЛЯ | 2007 |

|

RU2339489C1 |

| Устройство для обработки и отрезки труб | 1976 |

|

SU617183A1 |

| Устройство для изготовления осесимметричных полых ступенчатых деталей | 1990 |

|

SU1790463A3 |

| Штамп для резки проката | 1986 |

|

SU1371803A1 |

| Устройство для резки пруткового материала | 1982 |

|

SU1041198A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ПРУТКА ФАСОННОГО ПРОФИЛЯ | 2009 |

|

RU2396150C1 |

| Радиально-обжимная машина | 1972 |

|

SU478662A2 |

| Штамп для резки пруткового материала | 1985 |

|

SU1303290A1 |

| Станок для правки и резки пруткового материала | 1976 |

|

SU763045A1 |

| Устройство для отбраковки немерных концов к штампу для резки проката | 1985 |

|

SU1311868A1 |

Изобретение относится к конструкциям радиально-обжимных устройств и может быть применено в заготовительных и ковочно-штамповочных цехах машиностроительных и металлообрабаты ваю1цих заводов. Цель изобретения - повышение производительности и экономия материала. Устройство содержит связанные системой управления упор 2, приводные ролики 3, датчик 4, механизмы отрезки заготовки, обжатия, передачи из первого во второй, удаления концов материала. Механизм // отрезки выполнен в виде неподвижного ножа 5 с заходной втулкой 6 и отрезного 8 и прижимного 9 ползунов, несущих ножи 10. Механизм обжатия состоит из радиально-обжимного механизма 13 и манипулятора (М) 14. Механизм передачи отрезанной заготовки из ножей 10 в М 14 содержит толкатель 17 и проводку заготовки в виде полу-втулок - нижней 19 и верхней 20. Роликами 3 исходный материал 25 подается до упора 2. Движением отрезного ползуна 8 ножи 10 отрезают заготовку 26, преодолевая сопротивление материала и усилие привода 17, и перемещают ее на ось обжатия. Ползун 8 поднимается, ползун 9 с заготовкой 26 остается внизу. Толкатель 17 движет заготовку 26, приподнимая подпружиненную полувтулку 20, в клещи М 14. Начинается обжатие. Толкатель 17, а затем ползун 9 возвращаются в исходное положение. Обжатую заготовку М 14 выносит на склиз 15. Цикл завершен. 2 ил. (Л 00 00 Ot)

г

фиг. г

| Ротационно-обжимное устройство | 1977 |

|

SU742024A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-05-15—Публикация

1985-07-03—Подача