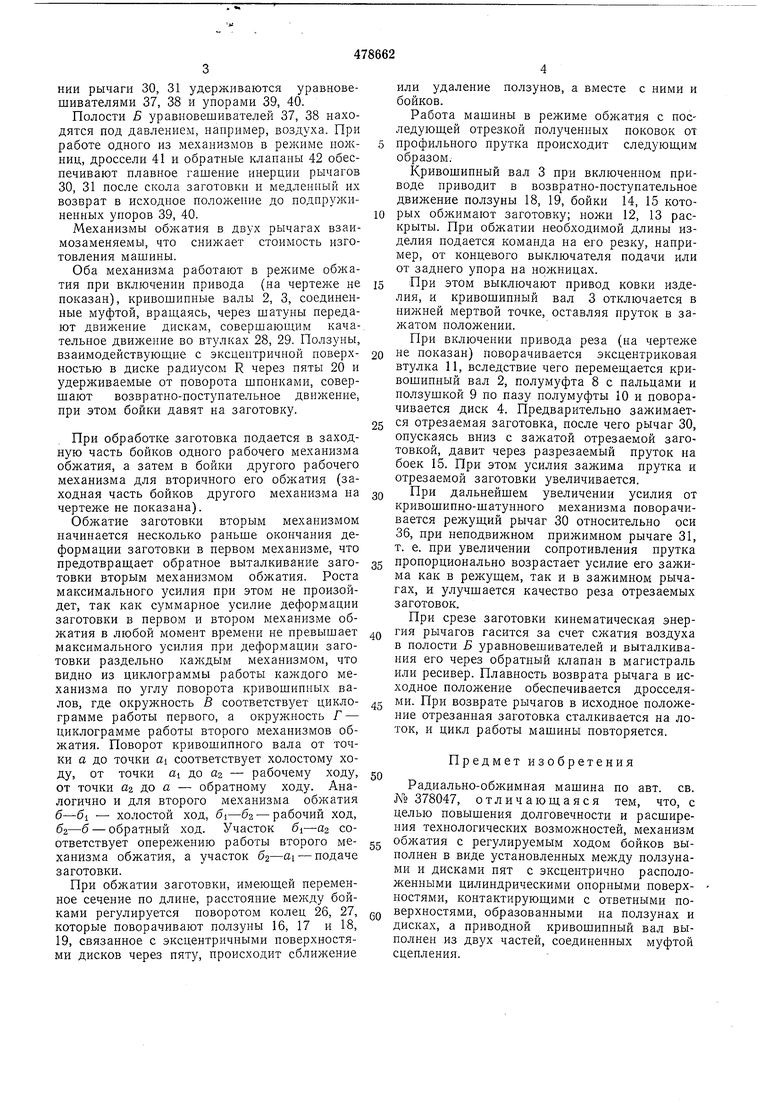

НИИ рычаги 30, 31 удерживаются уравновешивателями 37, 38 и упорами 39, 40.

Полости Б уравновешивателей 37, 38 находятся под давлением, например, воздуха. При работе одного из механизмов в ножниц, дроссели 41 и обратные клаианы 42 обеспечивают плавное гашение инерции рычагов 30, 31 после скола заготовки и медленный их возврат в исходное положение до подпружиненных упоров 39, 40.

Механизмы обжатия в двух рычагах взаимозаменяемы, что снижает стоимость изготовления машины.

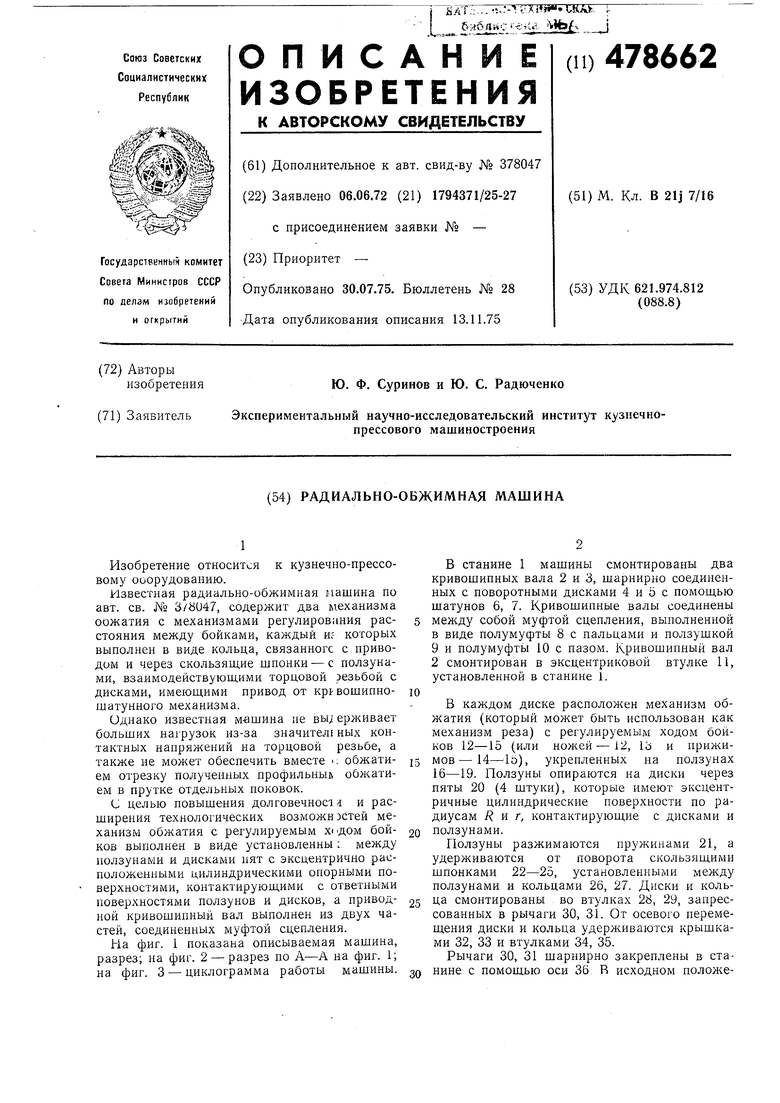

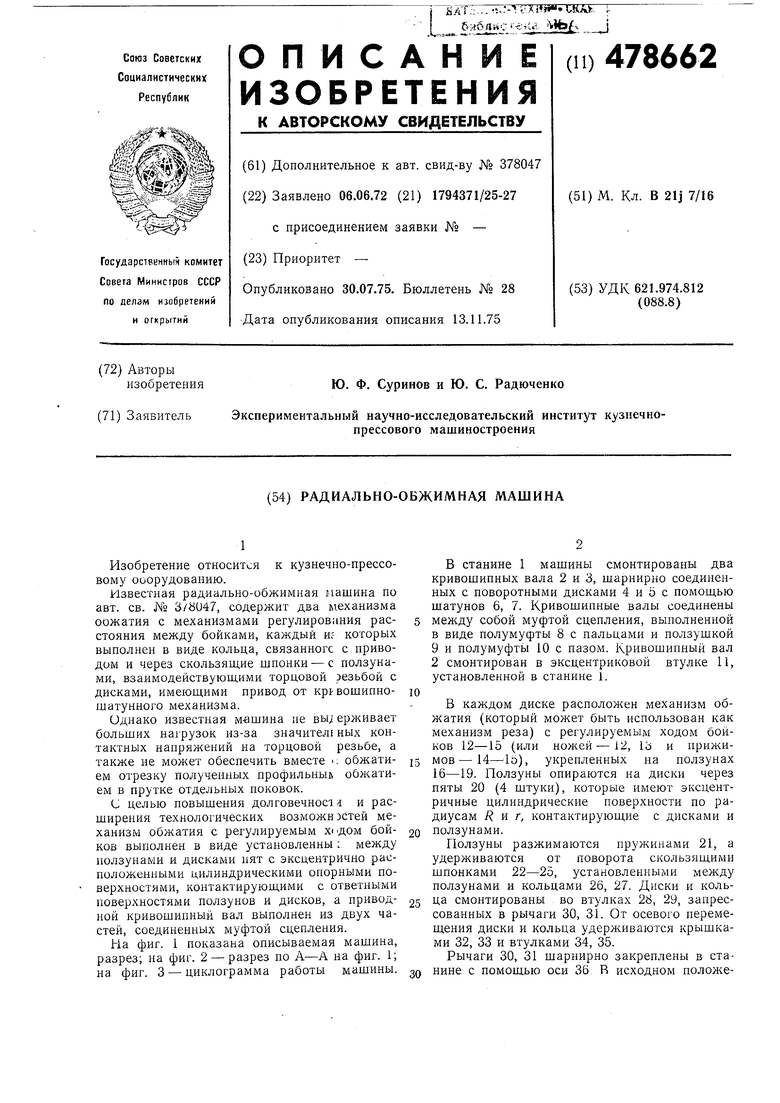

Оба механизма работают в режиме обжатия при включении привода (на чертеже не показан), кривошипные валы 2, 3, соединенные муфтой, вращаясь, через шатуны передают движение дискам, совершающим качательиое движение во втулках 28, 29. Ползуны, взаимодействуюшие с эксцеитричной поверхностью в диске радиусом R через пяты 20 и удерживаемые от поворота шнонками, совершают возвратно-поступательное движение, при этом бойки давят на заготовку.

При обработке заготовка подается в заходную часть бойков одного рабочего механизма обжатия, а затем в бойки другого рабочего механизма для вторичного его обжатия (заходная часть бойков другого механизма на чертеже не показана).

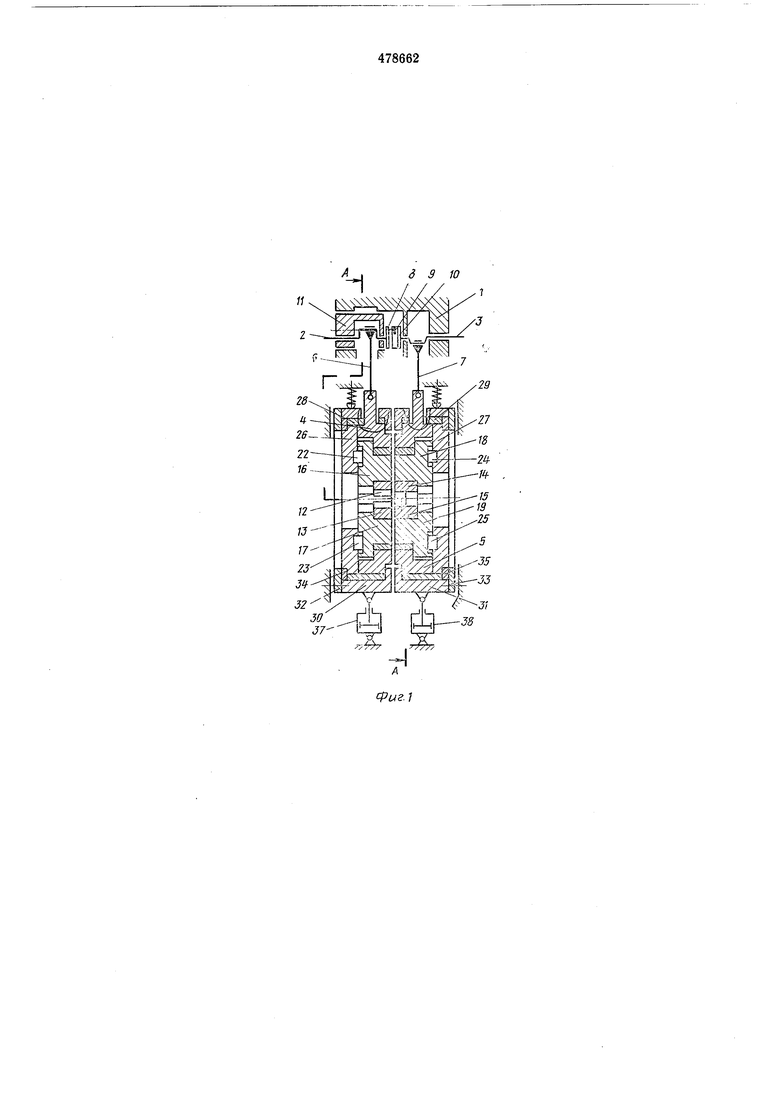

Обжатие заготовки вторым механизмом начинается несколько раньше окончания деформации заготовки в первом механизме, что предотвращает обратное выталкивание заготовки вторым механизмом обжатия. Роста максимального усилия при этом не произойдет, так как суммарное усилие деформации заготовки в первом и втором механизме обжатия в любой момент времени не превышает максимального усилия при деформации заготовки раздельно каждым механизмом, что видно из циклограммы работы каждого механизма по углу поворота кривошипных валов, где окружность В соответствует циклограмме работы первого, а окружность Г - циклограмме работы второго механизмов обжатия. Поворот кривошипного вала от точки а до точки ui соответствует холостому ходу, от точки ai до az - рабочему ходу, от точки 02 до а - обратному ходу. Аналогично и для второго механизма обжатия б-6i - холостой ход, 6i-62 - рабочий ход, 62-б - обратный ход. Участок 6i-а соответствует опережению работы второго механизма обжатия, а участок - нодаче заготовки.

При обжатии заготовки, имеющей переменное сечение по длине, расстояние между бойками регулируется поворотом колец 26, 27, которые поворачивают ползуны 16, 17 и 18, 19, связанное с эксцентричными поверхностями дисков через пяту, происходит сближение

или удаление ползунов, а вместе с ними и бойков.

Работа машины в режиме облсатия с последующей отрезкой полученных поковок от профильного прутка происходит следующим образом.

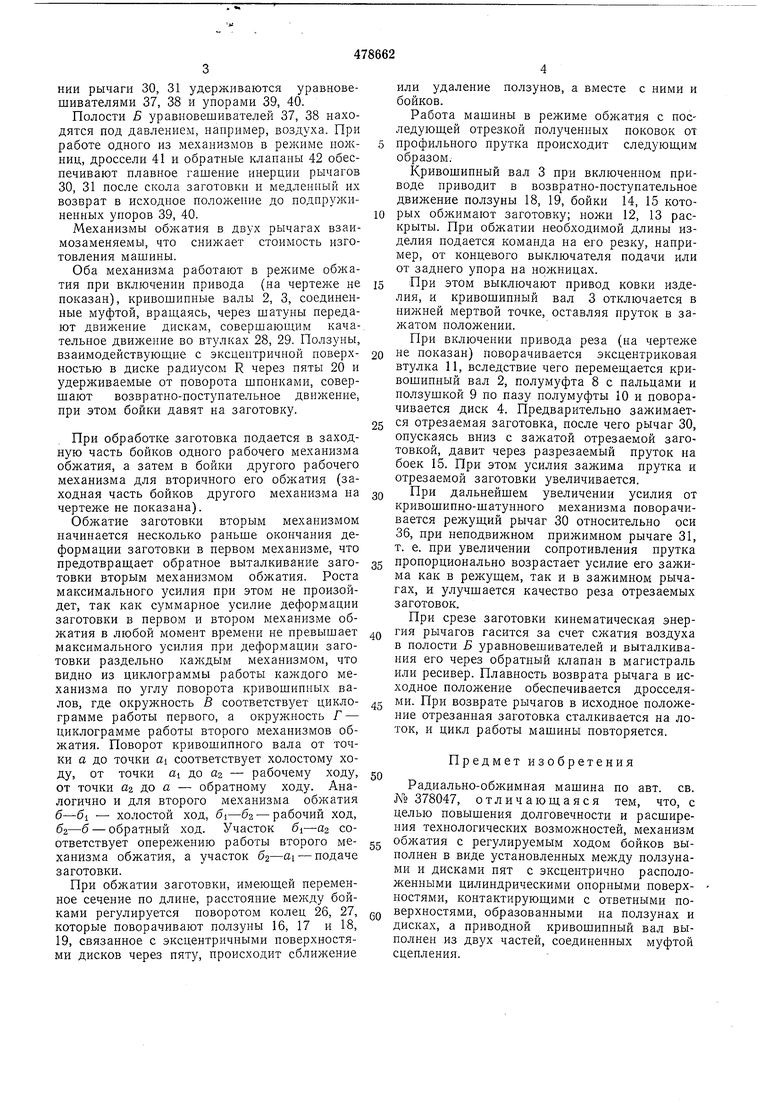

Кривощипный вал 3 при включенном приводе приводит в возвратно-поступательное движение ползуны 18, 19, бойки 14, 15 которых обжимают заготовку; ножи 12, 13 раскрыты. При обжатии необходимой длины изделия подается команда на его резку, например, от концевого выключателя подачи или от заднего упора на ножницах.

При этом выключают привод ковки изделия, и кривошипный вал 3 отключается в нижней мертвой точке, оставляя пруток в зажатом положении. При включении привода реза (на чертеже

не показан) поворачивается эксцентриковая втулка И, вследствие чего перемещается кривошипный вал 2, полумуфта 8 с пальцами и ползушкой 9 по пазу иолумуфты 10 и поворачивается диск 4. Предварительно зажимается отрезаемая заготовка, после чего рычаг 30, опускаясь вниз с зажатой отрезаемой заготовкой, давит через разрезаемый пруток на боек 15. При этом усилия зажима прутка и отрезаемой заготовки увеличивается.

При дальнейшем увеличении усилия от кривошипно-щатунного механизма поворачивается режущий рычаг 30 относительно оси 36, при неподвижном прижимном рычаге 31, т. е. при увеличении сопротивления прутка

пропорционально возрастает усилие его зажима как в режущем, так и в зажимном рычагах, и улучщается качество реза отрезаемых заготовок.

При срезе заготовки кинематическая энергия рычагов гасится за счет сжатия воздуха в полости Б уравновешивателей и выталкивания его через обратный клапан в магистраль или ресивер. Плавность возврата рычага в исходное положение обеспечивается дросселями. При возврате рычагов в исходное положение отрезанная заготовка сталкивается на лоток, и цикл работы машины повторяется.

Предмет изобретения

Радиально-обжимная мащина по авт. св. 378047, отличающаяся тем, что, с целью повышения долговечности и расщирения технологических возможностей, механизм

обжатия с регулируемым ходом бойков выполнен в виде установленных между ползунами и дисками пят с эксцентрично расположенными цилиндрическими опорными поверхностями, контактирующими с ответными поверхностями, образованными на ползунах и дисках, а приводной кривошипный вал выполнен из двух частей, соединенных муфтой сцепления.

д 9 Ю

3

Риг.З

Л-Л

36

| название | год | авторы | номер документа |

|---|---|---|---|

| РАДИАЛЬНО-ОБЖИМКАЯ МАШИНА | 1974 |

|

SU378047A1 |

| НОЖНИЦЫ ДЛЯ РЕЗКИ ПРОКАТА | 1971 |

|

SU418289A1 |

| Ножницы для резки проката | 1980 |

|

SU884889A1 |

| АВТОМАТ ГОРЯЧЕВЫСАДОЧНЬШ ДЛЯ ИЗГОТОВЛЕНИЯ ФАСОННЫХ ДЕТАЛЕЙ, НАПРИМЕР ГАЕК | 1965 |

|

SU176476A1 |

| РЕЗКИ ПРОКАТА; "с:зок>&знАЯ jinv:i:i;i-rii);Hfi'^B?K:..::;\ 1:у,ь^1\'"^'ТЁШ^ I | 1970 |

|

SU282023A1 |

| Подающее устройство к деревообрабатывающему станку | 1985 |

|

SU1288061A1 |

| Штамп для резки прутка на заготовки | 1973 |

|

SU498106A1 |

| РЕЗКИ ПРОКАТА С ДИФФЕРЕНЦИРОВАННЫМ ЗАЖИМОМ ПРОКАТА И ОТДЕЛЯЕМОЙ ОТ НЕГО ЧАСТИ | 1971 |

|

SU321321A1 |

| НОЖНИЦЫ СОРТОВЫЕ ДЛЯ РЕЗКИ ПРОФИЛЕЙ | 1996 |

|

RU2118236C1 |

| Радиально-обжимное устройство | 1985 |

|

SU1310086A1 |

Авторы

Даты

1975-07-30—Публикация

1972-06-06—Подача