1

Изобрет€ ние относится к станкостроению, в частности к :1лектрооро- зионной обработке и может быть использовано для формообразования деталей штампово-прессовой ос1гастки.

Целью изобретения является повышение точности и производительности электроэрозионной обработки деталей штампово-прессовой оснастки за счет одновременного формирования профиля оснастки.

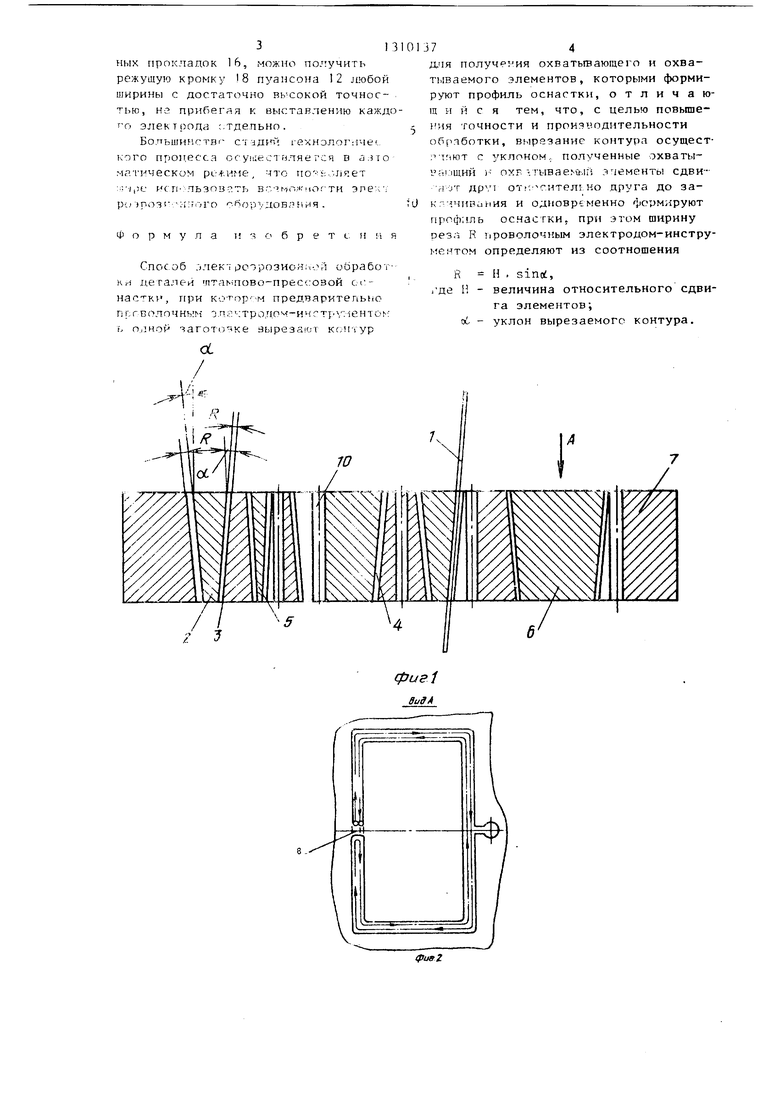

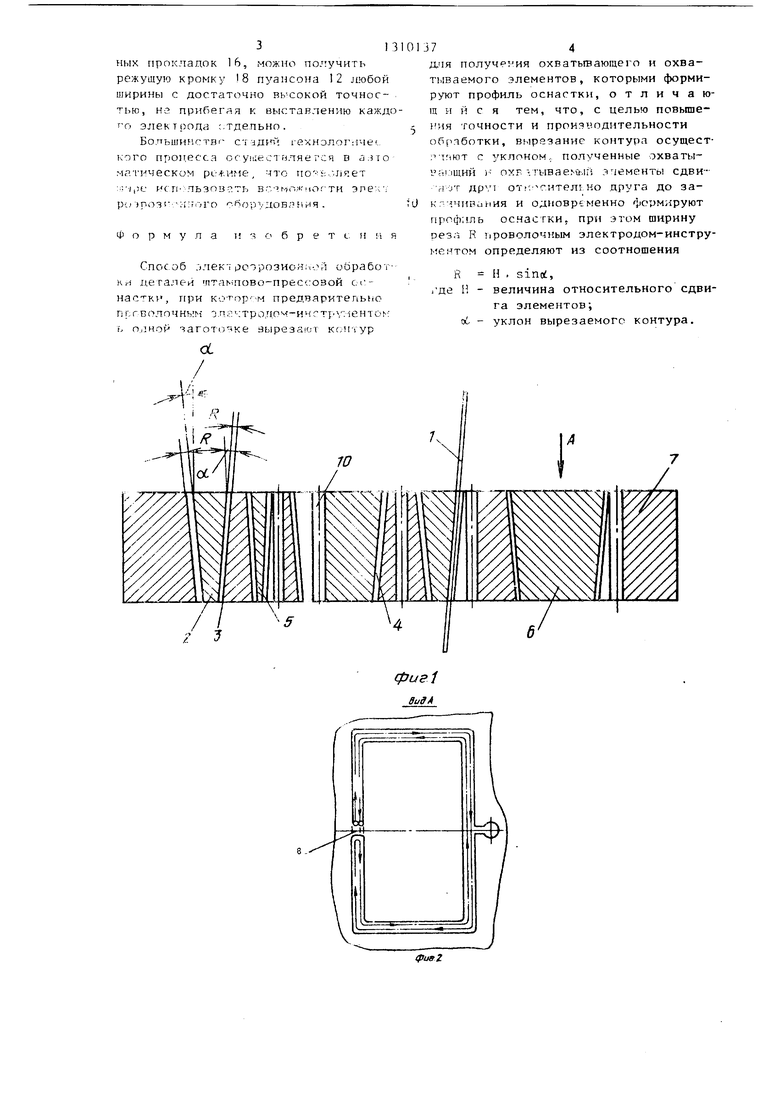

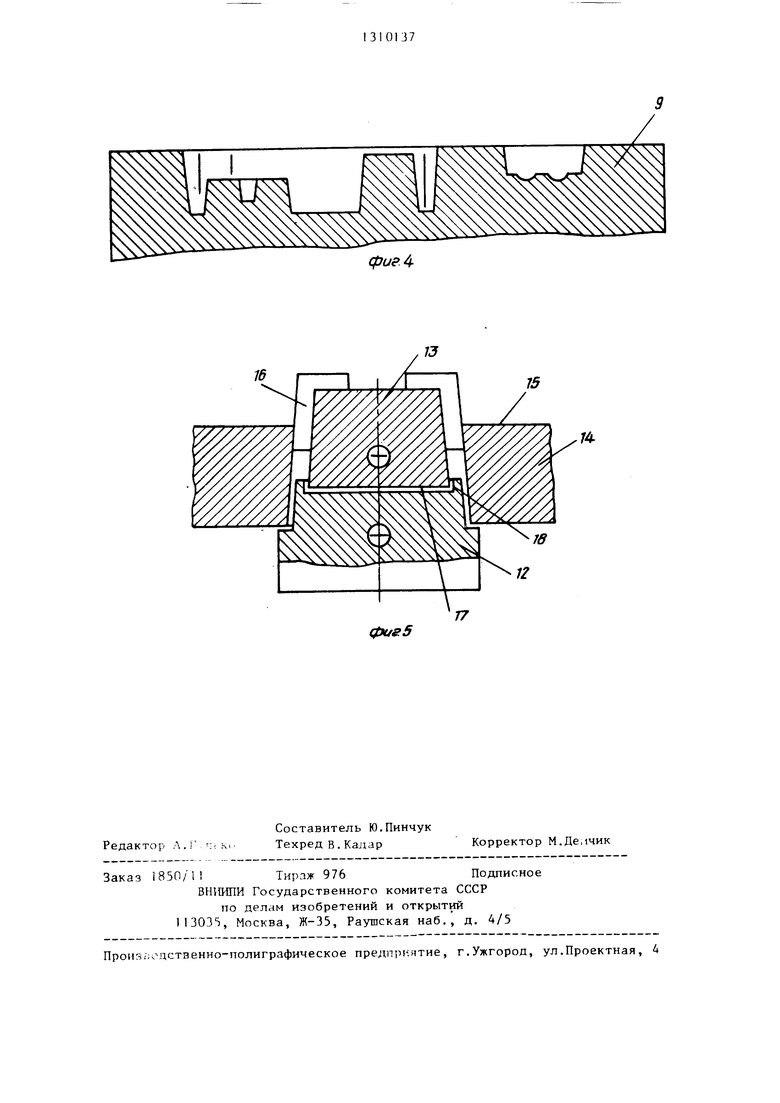

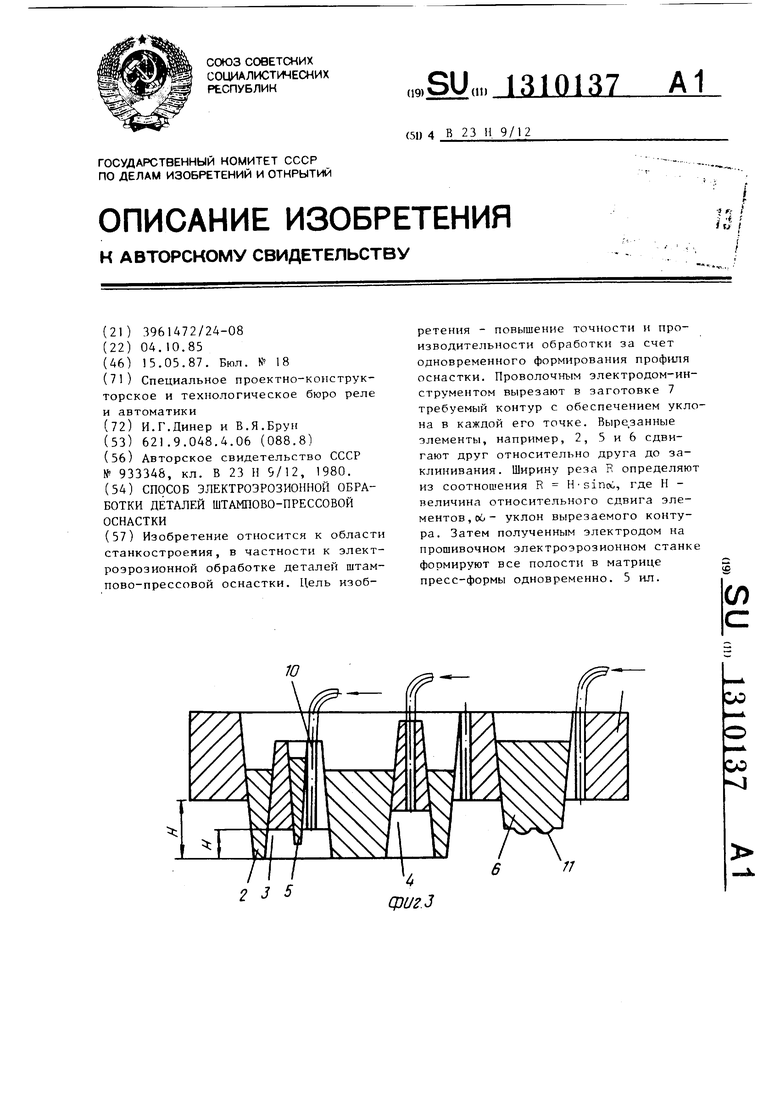

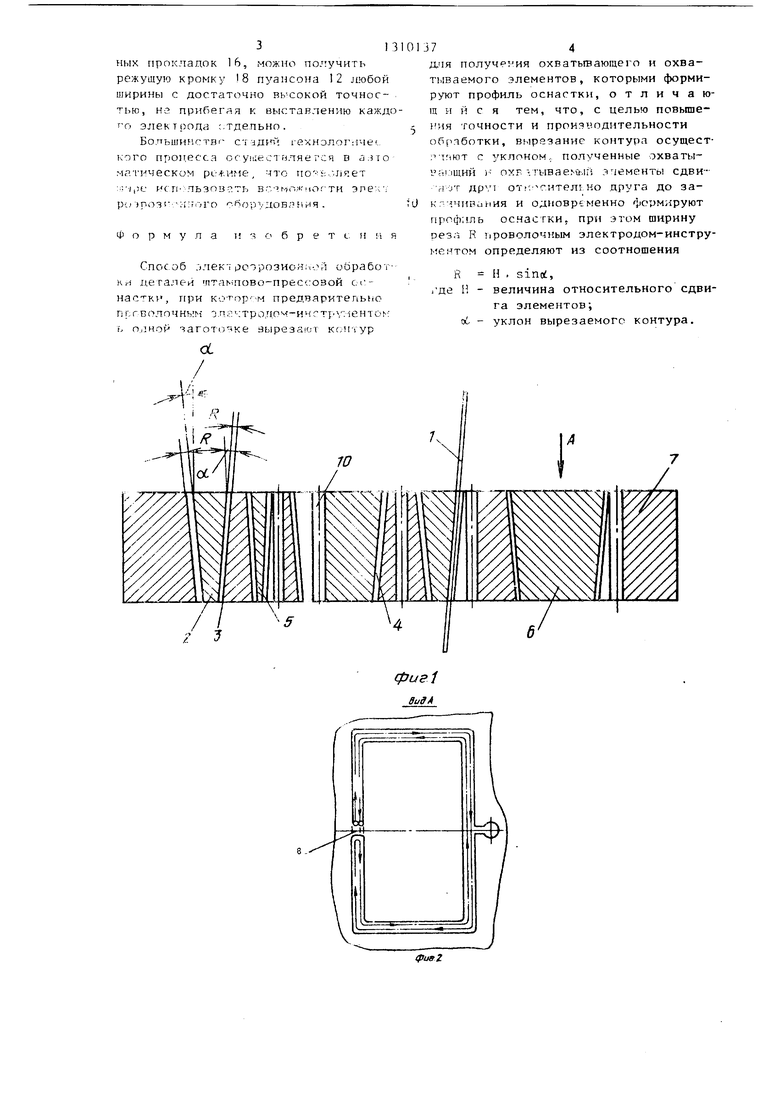

На фиг. схематичес и представлены все охватываемые и охватывающие элементы, полученные из одной заготовки проволочным электродом-инстру ментом до вдвигания их в образовавшиеся отверстия до заклинивания; на фиг.2 - вид А на фиг.1; на фиг.З - охватывающие и охватываемые элемент после заклинивания; на фиг.4 - сформированная матрица пресс-формы, раз рез; на фиг,5 - схема изготовления пуансона.

Способ осуществляется следующим образом.

Проволочным электродом-инструментом 1 вырезают в заготовке требуем(з1 контур элемента электрода с обеспеч нием уклона в каждой точке ко}1тура (например элемент для формирования ПОЛОС и - охватываемый элемент 2)., внутри него вырезают аналогично, Н( с наклоном в обратную сторону по отношению к наклону при вырезании контуров охватываемого элемента 2, охватывающие элементы 3 и 4 для формирования выступов. Внутри охватывающего элемента 3 вырезают элемент 5 для формирования выборки в выступе, затем вырезают элементы 6. Все элементь электрода для формирования полостей и выступов выполняют из одной заготовки 7. Величину наклона проволочного электрода-инструмента 1 выполняют в зависимости от литьевого уклона полости в матрице. Каждый элемент электрода вырезают с наперед заданной щириной R реза, определяемой соотношением R Н Sinot,, г де И - величина относительного сдвига элементов, oi - уклон вырезаемого контура. Зная величину ук лона сХ. вырезаемого контура и зада ваясь шириной реза R, можно рассчитать величину опускания или подъема вырезанного элемента электрода на 1ребуемую глубину или высоту, т,е.

-

(О

(5

2П

25

3101372

получить необходимую глубину полости и высоту выступа.

Заданную ширину реза обеспечивают Н1 сколькими проходами ni;(jBOJic)4Horo

5 электрода-инструмента. 1ля обеспечения возможнос;ти нр(;хождени« : -сколь- кими проходами, как правило, оставляют временную перемь|чку В (фиг. 2) для удержания элементов. После по . у- чения заданной щирины реза на верхний торец эле грода нак.чеивают ленту либо вставляют клинья, либо ;;рут им известным способом фиксируют вырезанный элемент, затем заканчивают процесс вырезки той же шириной реза (на фиг. 2 стрелкаг-1и показано нтчнав- ление движения проволочного .ч ; ,;- да-инструмента при вь розке),

Затем все полученные при Bi.ipe3, НИИ элементы С1Д 1 ар;п ;:;vy (;тнос ,- тельно друга до sG .млш. Нигл ка; : . Ь- ных поверхно :т Г: : . цогг.е чег о одновреь;ер1}1о ;ia прошивочном электроэрозио1и;им с. ф :; мируют все полости и (или) выступы в матрг.- це 9 пресс-формы (ф1ц-.4).

Перед началом ныр зания (jxnaTbi- и охватываемь:х - цементов в заготовке, в ней г:о координатам

30 сверлят отверстия 10 для ввода проволочного электрода-инструмента, При прошивке к этим отверстиям подводят рабоч то жидкость и используют их для прокачки этой жидК1 Сти.

Для получения сложной конфигурации по торцу полости lum выступа перед заклиниваргием элементы электрода могут выниматься и дополнительно обрабатываются со стороны рабочего

40 торца II (фиг.3).

Для получения формообразующих элементов оснастки с тонкими кромками по контуру, напрш-iep пуансона 12

для вырубки проводящих элементов печатных плат (фиг.5),после окончательной вырезки, перед заклиниванием элемента электрода 13, вынимают из отверстия охватывающего элемента

элект рода 1Д и со стороны верхнего торца 15 между вырезанным элементом 13 и охватывающим элементом 14 устанавливают мерные прокладки 16. После этого охватывающим элементом электрода 14 формируют пуансон 12, а элементом 13 одновременно с пуансоном 12 формируют полость 17, образующую тонкие режущие кромки 18 по контуру пуансона 12. Задаваясь толш:1П{ой мер313

ных прокладок 16, можно по.чучить режущую кромку 18 пуансона 12 любой ширины с достаточно вь сокой точностью, Ни прибегая к выставлению каждо- т о электрода ;.тдельно.

Больши .ствг- стад№1 гехнэлог: че(.. кого процесса ocyiueci вляе гея в мя гическом рс-+,име, что 11О - ; ля:ет :i)-j,;e ИГЛ : льзоЗ Г.ть вся ложности эпе--; / Р ;.| )роз -; г:;г)го борг-довяння .

Формула изобретения

Способ /кчек ; рстрознон.с.й обработки деталей лтаь-:пово-прес(;озой сс- настк , при котор -м предваритепьь.о

Пr;CEOЛOЧHЫ i 5Л.,rIO«-ИЧГTI .lCHTO ;

ь о,,1ной заготовке вырезают кг,чур

74

Д.ЧЯ получр1 ия охватьшаюгдего и охватываемого элементов, которыми формируют профиль оснастки, отличаю- щ и и с я тем, что, с целью повьппе- иия точности и производительности обработки, вырезание контура осущест- : -1гнют с уклоном, полученные охваты- р;1.1щий j OXF ч rывae ft,l:i leMeHTbi сдви- а от дру от... но друга до зак .--.1П ваЬ1ИЯ и одновременно фс-рмируют профиль оснастки, при этом ширину реза R Г1РОВОЛОЧНЫМ электродом-инструментом определяют из соотношения

R И . sinod,

где И - величина относительного сдвига элементов; ои - уклон вырезаемого контура.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электроэрозионного изготовления пуансона вырубного штампа | 1980 |

|

SU933348A1 |

| Способ электроэрозионного изготовления сопрягаемых деталей прессово-штамповой оснастки | 1986 |

|

SU1340955A1 |

| Способ изготовления электрода-инструмента для электроэрозионной прошивки | 1980 |

|

SU891308A1 |

| Способ электроэрозионного изготовления пуансона вырубного штампа | 1981 |

|

SU1077740A1 |

| Способ электроэрозионного изготовления рабочих элементов вырубных штампов | 1982 |

|

SU1060383A1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ МАТРИЦ ДЛЯ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 1998 |

|

RU2147497C1 |

| Способ изготовления инструмента для обработки металлов давлением | 1983 |

|

SU1172637A1 |

| Способ электроэрозионного изготовления рабочих элементов вырубных штампов | 1988 |

|

SU1563879A2 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ ИЗДЕЛИЙ ПРОВОЛОЧНЫМ ЭЛЕКТРОДОМ-ИНСТРУМЕНТОМ | 2016 |

|

RU2640689C1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ ИЗДЕЛИЙ ПРОВОЛОЧНЫМ ЭЛЕКТРОДОМ-ИНСТРУМЕНТОМ | 2016 |

|

RU2639418C1 |

Изобретение относится к области станкостроения, в частности к электроэрозионной обработке деталей штам- пово-прессовой оснастки. Цель изобретения - повышение точности и производительности обработки за счет одновременного формирования профиля оснастки. Проволочным электродом-инструментом вырезают в заготовке 7 требуемый контур с обеспечением уклона в каждой его точке. Выре.занные элементы, например, 2, 5 и 6 сдвигают друг относительно друга до заклинивания. Ширину реза R определяют из соотношения R H-sinot., где Н - величина относительного сдвига элементов, об- уклон вырезаемого контура. Затем полученным электродом на прошивочном электроэрозионном станке формируют все полости в матрице пресс-формы одновременно. 5 ил. сл 2 3 5 //

16

15

Редактор Л.Г

Составитель Ю.Пинчук Техред в.Кадар

Заказ 1850/11 Тираж 976Подписное

ВН11ИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д, 4/5

Произ ;одственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

фие5

Корректор М.Деичик

| Способ электроэрозионного изготовления пуансона вырубного штампа | 1980 |

|

SU933348A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-05-15—Публикация

1985-10-04—Подача