1

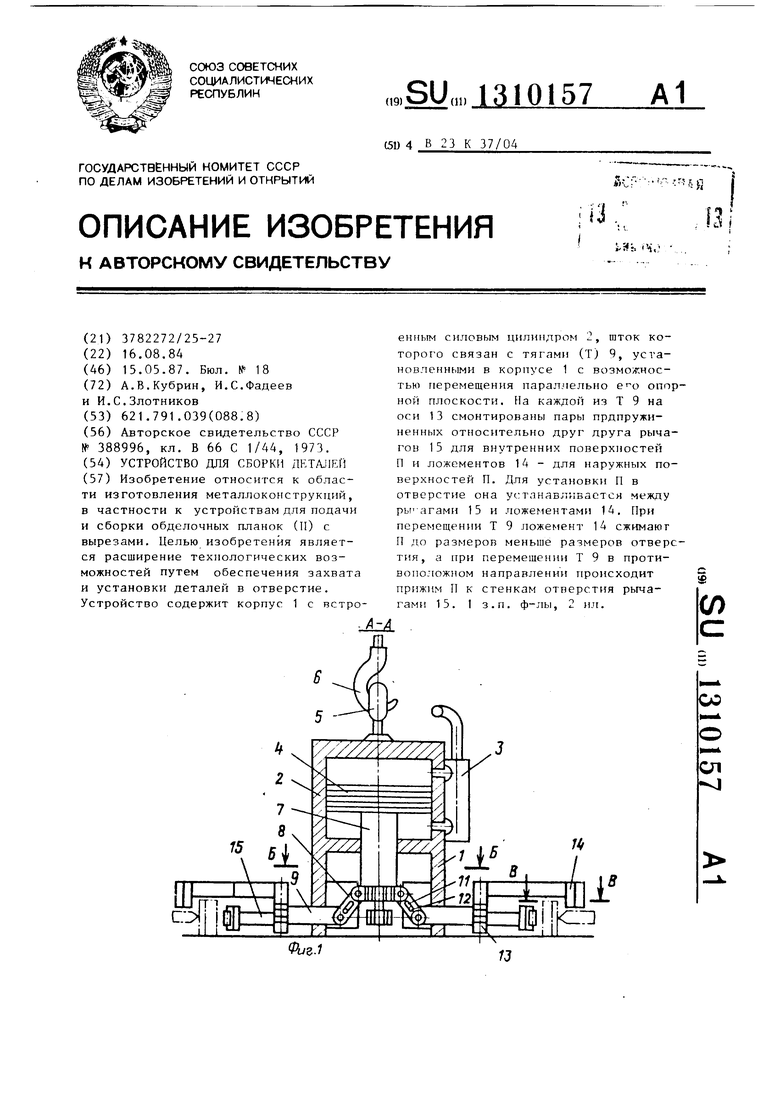

Изобретение относится к изготовлению металлоконструкций, а именно устройствам для подачи и сборки, и может быть использовано при изготовлении плоских узлов металлоконструк- ций с вырезами , подкрепленн,ми для обеспечения жесткости обделочными планками.

Цель изобретения - расширение тенологических возможностей путем обе печения захвата и установки деталей в отверстия.

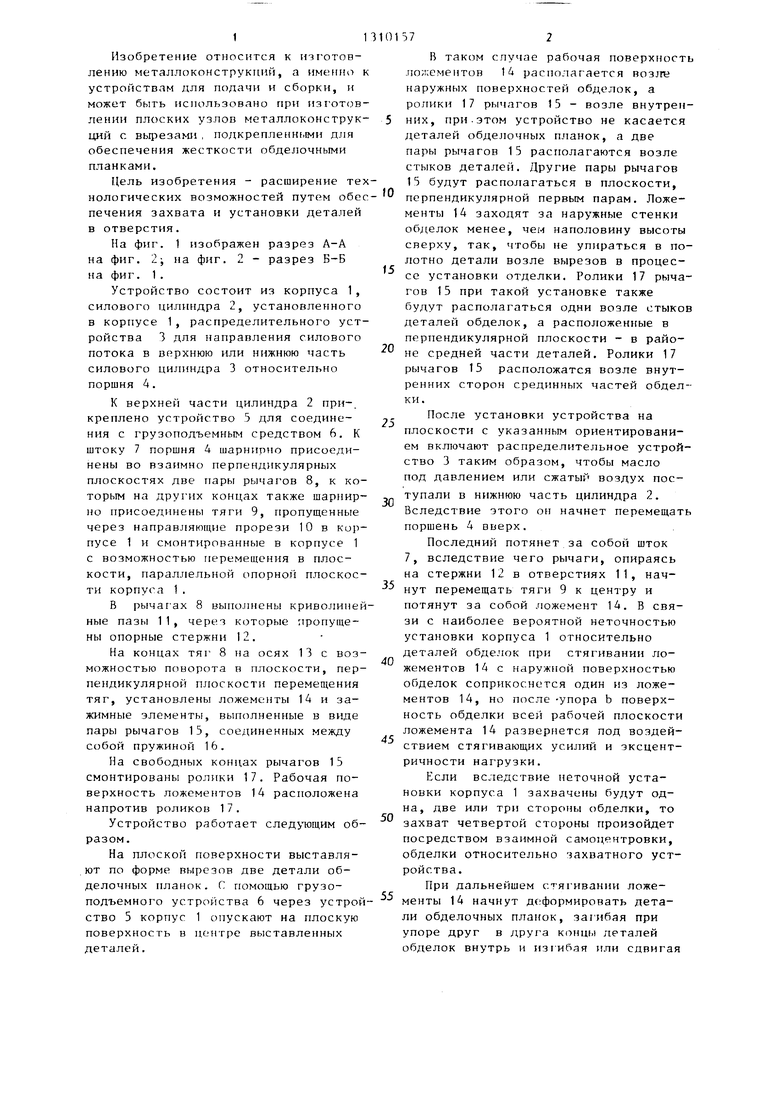

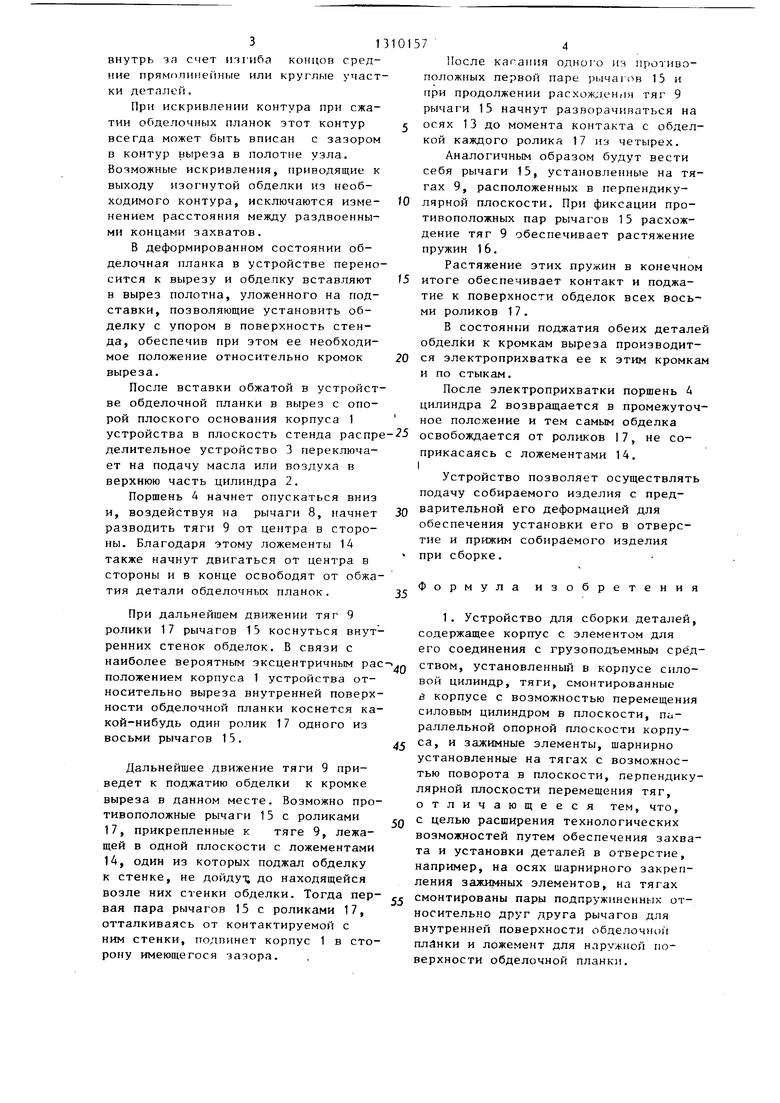

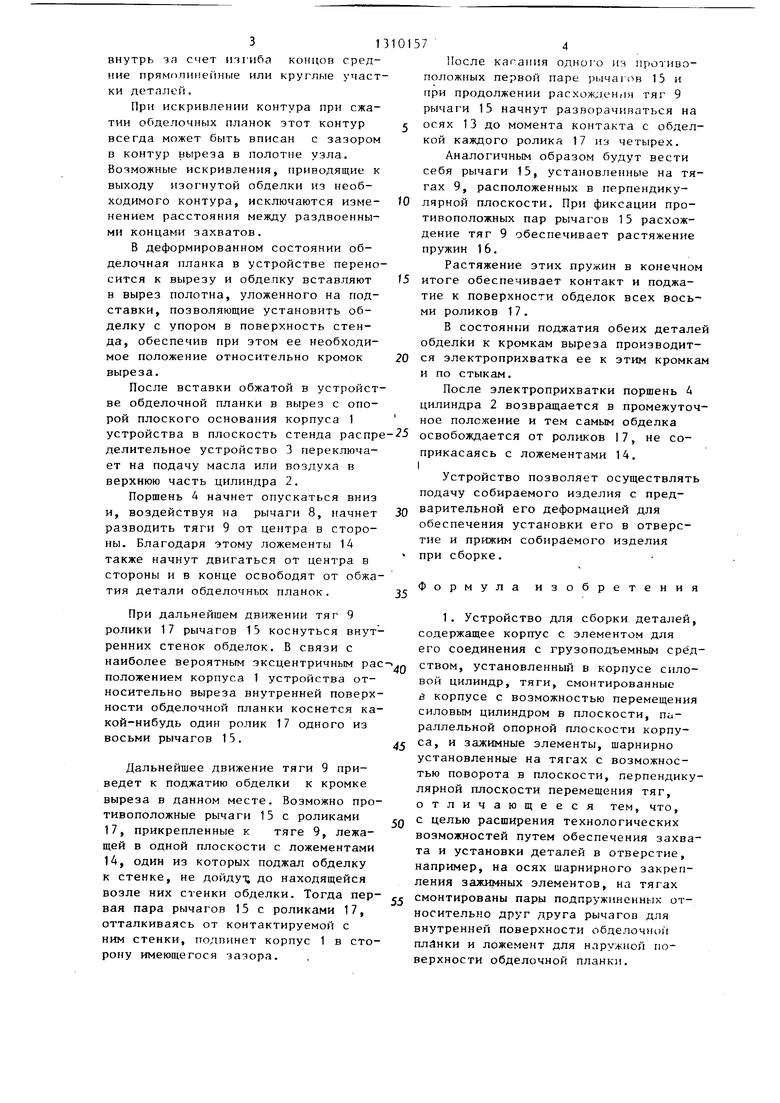

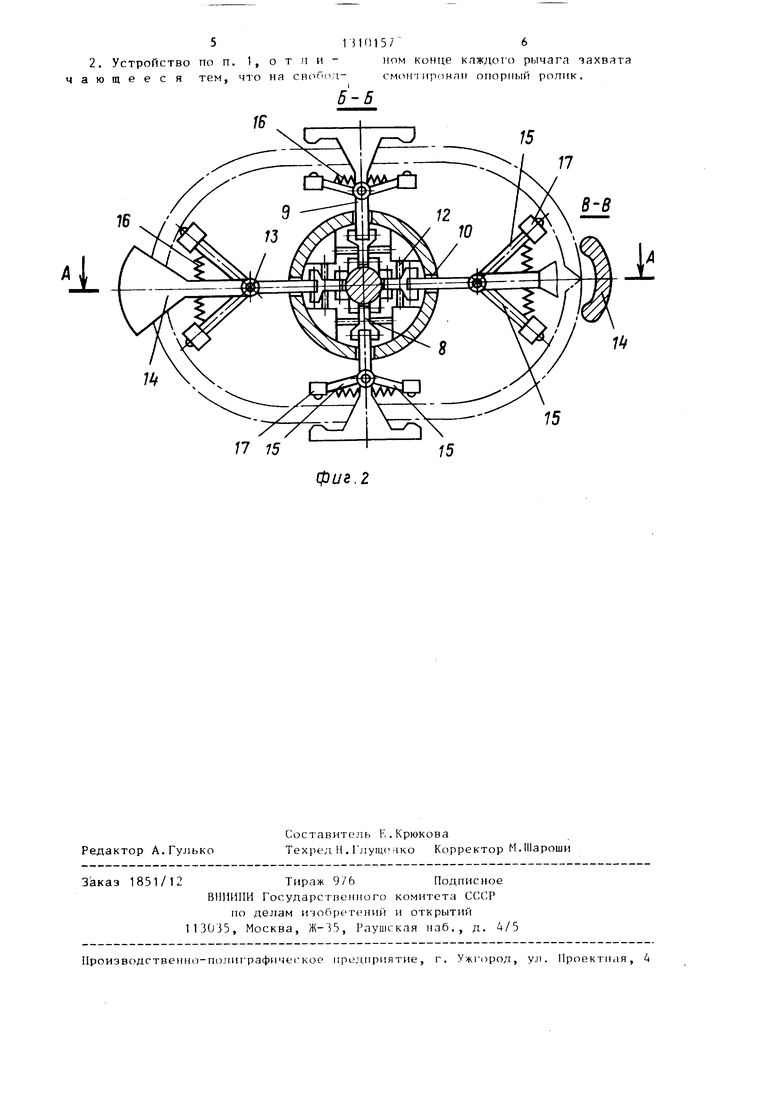

На фиг. 1 изображен разрез А-А на фиг. 2; на фиг. 2 - разрез Б-Б на фиг. 1.

Устройство состоит из корпуса 1, силового цилиндра 2, установленного в корпусе 1, распределительного устройства 3 для направления силового потока в верхнюю или нижнюю часть силового ци1П{ндра 3 относительно поршня 4.

К верхней части цилиндра 2 при-, креплено устройство 5 для соедине- ния с грузоподъемным средством 6. К штоку 7 поршня 4 шарнирно присоединены во взаимно перпендикулярных плоскостях две пары рычагов 8, к которым на других концах также шарнир- но присоединены тяги 9, пропущенные через направляющие прорези 10 в корпусе 1 и смонтированные в корпусе 1 с возможностью перемещения в плоскости, параллельной onopHofi плоскости корпуса 1.

В рычагах 8 выполнены криволинейные пазы 11, через которые пропущены опорные стержни 12.

На концах тяг 8 на осях 13 с возможностью поворота в плоскости, перпендикулярной плоскости перемещения тяг, установлены ложементы 14 и зажимные элементы, выполненные в виде пары рычагов 15, соединенных между собой пружиной 16.

На свободных концах рычагов 15 смонтированы ролики 17. Рабочая поверхность ложементов 14 расположена напротив роликов 17 .

Устройство работает следутощим образом.

На плоской поверхности выставляют по форме вырезов две детали обделочных планок. С помощью грузоподъемного устройства 6 через устройство 5 корпус 1 опускают на плоскую поверхность в центре выставленных деталей.

(О

15

20

101

5

25эл

35

40

45

50

55

572

В таком случае рабочая ловерхность ло;г;ементов 14 располагается воз;те наружных поверхностей обделок, а ролики 17 рычагов 15 - возле внутренних, при.этом устройство не касается деталей обделочных планок, а две пары рычагов 15 располагаются возле стыков деталей. Другие пары рычагов 15 будут располагаться в плоскости, перпендикулярной первым парам. Ложементы 14 заходят за наружные стенки обделок менее, чем наполовину высоты сверху, так, чтобы не упираться в полотно детали возле вырезов в процессе установки отделки. Ролики 17 рычагов 15 при такой установке также будут располагаться одни возле стыков деталей обделок, а расположенные в перпендикулярной плоскости - в районе средней части деталей. Ролики 17 рычагов 15 расположатся возле внутренних сторон срединных частей обдел-- ки.

После установки устройства на плоскости с указанным ориентированием включают распределительное устройство 3 таким образом, чтобы масло под давлением или сжатый воздух поступали в нижнюю часть цилиндра 2. Вследствие этого он начнет перемещать поршень 4 вверх.

Последний потянет за собой шток 7, вследствие чего рычаги, опираясь на стержни 12 в отверстиях 11, начнут перемещать тяги 9 к центру и потянут за собой ложемент 14. В связи с наиболее вероятной неточностью установки корпуса 1 относительно деталей обделок при стягивании ложементов 14 с наружной поверхностью обделок соприкоснется один из ложементов 14, но после -упора b поверхность обделки всей рабочей плоскости ложемента 14 развернется под воздействием стягивающих усилю и эксцентричности нагрузки.

Если вследствие неточной установки корпуса 1 захвачены будут одна, две или три стороны обделки, то захват четвертой стороны произойдет посредством взаимной самоцентровки, обделки относительно захватного устройства.

При дальнейшем стягивании ложементы 14 начнут деформировать детали обделочных планок, загибая при упоре друг в друга концы деталей обделок внутрь и изг ибая или сдвигая

313

внутрь за счет изгиба концов средние прямплинейные или круглые участки деталей.

При искривлении контура при сжатии обделочных планок этот контур всегда может быть вписан с зазором в контур выреза в полотне узла. Возможные искривления, приводящие к выходу изогнутой обделки из необходимого контура, исключаются изменением расстояния между раздвоенными концами захватов.

В деформированном состоянии обделочная планка в устройстве переносится к вырезу и обделку вставляют в вырез полотна, уложенного на подставки, позволяющие установить обделку с упором в поверхность стенда, обеспечив при этом ее необходимое положение относительно кромок выреза.

После вставки обжатой в устройстве обделочной планки в вырез с опорой плоского основания корпуса 1 устройства в плоскость стенда распределительное устройство 3 переключает на подачу масла или воздуха в верхнюю часть цилиндра 2.

Поршень А начнет опускаться вниз и, воздействуя на рычаги 8, начнет разводить тяги 9 от центра в стороны. Благодаря этому ложементы 14 также начнут двигаться от центра в стороны и в конце освободят от обжатия детали обделочных планок.

При дальнейшем движении тяг 9 ролики 17 рычагов 15 коснуться внутренних стенок обделок. В связи с наиболее вероятным эксцентричным расположением корпуса 1 устройства относительно выреза внутренней поверхности обделочной планки коснется какой-нибудь один ролик 17 одного из восьми рычагов 15.

Дальнейшее движение тяги 9 приведет к поджатию обделки к кромке выреза в данном месте. Возможно противоположные рычаги 15 с роликами 17, прикрепленные к тяге 9, лежащей в одной плоскости с ложементами 14, один из которых поджал обделку к стенке, не дойдут; до находящейся возле них стенки обделки. Тогда первая пара рычагов 15 с роликами 17, отталкиваясь от контактируемой с ним стенки, подвинет корпус 1 в сторону имеющегося зазора.

74

После капания одного из противоположных первой паре рычагов 15 и при продолжении расхож ении тяг 9 рычаги 15 начнут разворачиваться на осях 13 до момента контакта с обделкой каждого ролика 17 из четырех.

Аналогичным образом будут вести себя рычаги 15, установленные на тягах 9, расположенных в перпендику- лярной плоскости. При фиксации противоположных пар рычагов 15 расхождение тяг 9 обеспечивает растяжение пружин 16.

Растяжение этих пружин в конечном итоге обеспечивает контакт и поджа- тие к поверхности обделок всех восьми роликов 17.

В состоянии поджатия обеих деталей обделки к кромкам выреза производит- ся электроприхватка ее к этим кромкам и по стыкам.

После электроприхватки поршень 4 цилиндра 2 возвращается в промежуточ- ное положение и тем самым обделка освобождается от роликов 17, не соприкасаясь с ложементами 14. I

Устройство позволяет осуществлять

подачу собираемого изделия с пред- верительной его деформацией для

обеспечения установки его в отверстие и прижим собираемого изделия при сборке.

35

Формула изобретения

1. Устройство для сборки деталей, содержащее корпус с элементом для его соединения с грузоподъемным срёдством, установленный в корпусе силовой цилиндр, тяги, смонтированные и корпусе с возможностью перемещения силовым цилиндром в плоскости, параллельной опорной плоскости корпуса, и зажимные элементы, шарнирно установленные на тягах с возможностью поворота в плоскости, перпендикулярной плоскости перемещения тяг, отличающееся тем, что,

с целью расширения технологических возможностей путем обеспечения захвата и установки деталей в отверстие, например, на осях шарнирного закрепления зажимных элементов, на тягах

смонтированы пары подпружиненных относительно друг друга рычагов для внутренней поверхности обделочной планки и ложемент для наружной поверхности обделочной планки.

чающееся тем, что на свосчтлсмои гировап опорным ролик.

76

.1

/

15

17

в-в

1

15

фиг.2

Редактор А.Гулько

Составитель F, .Крюкова

Техред Н . Глущо iiKO Корректор М.Шароши

1851/12Тираж 9/6 Подписное

ВНИНПИ Государственного комитета С(Х;Р

по делам изобретений и открытий 113035, Москва, Ж-15, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Захватное устройство для прижима балок | 1971 |

|

SU449869A1 |

| Устройство для обжатия сборной тоннельной обделки в породу | 1973 |

|

SU460351A1 |

| Устройство для разборки деталей | 1986 |

|

SU1324813A1 |

| Устройство для разборки цепи транспортера | 1988 |

|

SU1593882A1 |

| Автоматическая линия для изготовления деталей типа топоров | 1989 |

|

SU1727945A1 |

| ПОВОРОТНОЕ КРУГЛОЕ ОСЕСИММЕТРИЧНОЕ РЕАКТИВНОЕ СОПЛО ВОЗДУШНО-РЕАКТИВНОГО ДВИГАТЕЛЯ | 2010 |

|

RU2451812C1 |

| Устройство для изготовления сеток из стержней | 1975 |

|

SU602277A1 |

| Устройство для сборки запрессовкой цилиндрических изделий типа роликов | 1986 |

|

SU1349951A1 |

| Шаговый конвейер для перемещения труб | 1991 |

|

SU1838218A3 |

| УСТРОЙСТВО ДЛЯ ЗАВАЛЬЦОВКИ ДЕТАЛЕЙ | 1992 |

|

RU2006313C1 |

Изобретение относится к области изготовления металлоконструкций, в частности к устройствам для подачи и сборки обделочных планок (П) с вырезами. Целью изобретения является расширение технологических возможностей путем обеспечения захвата и установки деталей в отверстие. Устройство содержит корпус 1 с встроа оенным силовым цилиндром , шток которого связан с тягами (Т) 9, установленными в корпусе 1 с возможностью перемещения параллельно опорной плоскости. На каждой из Т 9 на оси 13 смонтированы пары прдпружи- ненных относительно друг друга рычагов 15 для внутренних поверхностей П и ложементов 14 - для наружных поверхностей П. Для установки П в отверстие она устлиавлявается между рьр-агами 15 и ложементами 14. При перемещении Т 9 ложемент 14 сжимают П до размеров меньше размеров отверстия, а при перемещении Т 9 в противоположном направлении происходит прижим П к стенкам отверстия рычагами 15. 1 з.п. ф-лы, 2 пл. -J-A. (Л Фиг.1

| ГРУЗОЗАХВАТНОЕ УСТРОЙСТВО | 0 |

|

SU388996A1 |

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

Авторы

Даты

1987-05-15—Публикация

1984-08-16—Подача