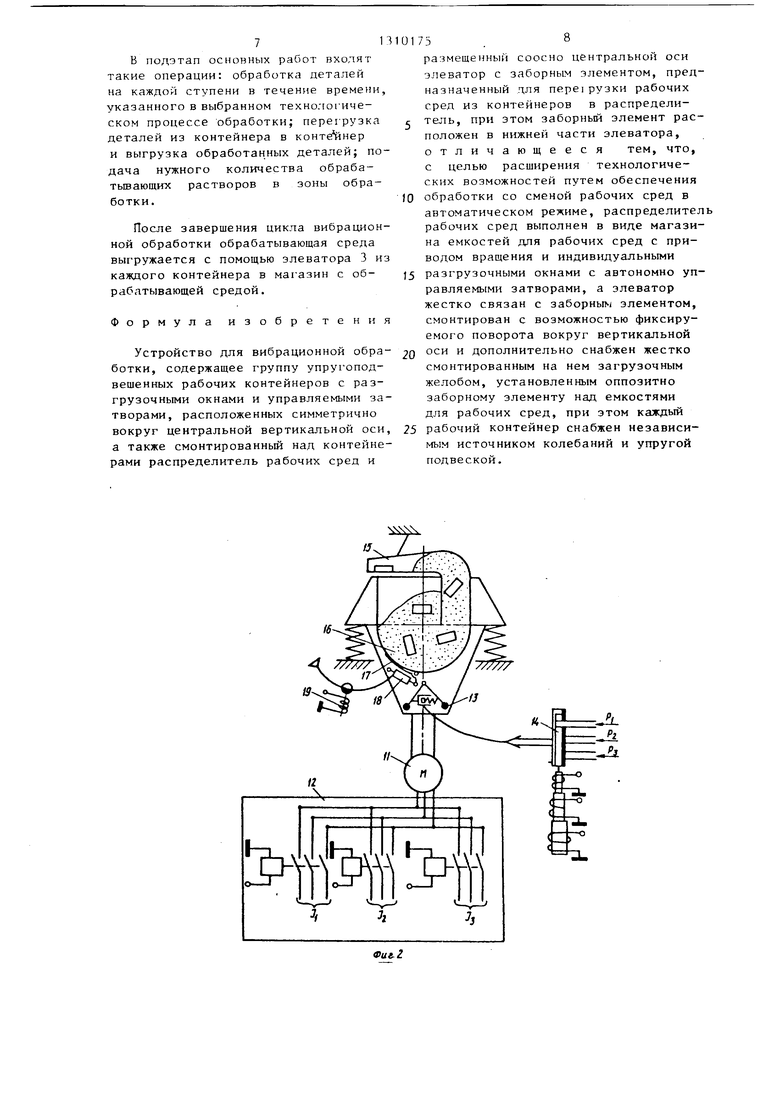

ную автоматизацию процесса вибрационной обработки деталей при переходе на новую операцию или обработку дру гих деталей в условиях применения вибрационной обработки в гибких производственных системах. Устройство для вибрационной обработки состоит из нескольких контейнеров 1, питателя для деталей 2, элеватора 3, микропроцессорной управляющей системы А, магазина с обрабатывающей средой (мое) 5 и устройства приготовления и подачи обрабатывающего раствора 6. мое 5 установлен с возможностью фиксированного вращения вокруг

1

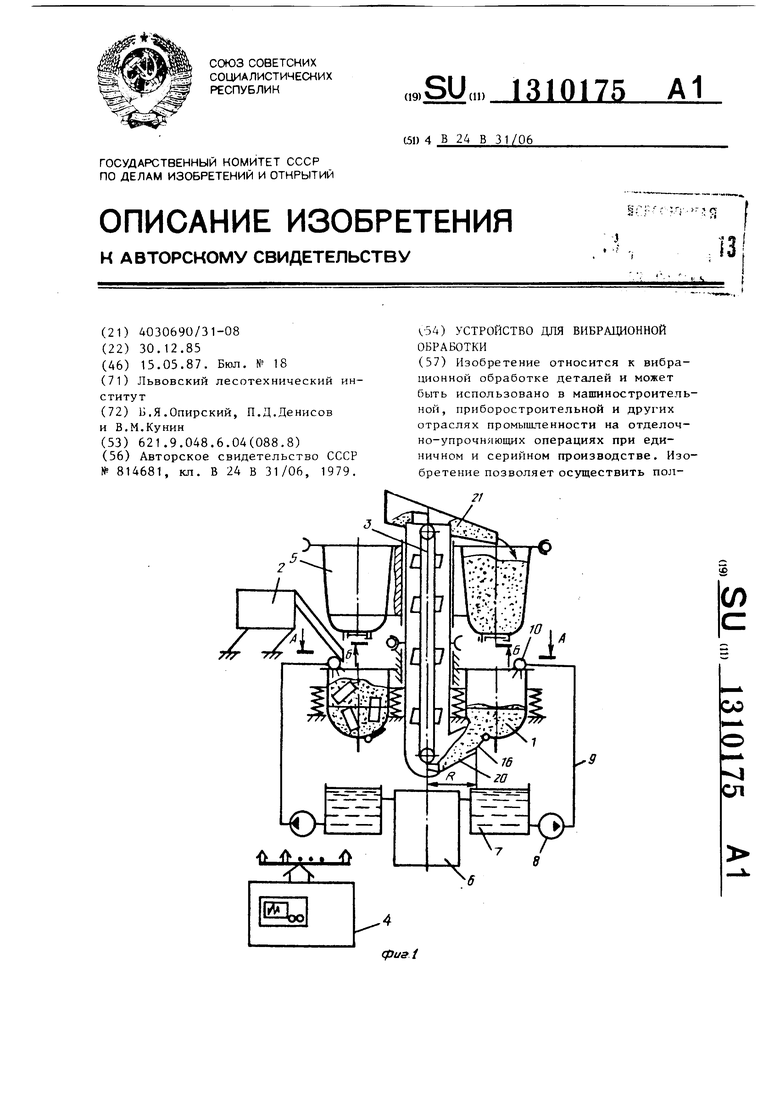

Изобретение относится к вибрационной обработке и может быть использовано в машиностроительной,приборостроительной и других отраслях про- мыщленности на отделочно-упрочняющих операциях в условиях единичного и серийного производства.

Цель изобретения - расширение технологических возможностей путем обеспечения обработки деталей со сменой рабочих сред в автоматическом режиме с управлением от микропроцессора в условиях применения вибрационной обработки в гибких производственных системах.

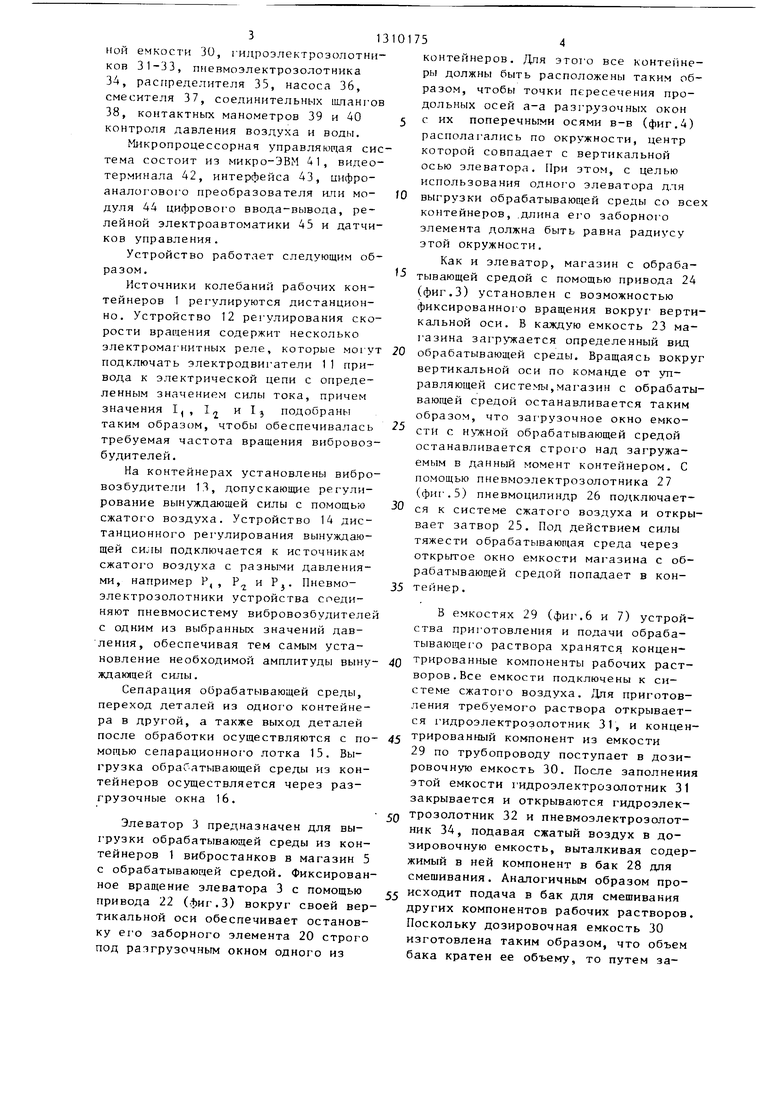

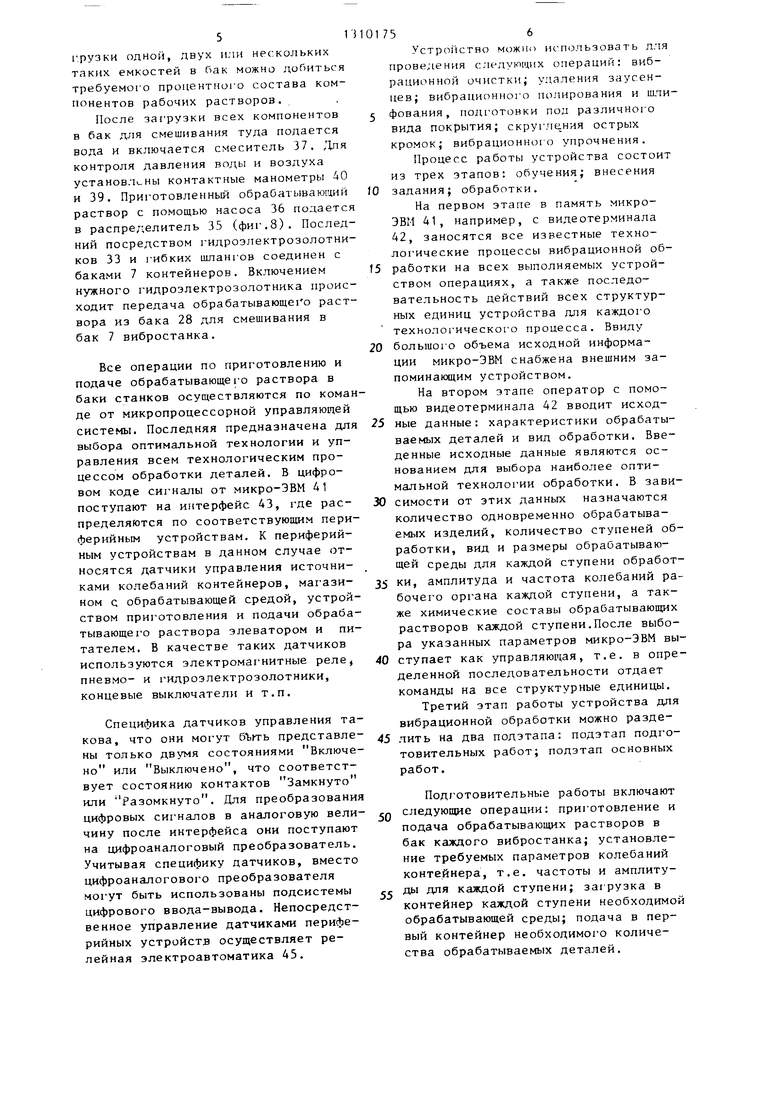

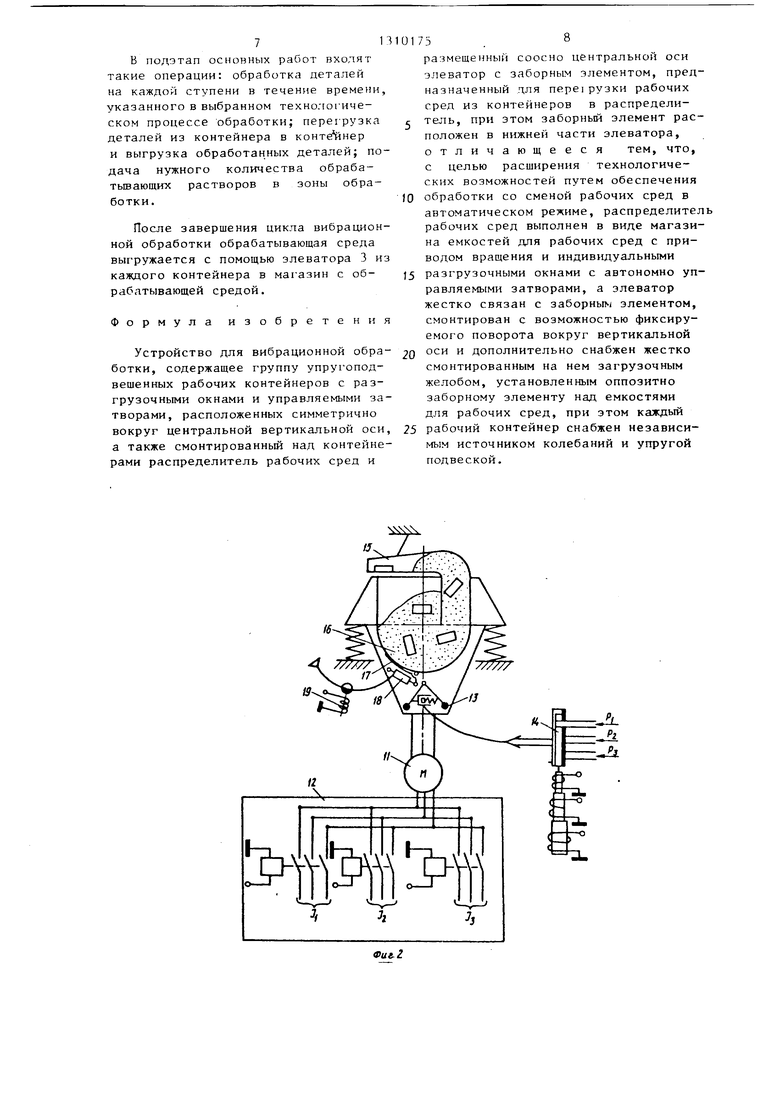

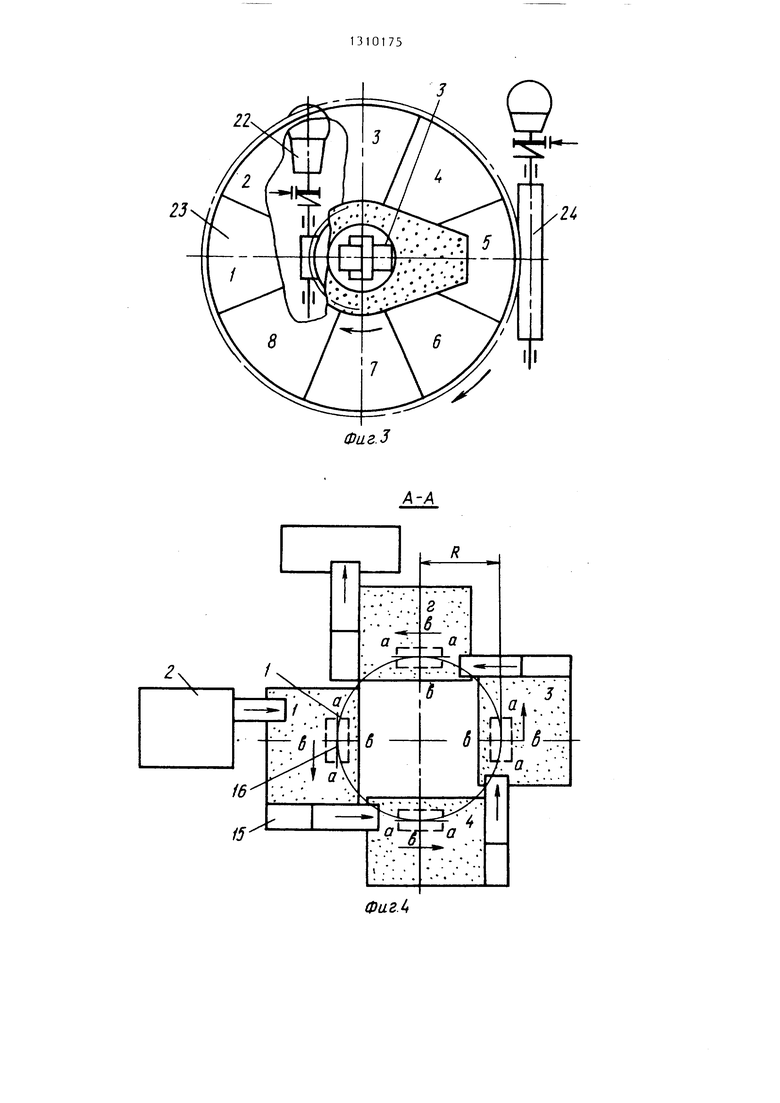

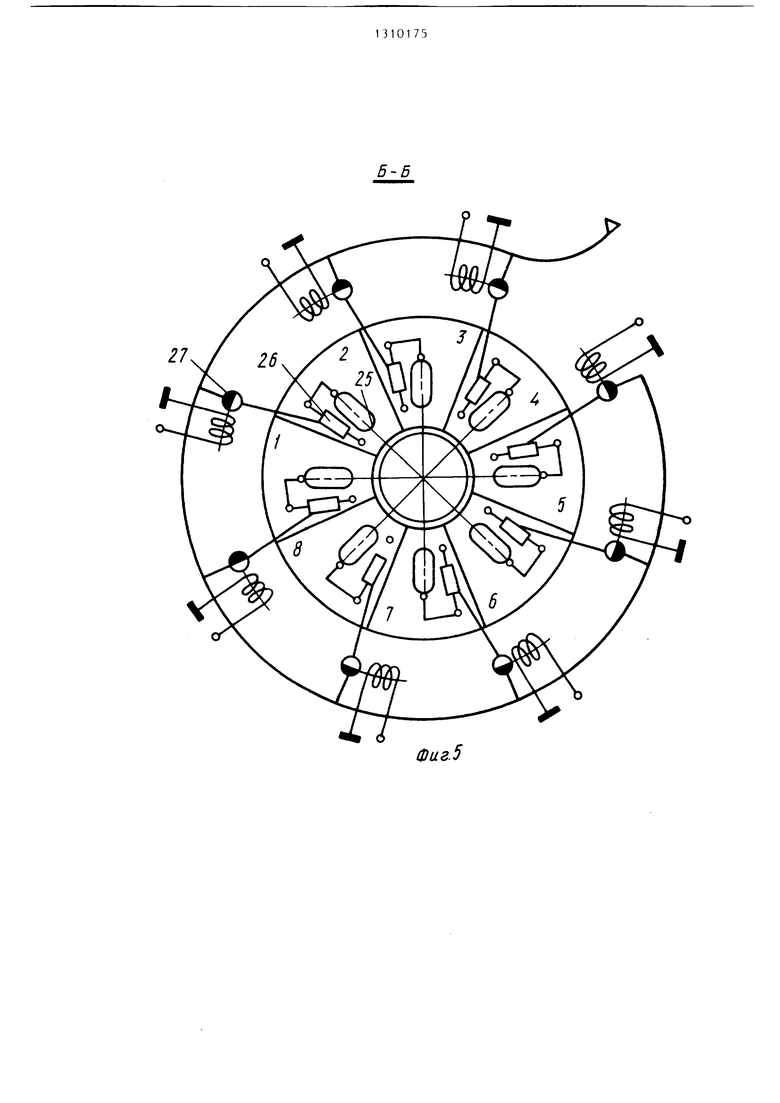

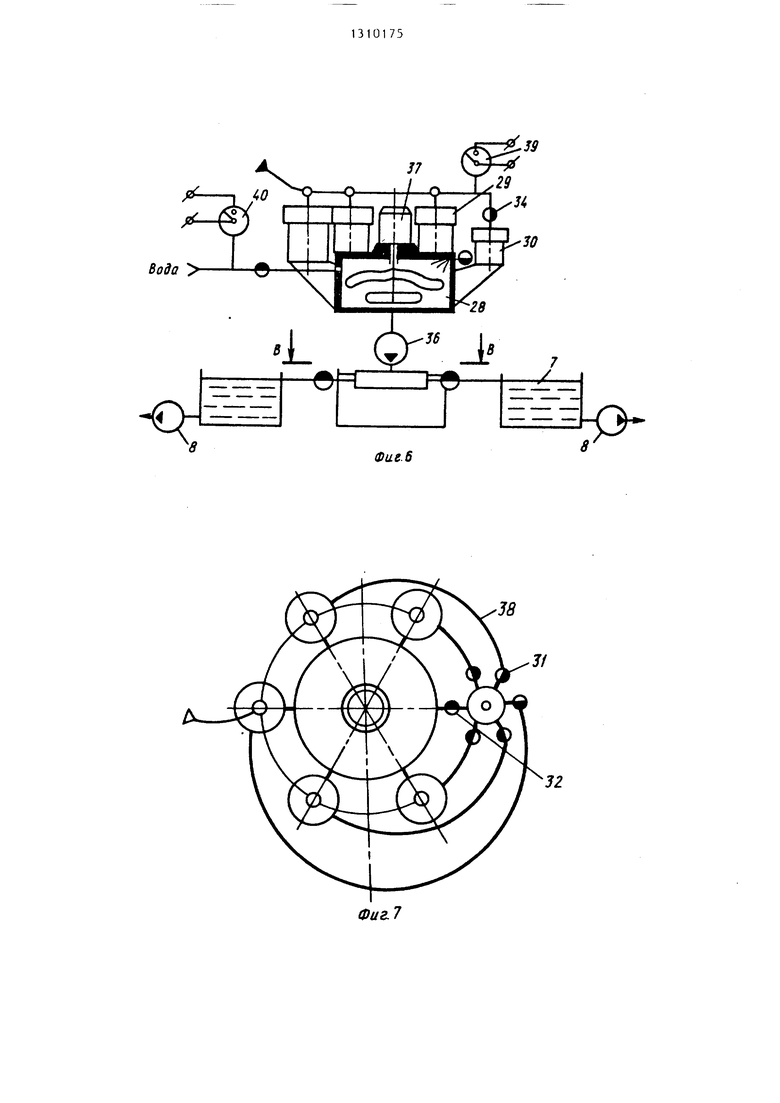

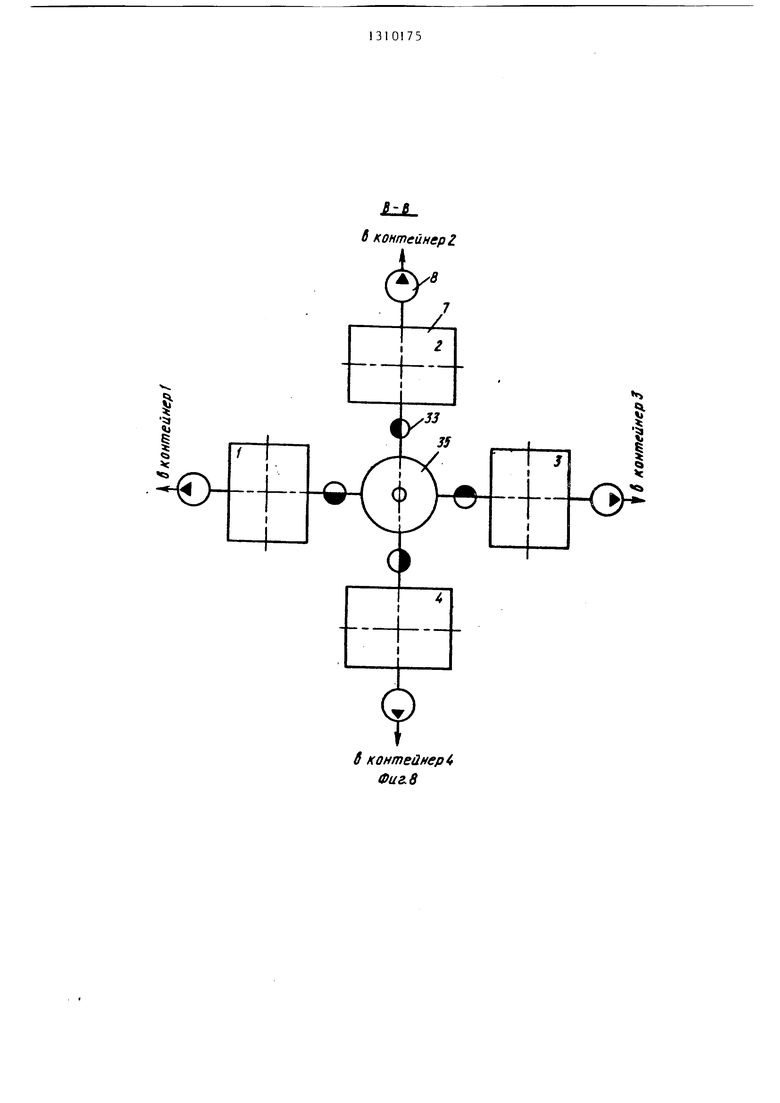

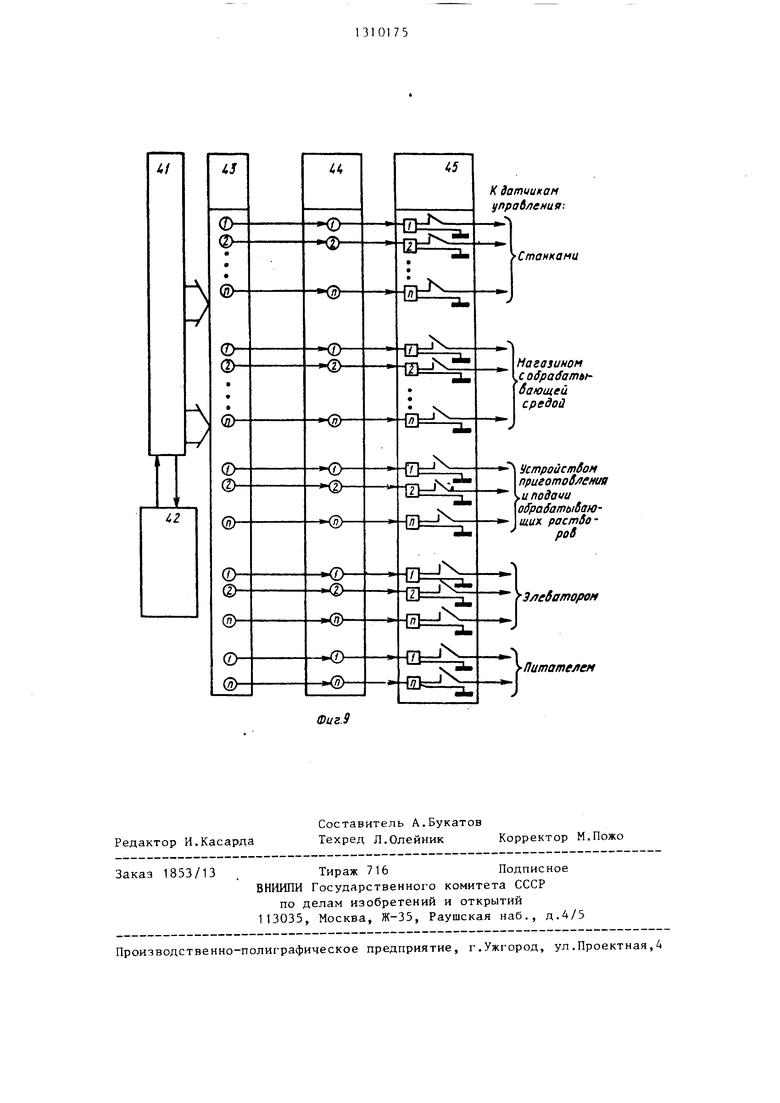

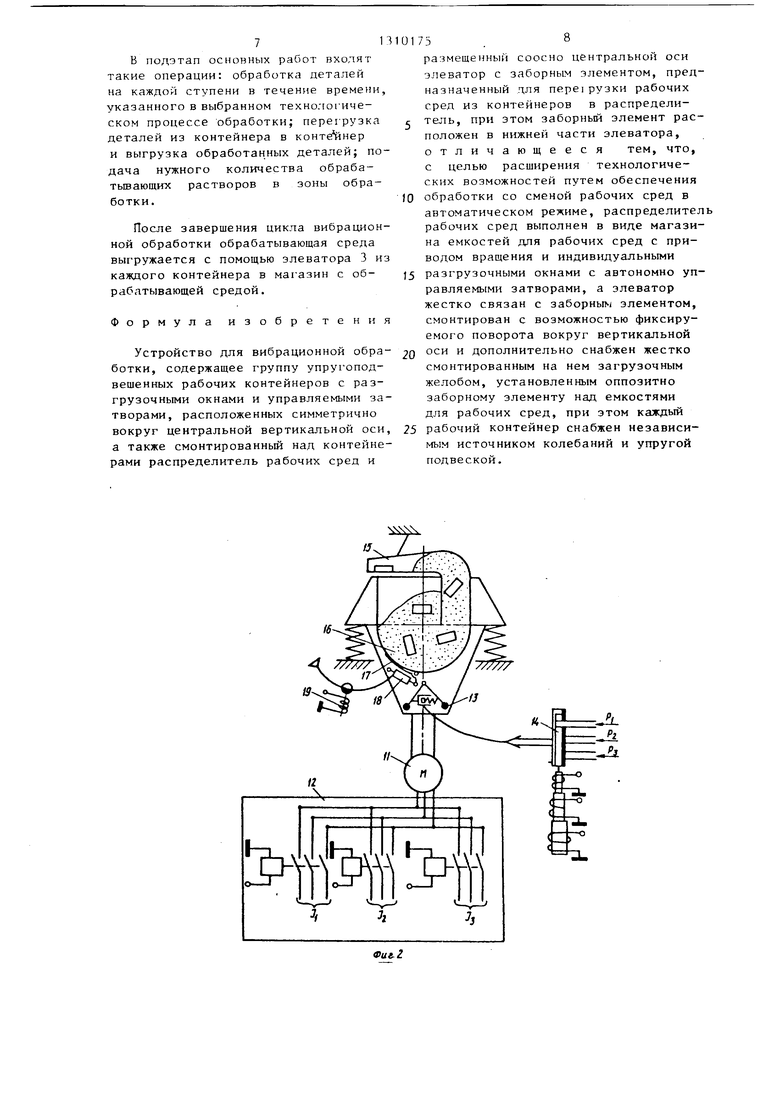

На фиг. 1 пока-зано устройство для вибрационной обработки; на фиг.2 - рабочий контейнер устройства; на фиг.З - устройство, вид сверху; на фиг. 4 - сечение А-А на фиг.1;на фиг. сечение В-Б на фиг.1; на фиг.6 - устройство приготовления и подачи обрабатывающего раствора; на фиг.7 - то же, вид сверху; на фиг.8 - сечени В-В на фиг.6; на фиг.9 - схема управления устройством для вибрационно обработки.

Устройство состоит из группы рабочих контейнеров 1, питателя 2 для деталей, элеватора 3, микропроцессорной управляющей систекы 4, магазина 5 с обрабатьшающей средой и устройства 6 приготовления и подачи обра- батьшающего раствора. Каждый контей- нер снабжен устройством циркуляции

75

вертикальной оси и состоит из отдельных емкостей с объемом, равным рабочему объему контейнера, причем каждая емкость магазина снабжена разгрузочным окном и индивидуальным устройством его закрывания и открывания. Для обслуживания одним элеватором всех контейнеров он установлен с возможностью фиксированного вращения вокруг вертикальной оси, совпадающей с осью вращения МОС. Выбор оптимальной технологии обработки и управление всеми исполнительными механизмами осуществляет микропроцессорная управляющая система 4.9 ил

обрабатывающего раствора, в которое входят бак 7, насос 8 подачи раствора в контейнер, трубопровод 9, форсунки 10.

Каждый контейнер оснащен независимым источником колебаний, который состоит из электродвигателя 11, устройства 12 регулирования скорости вращения двигателя 11, вибровозбуди- теля 13 с дистанционным регулированием вынуждающей силы, устройства 14 регулирования вынуждающей силы вибровозбудителя 13. Каждый контейнер снабжен сепарационным лотком 15 и имеет разгрузочные окна 16, которые закрываются затворами 17, приводящимися в движения силовыми цилиндрами 18, которые управляются золотниками 19. Элеватор 3 снабжен заборным элементом 20 и загрузочным желобом 21.Для вращения элеватора вокруг своей вертикальной оси служит привой 22.

Магазин 5 с обрабатывающей средой состоит из отдельных емкостей 23.Для сообщения ему вращательного движения он снабжен приводом 24. Каждая емкость магазина имеет шарнирно установленный затвор 25, приводящийся в движение от силового цилиндра 26,который управляется золотником 27.

Устройство 6 приготовления и по- дачи обрабатывающего раствора состоит из бака 28 для смешивания, емкостей 29 с концентрированными компонентами рабочих растворов, дозировоч313

ной емкости 30, гидроэлектрозолотнн- ков 31-33, пневмоэлектрозолотника 34, распределителя 35, насоса 36, смесителя 37, соединительных шлант-ов 38, контактных манометров 39 и 40 контроля давления воздуха и воды.

Микропроцессорная управляющая система состоит из микро-ЭВМ 41, видеотерминала 42, интерфейса 43, цифро- аналог ового преобразователя или модуля 44 цифрово1 о ввода-вывода, релейной электроавтоматики 45 и датчиков управления.

Устройство работает следующим образом.

Источники колебаний рабочих контейнеров 1 регулируются дистанционно. Устройство 12 регулирования скорости вращения содержит несколько электромаг нитных реле, которые могут подключать электродвигатели 1 1 привода к электрической цепи с определенным значением силы тока, причем значения I,, 1 и 1} подобраны таким образом, чтобы обеспечивалась требуемая частота вращения вибровозбудителей.

На контейнерах установлены вибровозбудители 13, допускающие регулирование вынуждающей силы с помощью сжатого воздуха. Устройство 14 дистанционного регулирования вынуждающей силы подключается к источникам сжатого воздуха с разными давлениями, например Р,, Р и Pj. Пневмо- электрозолотники устройства соединяют пневмосистему вибровозбудителей с одним из выбранных значений давления, обеспечивая тем самым установление необходимой амплитуды вынуждающей силы.

Сепарация обрабатывающей среды, переход деталей из одного контейнера в другой, а также выход деталей после обработки осуществляются с помощью сепарационного лотка 15. Выгрузка обрабатывающей среды из контейнеров осуществляется через разгрузочные окна 16.

Элеватор 3 предназначен для выгрузки обрабатывающей среды из контейнеров 1 вибростанков в магазин 5 с обрабатывающей средой. Фиксированное вращение элеватора 3 с помощью привода 22 (фиг.З) вокруг своей вертикальной оси обеспечивает остановку его заборного элемента 20 строго под разгрузочным окном одного из

1754

контейнеров. Для этого все контейнеры должны быть расположены таким образом, чтобы точки пересечения продольных осей а-а разгрузочных окон

5 с их поперечными осями в-в (фиг,4) располагались по окружности, центр которой совпадает с вертикальной осью элеватора. При этом, с целью использования одног-о элеватора для

(О выгрузки обрабатывающей среды со всех контейнеров, .длина его заборного элемента должна быть равна радиусу этой окружности.

Как и элеватор, магазин с обраба 5 тывающей средой с помощью привода 24 (фиг.З) установлен с возможностью фиксированного вращения вокруг вертикальной оси. В каждую емкость 23 магазина загружается определенный вид

0 обрабатывающей среды. Вращаясь вокруг вертикальной оси по команде от управляющей сие темы, мат азин с обрабатывающей средой останавливается таким образом, что заг рузочное окно емко сти с нужной обрабатывающей средой останавливается строго над загружаемым в данный момент контейнером. С помощью пневмоэлектрозолотника 27 (фиг.5) пневмоцилиндр 26 подключает30

ся к системе сжатого воздуха и открывает затвор 25, Под действием силы тяжести обрабатывающая среда через открытое окно емкости магазина с обрабатывающей средой попадает в кон- тейнер,

В емкостях 29 (фиг.6 и 7) устройства приготовления и подачи обрабатывающего раствора хранятся концентрированные компоненты рабочих растворов. Все емкости подключены к системе сжатого воздуха. Для приготовления требуемого раствора открывается гидроэлектрозолотник 31, и концен-

трированный компонент из емкости

29 по трубопроводу поступает в дозировочную емкость 30. После заполнения этой емкости гидроэлектрозолотник 31 закрывается и открываются гидроэлектрозолотник 32 и пневмоэлектрозолот- ник 34, подавая сжатый воздух в дозировочную емкость, выталкивая содержимый в ней компонент в бак 28 для смешивания. Аналогичным образом происходит подача в бак для смешивания других компонентов рабочих растворов. Поскольку дозировочная емкость 30 изготовлена таким образом, что объем бака кратен ее объему, то путем за5Г

г.рузки одной, двух или нескольких таких емкостей в бак можно добиться требуемого процентного состава компонентов рабочих растворов.

После загрузки всех компонентов в бак для смешивания туда подается вода и включается смеситель 37, Для контроля давления воды и воздуха установл.ны контактные манометры 40 и 39. Приготовленный обрабатывающий раствор с помощью насоса 36 подается в распре/;елитель 35 (фиг.8). Последний посредством гидроэлектрозолотни- ков 33 и гибких шлангов соединен с баками 7 контейнеров. Включением нужного гидроэлектрозолотника происходит передача обрабатывающего раствора из бака 28 для смешивания в бак 7 вибростанка.

Все операции по приготовлению и подаче обрабатывающего раствора в баки станков осуществляются по команде от микропроцессорной управляющей системы. Последняя предназначена для выбора оптимальной технологии и управления всем технологическим процессом обработки деталей, В цифровом коде сигналы от микро-ЭВМ 41 поступают на интерфейс 43, где рас- пределяются по соответствующим периферийным устройствам. К периферийным устройствам в данном случае относятся датчики управления источниками колебаний контейнеров, магази- ном Q обрабатывающей средой, устройством приготовления и подачи обрабатывающего раствора элеватором и питателем, В качестве таких датчиков используются электромагнитные реле, пневмо- и гидроэлектрозолотники, концевые выключатели и т.п.

Специфика датчиков управления такова, что они могут 6 bfTb представле- ны только двумя состояниями Включено или Выключено, что соответствует состоянию контактов Замкнуто или Разомкнуто. Для преобразования цифровых сигналов в аналоговую вели- чину после интерфейса они поступают на цифроаналоговый преобразователь. Учитывая специфику датчиков, вместо цифроаналогового преобразователя могут быть использованы подсистемы цифрового ввода-вывода. Непосредственное управление датчиками периферийных устройств осуществляет релейная электроавтоматика 45.

756

Устройство можно использовать для проведения следую1цих операций: вибрационной очистки; удаления заусенцев; вибрационного полирования и шлифования, подготе:1вки под различного вида покрытия; скругления острых кромок; вибрационного упрочнения.

Процесс работы устройства состоит из трех этапов; обучения; внесения задания; обработки.

На первом этапе в память микро- ЭВМ 41, например, с видеотерминала 42, заносятся все известные техно- лог ические процессы вибрационной обработки на всех выполняемых устройством операциях, а также последовательность действий всех структурных единиц устройства для каждого технологического процесса. Ввиду большого объема исходной информации микро-ЭВМ снабжена внешним запоминающим устройством.

На втором этапе оператор с помощью видеотерминала 42 вводит исходные данные: характеристики обрабатываемых деталей и вид обработки. Введенные исходные данные являются основанием для выбора наиболее оптимальной технологии обработки. В зависимости от этих данных назначаются количество одновременно обрабатываемых изделий, количество ступеней обработки, вид и размеры обрабатывающей среды для каждой ступени обработки, амплитуда и частота колебаний рабочего органа каждой ступени, а также химические составы обрабатывающих растворов каждой ступени.После выбора указанных параметров микро-ЭВМ выступает как управляющая, т.е. в определенной последовательности отдает команды на все структурные единицы.

Третий этап работы устройства для вибрационной обработки можно разделить на два подэтапа: подэтап подготовительных работ; подэтап основных работ.

Подготовительные работы включают следующие операции: приготовление и подача обрабатывающих растворов в бак каждого вибростанка; установление требуемых параметров колебаний контейнера, т.е. частоты и амплитуды для каждой ступени; за рузка в контейнер каждой ступени необходимой обрабатывающей среды; подача в первый контейнер необходимого количества обрабатываемых деталей.

71

В подэтап основных работ входят такие операции: обработка деталей на каждой ступени в течение времени, указанного в выбранном технологическом процессе обработки; перегрузка деталей из контейнера в контейнер и выгрузка обработанных деталей; подача нужного количества обраба- тьшающих растворов в зоны обработки.

После завершения цикла вибрационной обработки обрабатывающая среда выгружается с помощью элеватора 3 из каждого контейнера в магазин с обрабатывающей средой.

Формула изобретения

Устройство для вибрационной обработки, содержащее группу упругопод- вешенных рабочих контейнеров с разгрузочными окнами и управляемыми затворами, расположенных симметрично вокруг центральной вертикальной оси, а также смонтированньй над контейнерами распределитель рабочих сред и

0175 .

размещенный соосно центральной оси элеватор с заборным элементом, предназначенный для пере1рузки рабочих сред из контейнеров в распределитель, при этом заборный элемент расположен в нижней части элеватора, отличающееся тем, что, с целью расширения технологических возможностей путем обеспечения

)0 обработки со сменой рабочих сред в автоматическом режиме, распределитель рабочих сред выполнен в виде магазина емкостей для рабочих сред с приводом вращения и индивидуальными

)5 разгрузочными окнами с автономно уп- равляемь ми затворами, а элеватор жестко связан с заборны / элементом, смонтирован с возможностью фиксируемого поворота вокруг вертикальной

20 оси и дополнительно снабжен жестко смонтированным на нем загрузочным желобом, установленным оппозитно заборному элементу над емкостями для рабочих сред, при этом каждый

25 рабочий контейнер снабжен независимым источником колебаний и упругой подвеской.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1997 |

|

RU2116881C1 |

| Устройство возврата обрабатывающих тел | 1990 |

|

SU1756121A1 |

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОЙ ОБРАБОТКИ | 1991 |

|

RU2022763C1 |

| СПОСОБ И УСТРОЙСТВО ПРОИЗВОДСТВА МНОГОКОМПОНЕНТНЫХ ГОМОГЕННЫХ ПОМОЛЬНЫХ ПАРТИЙ И СМЕСЕЙ ЗЕРНА ПШЕНИЦЫ | 2010 |

|

RU2447931C2 |

| Вибрационный станок | 1981 |

|

SU1013231A1 |

| Устройство для непрерывной вибрационной обработки деталей | 1988 |

|

SU1634454A1 |

| УСТАНОВКА ДЛЯ ВИБРОУДАРНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2007 |

|

RU2344920C1 |

| Вибрационный станок | 1981 |

|

SU1006182A1 |

| Галтовочный пост | 2020 |

|

RU2751949C1 |

| Контейнер устройства для вибрационной обработки | 1990 |

|

SU1726213A1 |

Изобретение относится к вибрационной обработке деталей и может быть использовано в машиностроительной, приборостроительной и других отраслях промышленности на отделоч- но-упрочняющих операциях при единичном и серийном производстве. Изобретение позволяет осуществить пол/Z iW // € (Л со ел f

Zl

JN/

24

Фи.г.3

ФагМ

27

фиг. 5

Вода

S9

28

-Ы

1

Г

Фае. 6

J8

Фаг 7

llJ.

6 контейнер Z

6 контейнер Фиг.8

Редактор И.Касарда

Составитель А.Букатов

Техред Л.Олейник Корректор М.Пожо

Заказ 1853/13

Тираж 716Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

| Установка для вибрационной об-РАбОТКи | 1979 |

|

SU814681A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1987-05-15—Публикация

1985-12-30—Подача