I

Изобретение относится к термообработке, а именно к печам с мэхаккческям. перемещением нагреваемого материала при помощи конвейера, к монсет быть использовано, например, при термообработке электрощеток.

Известна конвейерная печь, содержащая нагреватель я туннельную камеру с размещенной в ней транспортерной лентой l. В этой печи термообрабатываемые изделия располагаются на транспортерной лейте, с помощью которой они перемещаются через туннельную камеру, обогреваемую нагревателем. Температурное поле внутри туннельной камеры зависит от многих факторов, а именно от количества термообрабатьшаемых изделий, от подводимой мощности к нагревателю и т. д. В результате этого в процессе эксплуатации печи наблюдаются значительные колебания температуры в туннельной камере, а следовательно, изделия проходят неодинаковые режимы термообработки, например, по величине

максимальной температуры нагреза, что отрицательно сказьюается на их физикемехан 1Ческ;5х свойствах. Стабилизация температурного поля внутри туннельной камеры печн требует- применения регулирующих приборой5 что усложняет печь в целом и уменьшает ее на.цежность,

Извест1га электрическая печь, содержащая корпус, в котором расположены устройства для загрузки и вьп рузки, туннельная камера с нагревателями н конвейер |.2.

Недостатком известной электрической печи являются колебания максимальной температуры внутри туннельной камеры &i-± .

Это приводит как к подогреву, так и к перегреву термообрабатьпгаемых изделий, что отрицательно отражается на их эксплуатационных, характеристиках

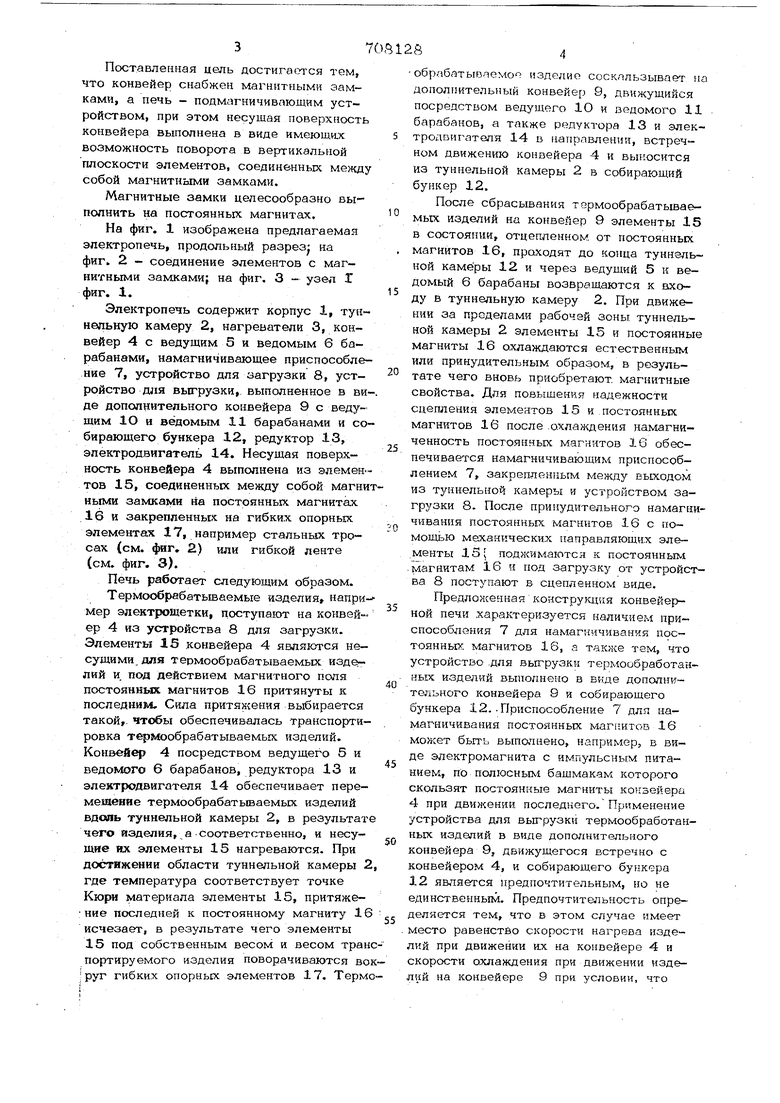

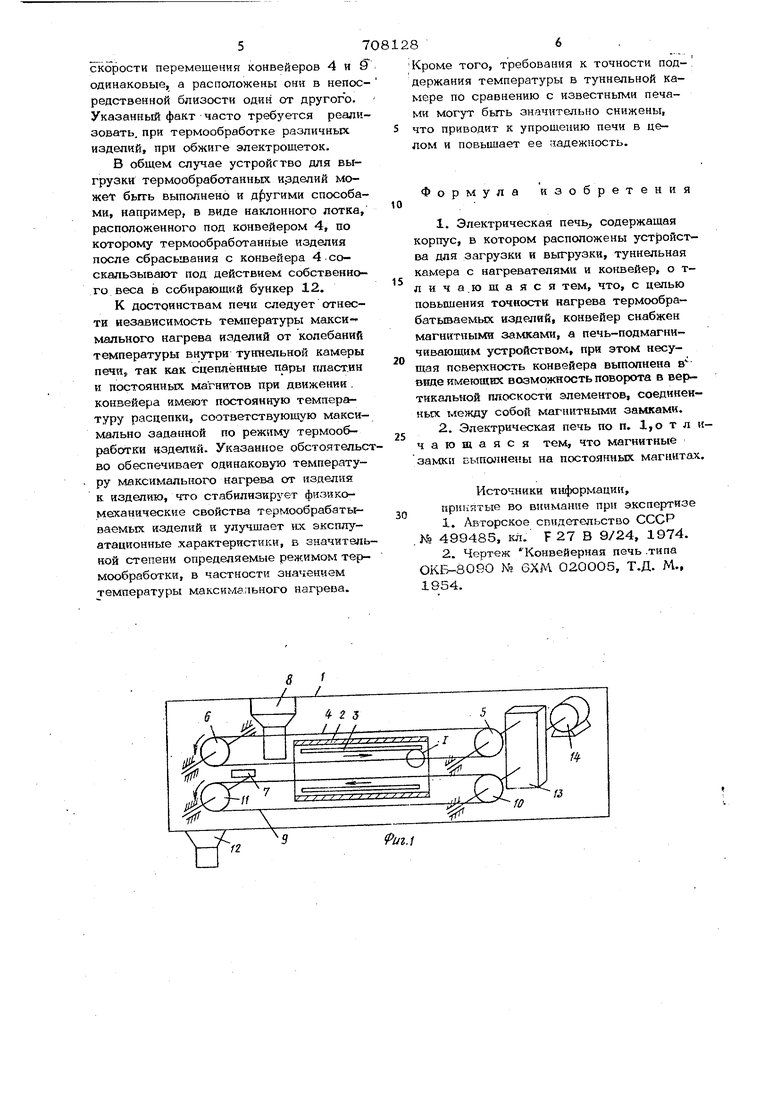

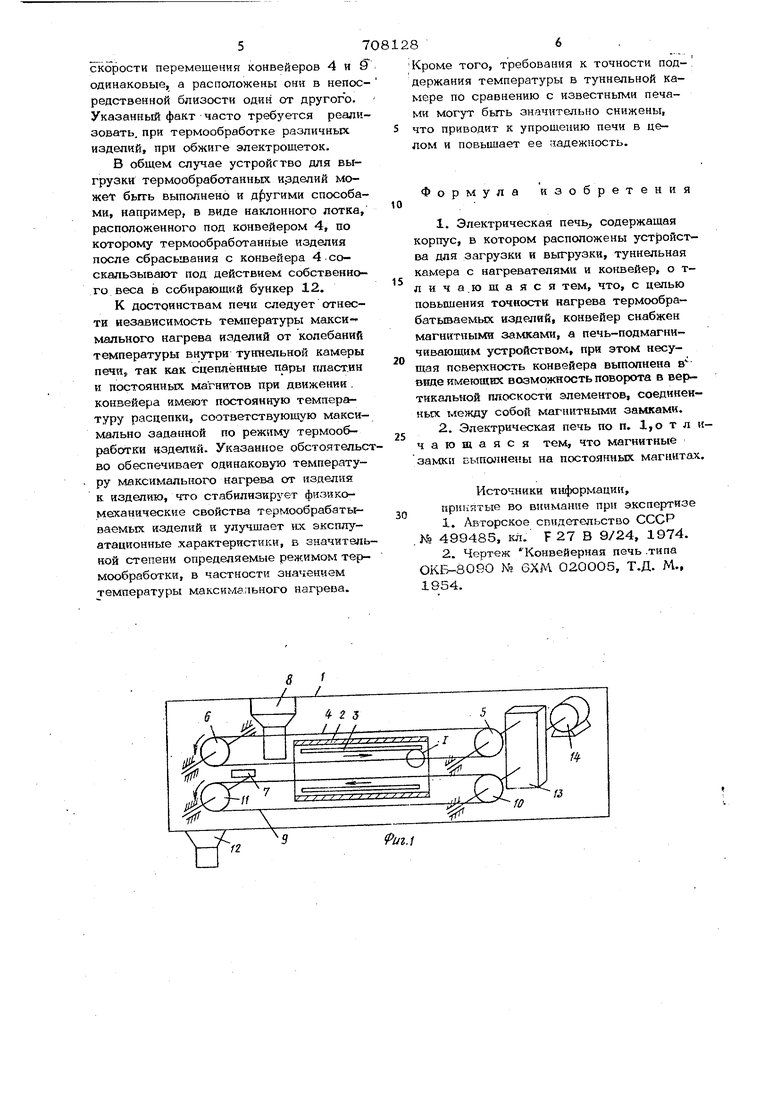

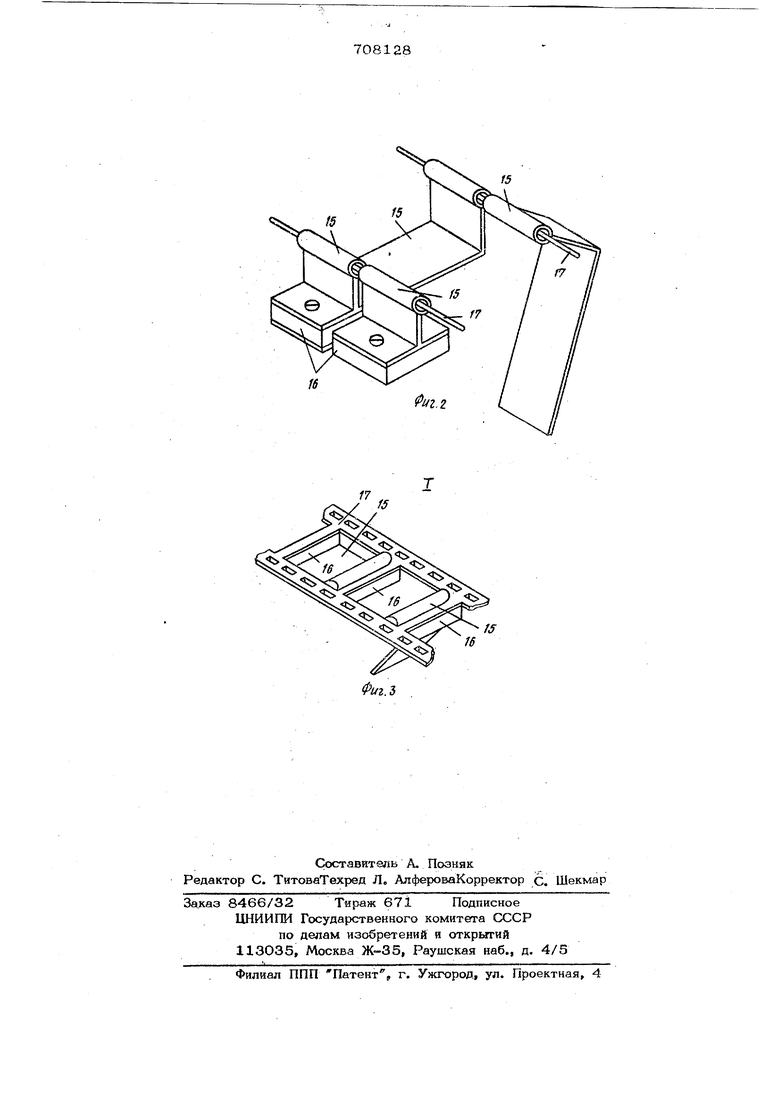

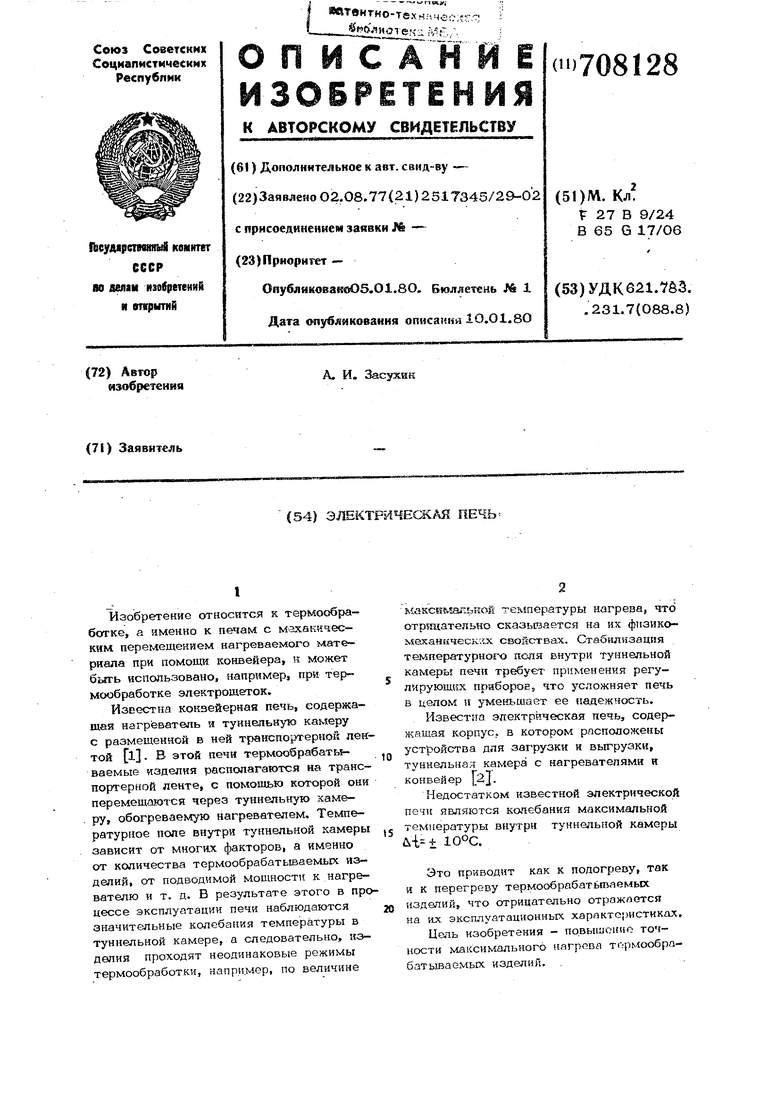

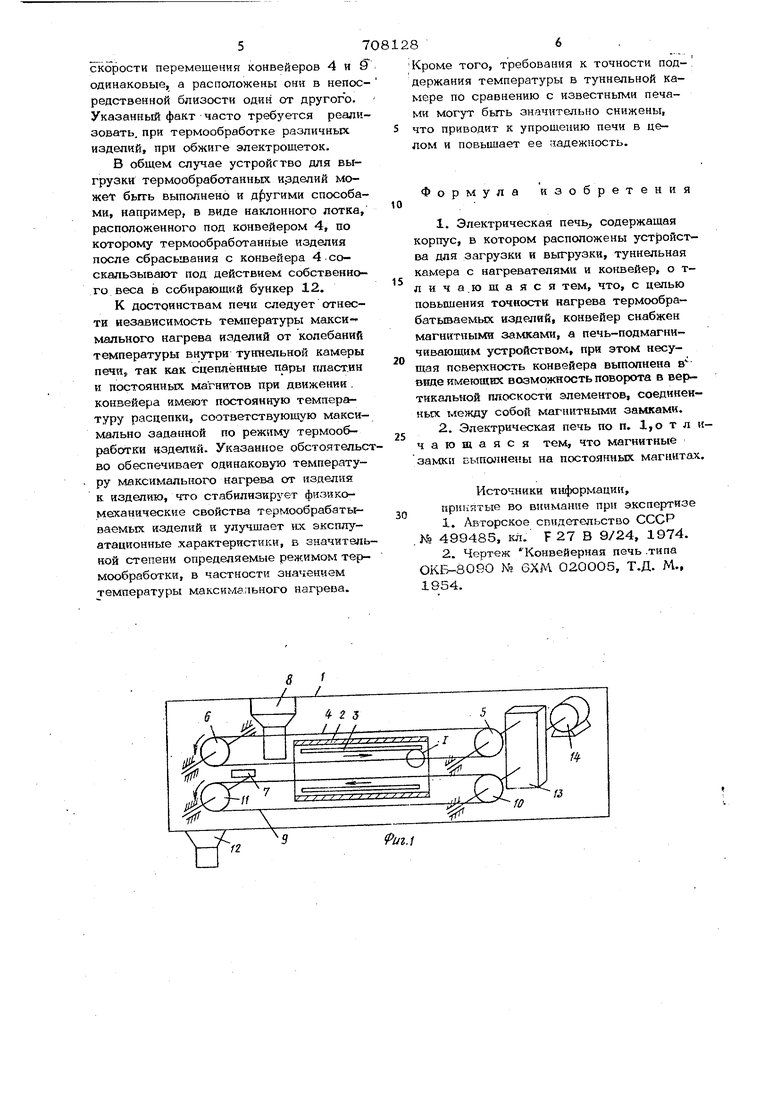

Цель изобретения - повышенно точности максимального яагрова тгфмообрабатываемых изделий. . 37 Поставленная цель достигаеугся тем, что конвейер снабжен магнитными замками, а печь - подмагничивающим устройством, при этом несущая поверхность конвейера выполнена в виде имеющах возможность поворота в вертикальной плоскости элементов, соединенных между собой MarHHTHbHviH замками. Магнитные замки целесообразно выполнить на постоянных магнитах. На фиг. 1 изображена предлагаемая электропечь, продольный разрезу на фиг. 2 - соединение элементов с магнитными замками; на фиг. 3 - узел X фиг. 1. Электропечь содержит корпус 1, тун непьную камеру 2, нагреватели 3, конвейер 4 с ведущим 5 и ведомым б барабанами, намагничивающее приспособление 7, устройство для загрузки 8, устройство для выгрузки,, выполненное в виде дополнительного конвейера 9 с ведущим 1О и ведомым 11 барабанами и со бирающего бункера 12, редуктор 13, электродвигатель 14. Несущая поверхность конвейера 4 выполнена из элементов 15, соединенных между собой магни ными замками на постоянных магнитах 16 и закрепленных на гибких опорных элементах 17, например стальных тросах (см. фиг. 2) или гибкой ленте (см. фиг. 3). Печь работает следующим образом. Термообрабатываемые изделия напри мер электрощетки, поступают на конвейер 4 из устройства 8 для загрузки. Элементы 15 конвейера 4 являются несущими, для термообрабатываемых издег ЛИЙ и под действием магнитного поля постоянных магнитов 16 притянуты к последним. Сила притяжения выбирается такой,, чтобы обеспечивалась транспортировка термообрабатываемых изделий. Конвейер 4 посредством ведущего 5 и ведомого 6 барабанов, редуктора 13 и электродвигателя 14 обеспечивает пере- мешение термообрабатьшаемых изделий вдоль туннельной камеры 2, в результат чего изделия, . а соответственно, и несущие их элементы 15 нагреваются. При достижении области туннельной камеры где температура соответствует точке Кюри материала элементы 15, притяжение последней к постоянному магниту 1 исчезает, в результате чего элементы 15 под собственным весом и весом тра портируемого изделия поворачиваются в руг гибки.х опорных элементов 17. Терм 8 обрабатываемо изделие соскальзывает на дополнительный конвейер 9, движущийся посредством ведущего 1О и ведомого 11 барабанов, а также редуктора 13 и электродвигателя 14 в Fшпpaвлeниu, встречном движению конвейера 4 и выкосится из туннельной камеры 2 в собирающий бункер 12. После сбрасывания термообрабатьшаемых изделий на конвейер 9 элементы 15 в состоянии, отцепленном, от постоянных магнитов 16, праходят до конца туннельной камеры 12 и через ведущий 5 к ведомый 6 барабаны возвращаются к входу в туннельную камеру 2. При движении за пределами рабочей зоны туннельной камеры 2 элементы 15 и постоянные магниты 16 о.хлаждаются ecTecTBGHHbnvi или принудительным образом, в результате чего вновь приобретают, магнитные свойства. Для повышения надежности сцепления элементов 15 и .постоянных магнитов 16 после .охлаждения намагниченность постоянных магнитов 16 обеспечивается намагничивающим приспособлением 7, закрепленным между выходом из туннельной камеры и устройством загрузки 8. После принудительного намагничивания постоянных магнитов 16 с помоЩ1зЮ механических паправляющих эле- .менты 15 поджимаются к постоянным магнитам 16 и под загрузку от устройства 8 поступают в сцепленном виде. Предложенная конструкция конвейерной печи .характеризуется наличием приспособления 7 для намагничивания постоянных магнитов 16, а также тем, что устройство .для выгрузки термообработанньгх изделий выполнено в виде дополнительного конвейера 9 и собирающего бункера 12. .Приспособление 7 для намагничивания постоянных магнитов 16 может быть выпатнено, например, в виде эле.ктромагнита с импульсным питанием, по полюсньа башмакам которого скользят постоянные магниты конвейера 4 при движении последнего. Применение устройства для вьшрузки термообработавньгх изделий в виде дополнительного конвейера 9, движущегося встречно с конвейером 4, и собирающего бункера 12 является предпочтительным, но не единственным. Предпочтительность определяется тем, что в этом случае имеет место равенстбо скорости нагрева изделий при движении и.х на конвейере 4 и скорости охлаждения при движении изделий на конвейере 9 при условии, что скорости перемещения конвейеров 4 и одинаковые, а расположены они в непос редственной близости один от другого. Указанный факт часто требуется реали зовать, при термообработке различных; изделий, при обжиге электрощеток. В общем случае устройство для выгрузки термообработанных изделий может быть выполнено и д|)угими способа ми, например, в виде наклонного лотка, расположенного под конвейером 4, по которому термообработанные изделия после сбрасывания с конвейера 4-соскальзывают под действием собственного веса в собирающий бункер 12. К достоинствам печи следует отнести независимость температуры максимального нагрева изделий от колебаний температуры внутри туннельной камеры печи, так как сцеппенные пары пластин и постоянных магнитов при движении. конвейера имеют постоянную температуру расцепки, соответствующую максимально заданной по режиму термообработки изделий. Указанное обстоятельс во обеспечивает одинаковую температуру максимального нагрева от изделия к изделию, что стабилизирует физ15комеханические свойства термообрабатываемых изделий и улучшает VDC эксплуатационные характеристики, в значитеньной степени определяемь е режимом термообработки, в частности значением температуры максимального нагрева. .8 ; Кроме того, требования к точности поддержания температуры в туннельной камере по сравнению с известными печами могут быть значительно снижены, что приводит к упрощению печи в целом и повышает ее надежность. Формула изобретения 1. Электрическая печь, содержащая корпус, в котором расположены устройства для загрузки и выгрузки, туннельная камера с нагревателями и конвейер, о тлича.ющаяся тем, что, с целью повышения точности нагрева термообрабатываемых изделий, конвейер снабжен магниту ыми замками, а печь-подмагничивающим устройством, при этом несущая поверхность конвейера выполнена в виде имеющих возможность поворота в вертикальной плоскости элементов, соединенных между собой магнитными замками. 2. Электрическая печь по п. 1,о т л ичающаяся тем, что магнитные замки выполнены на постоянных магнитах. Источники информации, пр1и{ятые во вииманне при экспертизе 1.Авторское спидетельство СССР 499485, кл. F 27 В 9/24, 1974. 2.Чертеж Конвейерная печь .типа ОКБ-8О9О № бХМ 020О05, Т.Д. М., 1954.

| название | год | авторы | номер документа |

|---|---|---|---|

| Печь для графитации и рафинирования углеграфитовых материалов и изделий | 1971 |

|

SU456569A1 |

| Электропечь для термообработки изделий | 1981 |

|

SU1010429A2 |

| Туннельная печь | 1978 |

|

SU775568A2 |

| Закалочная ванна с псевдоожиженнымСлОЕМ | 1978 |

|

SU850695A1 |

| Печь для графитизации углеродистыхиздЕлий | 1977 |

|

SU815444A1 |

| Конвейерная печь для термообработки углеродистых материалов и изделий | 1976 |

|

SU673824A2 |

| Рециркуляционная установка для термообработки | 1977 |

|

SU708127A1 |

| Туннельная многоярусная печь | 1976 |

|

SU657225A1 |

| УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 2007 |

|

RU2367871C1 |

| Приспособление для термомагнитной обработки изделий | 1987 |

|

SU1421778A1 |

X

Г2

П

/J

jlL.

-Л7

иг.

/6

15

Авторы

Даты

1980-01-05—Публикация

1977-08-02—Подача