1

Изобретение относится к пневмотранспорту сыпучих материалов и может быть использовано в строительной промышленности, например для транспортирования цемента, извести, гипса, и т.д.

Целью изобретения является повышение надежности и производительности.

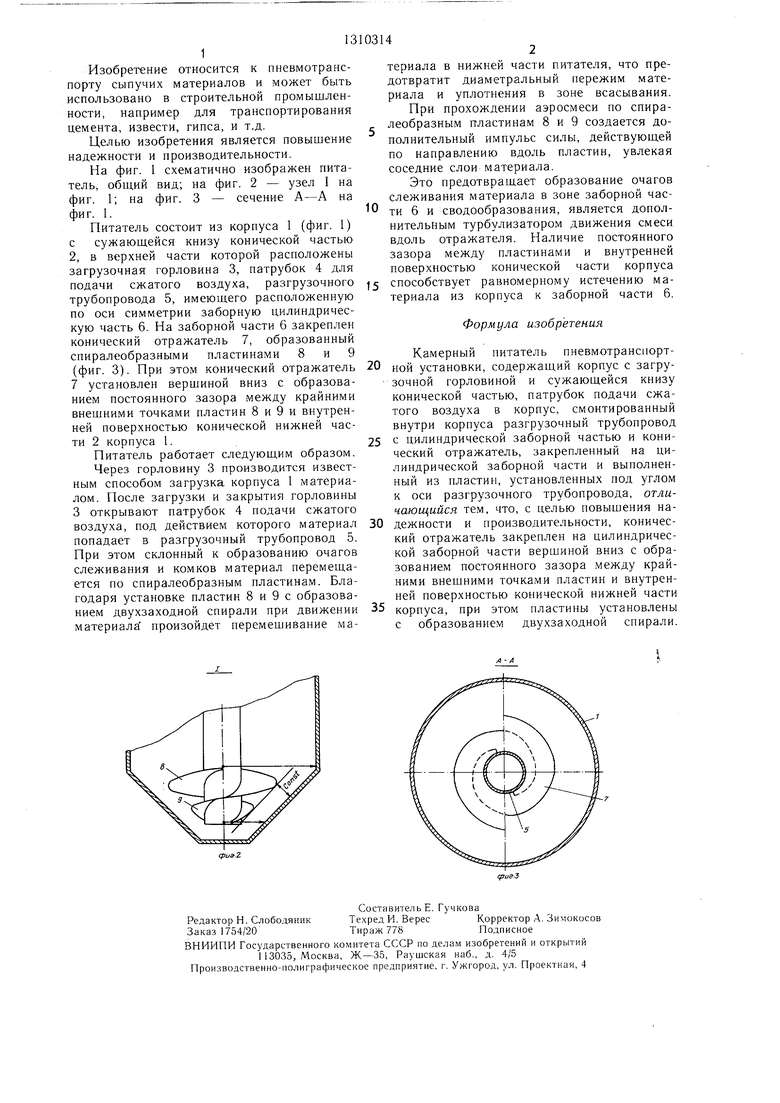

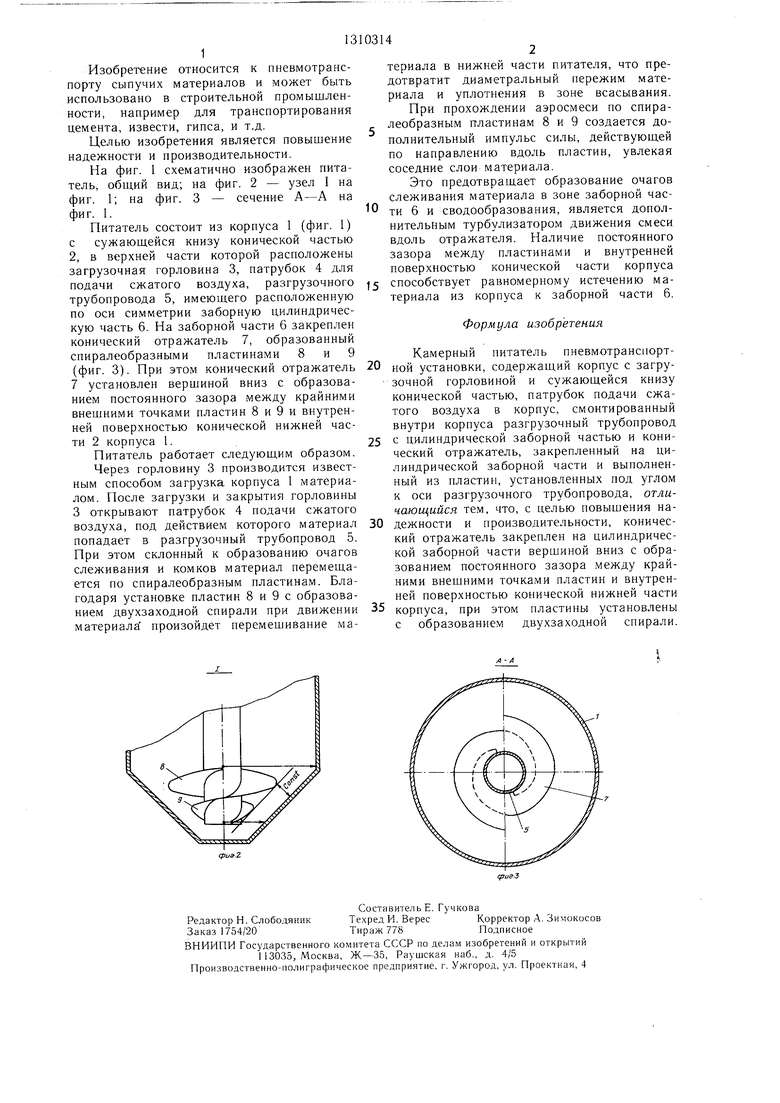

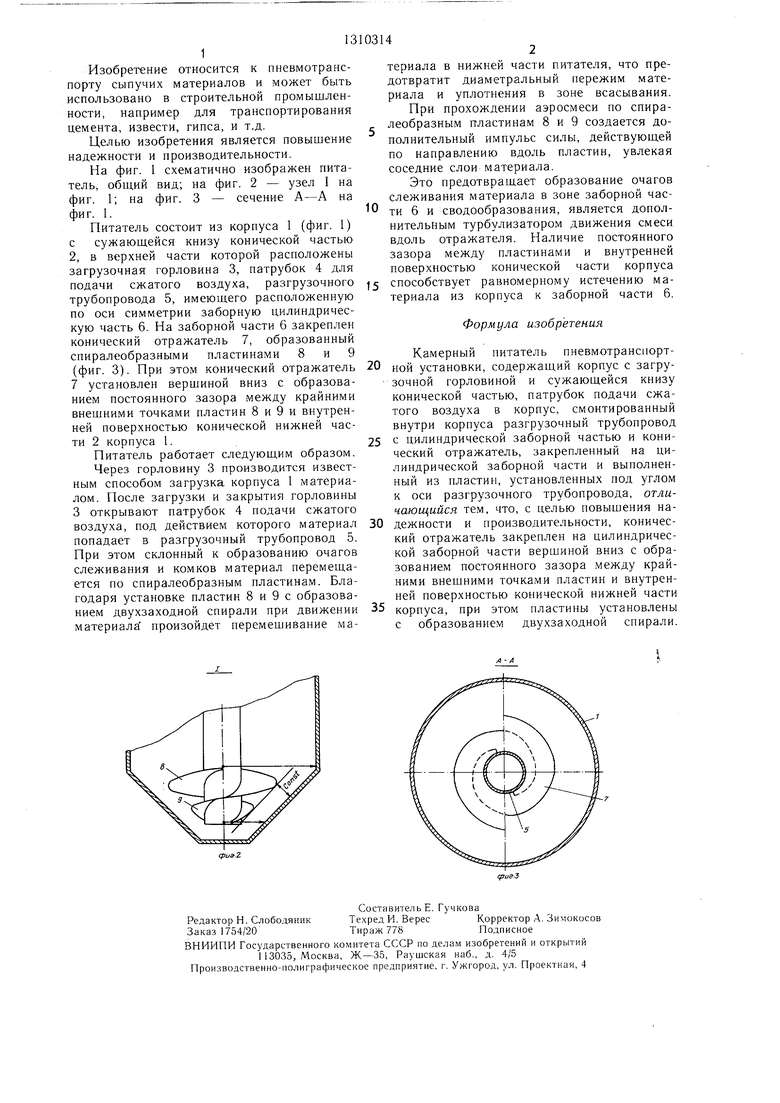

На фиг. 1 схематично изображен питатель, общий вид; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - сечение А-А на фиг. 1.

Питатель состоит из корпуса 1 (фиг. 1) с сужающейся книзу конической частью 2, в верхней части которой расположены загрузочная горловина 3, патрубок 4 для

2

териала в нижней части питателя, что предотвратит диаметральный пережим материала и уплотнения в зоне всасывания.

При прохождении аэросмеси по спиралеобразным пластинам 8 и 9 создается дополнительный импульс силы, действующей по направлению вдоль пластин, увлекая соседние слои материала.

Это предотвращает образование очагов слеживания материала в зоне заборной час- ти 6 и сводообразования, является дополнительным турбулизатором движения смеси вдоль отражателя. Наличие постоянного зазора между пластинами и внутренней

поверхностью конической части корпуса подачи сжатого воздуха, разгрузочного способствует равномерному истечению ма- трубопровода 5, имеющего расположеннуютериала из корпуса к заборной части 6. по оси симметрии заборную цилиндрическую часть 6. На заборной части 6 закрепленФормула изобретения конический отражатель 7, образованный

спиралеобразными пластинами 8 и 9Камерный питатель пневмотрансиорт(фиг. 3). При этом конический отражатель20 ной установки, содержащий корпус с загру7 установлен верщиной вниз с образованием постоянного зазора между крайними внещними точками пластин 8 и 9 и внутренней поверхностью конической нижней части 2 корпуса 1.

Питатель работает следующим образом.

Через горловину 3 производится известным способом загрузка корпуса 1 материалом. После загрузки и закрытия горловины 3 открывают патрубок 4 подачи сжатого воздуха, под действием которого материал попадает в разгрузочный трубопровод 5. При этом склонный к образованию очагов слеживания и комков материал перемещается по спиралеобразным пластинам. Благодаря установке пластин 8 и 9 с образованием двухзаходной спирали при движении материала произойдет перемещивание ма зочнои горловиной и сужающейся книзу конической частью, патрубок подачи сжатого воздуха в корпус, смонтированный внутри корпуса разгрузочный трубопровод 25 с цилиндрической заборной частью и конический отражатель, закрепленный на цилиндрической заборной части и выполненный из пластин, установленных под углом к оси разгрузочного трубопровода, отличающийся тем, что, с целью повышения надежности и производительности, конический отражатель закреплен на цилиндрической заборной части вершиной вниз с образованием постоянного зазора между крайними внешними точками пластин и внутренней поверхностью конической нижней части корпуса, при этом пластины установлены с образованием двухзаходной спирали.

30

35

10314

2

териала в нижней части питателя, что предотвратит диаметральный пережим материала и уплотнения в зоне всасывания.

При прохождении аэросмеси по спиралеобразным пластинам 8 и 9 создается дополнительный импульс силы, действующей по направлению вдоль пластин, увлекая соседние слои материала.

Это предотвращает образование очагов слеживания материала в зоне заборной час- ти 6 и сводообразования, является дополнительным турбулизатором движения смеси вдоль отражателя. Наличие постоянного зазора между пластинами и внутренней

зочнои горловиной и сужающейся книзу конической частью, патрубок подачи сжатого воздуха в корпус, смонтированный внутри корпуса разгрузочный трубопровод 5 с цилиндрической заборной частью и конический отражатель, закрепленный на цилиндрической заборной части и выполненный из пластин, установленных под углом к оси разгрузочного трубопровода, отличающийся тем, что, с целью повышения надежности и производительности, конический отражатель закреплен на цилиндрической заборной части вершиной вниз с образованием постоянного зазора между крайними внешними точками пластин и внутренней поверхностью конической нижней части корпуса, при этом пластины установлены с образованием двухзаходной спирали.

0

5

cpus.2

Составитель Е. Гучкова

Редактор Н. Слобо.г1яникТехред И. ВересКорректор А. Зимокосов

Заказ 1754/20Тираж 778По.аписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

I 13035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Камерный питатель пневмотранспортной установки | 1979 |

|

SU787308A1 |

| ПНЕВМАТИЧЕСКАЯ ТРАНСПОРТНАЯ УСТАНОВКА | 2005 |

|

RU2291830C1 |

| Порошковый питатель для образования порошково-воздушной смеси | 1977 |

|

SU672117A1 |

| Камерный питатель пневмотранспортной ус-ТАНОВКи | 1979 |

|

SU835910A1 |

| БУНКЕР-ПИТАТЕЛЬ ДЛЯ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 2009 |

|

RU2406671C1 |

| Устройство для разгрузки бункеров | 1986 |

|

SU1359227A2 |

| БУНКЕР-ПИТАТЕЛЬ ДЛЯ ТРУДНОСЫПУЧИХ МАТЕРИАЛОВ | 2012 |

|

RU2494946C1 |

| Питатель для трудносыпучих материалов | 1981 |

|

SU998239A1 |

| ВЫГРУЗНОЕ УСТРОЙСТВО БУНКЕРА ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 1998 |

|

RU2129770C1 |

| Бункер-питатель | 1980 |

|

SU958266A1 |

Изобретение относится к пневмотранспорту сыпучих материалов и может быть использовано в строительной, химической, пищевой и других отраслях народного хозяйства. Цель изобретения - повышение надежности и производительности. Камерный питатель состоит из корпуса 1 с конической нижней частью 2 и загрузочной горловиной 3. В корпусе смонтирован разгрузочный трубопровод 5 с цилиндрической заборной частью 6. На заборной части 6 смонтирован вершиной вниз конический отражатель 7, выполненный из пластин 8 и 9, образующих двухзаходную спираль. Между крайними внешними точками пластин 8 и 9 и внутренней поверхностью конической части корпуса 2 образован постоянный зазор. Питатель работает следующим образом. После загрузки материала в корпус 1 через загрузочную горловину 3 в питатель подают сжатый воздух. Под действием давления воздуха в питателе материал движется к заборной части 6 разгрузочного трубопровода 5. При прохождении материала по двухзаходной спирали пластин 8 и 9 отражателя 7 происходит смешивание и разрыхление материала. Затем материал проходит в заборную часть 6 и далее по разгрузочному трубопроводу 5 транспортируется к месту назначения. 3 ил. с (Q (Л со о со 4

| Камерный питатель пневмотранспортной установки | 1979 |

|

SU787308A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1987-05-15—Публикация

1985-11-25—Подача