2.Способ по п. 1, отличающийся тем, что отношение времени подачи теплоносителя к времени отсечки увеличивают не менее чем в два раза.

3.Способ по п. 1, отличающийся тем, что отношение времени подачи теплопоеи- теля к времени отсечки увеличивают по линейному закону.

4.Способ по п. 1, отличающийся тем, что отнои1ение времени подачи теплоносителя к времени отсечки увеличивают по параболическому закону.

5.Способ по. п. 1, отличающийся тем, что отношение времепи подачи теплоносителя к времепи отсечки увеличивают ступен;чато с количеством ступеней не меиее пяти.

6.Способ по п. 5, отличающийся тем, что в первой ступени обдув начинают при отношении времени подачи теплоносителя к времени отсечки 1:30 и заканчивают при отношении 1:24, вторую ступень заканчивают при отношении 1:14, третью - при

1

Изобретение относится к технике сушки изделий, обладающих усадкой, и может быть использовано в производстве кирпича, керамических изделий и фарфора.

Цель изобретения - сокращение време- ни супжи, повышение ее качества и снижение энергозатрат.

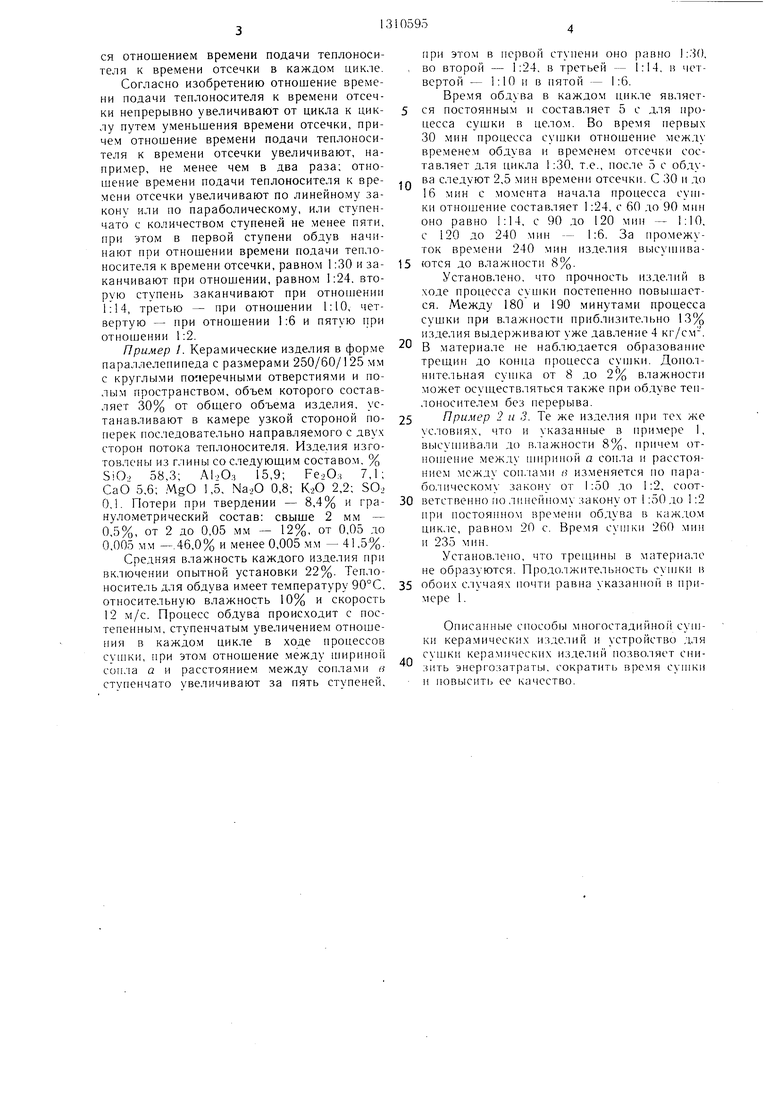

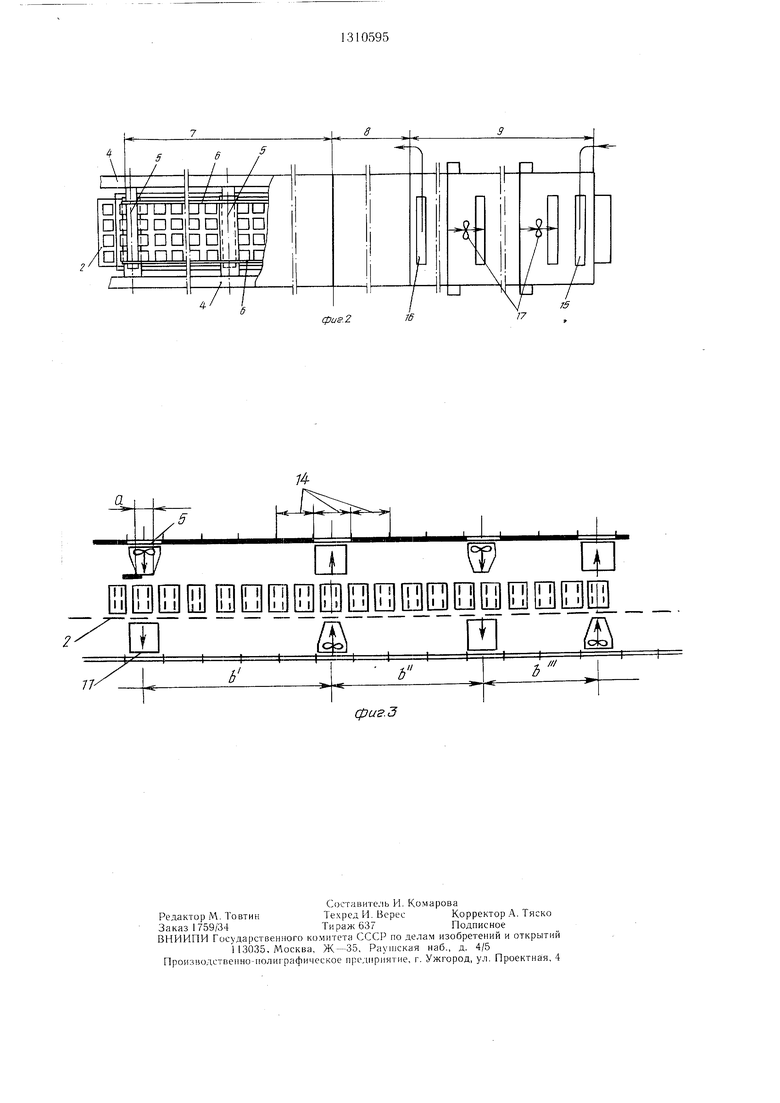

На фиг. 1 изображена одна секция устройства для сушки керамических изделий, вид спереди; на фиг. 2 - устройство для сушки керамических изделий, вид сверху; па ф иг 3 - изменение расстояния между соплами, ширины сопл и ширина модулей.

Устройство для керамических изделий содержит камеру 1 с транспортером 2 внутри для перемещении изделий 3, газораздающий коллектор 4, расположепный над и под транспортером с системой сопл 5, паправленных перпендикулярно транспортеру 2, имеющих переменную щирину а и установленных на направляющих 6.

Камера 1 для сушки керамических изделий имеет три секции 7, 8 и 9, в последней из которых производят непрерывный обдув изделий. Сопла 5 обоих газо- раздающих коллекторов 4 соединены с соответствующим газораздающим коллектором посредством гибких трубопроводов 10 и установлены с переменны.м отношением между шириной «а сопл 5 и шагом в их установки, увеличиваюшимся в первой секции 7 от 1:50 до 1:8, а во второй секции 8 от 1:20 до 2:1.

отношении 1:10, четвертую - при отно- пепии 1:6 и пятую - при отношении 1:2. 7. Устройство для сушки керамических изделий, содержашее камеру с транспортером внутри для перемещения изделий и расположенный над транспортером газораздаю- щий коллектор с системой сопл, направленных перпендикулярно транспортеру, имею- 1ди. переменную ширину и установленных на направляющих с заданным шагом, отличающееся тем, что, с целью снижения энергозатрат, сокрапдения времени сушки к повышепия ее качества, устройство выполнено двухсекционным и содержит второй аналогичный газораздаюп1ий коллектор, расположенный под транспортером, а сопла обоих коллекторов соединены с соответствуюшим газораздающим коллектором посредством гибких трубопроводов и выполнены с переменным отногпением между пшриной сопл и шагом их установки, увеличиваюшимся в первой секции от 1:50 до 1:8, а во второй -- от 1:20 до 2:1.

Q

5

5

0

В камере 1 также размещены всасывающие элементы 1 j для отвода отработанного теплоносителя, подключепные к всасывающему коллектору 12, и вентилятор 13. Система соп.л 5 и всасывающих элементов 11 может быть выполнена в виде модулей 14, поэтому расстояние между соплами (шаг) в является управляемым.

В секции Э непрерывного обдува изделий расположены подводящий короб 15 дчя теплоносителя, собираюпгий короб 16, и рециркуляционные вентилятор1 1 1 7.

Способ многостадийной сушки керамических изделий осуществляется следующим образом.

Подлежащие сушке керамические изделия 3 устанавливают на транспортер 2, пе- ремещаюпи1Йся с постояпной скоростью. Во время поступательного перемещения из.телий 3 на транспортере 2 через систему сопл 5 подают теплоноситель. При этом одно и то же изделие подвергается по обдуву теплоносителем, то его отсутствию в течение определенного времени, определяемого величино1Й а и и и скоростью движения Tpaiicnop - тера.

Для сушки изделий из .ipyroi o материала и другой формы систему сопл 5 уста- павливают на напраБляЮ1цих 6 па оиреде- .ленпом расстоянии друг от друга в зависимости от соответс вук)щих заданных тех- {ологических условий. При этом сушки керамических изделий производят с изменяющимся отношением времени подачи теплоносителя к времени отсечки в каждом цикле.

Согласно изобретению отношение времени подачи теплоносителя к времени отсечки непрерывно увеличивают от цикла к циклу путем уменьшения времени отсечки, причем отношение времени подачи теплоносителя к времени отсечки увеличивают, например, не менее чем в два раза; отношение времени подачи теплоносителя к времени отсечки увеличивают по линейному закону или по параболическому, или ступенчато с количеством ступеней не менее пяти, при этом в первой ступени обдув начинают при отношении времени подачи теплоносителя к времени отсечки, равном 1:30 и заканчивают при отношении, равном 1:24. вторую ступень заканчивают при отно1нении 1:14, третью - при отношении 1:10, четвертую - при отношении 1:6 и пятую при отношении 1:2.

Пример 1. Керамические изделия в фор.ме параллелепипеда с размерами 250/60/125 мм с круглыми поперечными отверстиями и полым пространством, объем которого составляет 30% от общего объема изделия, устанавливают в камере узкой стороной поперек последовательно направляемого с дву.х сторон потока теплоносителя. Изделия изготовлены из глины со следующим составом. % SiO. 58,3; AloO.-i 15,9; РеаОз 7,1; Cad 5.6; MgO 1,5. Na.O 0,8; КаО 2,2; SO.- 0.1. Потери при твердении - 8,4% и гранулометрический состав: свыше 2 мм - 0,5%, от 2 до 0,05 мм - 12%, от 0,05 до 0,005 мм --.46,0% и менее 0,005 мм - 41.5-%.

Средняя влажность каждого изделия при включении опытной установки 22%. Теплоноситель для обдува имеет температуру 90°С. относительную влажность 10% и скорость 12 м/с. Процесс обдува проис.ходит с пос- тепенны.м. ступенчатым увеличением отношения в каждом цикле в ходе процессов сутки, при этом отношение между шириной coii. ia а и расстоянием между соплами « ступенчато увеличивают за пять ступеней.

фи этом в первой ступени оно равно 1 :.(). . во второй - 1:24. в третьей - 1:14, и четвертой - 1:10 и в пятой - 1:6.

Время обдува в каждом цикле являет- ся постоянным и составляет 5 с для процесса сушки в целом. Во время первых 30 мин процесса сушки отношение между временем обдува и временем отсечки составляет для 1икла 1:30. т.е., после 5 с обдуQ ва следуют 2,5 мин времени отсечки. С 30 и до 16 мин с момента начала процесса сушки отно1пение составляет 1:24. с 60 до 90 мин оно равно 1:14, с 90 до 120 мин - 1:10. с 120 до 240 мин - 1:6. За промежуток времени 240 мин изделия высуншва5 ются до влажпости 8%.

Установлено, что прочность изделий в .ходе процесса сушки постепенно повышается. Между 180 и 190 минутами процесса сушки при влажпости приблизительно 13% изделия выдерживают уже давление 4 кг/см.

0 В материале не наблюдается образование трещин до копна процесса сушки. Допо. ь нительная сушка от 8 до 2% влажности может осуществляться также при обдуве теплоносителем без перерыва.

5 Пример 2 и 3. Те же изделия при тех же ус. ювиях. что и указанные в примере I. высупщвали до влажности 8%. причем от- ион1ение между шириной а con. ia и расстоянием между соп. 1ами к изменяется по пара- болическом - закону от 1:50 до 1:2. соот0 ветственно по липейномх закону от 1:50 до 1:2 при постоянном времени обдува в каждом цикле, равном 20 с. Время сушки 260 мин и 235 мин.

Установлено, что трещины в материале не образуются. Продолжительность сушки в

5 обоих случаях почти равна казанпой в примере 1.

Описанные способы многостадийной сушки керамически.х изделий и устройство для сушки керамических изделий позво.пяет снизить энергозатраты, сократить время cyinKn и повысить ее качество.

7-Т

фиг.г

О

ст

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для термообработки керамических изделий | 1977 |

|

SU702228A1 |

| Аппарат для формования и сушки керамических изделий | 1984 |

|

SU1182245A1 |

| Способ конвективной сушки плоских керамических изделий | 1983 |

|

SU1191701A1 |

| Способ сушки преимущественно керамических изделий и устройство для его осуществления | 1987 |

|

SU1478020A1 |

| СПОСОБ КОНТРОЛЯ СУШКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2020 |

|

RU2738532C1 |

| Способ термообработки керамических изделий | 1986 |

|

SU1390493A1 |

| Аппарат для формования и сушки керамических изделий | 1978 |

|

SU769249A1 |

| СПОСОБ КОНТРОЛЯ СУШКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2006 |

|

RU2308649C1 |

| Способ сушки изделий | 1975 |

|

SU662783A1 |

| СПОСОБ КОНТРОЛЯ СУШКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2020 |

|

RU2763651C1 |

1. Способ многостадийной сушки ке- рамически.х изделий, перемещаемых в процессе сушки с постоянной скоростью, путем их циклического обдува теплоносителем на начальных стадиях с изменяющимся от- нощением времени подачи теплоносителя к времени отсечки в каждом цикле и непрерывной продувки теплоносителе.м на последней стадии, отличающийся тем, что, с целью сокращения времени сутки и повышения качества, отношение времени подачи теплоносителя к времени отсечки непрерывно увеличивают от цикла к циклу путем у.меньщения времени отсечки. сд со СЛ

фиг.З

| Способ сушки изделий,обладающих усадкой | 1976 |

|

SU591668A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Антифрикционная прокладка для магнитофонной кассеты | 1984 |

|

SU1236547A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

Авторы

Даты

1987-05-15—Публикация

1983-12-07—Подача