Изобретение относится к химической технологии и предназначено для осуществления процесса получения серы и серистого ангидрида при обжиге самородных руд.

Цель изобретения - повышение эффективности и расширение области применения.

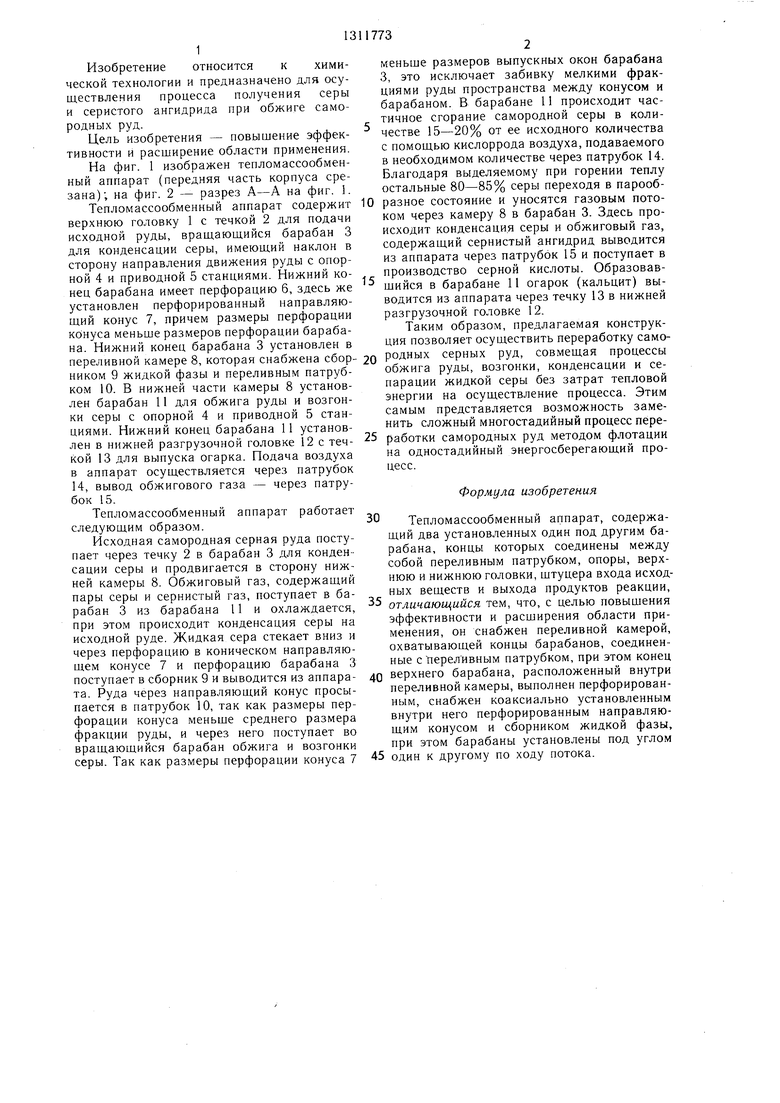

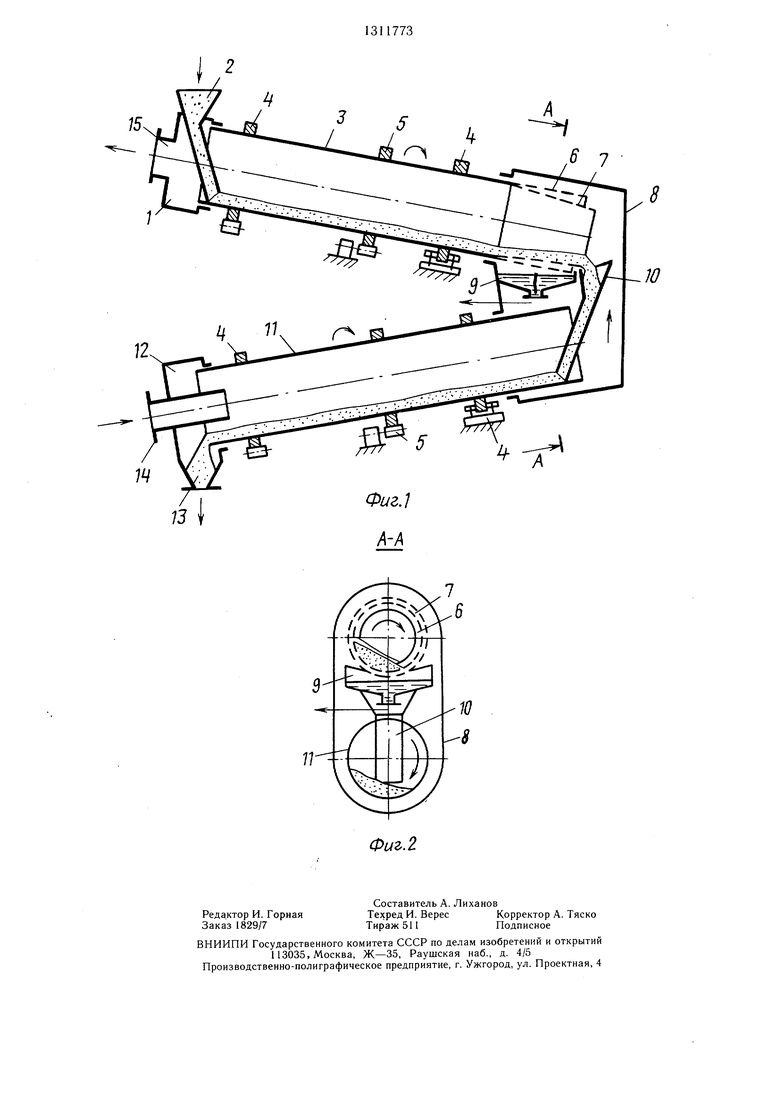

На фиг. 1 изображен тепломассообмен- ный аппарат (передняя часть корпуса срезана); на фиг. 2 - разрез А-А на фиг. 1.

Тепломассообменный аппарат содержит верхнюю головку 1 с течкой 2 для подачи исходной руды, враш,ающийся барабан 3 для конденсации серы, имеющий наклон в сторону направления движения руды с опорной 4 и приводной 5 станциями. Нижний конец барабана имеет перфорацию 6, здесь же установлен перфорированный направляющий конус 7, причем размеры перфорации конуса меньше размеров перфорации барабана. Нижний конец барабана 3 установлен в переливной камере 8, которая снабжена сборником 9 жидкой фазы и переливным патрубком 10. В нижней части камеры 8 установлен барабан 11 для обжига руды и возгонки серы с опорной 4 и приводной 5 станциями. Нижний конец барабана 11 установлен в нижней разгрузочной головке 12 с течкой 13 для выпуска огарка. Подача воздуха в аппарат осуществляется через патрубок 14, вывод обжигового газа - через патрубок 15.

Тепломассообменный аппарат работает следующим образом.

Исходная самородная серная руда поступает через течку 2 в барабан 3 для конденсации серы и продвигается в сторону нижней камеры 8. Обжиговый газ, содержащий пары серы и сернистый газ, поступает в барабан 3 из барабана 11 и охлаждается, при этом происходит конденсация серы на исходной руде. Жидкая сера стекает вниз и через перфорацию в коническом направляющем конусе 7 и перфорацию барабана 3 поступает в сборник 9 и выводится из аппарата. Руда через направляющий конус просыпается в патрубок 10, так как размеры перфорации конуса меньще среднего размера фракции руды, и через него поступает во вращающийся барабан обжига и возгонки серы. Так как размеры перфорации конуса 7

меньше размеров выпускных окон барабана 3, это исключает забивку мелкими фракциями руды пространства между конусом и барабаном. В барабане 11 происходит частичное сгорание самородной серы в коли- честве 15-20% от ее исходного количества с помощью кислоррода воздуха, подаваемого в необходимом количестве через патрубок 14. Благодаря выделяемому при горении теплу остальные 80-85% серы переходя в парооб0 разное состояние и уносятся газовым потоком через камеру 8 в барабан 3. Здесь происходит конденсация серы и обжиговый газ, содержащий сернистый ангидрид выводится из аппарата через патрубок 15 и поступает в производство серной кислоты. Образовав щийся в барабане И огарок (кальцит) выводится из аппарата через течку 13 в нижней разгрузочной головке 12.

Таким образом, предлагаемая конструкция позволяет осуществить переработку само0 родных серных руд, совмещая процессы обжига руды, возгонки, конденсации и сепарации жидкой серы без затрат тепловой энергии на осуществление процесса. Этим самым представляется возможность заменить сложный многостадийный процесс пере5 работки самородных руд методом флотации на одностадийный энергосберегающий процесс.

Формула изобретения

0 Тепломассообменный аппарат, содержащий два установленных один под другим барабана, концы которых соединены между собой переливным патрубком, опоры, верхнюю и нижнюю головки, щтуцера входа исходных веществ и выхода продуктов реакции.

5

отличающийся тем, что, с целью повышения

эффективности и расширения области применения, он снабжен переливной камерой, охватывающей концы барабанов, соединенные с переливным патрубком, при этом конец

0 верхнего барабана, расположенный внутри переливной камеры, выполнен перфорированным, снабжен коаксиально установленным внутри него перфорированным направляющим конусом и сборником жидкой фазы, при этом барабаны установлены под углом

5 один к другому по ходу потока.

10

п -Редадтор И. Горная Заказ 1829/7

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Фиг.г

Составитель А. Лиханов Техред И. ВересКорректор А. Тяско

Тираж 511Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат барабанного типа | 1985 |

|

SU1287932A1 |

| Способ переработки серноколчеданного полиметаллического сырья и устройство для его осуществления | 1988 |

|

SU1629333A1 |

| ВРАЩАЮЩАЯСЯ ПЕЧЬ ДЛЯ ТЕРМООБРАБОТКИ КОМКУЮЩЕГОСЯ ПРОДУКТА | 2008 |

|

RU2388979C1 |

| Устройство для непрерывной выплавки серы из серных руд | 1941 |

|

SU61630A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЖИДКОГО СЕРНИСТОГО АНГИДРИДА | 2019 |

|

RU2711642C1 |

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 2014 |

|

RU2559496C1 |

| ШНЕКО-ТРУБЧАТАЯ ПЕЧЬ (ВАРИАНТЫ) | 2015 |

|

RU2608155C1 |

| Вибрационный тепломассообменный аппарат для сыпучих материалов | 1980 |

|

SU896345A1 |

| Способ получения губчатого железа при обжиге углистых колчеданов для производства серы | 1933 |

|

SU42112A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО ДИОКСИДА СЕРЫ И СЕРНОЙ КИСЛОТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2826252C1 |

Изобретение относится к химической технологии и предназначено для осуществления процесса получения серы и сернистого ангидрида при обжиге самородных руд. Цель изобретения - повышение эффективности и расширение области применения. Аппарат содержит два вращаюш,ихся барабана, расположенных один под другим,, по которым движется руда. Нижний конец верхнего барабана перфорирован, внутри него размещен перфорированный конус. Расплавленная сера протекает через перфорацию и собирается в сборник жидкой фазы. Отработанная руда через выходное отверстие выводится из аппа- рата.2 ил.

| Реактор | 1980 |

|

SU965505A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Реактор-плавитель для получения хромового ангидрида | 1982 |

|

SU1084061A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| АППАРАТ ДЛЯ ПРОВЕДЕНИЯ РЕАКЦИИ ПОЛИКОНДЕНСАЦИИ | 0 |

|

SU284976A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-05-23—Публикация

1985-05-29—Подача