(5) УСТАНОВКА для ПОДГОТОВКИ ЗЕРНА ПЕРЕД ПЕРЕРАБОТКОЙ ЕГО В КРУПУ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для мокрой обработки и пропаривания зерна крупяных культур | 1983 |

|

SU1162483A1 |

| Установка для подогрева зерна гречихи | 1981 |

|

SU1028357A1 |

| Установка для подготовки зерна перед переработкой его в крупу | 1986 |

|

SU1346232A1 |

| Установка для подготовки зерна крупяных культур к переработке в крупу | 1982 |

|

SU1084069A1 |

| Установка для тепловой обработки зерна | 1983 |

|

SU1147428A1 |

| Установка для мокрой обработки и пропаривания зерна крупяных культур | 1986 |

|

SU1311775A1 |

| Установка для пропаривания зерна крупяных культур | 1980 |

|

SU1007719A2 |

| Установка для пропаривания зерна крупяных культур | 1982 |

|

SU1106532A1 |

| Установка для пропаривания зерна крупяных культур | 1982 |

|

SU1171091A2 |

| Установка для тепловой обработки зерна | 1985 |

|

SU1321461A1 |

Изобретение относится к мукомольн крупяной промышленности и может быть использовано для охлаждения и отбора тепла от нагретого зерна с возможностью использования (утилизации) этого тепла на технологические цели для различных крупяных культур. Известна установка для подготовки зерна перед переработкой его в крупу содержащая бункер для предварительного подогрева зерна с перфорированными стенками, пропариватель, зерносушилку, рекуперативный т1Вплообменник и коллектор с вентилятором для отсоса воздуха СООднако отработанный теплый воздух выбрасываемый из сушилок, подавае1«|й в рекуперативный теплообменник на дополнительный подогрев, имеет невыс кую температуру , а его относительная влажность выше на 7% влажности окружающей среды,поэтому в процессе нагрева зерна в бункере этим воздухом не происходит интен. -2 - . сивного снижения влажности, что явля ется нежелательным, так как в дальнейшем не облегчает работу сушилок. Подача воздуха из сушилок с Т в рек юративный теплообменник не позволяет более, ме« на 20-25 С повысить его температуру. Охлаждение зерна гречихи после производят в дуаспираторах путем продувки наружным воздухом слоя зерна. При этой не достигается эффективного охлаждения из-за неравномерности снижения температу|Л1 по всей массе зерна, поэтому при его отлежке nepej подачей на шелушение наблюдаются процессы термовлагопроводности, переноса влаги от зерна с более высокой температурой к менее нагретому, что в даль-, нейшем сказывается на потребительских достоинствах кр и эффективности шелушения зерна. Сушка зернз в сушилках осуществляется контактным способом от нагретой металлической повесхности при прохождении зерна

вертикальным столбом сверху вниз, нагрев, металлической поверхности рсуществляется паром под давлением Q,tS 0,50 МПа, при этом температура зерна достигает при нагреве 75-86 С, однако воздух при охлаждении зерна с такой высокой температурой выбрасывается в атмосферу после охлаждения зерна. Для использования этого тепла необходимы устройства для отбора тепла от нагретого зерна в процессе сушки т.е. необходимо разработать специальные устройства, которые в крупяной промышленности еще не существуют.

Цель изобретения - улучшение качества готового, продукта и интенсификация процесса подготовки зерна.

Для достижения поставленной цели известная установка для подготовки зерна перед переработкой его в крупу, содержащая бункер для предвари-, тельного подогрева зерна с перфорированными стенками, пропариватель, зерносушилку, рекуперативный теплообменник и коллектор с вентилятором для отсоса воздуха, снабжена охладительной колонкой, представляющей собой соединенные посредством шлюзового затвора две концентрично установленные с з«зором одна в другой вертикальные камеры, каждая из которых в верхней и нижней части имеют патрубки, патрубки верхней части камер соединены с вентилятором, патрубок нижней части внутренней-камеры предназначен для забора воздуха из окружающей среды, а патрубок нижней части внешней kaмepы - для его выброса, при этом стенки внутренней камеры выполнены ребристыми, а внутри нее по оси расположены винтовые шнековые лопатки под углом, превышающим угол естественного откоса зерна.

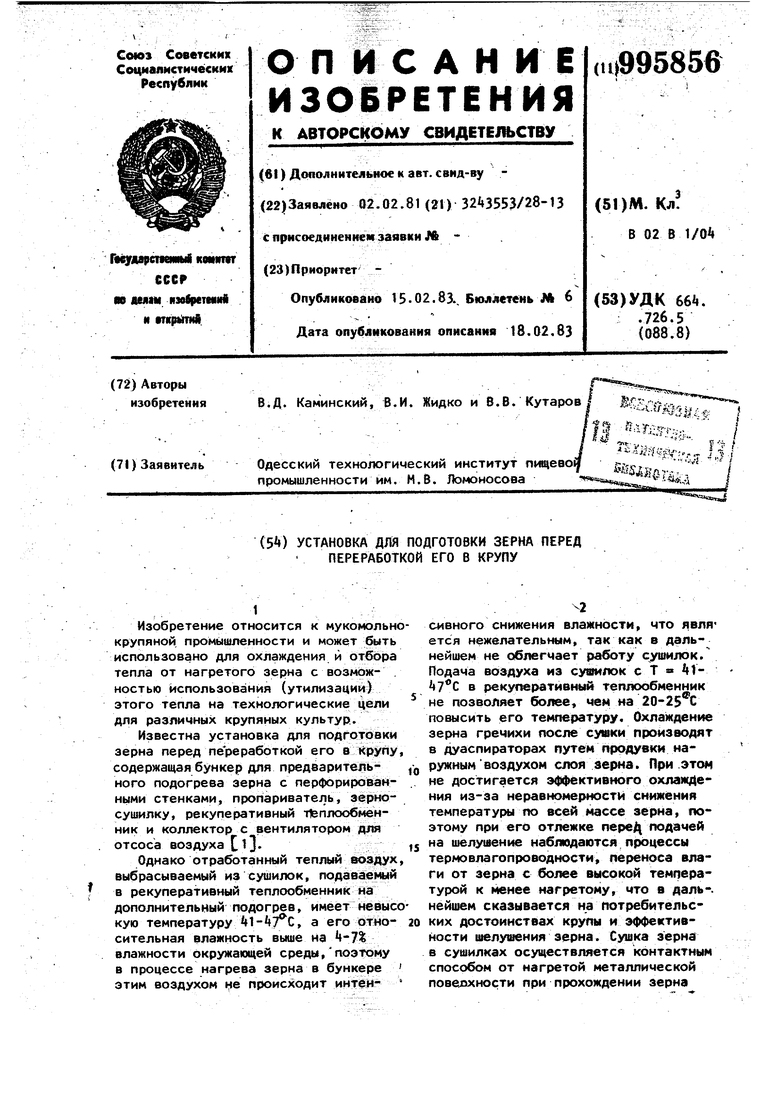

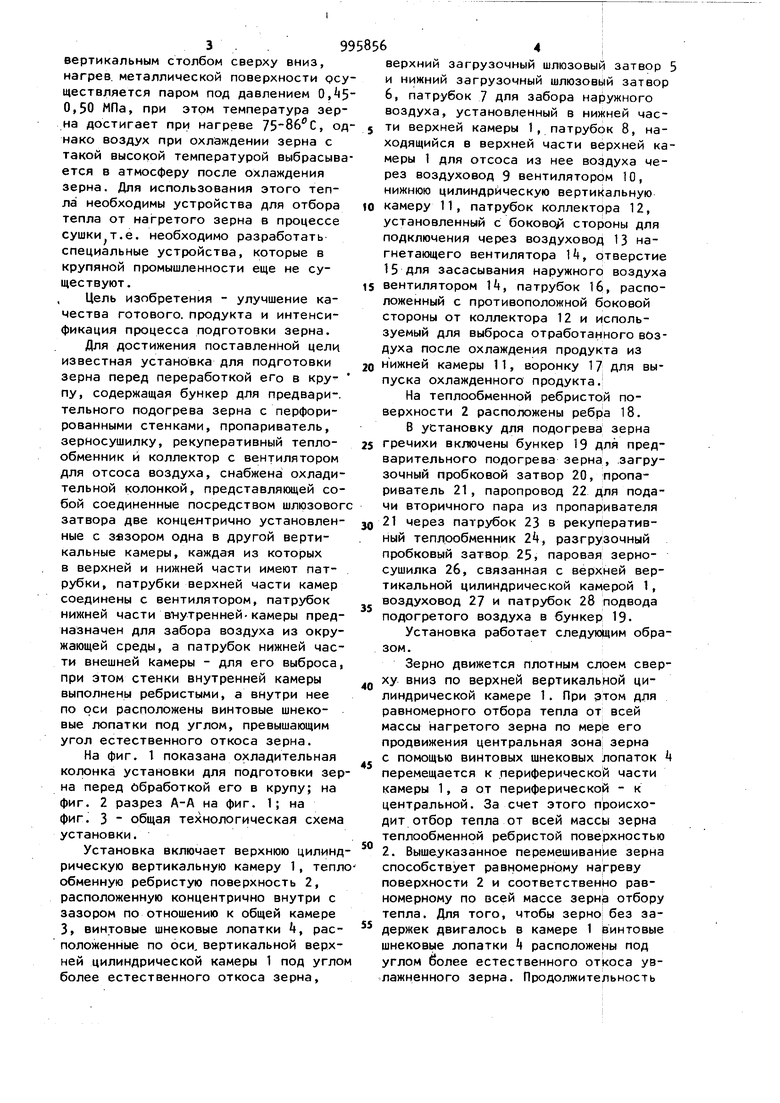

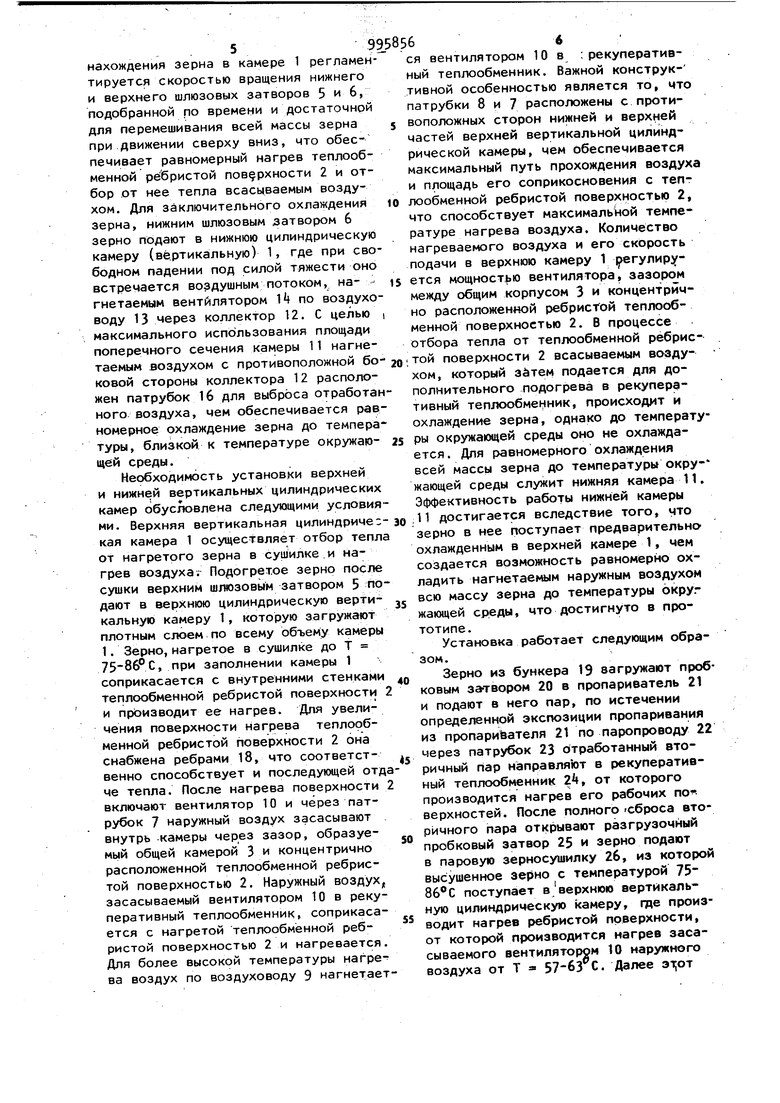

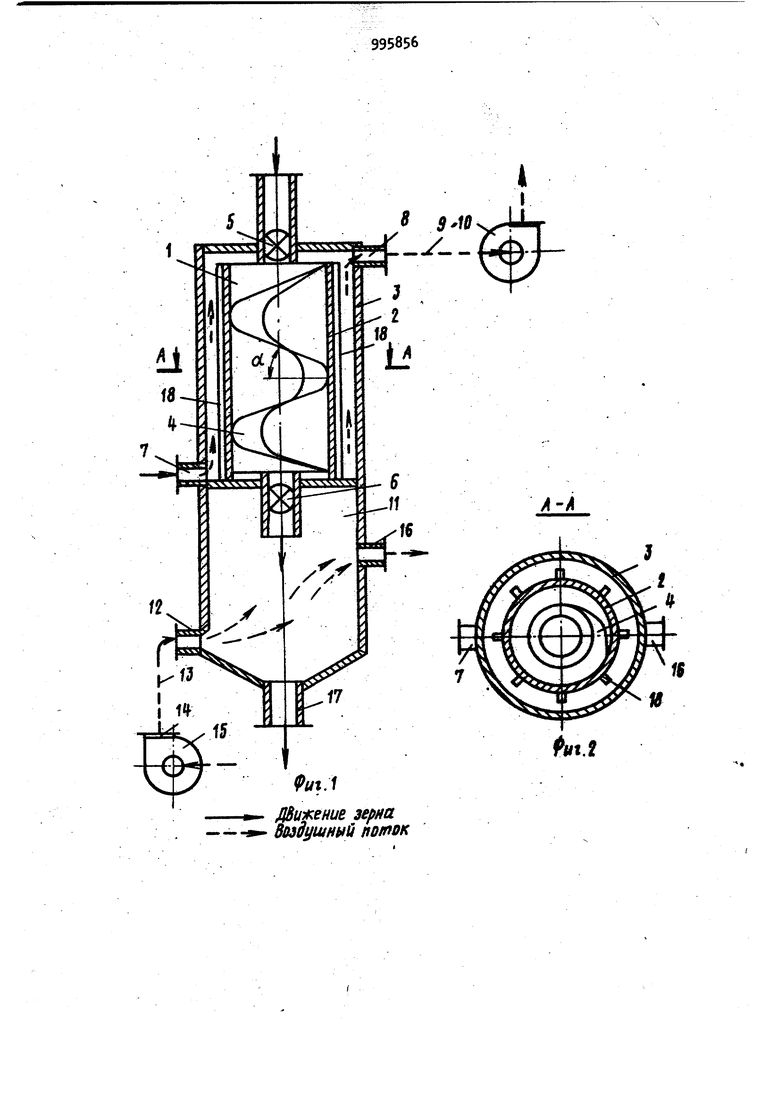

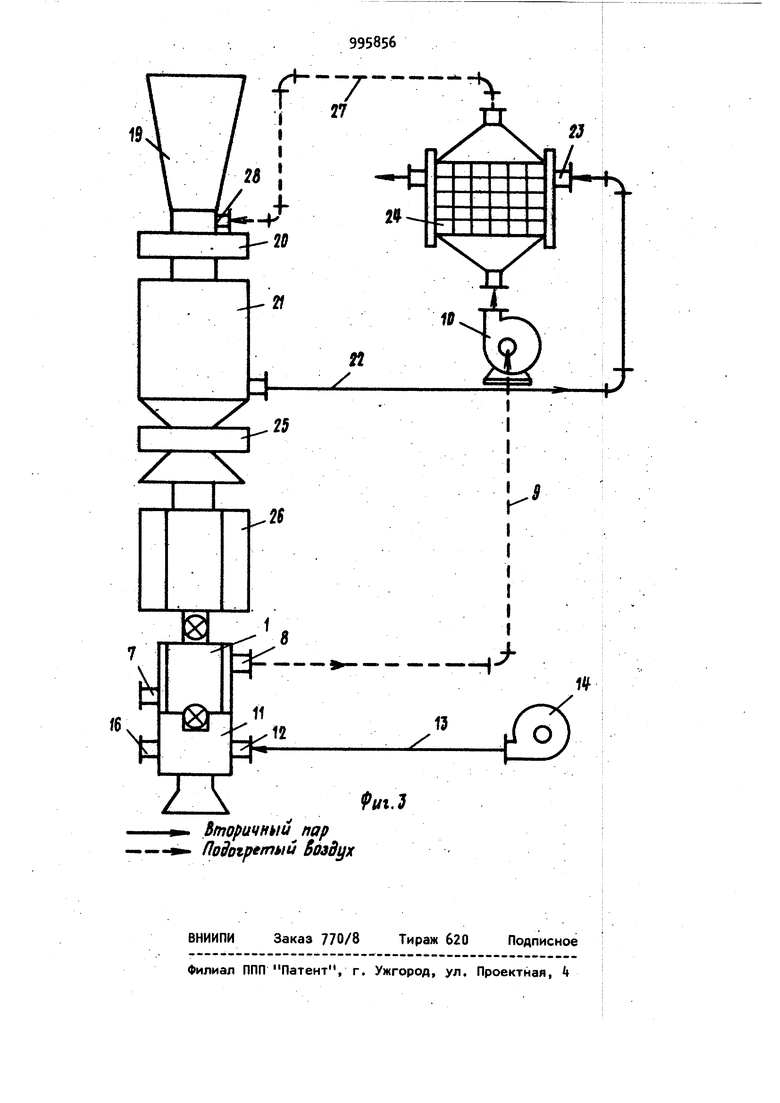

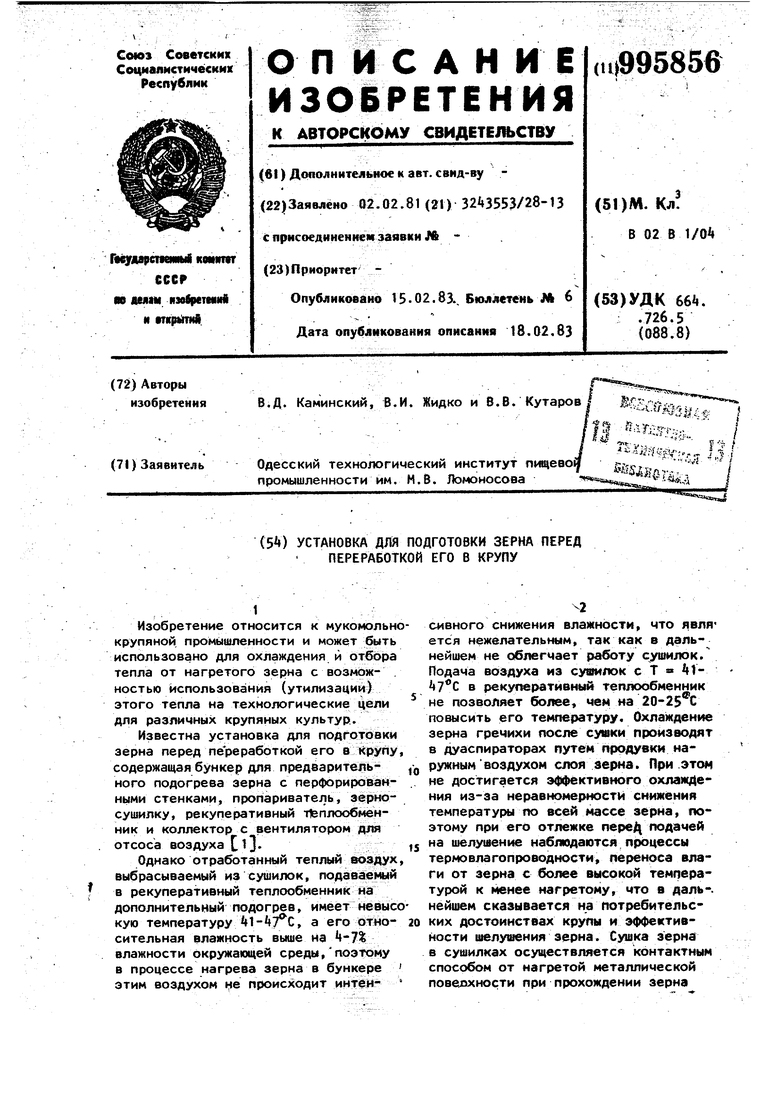

На фиг. 1 показана охладительная колонка установки для подготовки зерна перед обработкой его в крупу; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 общая технологическая схема установки.

Установка включает верхнюю цилиндрическую вертикальную камеру 1, теплообменную ребристую поверхность 2, расположенную концентрично внутри с зазором по отношению к общей камере 3, винтовые шнековые лопатки k расположенные по оси, вертикальной верхней цилиндрической камеры 1 под углом более естественного откоса зерна.

верхний загрузочный шлюзовый затвор 5 и нижний загрузочный шлюзовый затвор 6, патрубок 7 для забора наружного воздуха, установленный в нижней части верхней камеры 1, патрубок 8, находящийся в верхней части верхней камеры 1 для отсоса из нее воздуха через воздуховод 9 вентилятором 10, нижнюю цилиндрическую вертик альную

камеру 11, патрубок коллектора 12, установленный с боковой стороны для подключения через воздуховод 13 нагнетающего вентилятора Н, отверстие 15 для засасывания наружного воздуха

вентилятором 14, патрубок 16, расположенный с противоположной боковой стороны от коллектора 12 и используемый для выброса отработанного воздуха после охлаждения продукта из

нижней камеры 11, воронку 17 для выпуска охлажденного продукта.

На теплообменной ребристой поверхности 2 расположены ребра 18. 8 установку для подогрева зерна

гречихи вк/йочены бункер 19 для предварительного подогрева зерна, загрузочный пробковой затвор 20, пропариватель 21, паропровод 22 для подачи вторичного пара из пропаривателя

21 через патрубок 23 в рекуперативный теплообменник 24, разгрузочный пробковый затвор 25, паровая зерносушилка 26, связанная с верхней вертикальной цилиндрической камерой 1, воздуховод 27 и патрубок 28 подвода подогретого воздуха в бункер 19Установка работает следующим образом.

Зерно движется плотным слоем сверху вниз по верхней вертикальной цилиндрической камере 1. При этом для равномерного отбора тепла от всей массы нагретого зерна по мере его продвижения центральная зона зерна с помощью винтовых щнековых лопаток 4 перемещается к .периферической части камеры 1, а от периферической - к центральной. За счет этого происходит отбор тепла от всей массы зерна теплообменной ребристой поверхностью 2. Вышеуказанное перемешивание зерна способствует равномерному нагреву поверхности 2 и соответственно равномерному по всей массе зерна отбору тепла. Для того, чтобы зерно без задержек двигалось в камере 1 винтовые шнековые лопатки 4 расположены под углом более естественного откоса увлажненного зерна. Продолжительность нахождения зерна в камере 1 регламен тируется скоростью вращения нижнего и верхнего шлюзовых затворов 5 и 6, подобранной по времени и достаточной для перемешивания всей массы зерна при движении сверху вниз, что обеспечивает равномерный нагрев теплообменной ребристой поверхности 2 и отбор от нее тепла всасываемым воздухом. Для заключительного охлаждения зерна, нижним шлюзовым затвором 6 зерно подают в нижнюю цилиндрическую камеру (вё.ртикальную) 1, где при сво бодном падении под силой тяжести оно встречается воздушным потоком, на- гнетаемым вентилятором 1 по воздухо воду 13 через коллектор 12. С целью максимального использования площади поперечного сечения камеры 11 нагнетаемым воздухом с противоположной бо ковой стороны коллектора 12 расположен патрубок 16 для выброса отработа ного воздуха, чем обеспечивается рав номерное охлаждение зерна до темпера туры, близкой к температуре окружающей среды. Необходимость установки верхней и нижней вертикальных цилиндрических камер обусгювлена следующими условия ми. Верхняя вертикальная цилиндричес кая камера 1 осуществляет отбор тепл от нагретого зерна в сушилке и нагрев воздуха. Подогретое зерно после сушки верхним шлюзовым затвором 5 по дают в верхнюю цилиндрическую вертикальную камеру 1, которую загружают плотным слоем по всему объему камеры 1. Зерно, нагретое в сушилке до Т 75-86°С, при заполнении камеры 1 соприкасается с внутренними стенками теплообменной ребристой поверхности и производит ее нагрев. Для увеличения поверхности нагрева теплообменной ребристой поверхности 2 она снабжена ребрами 18, что соответственно способствует и последукнцей отда че тепла. После нагрева поверхности 2 включают вентилятор 10 и через патрубок 7 наружный воздух засасывают внутрь камеры через зазор, образуемь1Й общей камерой 3 и концентрично расположенной теплообменной ребристой поверхностью 2. Наружный воздух засасываемый вентилятором 10 в рекуперативный теплообменник, соприкасается с нагретой теплообменной ребристой поверхностью 2 и нагревается. Для более высокой температуры нагрева воздух по воздуховоду 9 нагнетается вентилятором 10 в .рекуперативный теплообменник. Важной конструктивной особенностью является то, что патрубки 8 и 7 расположены с противоположных сторон нижней и верхней частей верхней вертикальной цилиндрической камеры, чем обеспечивается максимальный путь прохождения воздуха и площадь его соприкосновени1П с теплообменной ребристой поверхностью 2, что способствует максимальной температуре нагрева воздуха. Количество нагреваемого воздуха и его скорость подачи в верхнюю камеру 1 регулируется мощностью вентилятора, заэорюм между общим корпусом 3 и концентрично расположенной ребристой теплообменной поверхностью 2. В процессе отбора тепла от теплообменной ребристой поверхности 2 всасываемым воздухом, который зйтем подается для дополнительного подогрева в рекуперативный теплообменник, происходит и охлаждение зерна, однако до температуры окружающей среды оно не охлаждается . Для равномерного охлаждения всей массы зерна до температуры окру- жающей среды служит нижняя камера 11. Эффективность работы нижней камеры 11 достигается вследствие того, что зерно в нее поступает предварительно охлажденным в верхней камере 1, чем создается возможность равномерно охладить нагнетаемом наружным воздухом всю массу зерна до температуры округ жающей среды, что достигнуто в прототипе. Установка работает следующим образом . Зерно из бункера 19 загружают пробковым затвором 20 в пропариеатель 21 и подают в него пар, по истечении определенной экспозиции пропаривания из пропаривателя 21 по паропроводу 22 через патрубок 23 Отработанный вторичный пар направляют в рекуперативный теплообменник 2k, от которого производится нагрев его рабочих по-верхностей. После полного -сброса вторичного пара открывают разгрузочный пробковый затвор 25 и зерно подают в паровую зерносуимлку 26, из которой высушенное зерно с температурой 7586 0 поступает вверхнюю вертикальную цилиндрическую камеру, где производит нагрев ребристой поверхности, от которой производится нагрев засасываемого вентилятором 10 наружного воздуха от Т а 57-63 С. Далее Э1;от

воздух дополнительно подогревается в рекуперативном теплообменнике 24 до Т - на участке нагнетания его aeнтиляtopoм 10; после чего его подают в бункер 19 по .воздуховоду 27 для предварительного подогрева зерна.

Предварительный подогрев зерна струей воздуха с Т и последующей его подачей в пропариватель интенсифицирует процесс пррпаривания, так как сокращается время, необходимое для набора давления пара в пропаривателе, и продолжительность пропаривания по сравнению с прототипом, где ,температура струи воздуха значительно ниже и составляет только Т « 6672 0. .

Формула изобретения

Установка для подготовки зерна перед переработкой его в крупу, содержащая бункер для предварительного подогрева зерна с перфорированными стенками, пропариватель, зерносушилку, рекуперативный теплообменник и

коллектор с вентилятором для отсоса воздуха, отличающаяся тем, что, с целью улучшения качества готового продукта и интенсификации процесса подготовки зерна установка снабжена охладительной , представляющей собой соединен1 ые посредством шлюзового затвора две концентрично установленные с зазором одна в другой вертикальные камерь, каждая из которых в верхней и нижне) частях имеют патрубки, патрубки ёерхней части камер соединены с вентилятором, патрубок нижней части вну1|ренней камеры предназначен для забора воздуха из окружающей среды, а патрубок нижней части внешней камеры - для его выброса, при этом стенки внутренней камеры выполнены ребристыми, а внутри нее по оси расположены винтовые шнековые лопатки под углом, превышающим угол естественного откоса зерна.

Источники информации принятые во внимание при экспертизе 1. Авторское свидетельс|гво по заявке № 2821317/28-13, кл. В 02 В 1/04, 1979. -... Воздушный поток / Х -.- S Г i|

11

12

13

X

naf . Подогр тми Воздух

(/г.Д

Авторы

Даты

1983-02-15—Публикация

1981-02-02—Подача