Изобретение относится к черной металлургии, в частности к прокатному производству, и может быть использовано в технологии производства горячекатанной полосовой и листовой стали на широкополосных станах.

Цель изобретения - повышение механических свойств за счет равномерного распределения температуры по ширине раската.

Способ осуществляется следуюн.1им обра- зо.м.

Для реализации способа необходимо установить на промежуточно. рольганге два устройства: сгибающее и разгибающее. Сгибающее устройство устанавливается за последней клетью черновой группы на расстоянии, меньщем длины раската, разгибающее - перед ножницами па промежуточном рольганге также на расстоянии, меньшем длины раската.

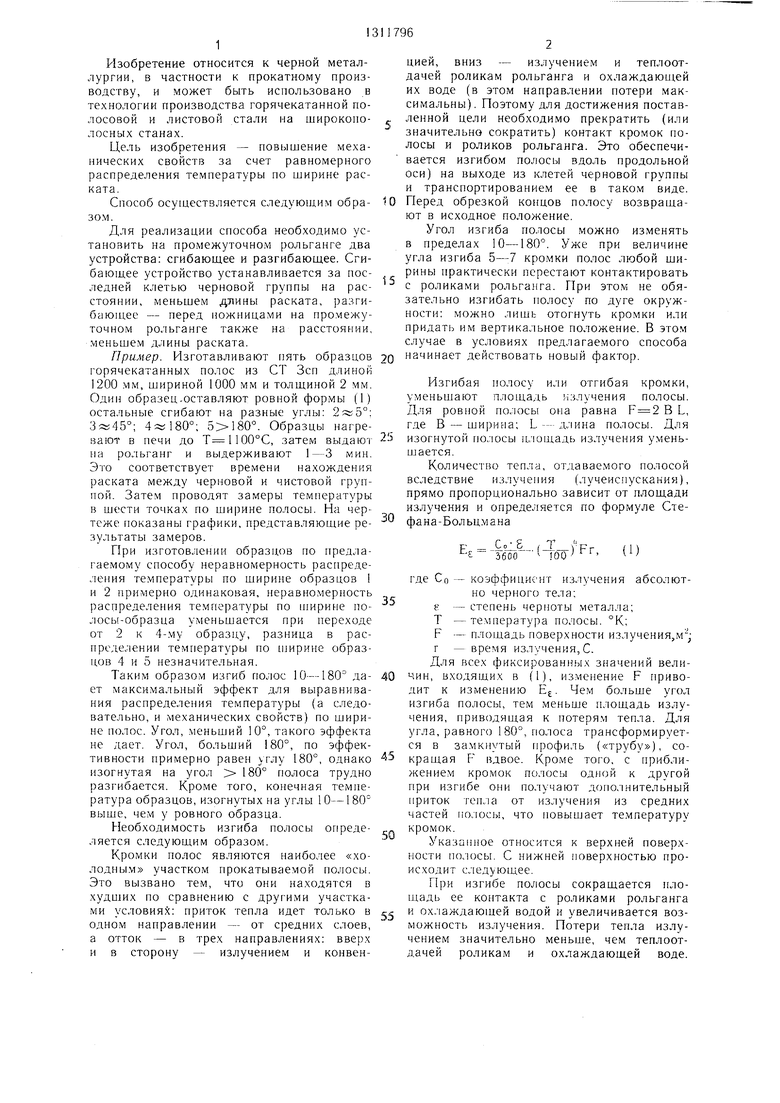

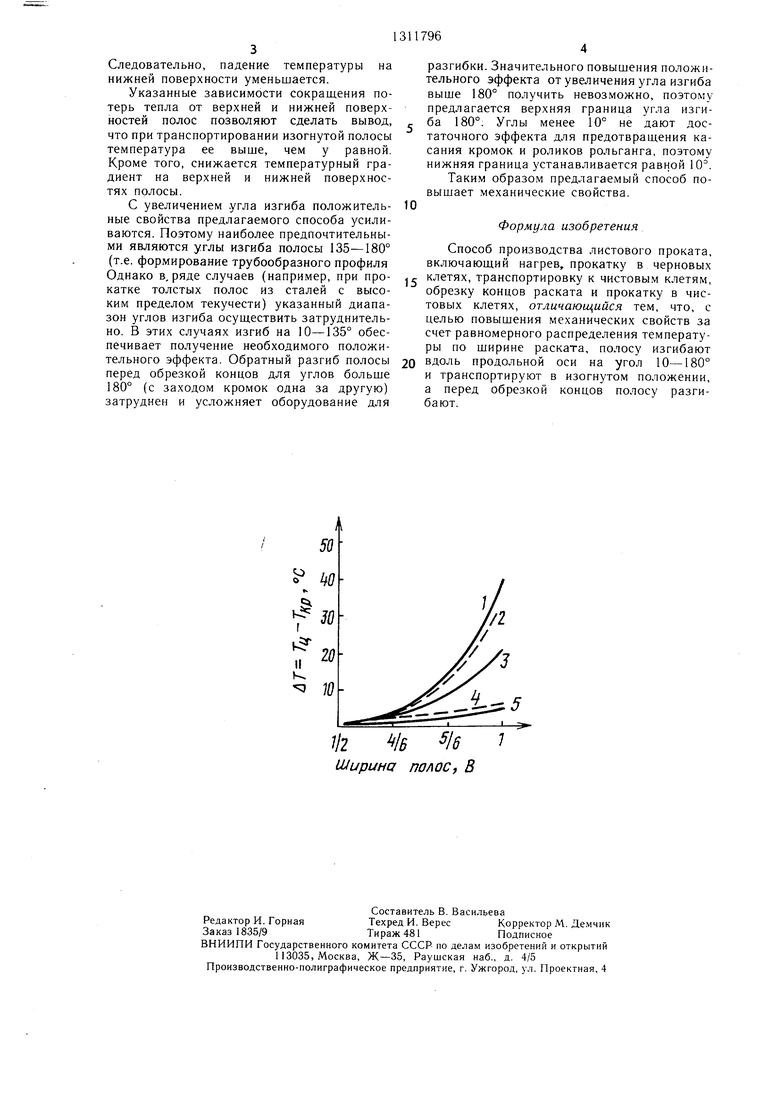

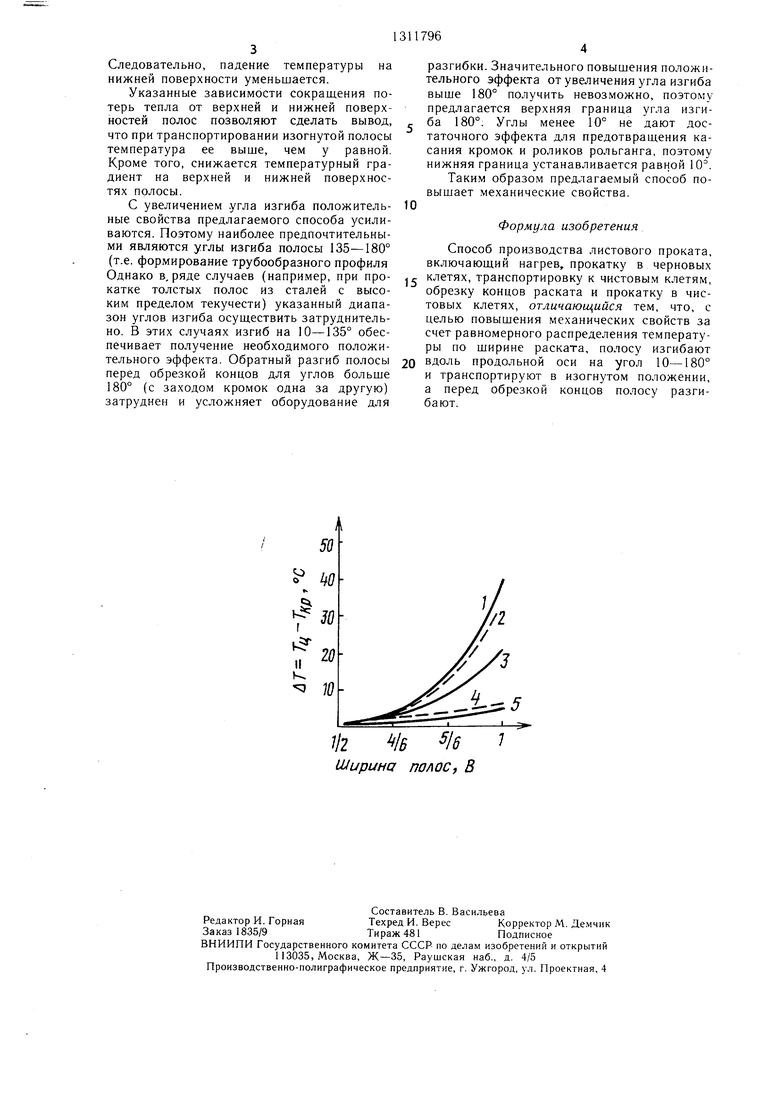

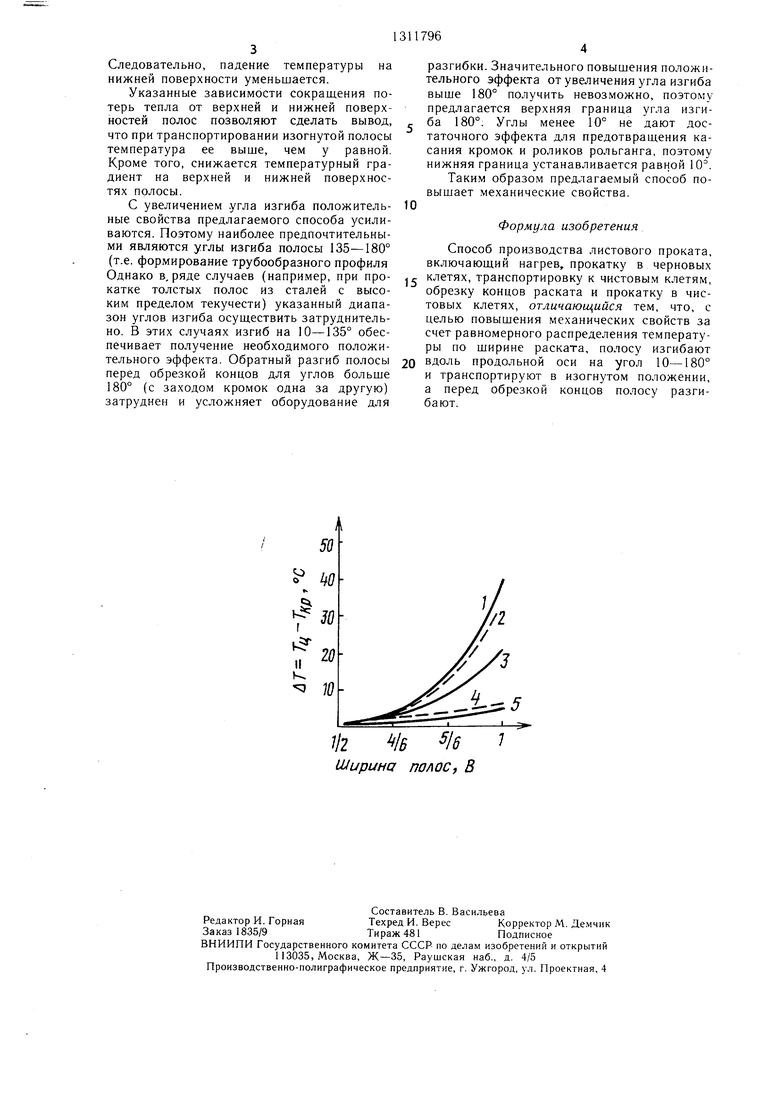

Пример. Изготавливают пять образцов горячекатанных полос из СТ Зсп длиной 1200 .мм, шириной 1000 мм и толщиной 2 мм. Один образец.оставляют ровной формы (1) остальные сгибают па разные углы: 2x5°: Зл;45°; 4 180°; . Образцы нагревают в печи до Т 1100°С, затем выдают Fia рольганг и выдерживают 1-3 мин. Это соответствует времени нахождения раската между черновой и чистовой группой. Затем проводят замеры температуры в шести точках по ширине полосы. На чертеже показаны графики, представляющие результаты замеров.

При изготовлении образцов по предлагаемому способу неравномерность распреде- лепия температуры по ширине образцов 1 и 2 примерно одинаковая, неравномерность распределения температуры по 1пирипе полосы-образца уменьшается при переходе от 2 к 4-му образцу, разница в рас- преде.аении температуры по п ирине образцов 4 и 5 незначительная.

Таким образом изгиб полос 10-ISO дает максимальный эффект для выравнивания распределения температуры (а следовательно, и механических свойств) по ширине полос. Угол, .меньший 10°, такого эффекта не дает. Угол, больший 180°, по эффективности примерно равен углу 180°, однако изогнутая на угол 180° полоса трудно разгибается. Кроме того, конечная температура образцов,изогнутых на углы 10-180° выше, чем у ровного образца.

Необходимость изгиба полосы определяется следующим образом.

Кромки полос являются наиболее «хо- лодпы.м участком прокатываемой полосы. Это вызвано тем, что они находятся в худших по сравнению с другими участками условия.х: приток тепла идет только в одном направлении - от средних слоев, а отток - в трех направлениях: вверх и в сторону - излучением и конвен0

5

0

5

0

циеи, вниз - излучением и теплоотдачей роликам рольганга и охлаждаюпхей их воде (в этом направлении потери максимальны). Поэтому для достижения поставленной цели необходимо прекратить (или значительно сократить) контакт кромок полосы и роликов рольганга. Это обеспечивается изгибом полосы вдоль продольной оси) на выходе из клетей черновой группы и транспортированием ее в таком виде. Перед обрезкой концов полосу возвращают в исходное положение.

Угол изгиба полосы можно изменять в пределах 10-180°. Уже при величине угла изгиба 5-7 кро.мки полос любой ширины практически перестают контактировать с роликами рольганга. При этом не обязательно изгибать полосу по дуге окружности: можно лишь отогнуть кромки или придать им вертикальное положение. В это.м случае в условиях предлагаемого способа начинает действовать новый фактор.

Изгибая полосу и;1и отгибая кромки, уменьшают площадь излучения полосы. Для ровной полосы она равна В L, где В --щирина: L - длина полосы. Для изогнутой гю.лосы площадь излучения у.мень- и:ается.

Количес пк) тепла, отдавае.мого полосой вследствие излучепия (лучеиспускания), прямо пропорционально зависит от площади излучения и определяется по формуле Стефана-Бол ьц.мана

Р . , Турр (I V

J- f гкпп V 1ЛП . .

ЭбОО

ШО

5

5

0

5

Т

F

г

где Со - коэффициент излучения абсолютно черного тела: к - степень черноты металла; -температура полосы. °К; -- площадь поверхности излучения,м - время излучения,С.

Для всех фиксированных значений величин, входящих в (1), из.менение F приводит к изменению Е. Чем больще угол изгиба полосы, тем меньще площадь излучения, приводяп ая к потеря.м тепла. Для угла, равного 180°, полоса трансформируется в замкнутый профиль («трубу), сокращая F вдвое. Кроме того, с приближением кромок полосы одной к другой при изгибе они получают дополнительный приток тепла от излучения из средних частей по.юсы, что повышает те.мпературу кромок.

Указанное относится ности полосы. С нижней исходит с;1едующее.

При изгибе полосы щадь ее контакта с роликами рольганга и ох.лаждающей водой и увеличивается возможность излучения. Потери тепла излучением значительно меньше, чем теплоотдачей роликам и охлаждающей воде.

к верхней поверх- поверхностью просокращается плоСледовательно, падение температуры на нижней поверхности уменьшается.

Указанные зависимости сокращения потерь тепла от верхней и нижней поверхностей полос позволяют сделать вывод, что при транспортировании изогнутой полосы температура ее выше, чем у равной. Кроме того, снижается температурный градиент на верхней и нижней поверхностях полосы.

С увеличением угла изгиба положительные свойства предлагаемого способа усиливаются. Поэтому наиболее предпочтительными являются углы изгиба полосы 135-180° (т.е. формирование трубообразного профиля Однако в, ряде случаев (например, при прокатке толстых полос из сталей с высоким пределом текучести) указанный диапазон углов изгиба осуществить затруднительно. В этих случаях изгиб на 10-135° обеспечивает получение необходимого положительного эффекта. Обратный разгиб полосы перед обрезкой концов для углов больще 180° (с заходом кромок одна за другую) затруднен и усложняет оборудование для

0

разгибки. Значительного повышения положительного эффекта от увеличения угла изгиба выше 180° получить невозможно, поэтому предлагается верхняя граница угла изгиба 180°. Углы менее 10° не дают достаточного эффекта для предотвращения касания кромок и роликов рольганга, поэтому нижняя граница устанавливается равной 10°. Таким образом предлагаемый способ повышает механические свойства.

Формула изобретения

Способ производства листового проката, включающий нагрев, прокатку в черновых

с клетях, транспортировку к чистовым клетям, обрезку концов раската и прокатку в чистовых клетях, отличающийся тем, что, с целью повышения механических свойств за счет равномерного распределения температуры по щирине раската, полосу изгибают

0 вдоль продольной оси на угол 10-180° и транспортируют в изогнутом положении, а перед обрезкой концов полосу разгибают.

| название | год | авторы | номер документа |

|---|---|---|---|

| 3/4-НЕПРЕРЫВНЫЙ ШИРОКОПОЛОСНЫЙ СТАН С БЕСКОНЕЧНОЙ ГОРЯЧЕЙ ПРОКАТКОЙ ТОНКИХ ПОЛОС НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2012 |

|

RU2483815C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ПОЛОС | 1993 |

|

RU2044580C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 2004 |

|

RU2279937C1 |

| СПОСОБ СНИЖЕНИЯ ОХЛАЖДЕНИЯ БОКОВЫХ И ТОРЦЕВЫХ ГРАНЕЙ ГОРЯЧЕГО СЛЯБА В ПРОЦЕССЕ ЕГО ТРАНСПОРТИРОВКИ НА ПРОКАТКУ И ПЕЧНАЯ ГРУППА ОБОРУДОВАНИЯ ШИРОКОПОЛОСОВОГО СТАНА ГОРЯЧЕЙ ПРОКАТКИ НА СТОРОНЕ ВЫДАЧИ СЛЯБОВ ИЗ ПЕЧИ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2011 |

|

RU2468876C2 |

| Способ изготовления полособульбовых профилей с тонким полотном | 1982 |

|

SU1018731A1 |

| Способ горячей прокатки полос и листов | 1990 |

|

SU1755972A2 |

| Способ горячей прокатки полос на широкополосовом стане | 1981 |

|

SU990351A1 |

| Способ горячей прокатки полос и листов | 1987 |

|

SU1479150A1 |

| Способ горячей прокатки толстолистовой стали | 1983 |

|

SU1152673A1 |

| СПОСОБ ПОЛОСОВОЙ ГОРЯЧЕЙ ПРОКАТКИ И ШИРОКОПОЛОСОВОЙ СТАН ГОРЯЧЕЙ ПРОКАТКИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2154538C1 |

Изобретение позволяет повысить равномерность распределения механических свойств по ширине готового листового проката за счет сокращения и перераспределения величины тепловых потерь при транспортировании полос на широкополосном стане горячей прокатки. Целью способа является повышение механических свойств за счет равномерного распределения температуры по ширине раската. Способ заключается в том, что.полосу перед обрезкой концов транспортируют в изогнутом положении, для чего полосу изгибают вдоль продольной оси на угол 10-180°, а перед прокаткой в чистовой группе клетей ее возвращают в исходное положение. 1 ил. со 05

5Q ад

ь; J/

20

10

1/2 /6 1б Ширина пол ос f В

| Комановский А | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Листопрокатное производство | |||

| - М.: Металлургия, 1979, с | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1987-05-23—Публикация

1985-12-02—Подача