Изобретение относится к обработке металлов давлением, а именно к правке крупносортного проката, в частности железнодорожных рельсов, и предназначено для использования в металлургической и машиностроительной промышленности.

Цель изобретения - повышение точности правки.

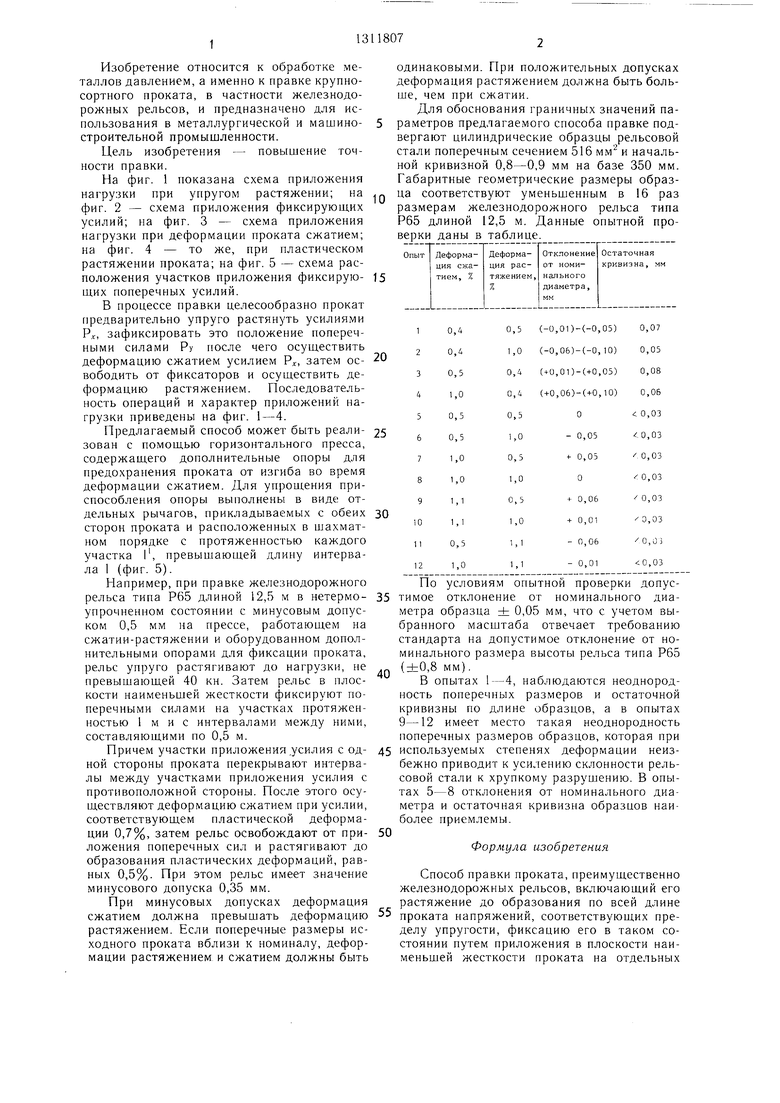

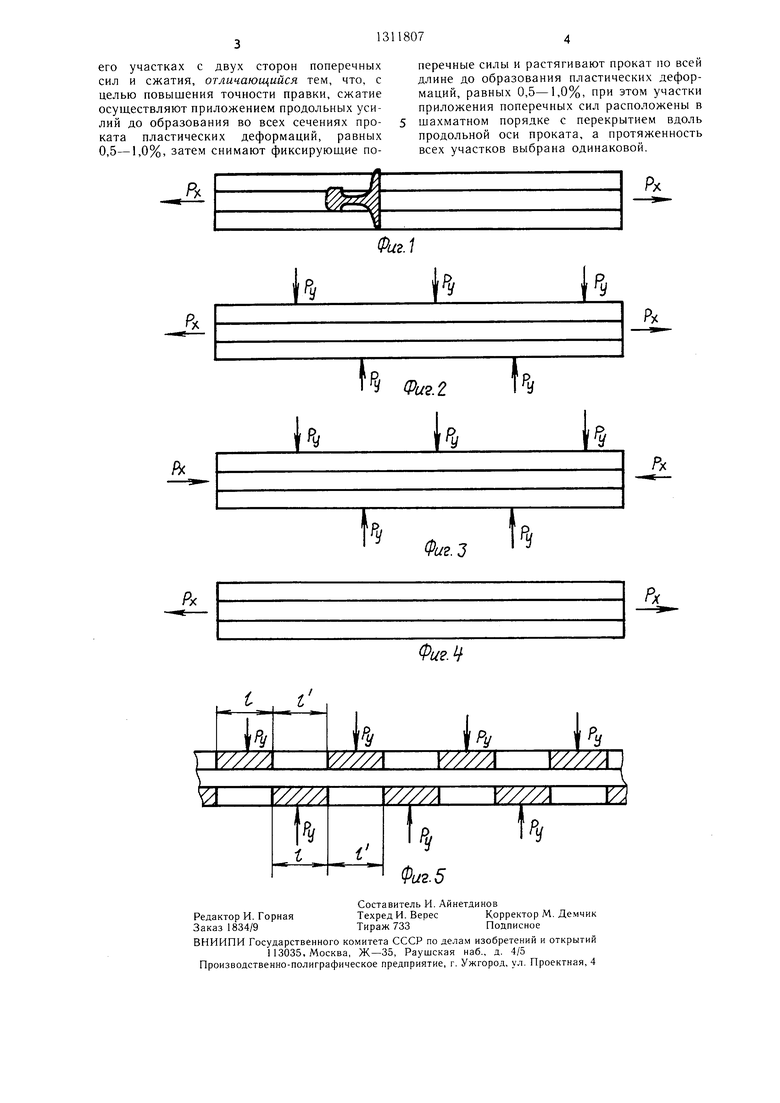

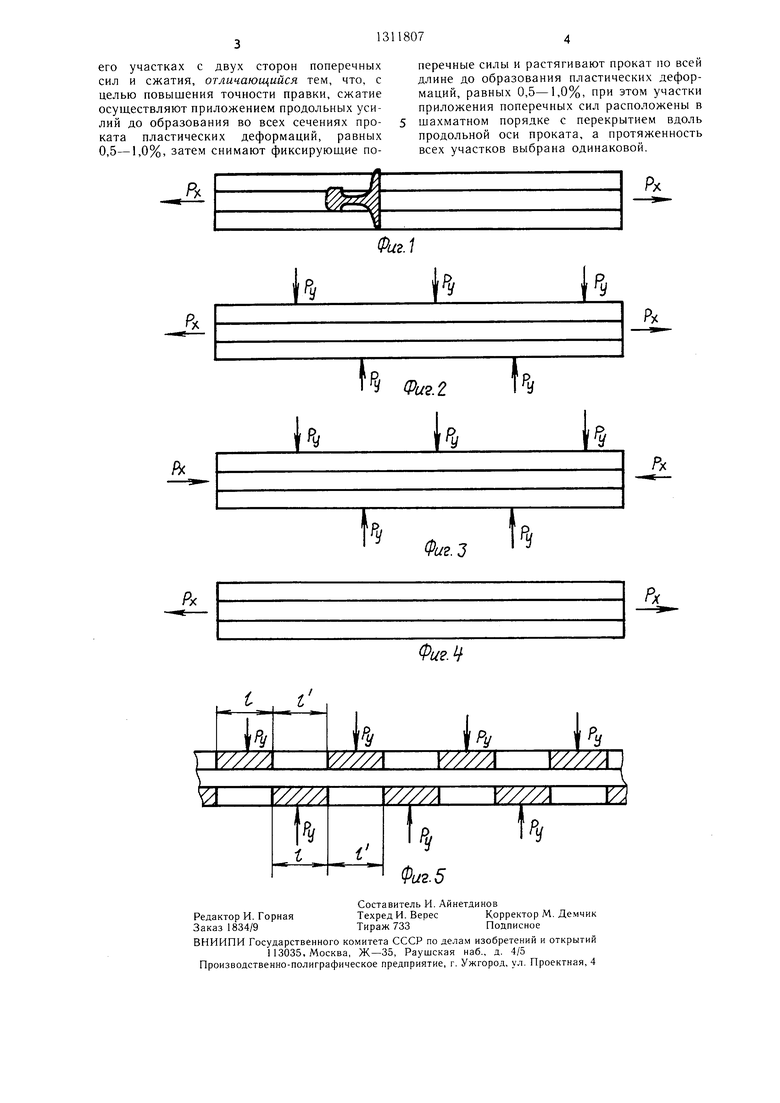

На фиг. 1 показана схема приложения нагрузки при упругом растяжении; на фиг. 2 - схема приложения фиксирующих усилий; на фиг. 3 - схема приложения нагрузки при деформации проката сжатием; на фиг. 4 - то же, при пластическом растяжении проката; на фиг. 5 - схема расположения участков приложения фиксирую- щих поперечных усилий.

В процессе правки целесообразно прокат предварительно упруго растянуть усилиями P.f, зафиксировать это положение поперечными силами Ру после чего осуществить деформацию сжатием усилием Р, затем ос- вободить от фиксаторов и осуществить деформацию растяжением. Последовательность операций и характер приложений нагрузки приведены на фиг. 1-4.

Предлагаемый способ может быть реали- зовам с помощью горизонтального пресса, содержащего дополнительные опоры для предохранения проката от изгиба во время деформации сжатием. Для упрощения приспособления опоры выполнены в виде отдельных рычагов, прикладываемых с обеих сторон проката и расположенных в шахматном порядке с протяженностью каждого участка I , превышающей длину интервала 1 (фиг. 5).

Например, при правке железнодорожного рельса типа Р65 длиной 12,5 м в нетермо- упрочненном состоянии с минусовым допуском 0,5 мм на прессе, работающем на сжатии-растяжении и оборудованном дополнительными опорами для фиксации проката, рельс упруго растягивают до нагрузки, не превышающей 40 кн. Затем рельс в плоскости наименьшей жесткости фиксируют поперечными силами на участках протяженностью 1 м и с интервалами между ними, составляющими по 0,5 м.

Причем участки приложения .усилия с од- ной стороны проката перекрывают интервалы между участками приложения усилия с противоположной стороны. После этого осуществляют деформацию сжатием при усилии, соответствующем пластической деформации 0,7%, затем рельс освобождают от при- ложения поперечных сил и растягивают до образования пластических деформаций, равных 0,5%. При этом рельс имеет значение минусового допуска 0,35 мм.

При минусовых допусках деформация сжатием должна превышать деформацию растяжением. Если поперечные размеры исходного проката вблизи к номиналу, деформации растяжением и сжатием должны быть

одинаковыми. При положительных допусках деформация растяжением должна быть больше, чем при сжатии.

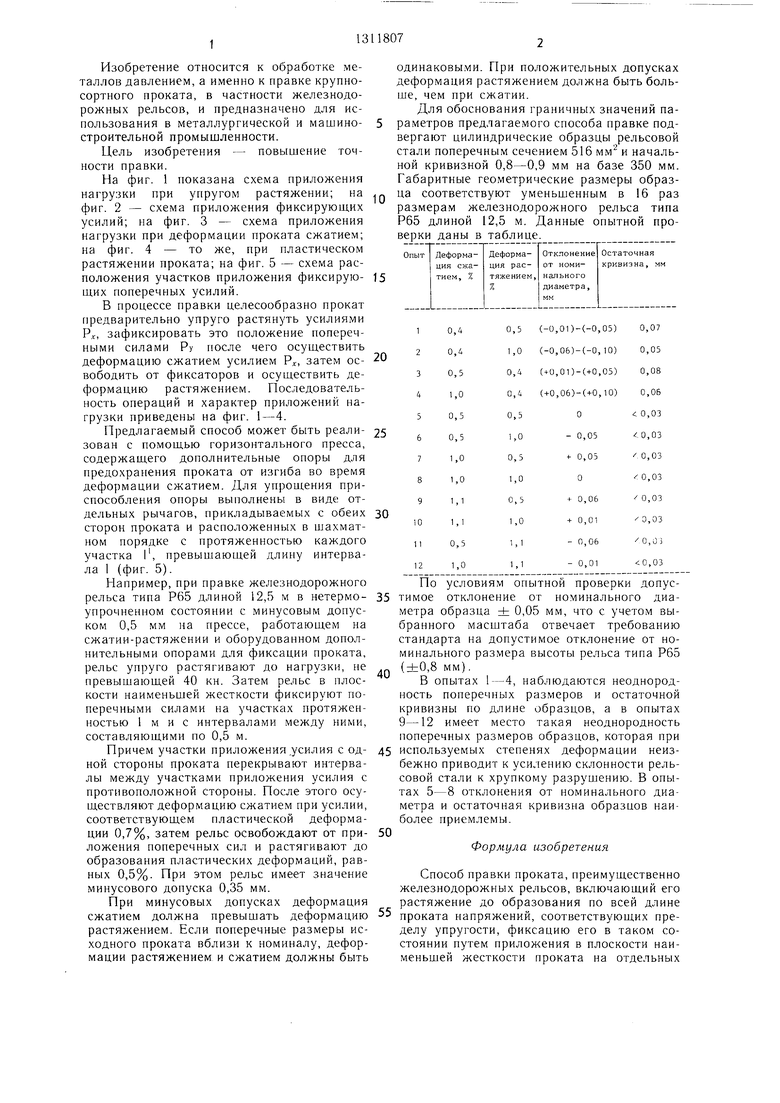

Для обоснования граничных значений параметров предлагаемого способа правке подвергают цилиндрические образцы рельсовой стали поперечным сечением 516 мм и начальной кривизной 0,8-0,9 мм на базе 350 мм. Габаритные геометрические размеры образца соответствуют уменьшенным в 16 раз размерам железнодорожного рельса типа Р65 длиной 12,5 м. Данные опытной проверки даны в таблице.

По условиям опытной проверки допустимое отклонение от номинального диаметра образца ± 0,05 мм, что с учетом выбранного масштаба отвечает требованию стандарта на допустимое отклонение от номинального размера высоты рельса типа Р65 (,8 мм).

В опытах 1-4, наблюдаются неоднородность поперечных размеров и остаточной кривизны по длине образцов, а в опытах 9-12 имеет место такая неоднородность поперечных размеров образцов, которая при используемых степенях деформации неизбежно приводит к усилению склонности рельсовой стали к хрупкому разрушению. В опытах 5-8 отклонения от номинального диаметра и остаточная кривизна образцов наиболее приемлемы.

Формула изобретения

Способ правки проката, преимущественно железнодорожных рельсов, включающий его растяжение до образования по всей длине проката напряжений, соответствующих пределу упругости, фиксацию его в таком состоянии путем приложения в плоскости наименьшей жесткости проката на отдельных

его участках с двух сторон поперечных сил и сжатия, отличающийся тем, что, с целью повышения точности правки, сжатие осуществляют приложением продольных усилий до образования во всех сечениях проката пластических деформаций, равных 0,5-1,0%, затем снимают фиксирующие повс

РХ

Яс

Рх

перечные силы и растягивают прокат по всей длине до образования пластических деформаций, равных 0,5-1,0%, при этом участки приложения поперечных сил расположены в шахматном порядке с перекрытием вдоль продольной оси проката, а протяженность всех участков выбрана одинаковой.

Рх

Рх

fp.

i/ (PU2.2

/ х

fcj

у

РХ

Фи.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ правки концов рельсов | 1986 |

|

SU1362533A1 |

| СПОСОБ ОБРАБОТКИ РЕЛЬСОВ | 1997 |

|

RU2120480C1 |

| СПОСОБ ПРАВКИ КОНЦЕВЫХ УЧАСТКОВ ПРОКАТА | 1997 |

|

RU2139767C1 |

| СПОСОБ ОБРАБОТКИ РЕЛЬСОВ | 2005 |

|

RU2299250C1 |

| СПОСОБ ПРОИЗВОДСТВА КРУГЛОГО СОРТОВОГО ПРОКАТА В БУНТАХ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2368436C9 |

| СПОСОБ ПРОИЗВОДСТВА БУРОВЫХ ШТАНГ | 1997 |

|

RU2134305C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОФИЛЯ РЕЛЬСА (ВАРИАНТЫ) | 2022 |

|

RU2779781C1 |

| Способ правки кольцевых дисков | 2021 |

|

RU2790993C1 |

| СПОСОБ ПРАВКИ КОНЦОВ РЕЛЬСОВ | 1992 |

|

RU2038883C1 |

| Способ правки профилей | 1983 |

|

SU1232125A3 |

Изобретение относится к обработке металлов давлением, а именно к правке крупносортного проката, в частности железнодорожных рельсов. Изобретение позволяет осу- шествлять правку проката (П) с более высокой точностью, поскольку сжатие П производят приложением продольных усилий до образования во всех его сечениях пластических деформаций (ПД), равных 0,5-1,0%, а затем снимают фиксируюш.ие поперечные силы и растягивают 11 по всей длине усилием РЛ- до образования ПД, равных 0,5-1,0%. При этом участки приложения поперечных сил расположены в шахматном порядке с перекрытием, а протяженность их одинакова. 5 ил., 1 табл. оо о

| Слоним А | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Л | |||

| Машины для правки листового и сортового материала.- М.: Машиностроение, 1975, с | |||

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| Электрическая лампа накаливания с двумя нитями | 1923 |

|

SU406A1 |

Авторы

Даты

1987-05-23—Публикация

1985-04-30—Подача