Изобретение относится к черной металлургии, в частности к производству рельсов.

Известен способ обработки рельсов, включающий объемный нагрев, охлаждение рельсов в масле, отпуск и правку путем холодной деформации с подачей воды в очаг деформации при температуре 70-90°С и расходе 0,5-1,5 л/мин (патент РФ №2084545, кл. С21D 9/04, 1997). Правка рельсов в известном способе осуществляется по общеизвестной схеме роликоправильными машинами путем приложения усилий, расположенных в шахматном порядке в одной плоскости. Такое расположение усилий обеспечивает знакопеременный изгиб рельса в плоскости. Точками приложения усилий к рельсу являются точки соприкосновения роликов с поверхностью рельса. В точках приложения усилий усилия направлены перпендикулярно к его поверхности (Королев А.А. Конструкция и расчет машин и механизмов прокатных станов. - М.: Металлургия, 1981, с.232). Недостатком данного способа является то, что правка не обеспечивает требуемый уровень прямолинейности рельсов и не обеспечивает низкого уровня остаточных напряжений.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению является способ обработки рельсов, в котором незакаленные или термоупрочненные рельсы подвергают правке на роликоправильной машине с подачей нагретой воды в очаг деформации при расходе 0,5-1,5 л/мин со смещением точки приложения первого усилия в вертикальной плоскости на 30-80 мм, при этом рельс между точками приложения первого и третьего усилий вторым усилием перемещают до стрелы прогиба величиной 0-2 мм (фиг.1). Способ позволяет повысить прямолинейность рельсов с сохранением низкого уровня остаточных напряжений без снижения производительности (патент РФ №2120480, кл. С21D 9/04, 1997). Улучшение показателей правки по данному способу заключается в следующих моментах. Известно, что правка рельсов в плоскости наибольшей жесткости осуществляется в положении "стоя" на подошве и достигается путем определенного, плавно уменьшающегося по ходу правки прогиба рельса. Перегибы рельса в роликоправильной машине происходят на роликах, которые создают усилия и обеспечивают знакопеременный изгиб рельса в плоскости правки. Наибольший прогиб рельса происходит при первом перегибе рельса и требует больших усилий, что приводит к росту остаточных напряжений и невозможности править рельсы при жестких режимах правки, обеспечивающих повышенную прямолинейность рельсов. Смещение точки приложения первого усилия в вертикальной плоскости на 30-80 мм обеспечивает изгиб рельса между первым и третьим усилиями выпуклостью на головку, при этом первый перегиб рельса осуществляется на третьем усилии. Перемещение рельса вторым усилием между первым и третьим усилиями до стрелы прогиба в пределах 0-2 мм обеспечивает перегиб рельса на третьем усилии больше, чем на четвертом усилии, и тем самым достигается плавное уменьшение по ходу правки прогиба рельса. При таком способе правки рельс на втором усилии (2-йролик) испытывает только упругую деформацию. Этот способ позволяет повысить продольную прямолинейность рельсов путем однократной правки с сохранением низкого уровня остаточных напряжений.

Однако недостатком данного способа является то, что уменьшение количества перегибов рельсов с упруго-пластической деформацией в схеме правки незакаленных рельсов ухудшает процесс получения общей прямолинейности рельсов, увеличивает нагрузку на правильные ролики, усилиями которых создается упруго-пластическая деформация рельса, повышая их износ.

Задачей на решение которой направлено заявленное изобретение является уменьшение остаточных напряжений, повышение общей прямолинейности рельса, увеличение износостойкости правильных роликов и уменьшения смятия головки рельсов при правке. Поставленная задача достигается тем, что в известном способе правки незакаленных рельсов при смещении точки приложения первого усилия и перемещением рельса между точками приложения первого и третьего усилий вторым усилием до стрелы прогиба величиной 0-2 мм правку осуществляют с приложением дополнительного усилия за счет использования дополнительного холостого ролика, являющегося последним в схеме правки, с диаметром, равным 0,6-0,8 от диаметра приводных роликов, и со смещением точки приложения первого усилия в вертикальной плоскости на 7,5-15 мм.

Это позволяет увеличить количество упруго-пластических перегибов рельсов, перераспределить усилия на роликах (что уменьшит их износ), повысить продольную прямолинейность рельсов, уменьшить остаточные напряжения и смятие головки рельсов.

При правке незакаленных рельсов по предлагаемому способу смещение точки приложения первого усилия в вертикальной плоскости осуществляется за счет разницы в диаметрах между первым роликом и остальными приводными роликами. Диаметр первого ролика должен быть меньше остальных приводных роликов на 15-30 мм, что дает смещение точки приложения первого усилия на 7,5-15 мм. Это связано с тем, что на сыром потоке правки исходная кривизна рельсов достигает 0,5 м на длине 25 м. В связи с такой большой кривизной рельса при смещении точки приложения первого усилия более 15 мм возникает нестабильность правки по причине ужесточения режима правки, который сопровождается увеличением пластической проработки сечения рельса, что приводит к изменению геометрических размеров поперечного сечения рельса и ухудшению прямолинейности.

При смещении точки приложения первого усилия менее 7,5 мм получается волна на поверхности катания головки рельса, превышающая пределы требования по ГОСТу из-за того, что рельс на третьем усилии будет испытывать только упругую деформацию, а число упругопластических перегибов рельса уменьшится.

Использование холостого ролика в схеме правки с диаметром, составляющим 0,6-0,8 от диаметра приводных роликов, обеспечивает наибольшую эффективность дробления наведенной на рельсах волны от приводных роликов в процессе правки, повышая прямолинейность рельсов.

Таким образом, данное техническое решение соответствует критерию "новизна".

Анализ патентов и научно-технической информации не выявил использование новых существенных признаков, используемых в предлагаемом изобретении по их функциональному назначению. Исходя из этого, предлагаемое изобретение соответствует критерию "изобретательский уровень".

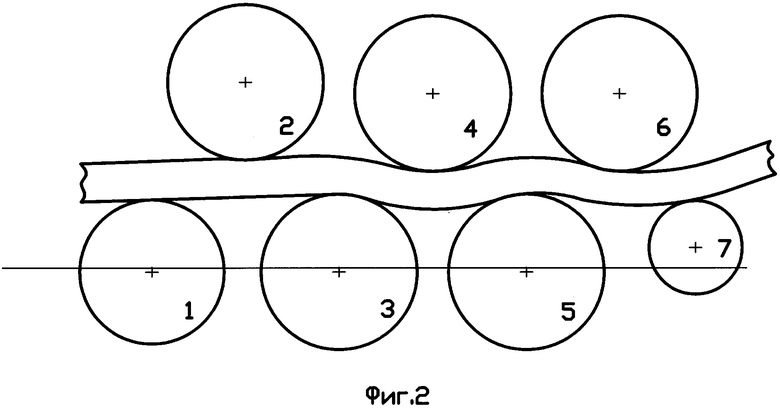

Конкретный пример способа правки железнодорожных рельсов представлен на фиг.2

Правке по предлагаемому способу подвергали незакаленные рельсы Р65 из стали Э76 следующего состава: 0,74% углерода; 0,92% марганца; 0,28% кремния; 0,03% фосфора; 0,0027% серы. После охлаждения рельсов в коробах замедленного охлаждения до температуры 70°С осуществляли правку рельсов на горизонтальной 6-валковой роликоправильной машине с дополнительным холостым роликом.

В качестве прототипа была взята однократная правка со смещением точки приложения первого усилия на 30 мм, а вторым усилием рельс между точками приложения первого и третьего усилий переместили до стрелы прогиба 2 мм. Диаметр правильных роликов равнялся 1000 мм. Максимальная стрела прогиба по длине рельса после правки составила 0,45 мм.

Для повышения прямолинейности незакаленных рельсов с пределом текучести 460-570 МПа была осуществлена правка по предлагаемому способу со смещением точки приложения первого усилия на 15 мм, с добавлением дополнительного седьмого холостого ролика диаметром 600 мм. Экспериментально было установлено, что правка рельсов с дополнительным седьмым холостым роликом должна осуществляться со следующими прогибами на правящих роликах: на втором ролике 0-2 мм; на третьем - 9-10 мм; на четвертом - 5-6 мм; на пятом - 3-4 мм; на шестом - 1,0-2,0 мм. Правка рельсов таким способом снижает остаточные напряжения до минимума. К примеру, на хромистых рельсах из стали 76ХСВ получены даже сжимающие остаточные напряжения. При определении их величины по методике МСИ 34-ТК-007-2004 уменьшение зазора простроганного надреза на шейке профиля составило 0,7 мм.

При значениях прогибов меньше нижних пределов в предлагаемом способе правки рельсов доля пластической деформации от приложенных усилий значительно уменьшается, что ухудшает выправляемость рельсов. При значениях прогибов, превышающих верхние пределы, правка становится нестабильной, увеличивается общая и концевая кривизна, а также скрученность рельсов.

Максимальная стрела прогиба рельса после правки составила 0,3 мм. Остаточные напряжения по расхождению паза 1,9 мм, износостойкость роликов увеличилась на 15%, смятие головки рельсов уменьшилось на 50%.

Таким образом, технико-экономические преимущества предложенного способа правки незакаленных железнодорожных рельсов состоят в том, что рельсы, обработанные этим способом, имеют уменьшенные остаточные напряжения, повышенную прямолинейность рельсов и меньшее смятие головки. Способ позволяет увеличить износостойкость роликов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ РЕЛЬСОВ | 1997 |

|

RU2120480C1 |

| СПОСОБ ПРАВКИ КОНЦЕВЫХ УЧАСТКОВ ПРОКАТА | 1997 |

|

RU2139767C1 |

| СПОСОБ ОБРАБОТКИ РЕЛЬСОВ | 1994 |

|

RU2084545C1 |

| Устройство автоматического управления процессом холодной правки рельсов на роликоправильной машине | 1980 |

|

SU897328A1 |

| СПОСОБ ПРОИЗВОДСТВА КРУГЛОГО СОРТОВОГО ПРОКАТА В БУНТАХ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2368436C9 |

| СПОСОБ ВАЛКОВОЙ ПРАВКИ ИЗДЕЛИЙ | 1997 |

|

RU2113305C1 |

| СПОСОБ ПРАВКИ МАЛОЖЕСТКИХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2018 |

|

RU2685826C1 |

| СПОСОБ ПРАВКИ ЦИЛИНДРОВ ПЛУНЖЕРНЫХ НАСОСОВ | 1994 |

|

RU2078630C1 |

| СПОСОБ ПРАВКИ С ОДНОВРЕМЕННОЙ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКОЙ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2004 |

|

RU2284237C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЕЙ | 1999 |

|

RU2177848C2 |

Изобретение относится к черной металлургии, в частности к производству рельсов. Для повышения прямолинейности рельсов, уменьшения остаточных напряжений при правке незакаленных рельсов на роликоправильной машине, а также увеличения износостойкости правильных роликов правку осуществляют с приложением дополнительного усилия за счет использования дополнительного холостого ролика, являющегося последним в схеме правки, с диаметром, равным 0,6-0,8 от диаметра приводных роликов, и со смещением точки приложения первого усилия в вертикальной плоскости на 7,5-15 мм, при этом рельс между точками приложения первого и третьего усилий вторым усилием перемещается до стрелы прогиба величиной 0-2 мм. 2 ил.

Способ обработки рельсов, включающий правку незакаленных рельсов роликами при смещении точки приложения первого усилия в вертикальной плоскости и перемещении рельса между точками приложения первого и третьего усилий вторым усилием до стрелы прогиба величиной до 2 мм, отличающийся тем, что правку рельса осуществляют с приложением дополнительного усилия за счет использования дополнительного холостого ролика, являющегося последним в схеме правки, с диаметром равным 0,6-0,8 от диаметра приводных роликов, и со смещением точки приложения первого усилия в вертикальной плоскости на 7,5-15 мм.

| СПОСОБ ОБРАБОТКИ РЕЛЬСОВ | 1997 |

|

RU2120480C1 |

| СПОСОБ ПРАВКИ ДВИЖУЩЕГОСЯ ПРОКАТА И РОЛИКОВАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2103087C1 |

| СПОСОБ ПРАВКИ КОНЦЕВЫХ УЧАСТКОВ ПРОКАТА | 1997 |

|

RU2139767C1 |

| СПОСОБ ПРАВКИ С РАСТЯЖЕНИЕМ ДВИЖУЩЕЙСЯ СТАЛЬНОЙ ПОЛОСЫ | 1993 |

|

RU2036036C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПРАВКИ ПРОКАТА | 1999 |

|

RU2177849C2 |

Авторы

Даты

2007-05-20—Публикация

2005-11-14—Подача