113

Изобретение относится к обработке металлов давлением и может быть использовано в кузнечно-штамгювочном производстве при получен1 и горяче- штамповочных поковок.

Цель изобретения - повышение стойкости сменной вставки штампа за счет надежного удаления окалины из штампа в процессе его работы с одновременным охлаждением вставки струей сжатого воздуха, пропускаемой через канал шарикового замкового соединения.

Это исключает возможность накапливания и уплотнения окалины в зазорах между шариками замкового соединения и не препятствует выкатыванию шариков при разборке штампа при замене вставо

Кроме этого, постоянное удаление окалины из канала шарикового замкового соединения обеспечивает надежную центрацию вставки посадочной полости корпуса штампа, что повышает его стойкость и качество штампованных поковок.

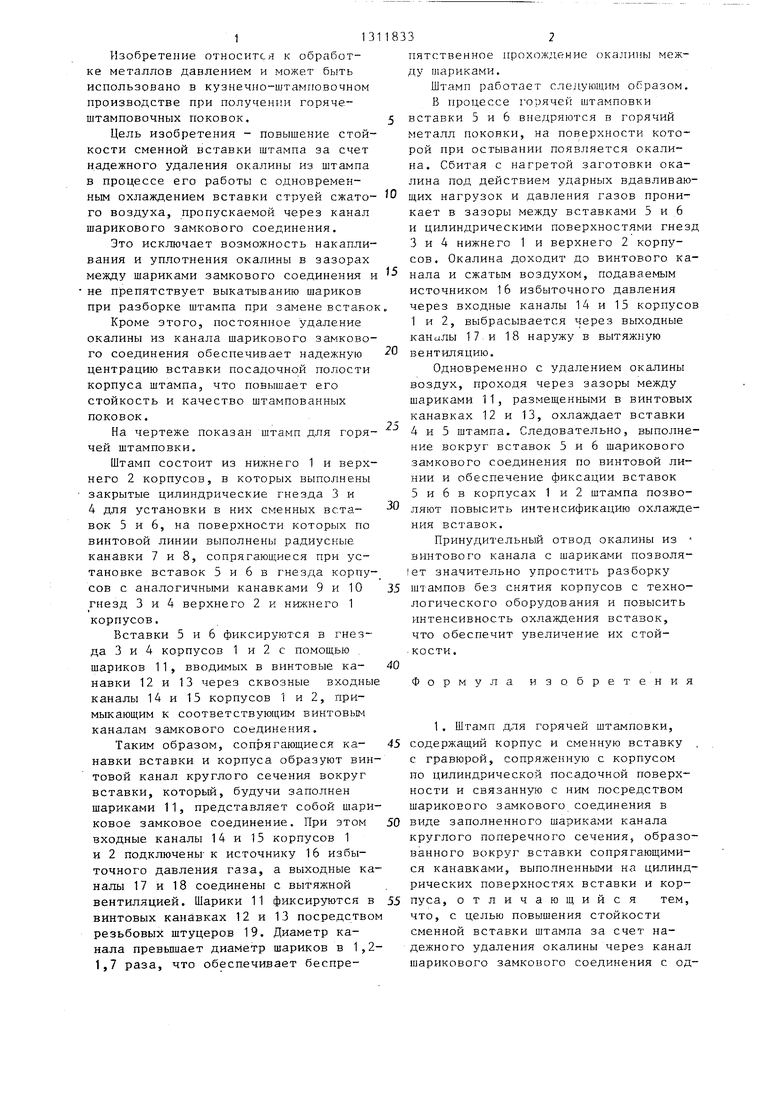

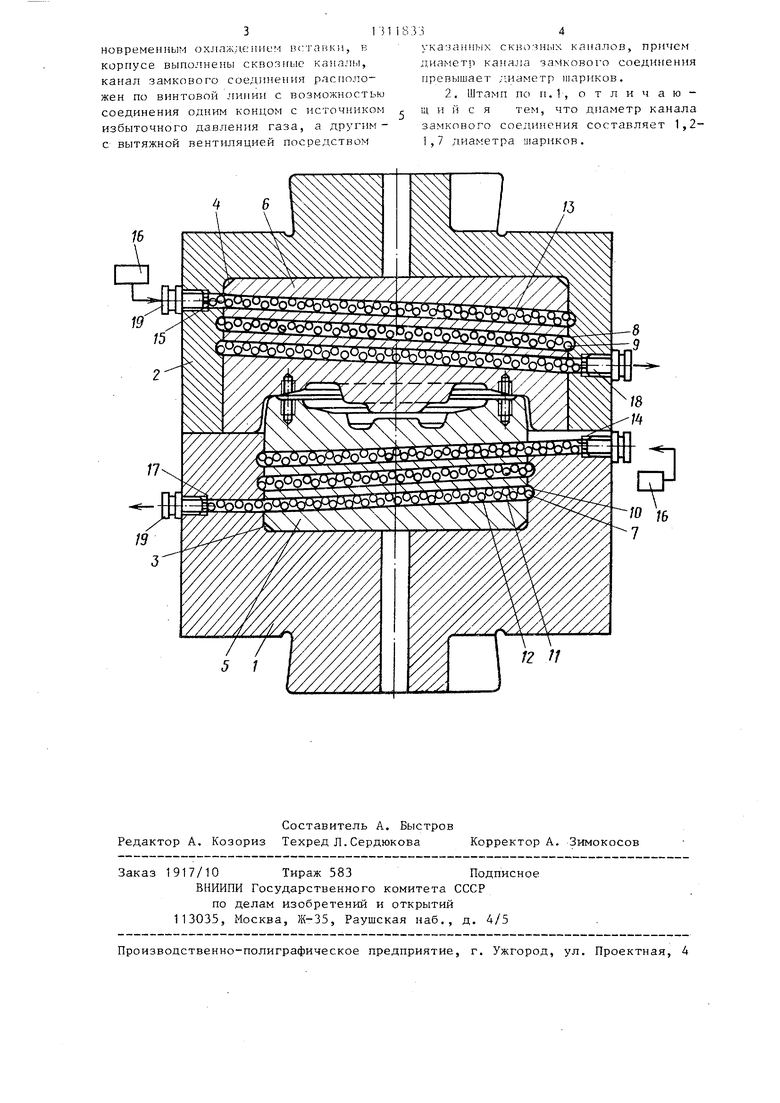

На чертеже показан штамп для горячей штамповки.

Штамп состоит из нижнего 1 и верхнего 2 корпусов, в которых выполнены закрытые цилиндрические гнезда 3 и 4 для установки в них сменных вставок 5 и 6, на поверхности которых по винтовой линии выполнены радиусные канавки 7 и 8, сопрягающиеся при установке вставок 5 и 6 в гнезда корпусов с аналогичными канавками 9 и 10 гнезд 3 и 4 верхнего 2 и нижнего 1 корпусов.

Вставки 5 и 6 фиксируются в гнезда 3 и 4 корпусов 1 и 2 с помош;ью шариков 11, вводимых в винтовые канавки 12 и 13 через сквозные входны каналы 14 и 15 корпусов 1 и 2, примыкающим к соответствующим винтовым каналам замкового соединения.

Таким образом, сопряг;1ющиеся канавки вставки и корпуса образуют винтовой канал круглого сечения вокруг вставки, который, будучи заполнен шариками 11, представляет собой шариковое замковое соединение. При этом входные каналы 14 и 15 корпусов 1 и 2 подключены- к источнику 16 избыточного давления газа, а выходные каналы 17 и 18 соединены с вытяжной вентиляцией. Шарики 11 фиксируются в винтовых канавках 12 и 13 посредство резьбовых штуцеров 19. Диаметр канала превьшаает диаметр шариков в 1,2 1,7 раза, что обеспечивает беспре32

пятственное прохождение окалины между шариками.

Штамп работает следующим образом. В процессе горячей штамповки

вставки 5 и 6 внедряются в горячий металл поковки, на поверхности которой при остывании появляется окалина. Сбитая с нагретой заготовки окалина под действием ударных вдавливающих нагрузок и давления газов проникает в зазоры между вставками 5 и 6 и цилиндрическими поверхностями гнезд 3 и 4 нижнего 1 и верхнего 2 корпусов. Окалина доходит до винтового ка15

нала и сжатым воздухом, подаваемым

источником 16 избыточного давления через входные каналы 14 и 15 корпусов 1 и 2, выбрасывается через выходные канчлы 17 и 18 наружу в вытяжную вентиляцию.

Одновременно с удалением окалины воздух, проходя через зазоры между шариками 11, размеш;еиными в винтовых канавках 12 и 13, охлаждает вставки

4и 5 штампа. Следовательно, выполнение вокруг вставок 5 и 6 шарикового замкового соединения по винтовой линии и обеспечение фиксации вставок

5и 6 в корпусах 1 и 2 штампа позво- ляют повысить интенсификацию охлаждения вставок.

Принудительный отвод окалины из винтового канала с шариками позволя- 1ет значительно упростить разборку

штампов без снятия корпусов с технологического оборудования и повысить интенсивность охлаждения вставок, что обеспечит увеличение их стойкости.

Формула изобретения

1. Штамп для горячей штамповки, содержащий корпус и сменную вставку с гравюрой, сопряженную с корпусом по цилиндрической посадочной поверхности и связанную с ним посредством шарикового замкового соединения в виде заполненного шариками канала

круглого поперечного сечения, образованного вокруг вставки сопрягающимися канавками, выполненными на цилиндрических поверхностях вставки и кор- пуса, отличающийся тем, что, с целью повышения стойкости сменной вставки штампа за счет надежного удаления окалины через канал шарикового замкового соединения с одновремениым охлллудением вставки, в корпусе выполнены сквозггые каналы, канал замкового соединения расположен по винтовой липип с возможностью соединения одним концом с источником избыточного давления газа, а другим- с вытяжной вентиляцией посредством

указани мх сквозных каналов, причем кана.иа за 1кового соединения превышает .;1иаметр шариков.

2. Штамп по п.1, о т л и ч а ю - щ и и с я тем, что диаметр канала замкового соединения составляет 1,2- 1,7 диаметра шариков.

16

/3

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для горячей обработки металлов давлением | 1983 |

|

SU1110533A1 |

| УСТРОЙСТВО ДЛЯ ХИМИЧЕСКОЙ ПРОБОПОДГОТОВКИ | 1991 |

|

RU2010596C1 |

| СБОРНЫЙ ШТАМП ДЛЯ ОБЪЕМНОЙ ГОРЯЧЕЙ ШТАМПОВКИ | 1990 |

|

RU2005573C1 |

| СПОСОБ КРЕПЛЕНИЯ КРУПНОГАБАРИТНЫХ РУЧЬЕВЫХ ВСТАВОК В КОРПУСЕ ШТАМПА | 1971 |

|

SU311694A1 |

| Способ крепления сменной ручьевой вставки в корпусе штампа | 1959 |

|

SU127563A1 |

| Штамп для горячей объемной штамповки | 1988 |

|

SU1648625A1 |

| Штамп для объемной штамповки | 1986 |

|

SU1412872A1 |

| Сборный молотовый штамп | 1984 |

|

SU1205980A1 |

| Штамп для объемной штамповки | 1987 |

|

SU1489913A2 |

| Способ удаления сменных вставок из штамповочного инструмента | 1982 |

|

SU1052309A2 |

Изобретение относится к обработке металлов давлением, а именно к конструкции штампов для горячей штамповки. Целью изобретения является повышение стойкости сменной вставки штампа. Канал замкового соединения вставки с корпусом связан с источником избыточного давления газа и вытяжной вентиляцией и расположен по винтовой линии. Диаметр канала замкового соединения составляет 1,2-1,7 диаметра шариков. Поставленная цель достигается тем, что в штампе предусмотрены средства удаления окалины и интенсификации охлаждения вставки. 1 з.п. ф-лы, 1 ил. СХ) оо оо

| Штамп для горячей объемной штамповки | 1980 |

|

SU940997A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-05-23—Публикация

1985-08-14—Подача