Изобретение относится к обработке, металлов давлением, а именно к конструкциям штампов для объемной штамповки и является усовершенствованием штампа по авт.св. № 1031622,

. Цель изобретения - повьш1ение надежности штампа в работе и, следовательно, увеличение срока его службы, а также сокращение времени на переналадку штампа при смене гравюры, т.е. при переворачивании вставки, что ведет к повьш1ению производительности получения штампованных поковок.

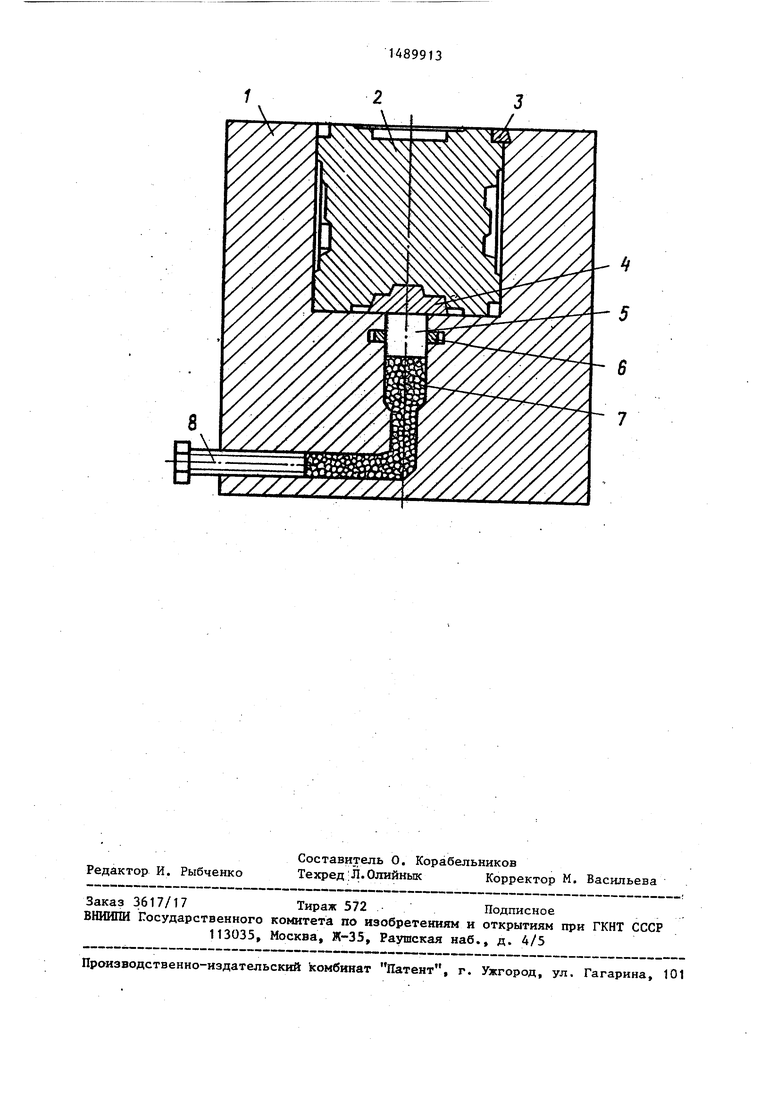

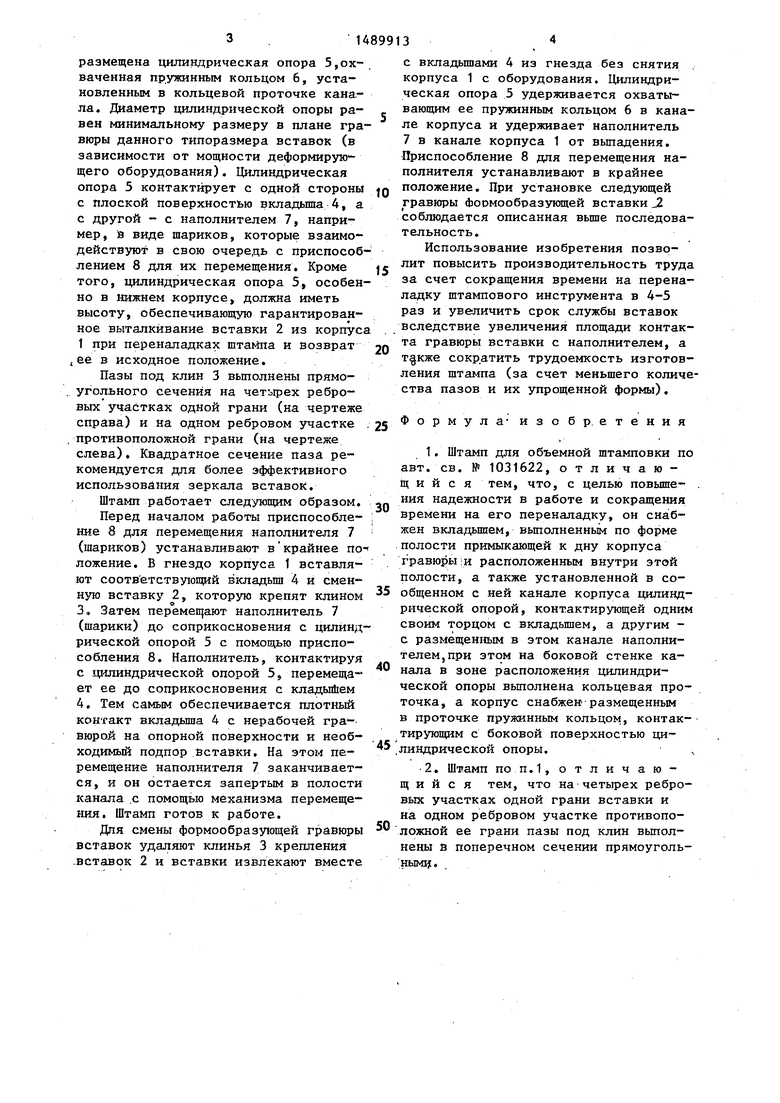

На чертеже показан штамп, общий вид.

Штамп содержит верхний (не показан) и нижний корпус 1, сменные фор

мообразующие вставки 2, закрепленные в корпусах клиньями 3. В полости нерабочей гравюры, расположенной на опорной поверхности вставки, т.е. примыкающей к дну корпуса 1, установлен вкладьш 4, который сопрягается с этой гравюрой. Вкладьш имеет с одной стороны плоскую, а с другой фасонную поверхность, выполненную по форме нерабочей гравюры. Эту поверх- ность можно получить, отштамповав в данной гравюре как бы половину поковки с использованием плоского бойка, или другими известными способами, например литьем.

В гнезде корпуса под вставкой выполнен вертикальньй канал, в котором

00

со со

00

го

размещена цилиндрическая опора 5,охваченная пр.ужинным кольцом 6, установленным в кольцевой проточке канала. Диаметр цилиндрической опоры равен минимальному размеру в плане гравюры данного типоразмера вставок (в зависимости от мощности деформирую - щего оборудования). Цилиндрическая опора 5 контактирует с одной стороны с плоской поверхностью вкладьша 4, а с другой - с наполнителем 7, например, а виде шариков, которые взаимодействуют в свою очередь с приспособлением 8 для их перемещения. Кроме того, цилиндрическая опора 5, особенно в нижнем корпусе, должна иметь высоту, обеспечивающую гарантированное выталкивание вставки 2 из корпуса 1 при переналадках штампа и возврат ее в исходное положение.

Пазы под клин 3 вьшолнены прямоугольного сечения на четырех ребровых участках одной грани (на чертеже справа) и на одном ребровом участке . противоположной грани (на чертеже слева). Квадратное сечение паза рекомендуется для более эффективного использования зеркала вставок.

Штамп работает следующим образом.

Перед началом работы приспособле- ; кие 8 для перемещения наполнителя 7 - (шариков) устанавливают в крайнее по- ложение. В гнездо корпуса 1 вставляют соответствующий вкладыш 4 и сменную вставку 2, которую крепят клином

3,Затем пер емещают наполнитель 7 (шарики) до соприкосновения с цилиндрической опорой 5 с помощью приспособления 8. Наполнитель, контактируя с щ-шиндрической опорой 5 перемеща- ет ее до соприкосновения с кладыЛем

4.Тем самым обеспечивается плотный контакт вкладыша 4 с нерабочей гра- вюрой на опорной поверхности и необходимый подпор Вставки. На этом перемещение наполнителя 7 заканчивается, и он остается запертым в полости канала .с помощью механизма перемещения. Штамп готов к работе.

Для смены формообразующей гравюры вставок удаляют клинья 3 крепления .вставок 2 и вставки извлекают вместе

5

0

5

0

5

0

5

0

с вкладьшгами 4 из гнезда без снятия корпуса 1 с оборудования. Цилиндрическая опора 5 удерживается охватывающим ее пружинным кольцом 6 в канале корпуса и удерживает наполнитель 7 в канале корпуса 1 от вьшадения. Приспособление 8 дпя перемещения наполнителя устанавливают в крайнее положение. При установке следующей гравюры формообразующей вставки J2 соблюдается описанная вьш1е последовательность.

Использование изобретения позволит повысить производительность труда за счет сокращения времени на переналадку штампового инструмента в 4-5 раз и увеличить срок службы вставок вследствие увеличения площади контакта гравюры вставки с наполнителем, а т§кже сократить трудоемкость изготовления штампа (за счет меньшего количества пазов и их упрощенной формы).

Формула- изобретения

1.Штамп для объемной штамповки по авт. св. № 1031622, отличающийся тем, что, с целью повышения надежности в работе и сокращения времени на его переналадку, он снабжен вкладьш1ем, вьшолненным по форме полости примыкающей к дну корпуса гравюры:и расположенным внутри этой полости, а также установленной в сообщенном с ней канале корпуса цилиндрической опорой, контактирующей одним своим торцом с вкладышем, а другим - с размещенным в этом канале наполнителем, при этом на боковой стенке канала в зоне расположения цилиндрической опоры вьшолнена кольцевая проточка, а корпус снабжен размещенным

в проточке пружинным кольцом, контактирующим с боковой поверхностью ци- .линдрической опоры.

2.Штамп по п.1, отличающий с я тем, что на четырех ребровых участках одной грани вставки и на одном ребровом участке противопо ложной ее грани пазы под клин вьшол- нены в поперечном сечении прямоугольНЫМЧе

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для объемной штамповки | 1981 |

|

SU1031622A1 |

| Штамп для объемной штамповки | 1987 |

|

SU1465164A2 |

| Штамп для объемной штамповки | 1986 |

|

SU1412872A1 |

| Сборный молотовый штамп | 1984 |

|

SU1205980A1 |

| Универсальный гибочный штамп | 1985 |

|

SU1269880A1 |

| Штамп для гибки листового металла | 1976 |

|

SU1360577A3 |

| ШТАМП ДЛЯ ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ | 1991 |

|

RU2007248C1 |

| Устройство для автоматической смазки штампового инструмента | 1985 |

|

SU1368097A1 |

| Штамп для горячей объемной штамповки | 1986 |

|

SU1378154A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКРЕТНОЙ ГРАВЮРЫ ШТАМПА | 2011 |

|

RU2466814C1 |

Изобретение относится к обработке металлов давлением и может использоваться при изготовлении штампованных поковок. Цель изобретения - повышение надежности штампа в работе и сокращение времени на его переналадку. Штамп содержит корпус, в котором закреплена клиньями формообразующая вставка в виде куба, на всех гранях которой выполнены гравюры. В полости нерабочей гравюры, примыкающей к дну корпуса, размещен вкладыш, выполненный по форме этой полости. В дне корпуса, под вставкой выполнен вертикальный канал с размещенной в нем цилиндрической опорой, которая контактирует одним своим торцом с плоской поверхностью вкладыша, а другим - с наполнителем, например, в виде шариков, заполняющих остальную часть канала. В процессе работы штампа наполнитель благодаря наличию приспособления для его перемещения по каналу оказывает подпирающее воздействие на вкладыш, а через него - на вставку штампа. Опора поддерживается пружинным кольцом. Часть пазов под клинья выполнены прямоугольного сечения, что упрощает их изготовление. 1 з.п. ф-лы, 1 ил.

| Штамп для объемной штамповки | 1981 |

|

SU1031622A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-06-30—Публикация

1987-10-12—Подача