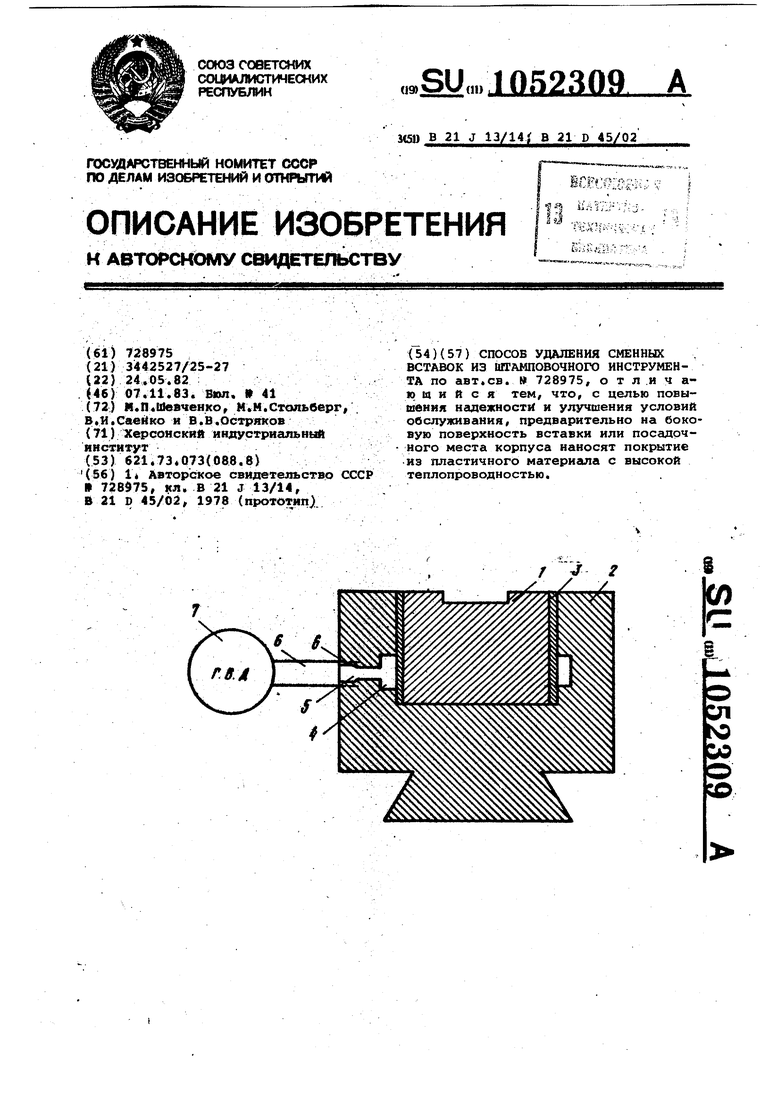

Изобретение относится к обработк металлов давлением и может быть использовано при проектировании и изготовлении штамповочного инструмент По основному . 728975 известен способ удаления сменных вставок из штамповочного инструмент включающий обжатие боковой поверхности вставки жидкостью под высоким давлением и последующее воздействие на торец вставки усилием выталкивания f 1 . К недостаткам этого способа относится утечка жидкости через повер нооть контакта вставки с корпусом При распрессовке высоким давлением и (или) повреждение трущихся поверх ностей вставки и гнезда при распрес совке низким давлением. Недостатки обусловлены неидеальностью сопрягае №лх поверхностей (шероховатость, ис кажение профиля и т.п.) , так как вз имно совпавшие выступы на поверхнос тях вставки и гнезде при посадке де формируются в основном упруго и пол ностью не исчезают даже при максимальных натяг ах. В результате этог вставка контактирует с корпусом лиш в отдельных местах, разделенных областями со слабым контактом или с зазором межДу вставкой и корпусом При распрессовке низким давлением вставка слабо обжимается и выступы одной поверхности царапают другую поверхность, что ведет к износу сте нок и вставки, и гнезда корпуса. Пр распрессовке штампа высоким давлением вставка обжимается достаточно, однако жидкость вытекает по поверхности контакта через области слабого контакта и зазора. Целью изобретения является повыййние надежности и улучшение услови обслуживания при удалении сменных вставок из штамповочного инструмент Указанная цель достигается тем, что согласно способу удаления сменных вставок из штамповочного инстру мента предварительно на боковую поверхность вставки или п осадочногс места корпуса наносят покрытие из пластичного материала с высокой тепло проводность}о. На чертеже изображено устройство для удаления вставок из штамповочного инструмента. Вставку 1 или посадочное место вставки в корпусе 2 предварительно покрывают тонким покрытием пластичного металла или сплава 3 с высокой теплопроводностью. Толщина пок рытия пластичного металла или сплава 3 с высокой теплопроводностью. Толщина покрытия пластичного металла должна быть больше высоты микровыступов на поверхности посадочных мест Для удаления вставки в корпу се выполняют кольцевую 4 и радиальную 5 проточки, При этом в последней проточена резьба для соедине- ния с трубопроводом б, подающим жидкость от насоса высокого давления 7 на контакт вставка-ifopnyc. Пластичный металл или сплав с высокой теплопроводностью, нанесенный тонким слоем на вставку или посадочное место вставки в корпусе штампе- вого инструмента, при посадке вставки с натягом выдавливается иЭ областе§ с повышенным контактнымдавлением микровыступы) с пониженным контактным давлением ()Ш1кровпадины) между контаткирующимиповерхностями вставки и корпуса. В результате этого происходит перераспределение контакт ных давлений в области контакта вставка-корпус в сторону их выравнивания по всей площади контакта. Фактическая площадь контакта увеличивается..При подаче жидкости под высоким давлением на боковую поверхность вставки и усилия выталкивания на торец вставки, вставка извлекается легче и, практически, без повреждения поверхности вставки и пос адочного гнезда. Это объясняется тем, что при извлечении пластичный металл препятствует взаимному царапанию (истиранию) поверхностей вставки и корпуса. Кроме того, увеличение площади контакта между вставко.й и корпусом уменьшает утечки через неровности контакта при подаче жидкости высокого давления на контакт вставка-корпус. Это, в свой очередь, позволяет повысить давление подаваемой на контакт жидкости и уменьшить усилие извлечения вставки из корпуса .штампового: инструмента. В качестве пластичного материала с высокой теплопроводностью можно использовать медь, алюминий или их сплавы. Нанесение тонкого слоя из этих материалов на вставку или посадочное место вставки в корпусе возможно электролитическим способом. Опытная проверка способа удаления вставки диаметров 40 мм из корпуса диаметром 90 мм показывает , что при прессовой посадке вставки fi корпусе штампа с натягом S- 0,04 мм давление начала утечки масла при распрессовке вставки без нане-сения пластичного Материала составляет Р 1100 кг/см, ас нанесением - Р 1300 кг/см2 усилия выталкивания вставки.соответственно ,,От. Степень повреждения вставки и корпуса штампа оценивают по числу и величине царапин, приходящихся на 1 см контактируемых поверхностей. Опыты показывают, что количество царапин на поверхности с нанесенным I 10523 пластичным материгшом в 2 раза умень шилось по сравнению с ненанесенным, а следовательно, стойкость поверх-. ности вставки при распрессовке увеличивается. . ° -я. Использование данного йзобретения позволяет снизить утечки жидкоети при распрессовке высоким давлением, уменьшить повреждения вставки и гнезда при распрессовке низким10 давлением, повысить экономичность процесса распрессовки за счет сиижения расхода жидкости высокого 094 давления и повныения стойкости штампа по отношению к заменам встав кк, что приводит к повышению надежности и улучшению условий обслужи- « вания при удалении сменных вставок из штглтовочного инструмента Кроме того, нанесение слоя теплопровод- . ного пластичного металла обеспечивает более полный тепловой и силовой контакт вставки с корпусом, что повнмает срок службы штампаза счет снижения удельных усилий и средней рабочей температуры вставки в процессе горячей объемной штамповки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ удаления сменных вставок из штампового инструмента | 1978 |

|

SU728975A1 |

| Штамп для горячей штамповки | 1985 |

|

SU1311833A1 |

| Штамп для объемной штамповки | 1986 |

|

SU1412872A1 |

| СБОРНАЯ ВОЛОКА ДЛЯ ВОЛОЧЕНИЯ В РЕЖИМЕ ГИДРОДИНАМИЧЕСКОГО ТРЕНИЯ ИЗДЕЛИЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ СПЛАВОВ | 2009 |

|

RU2434700C2 |

| Штамп для объемной штамповки | 1986 |

|

SU1461579A1 |

| Способ закрепления штамповой вставки в обойме | 1981 |

|

SU1028411A1 |

| Штамп для объемной штамповки | 1985 |

|

SU1282951A1 |

| СБОРНЫЙ ШТАМП ДЛЯ ОБЪЕМНОЙ ГОРЯЧЕЙ ШТАМПОВКИ | 1990 |

|

RU2005573C1 |

| СПОСОБ АРМИРОВАНИЯ БУРОВЫХ КОРОНОК ТВЕРДОСПЛАВНЫМИ И ДРУГИМИ ВСТАВКАМИ | 1992 |

|

RU2054516C1 |

| Способ крепления деталей составного штампа | 1987 |

|

SU1430172A1 |

СПОСОБ УДАЛЕНИЯ СМЕННЫХ ВСТАВОК ИЗ ШТАМПОВОЧНОГО ИНСТРУМЕНТА по авт.св. 728975, о т л .и ч аю ц и и с я тем, что, с целью повы1абния надежности и улучшения условий обслуживания, предварительно на боковую поверхность вставки или посадочного места корпуса наносят покрытие из пластичного материала с высокой теплопроводностью. О СП 0 DO О ;о

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-11-07—Публикация

1982-05-24—Подача