Изобретение относится к автоматизации технологических процессов в приборостроении и машиностроении, преимущественно для гибких автоматизированных производств сборки.

Цель изобретения - повышение гибкости и производительности.

Указанная цель достигается возможностью подачи к сборочным центрам палет: для осуш,ествлеиия на них сборки и транспортирования узлов и изделий с комплектующими элементами и сменным инструментом, причем транспортно-накопительная система линии допускает накопление палет непосредственно у сборочных центров и транспортировку собираемых узлов и изделий различных размеров.

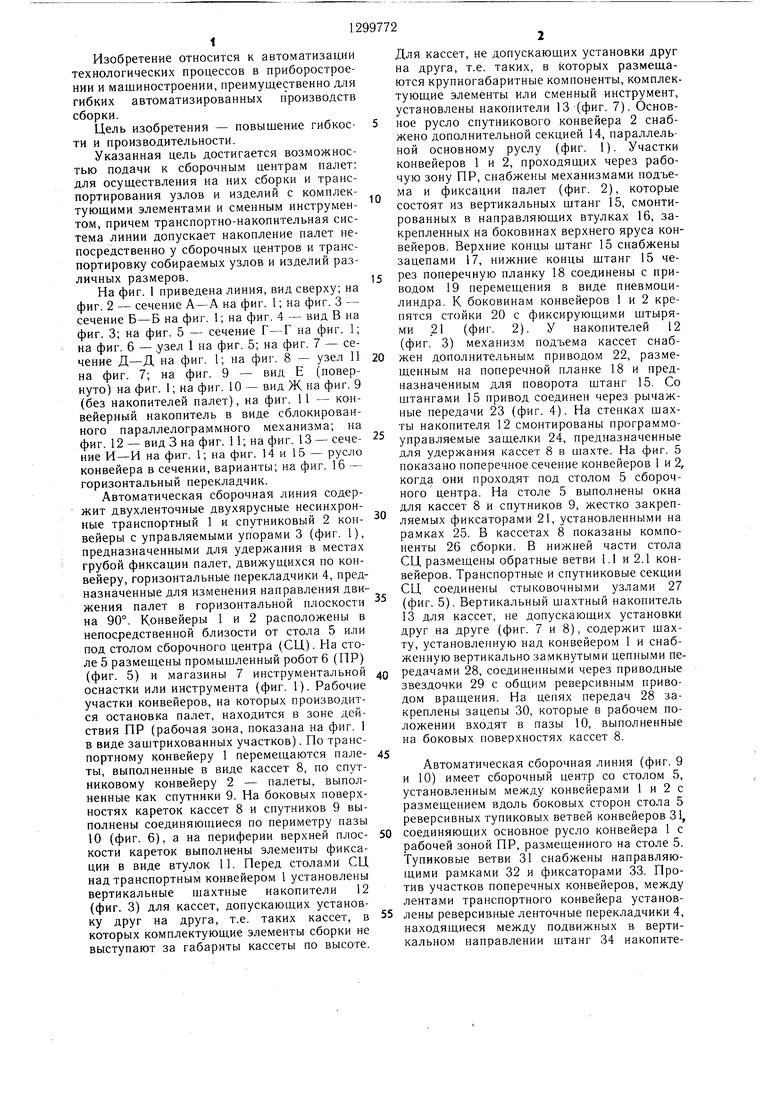

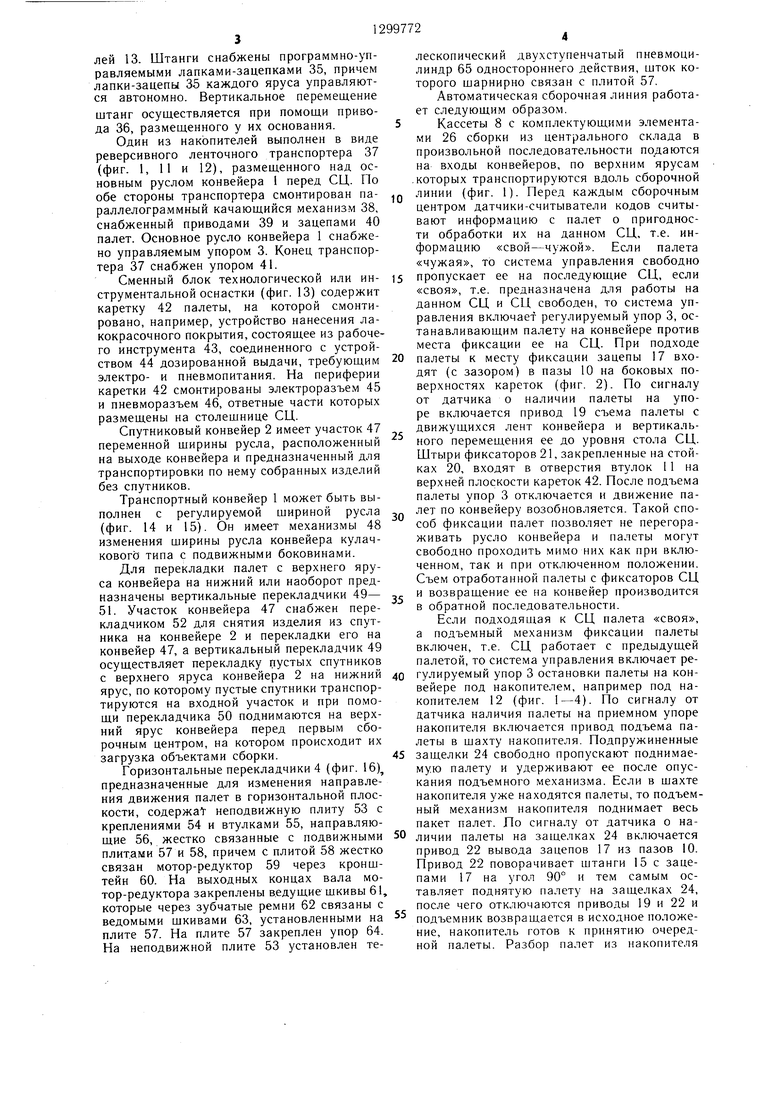

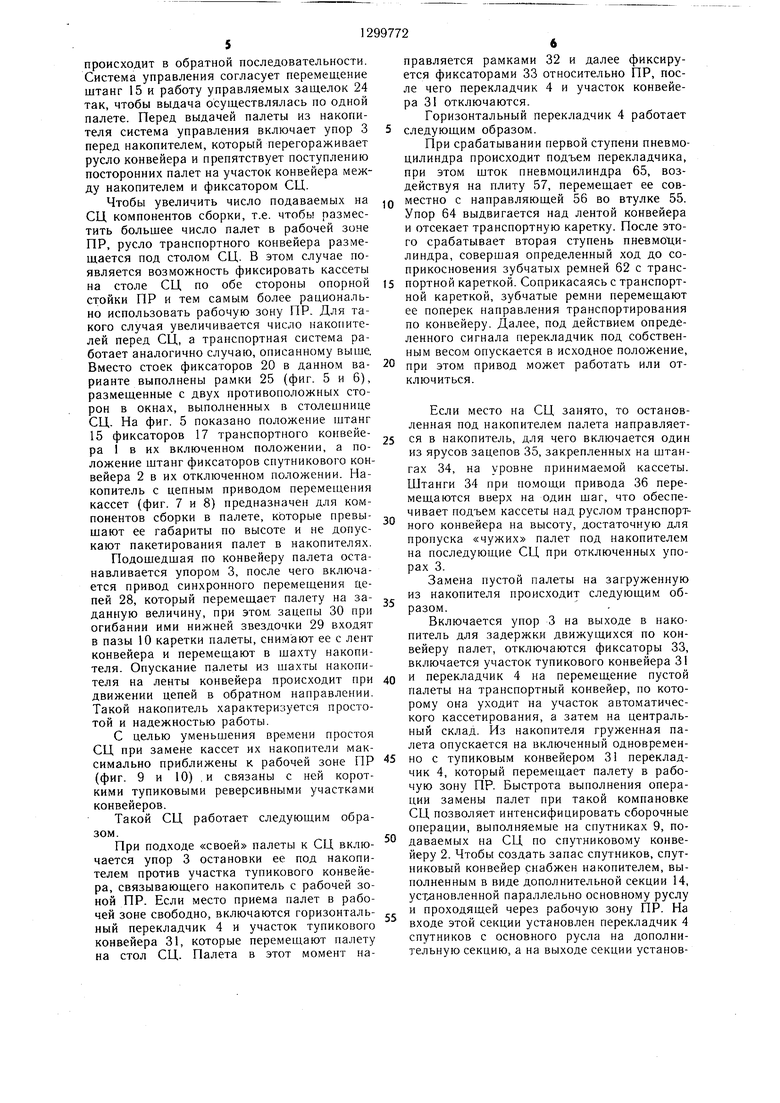

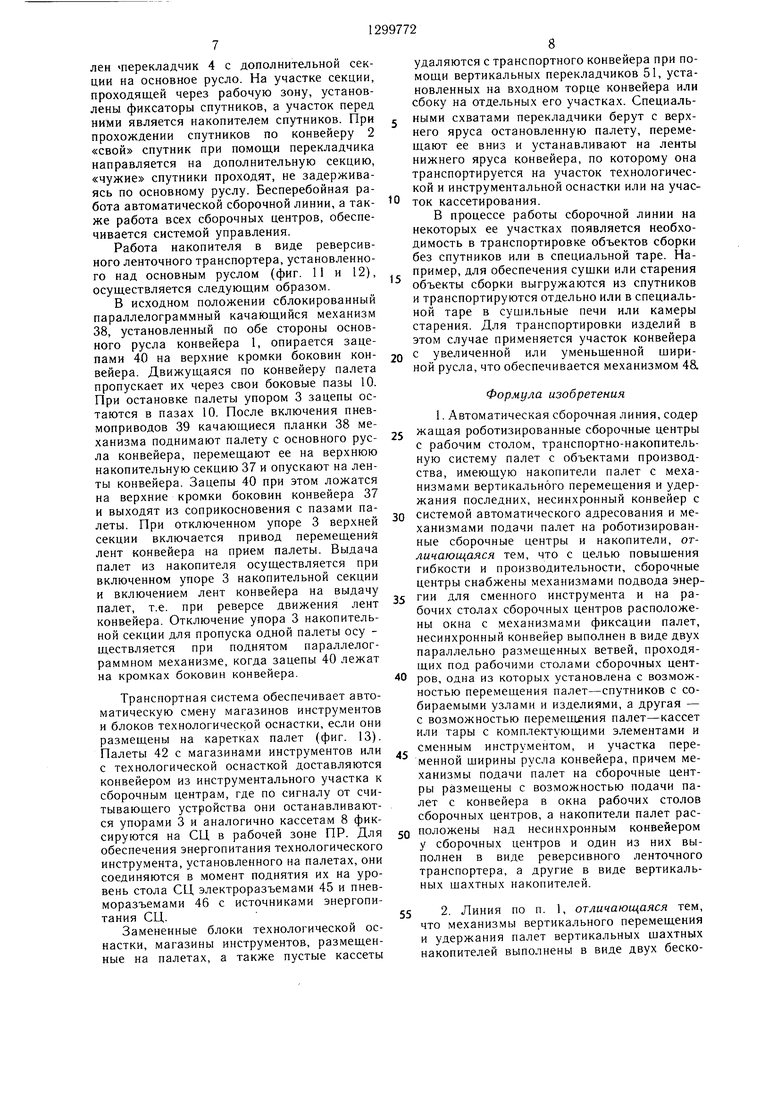

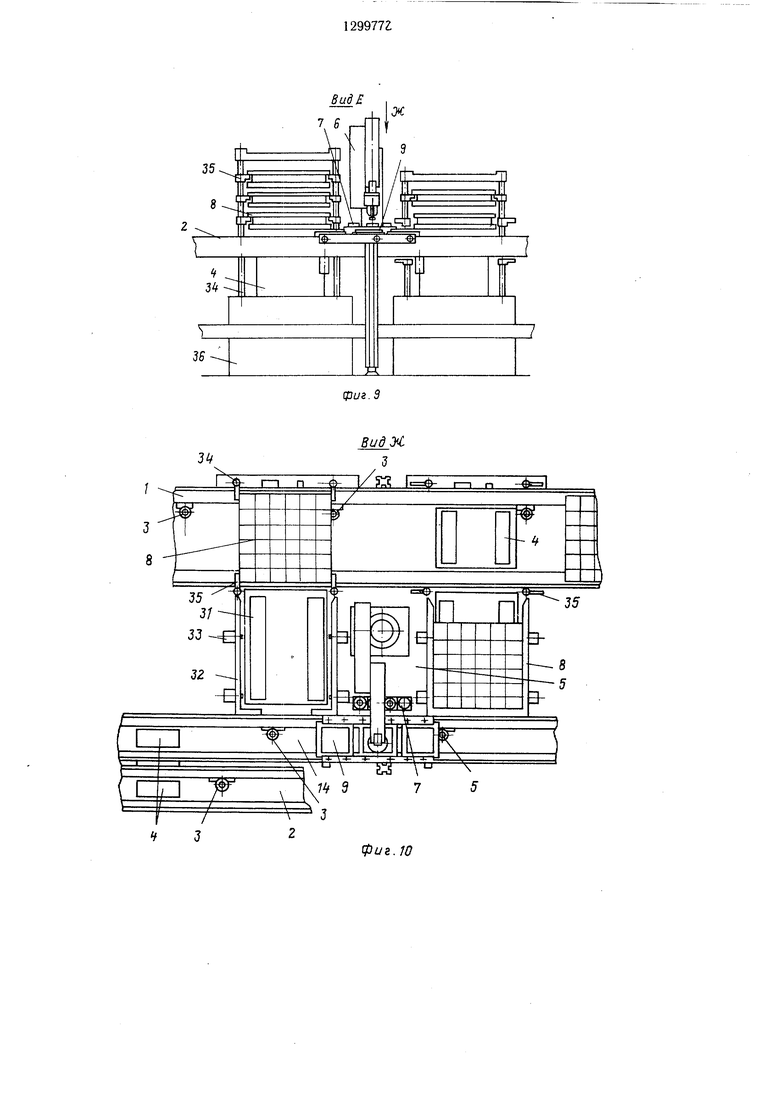

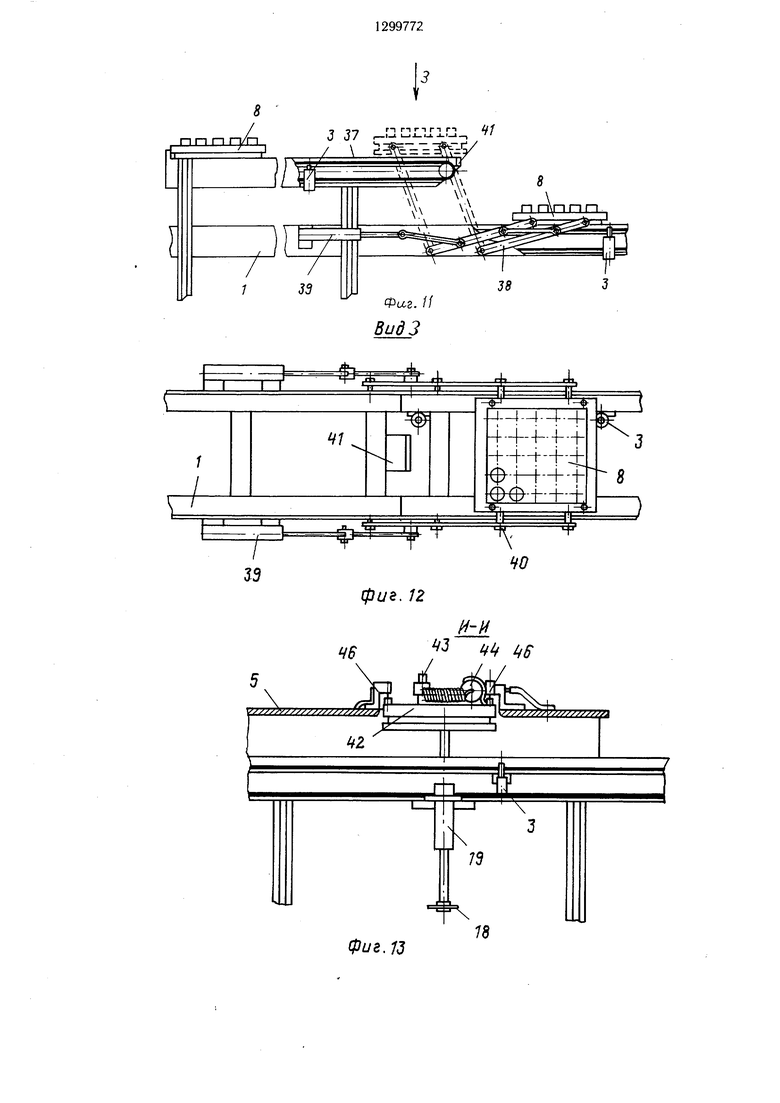

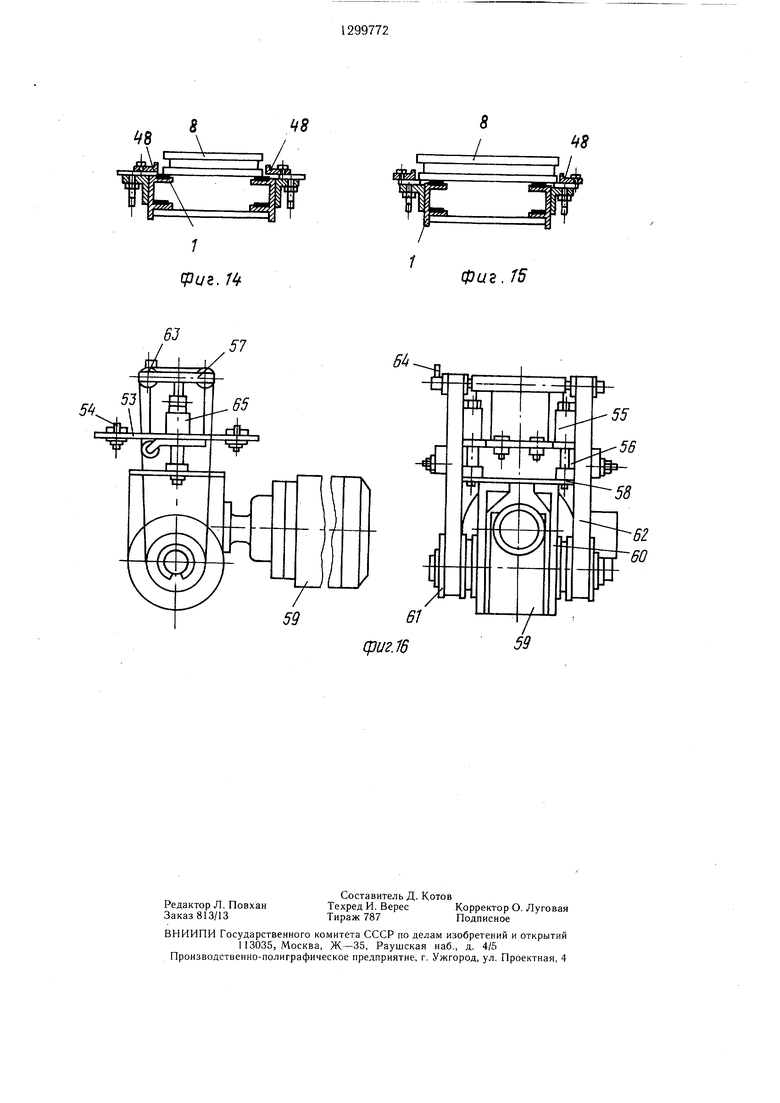

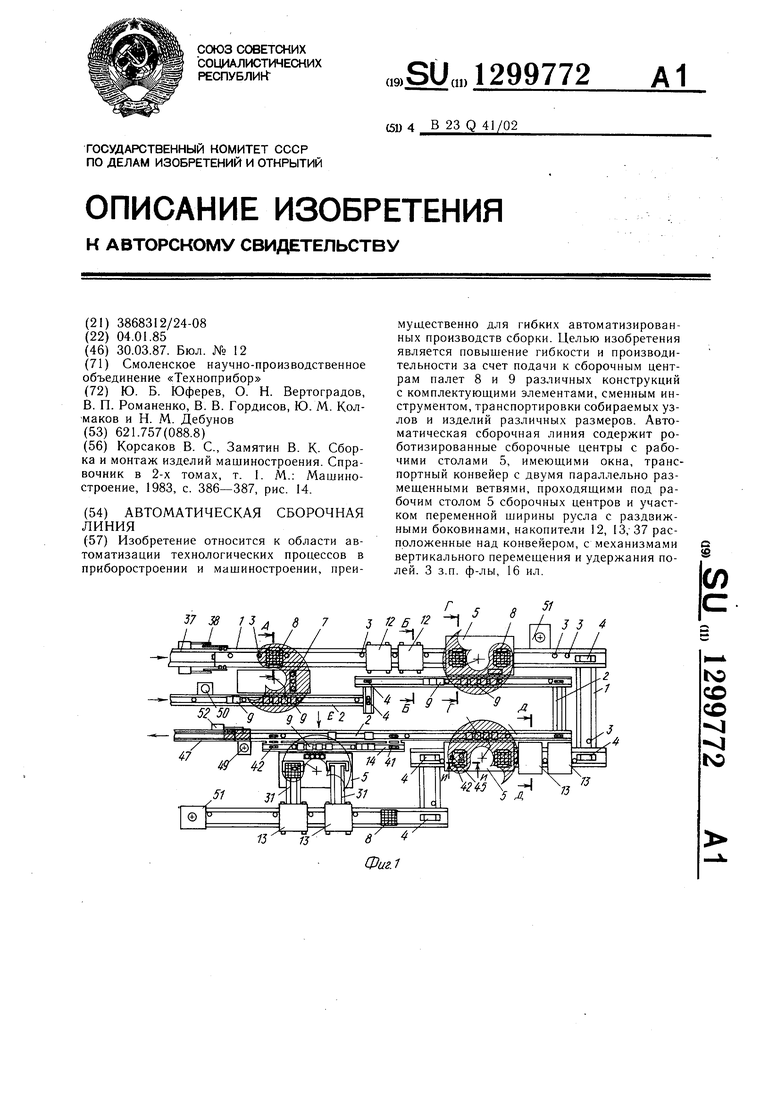

На фиг. 1 приведена линия, вид сверху; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - вид В на фиг. 3; на фиг. 5 - сечение Г-Г на фиг. 1; на фиг. 6 - .узел 1 на фиг. 5; на фиг. 7 - сечение Д-Д на фиг. 1; на фиг. 8 - узел И на фиг. 7; на фиг. 9 - вид Е (повернуто) на фиг. 1; на фиг. 10 - вид Ж на фиг. 9 (без накопителей палет), на фиг. 11 - конвейерный накопитель в виде сблокированного параллелограммного механизма; на фиг. 12 - вид 3 на фиг. 11; на фиг. 13 - сечение И-И на фиг. 1; на фиг. 14 и 15 - русло конвейера в сечении, варианты; на фиг. 16 - горизонтальный перекладчик.

Автоматическая сборочная линия содержит двухленточные двухярусные несинхронные транспортный 1 и спутниковый 2 конвейеры с управляемыми упорами 3 (фиг. 1), предназначенными для удержания в местах грубой фиксации палет, движущихся по конвейеру, горизонтальные перекладчики 4, предназначенные для изменения направления движения палет в горизонтальной плоскости на 90°. Конвейеры 1 и 2 расположены в непосредственной близости от стола 5 или под столом сборочного центра (СЦ). На столе 5 размещены промышленный робот 6 (ПР) (фиг. 5) и магазины 7 инструментальной оснастки или инструмента (фиг. 1). Рабочие участки конвейеров, на которых производится остановка палет, находится в зоне действия ПР (рабочая зона, показана на фиг. 1 в виде заштрихованных участков). По транспортному конвейеру 1 перемещаются пале- ты, выполненные в виде кассет 8, по спутниковому конвейеру 2 - палеты, выполненные как спутники 9. На боковых поверхностях кареток кассет 8 и спутников 9 выполнены соедипяюншеся по периметру пазы 10 (фиг. 6), а на периферии верхней плоскости кареток выполнены элементы фиксации в виде втулок 11. Перед столами СЦ над транспортным конвейером 1 установлены вертикальные шахтные накопители 12 (фиг. 3) для кассет, допускающих установку друг на друга, т.е. таких кассет, в которых комплектующие элементы сборки не выступают за габариты кассеты по высоте.

5

0

5

0

5

0

5

0

5

Для кассет, не допускающих установки друг на друга, т.е. таких, в которых размещаются крупногабаритные компоненты, комплектующие элементы или сменный инструмент, установлены накопители 13 (фиг. 7). Основное русло спутникового конвейера 2 снабжено дополнительной секцией 14, параллельной основному руслу (фиг. 1). Участки конвейеров 1 и 2, проходящих через рабочую зону ПР, снабжены механизмами подъема и фиксации палет (фиг. 2), которые состоят из вертикальных штанг 15, смонтированных в направляющих втулках 16, закрепленных на боковинах верхнего яруса конвейеров. Верхние концы штанг 15 снабжены зацепами 17, нижние концы штанг 15 через поперечную планку 18 соединены с приводом 19 перемещения в виде пневмоци- линдра. К боковинам конвейеров 1 и 2 крепятся стойки 20 с фиксирующими штырями 21 (фиг. 2). У накопителей 12 (фиг. 3) механизм подъема кассет снабжен дополнительным приводом 22, размещенным на поперечной планке 18 и предназначенным для поворота штанг 15. Со штангами 15 привод соединен через рычажные передачи 23 (фиг. 4). На стенках шахты накопителя 12 смонтированы программо- управляемые защелки 24, предназначенные для удержания кассет 8 в шахте. На фиг. 5 показано поперечное сечение конвейеров 1 и 2, когда они проходят под столом 5 сборочного центра. На столе 5 выполнены окна для кассет 8 и спутников 9, жестко закрепляемых фиксаторами 21, установленными на рамках 25. В кассетах 8 показаны компоненты 26 сборки. В нижней части стола СЦ размещены обратные ветви 1.1 и 2.1 конвейеров. Транспортные и спутниковые секции СЦ соединены стыковочными узлами 27 (фиг. 5). Вертикальный шахтный накопитель 13 для кассет, не допускаюших установки друг на друге (фиг. 7 и 8), содержит шахту, установленную над конвейером 1 и снабженную вертикально замкнутыми цепными передачами 28, соединенными через приводные звездочки 29 с общим реверсивным приводом вращения. На цепях передач 28 закреплены зацепы 30, которые в рабочем положении входят в пазы 10, выполненные на боковых поверхностях кассет 8.

Автоматическая сборочная линия (фиг. 9 и 10) имеет сборочный центр со столом 5, установленным между конвейерами 1 и 2 с размещением вдоль боковых сторон стола 5 реверсивных тупиковых ветвей конвейеров 31, соединяющих основное русло конвейера 1 с рабочей зоной ПР, размещенного на столе 5. Тупиковые ветви 31 снабжены направляющими рамками 32 и фиксаторами 33. Против участков поперечных конвейеров, между лентами транспортного конвейера установлены реверсивные ленточные перекладчики 4, находящиеся между подвижных в вертикальном направлении штанг 34 накопителей 13. Штанги снабжены программно-управляемыми лапками-зацепками 35, причем лапки-зацепы 35 каждого яруса управляются автономно. Вертикальное перемещение штанг осуществляется при помощи привода 36, размещенного у их основания.

Один из накопителей выполнен в виде реверсивного ленточного транспортера 37 (фиг. 1, 11 и 12), размещенного над основным руслом конвейера 1 перед СЦ. По обе стороны транспортера смонтирован па- раллелограммный качающийся механизм 38, снабженный приводами 39 и зацепами 40 палет. Основное русло конвейера 1 снабжено управляемым упором 3. Конец транспортера 37 снабжен упором 41.

Сменный блок технологической или инструментальной оснастки (фиг. 13) содержит каретку 42 палеты, на которой смонтировано, например, устройство нанесения лакокрасочного покрытия, состоящее из рабочего инструмента 43, соединенного с устройлескопическии двухступенчатый пневмоци- линдр 65 одностороннего действия, щток которого шарнирно связан с плитой 57.

Автоматическая сборочная линия работает следующим образом.

5Кассеты 8 с комплектующими элементами 26 сборки из центрального склада в произвольной последовательности подаются на входы конвейеров, по верхним ярусам .которых транспортируются вдоль сборочной

Q линии (фиг. 1). Перед каждым сборочным центром датчики-считыватели кодов считывают информацию с палет о пригодности обработки их на данном СЦ, т.е. информацию «свой-чужой. Если налета «чужая, то система управления свободно

15 пропускает ее на последующие СЦ, если «своя, т.е. предназначена для работы на данном СЦ и СЦ свободен, то система управления включает регулируемый упор 3, останавливающим палету на конвейере против места фиксации ее на СЦ. При подходе

25

ством 44 дозированной выдачи, требующим 20 палеты к месту фиксации зацепы 17 вхо- электро- и пневмопитания. На перифериидят (с зазором) в пазы 10 на боковых покаретки 42 смонтированы электроразъем 45 и пневморазъем 46, ответные части которых размещены на столещнице СЦ.

Спутниковый конвейер 2 имеет участок 47 переменной щирины русла, расположенный на выходе конвейера и предназначенный для транспортировки по нему собранных изделий без спутников.

Транспортный конвейер 1 может быть выполнен с регулируемой щириной русла (фиг. 14 и 15). Он имеет механизмы 48 изменения ширины русла конвейера кулачкового типа с подвижными боковинами.

Для перекладки палет с верхнего яруса конвейера на нижний или наоборот предназначены вертикальные перекладчики 49- 51. Участок конвейера 47 снабжен перекладчиком 52 для снятия изделия из спутника на конвейере 2 и перекладки его на конвейер 47, а вертикальный перекладчик 49 осуществляет перекладку пустых спутников с верхнего яруса конвейера 2 на нижний ярус, по которому пустые спутники транспортируются на входной участок и при помощи перекладчика 50 поднимаются на верхний ярус конвейера перед первым сборочным центром, на котором происходит их загрузка объектами сборки.

Горизонтальные перекладчики 4 (фиг. 16) предназначенные для изменения направления движения палет в горизонтальной плоскости, coдepжat неподвижную плиту 53 с креплениями 54 и втулками 55, направляющие 56, жестко связанные с подвижными 50 личии палеты на защелках 24 включается плитами 57 и 58, причем с плитой 58 жестко привод 22 вывода зацепов 17 из пазов 10. связан мотор-редуктор 59 через кронш- Привод 22 поворачивает штанги 15 с заце- тейн 60. На выходных концах вала мо- пами 17 на угол 90° и тем самым ос- тор-редуктора закреплены ведущие шкивы 61, тавляет поднятую палету на защелках 24, которые через зубчатые ремни 62 связаны с после чего отключаются приводы 19 и 22 и ведомыми шкивами 63, установленными на подъемник возвращается в исходное положе- плите 57. На плите 57 закреплен упор 64. ние, накопитель готов к принятию очеред- На неподвижной плите 53 установлен те- ной палеты. Разбор палет из накопителя

верхностях кареток (фиг. 2). По сигналу от датчика о наличии палеты на упоре включается привод 19 съема палеты с движущихся лент конвейера и вертикального перемещения ее до уровня стола СЦ. Штыри фиксаторов 21, закрепленные на стойках 20, входят в отверстия втулок 11 на верхней плоскости кареток 42. После подъема палеты упор 3 отключается и движение па-- лет по конвейеру возобновляется. Такой способ фиксации палет позволяет не перегораживать русло конвейера и палеты могут свободно проходить мимо них как при включенном, так и при отключенном положении. Съем отработанной палеты с фиксаторов СЦ и возвращение ее на конвейер производится в обратной последовательности.

Если подходящая к СЦ палета «своя, а подъемный механизм фиксации палеты включен, т.е. СЦ работает с предыдущей палетой, то система управления включает ре40 гулируемый упор 3 остановки палеты на конвейере под накопителем, например под накопителем 12 (фиг. 1-4). По сигналу от датчика наличия палеты на приемном упоре накопителя включается привод подъема палеты в шахту накопителя. Подпружиненные

45 защелки 24 свободно пропускают поднимаемую палету и удерживают ее после опускания подъемного механизма. Если в шахте накопителя уже находятся палеты, то подъемный механизм накопителя поднимает весь пакет палет. По сигналу от датчика о налескопическии двухступенчатый пневмоци- линдр 65 одностороннего действия, щток которого шарнирно связан с плитой 57.

Автоматическая сборочная линия работает следующим образом.

Кассеты 8 с комплектующими элементами 26 сборки из центрального склада в произвольной последовательности подаются на входы конвейеров, по верхним ярусам .которых транспортируются вдоль сборочной

линии (фиг. 1). Перед каждым сборочным центром датчики-считыватели кодов считывают информацию с палет о пригодности обработки их на данном СЦ, т.е. информацию «свой-чужой. Если налета «чужая, то система управления свободно

пропускает ее на последующие СЦ, если «своя, т.е. предназначена для работы на данном СЦ и СЦ свободен, то система управления включает регулируемый упор 3, останавливающим палету на конвейере против места фиксации ее на СЦ. При подходе

5

0 палеты к месту фиксации зацепы 17 вхо- дят (с зазором) в пазы 10 на боковых по

0 личии палеты на защелках 24 включается привод 22 вывода зацепов 17 из пазов 10. Привод 22 поворачивает штанги 15 с заце- пами 17 на угол 90° и тем самым ос- тавляет поднятую палету на защелках 24, после чего отключаются приводы 19 и 22 и подъемник возвращается в исходное положе- ние, накопитель готов к принятию очеред- ной палеты. Разбор палет из накопителя

верхностях кареток (фиг. 2). По сигналу от датчика о наличии палеты на упоре включается привод 19 съема палеты с движущихся лент конвейера и вертикального перемещения ее до уровня стола СЦ. Штыри фиксаторов 21, закрепленные на стойках 20, входят в отверстия втулок 11 на верхней плоскости кареток 42. После подъема палеты упор 3 отключается и движение па- лет по конвейеру возобновляется. Такой способ фиксации палет позволяет не перегораживать русло конвейера и палеты могут свободно проходить мимо них как при включенном, так и при отключенном положении. Съем отработанной палеты с фиксаторов СЦ и возвращение ее на конвейер производится в обратной последовательности.

Если подходящая к СЦ палета «своя, а подъемный механизм фиксации палеты включен, т.е. СЦ работает с предыдущей палетой, то система управления включает ре0 гулируемый упор 3 остановки палеты на конвейере под накопителем, например под накопителем 12 (фиг. 1-4). По сигналу от датчика наличия палеты на приемном упоре накопителя включается привод подъема палеты в шахту накопителя. Подпружиненные

5 защелки 24 свободно пропускают поднимаемую палету и удерживают ее после опускания подъемного механизма. Если в шахте накопителя уже находятся палеты, то подъемный механизм накопителя поднимает весь пакет палет. По сигналу от датчика о напроисходит в обратной последовательности. Система управления согласует перемещение штанг 15 и работу управляемых защелок 24 так, чтобы выдача осуществлялась по одной палете. Перед выдачей палеты из накопителя система управления включает упор 3 перед накопителем, который перегораживает русло конвейера и препятствует поступлению посторонних палет на участок конвейера между накопителем и фиксатором СЦ.

Чтобы увеличить число подаваемых на Q СЦ компонентов сборки, т.е. чтобы разместить больщее число палет в рабочей зоне ПР, русло транспортного конвейера размещается под столом СЦ. В этом случае появляется возможность фиксировать кассеты

правляется рамками 32 и далее фиксируется фиксаторами 33 относительно ПР, после чего перекладчик 4 и участок конвейера 31 отключаются.

Горизонтальный перекладчик 4 работает 5 следующим образом.

При срабатывании первой ступени пневмо- цилиндра происходит подъем перекладчика, при этом шток пневмоцилиндра 65, воздействуя на плиту 57, перемещает ее совместно с направляющей 56 во втулке 55. Упор 64 выдвигается над лентой конвейера и отсекает транспортную каретку. После этого срабатывает вторая ступень пневмоцилиндра, совершая определенный ход до соприкосновения зубчатых ремней 62 с трансна столе СЦ по обе стороны опорной is портной кареткой. Соприкасаясь с транспорт- стойки ПР и тем самым более рациона.пь-ной кареткой, зубчатые ремни перемещают

ее поперек направления транспортирования по конвейеру. Далее, под действием определенного сигнала перекладчик под собственным весом опускается в исходное положение.

но использовать рабочую зону ПР. Для такого случая увеличивается число накопителей перед си,, а транспортная система работает аналогично случаю, описанному выше.

Вместо стоек фиксаторов 20 в данном ва- 20 при это.м привод может работать или от- рианте выполнены рамки 25 (фиг. 5 и 6), размещенные с двух противоположных сторон в окнах, выполненных в столешнице СЦ. На фиг. 5 показано положение штанг 15 фиксаторов 17 транспортного конвейера 1 в их включенном положении, а положение штанг фиксаторов спутникового конвейера 2 в их отключенном положении. Накопитель с цепным приводом перемещения кассет (фиг. 7 и 8) предназначен для компонентов сборки в палете, которые превы- - шают ее габариты по высоте и не допускают пакетирования палет в накопителях. Подошедшая по конвейеру палета останавливается упором 3, после чего включается привод синхронного перемещения цеключиться.

Если место на СЦ занято, то остановленная под накопителем палета направляется в накопитель, для чего включается один из ярусов зацепов 35, закрепленных на штангах 34, на уровне принимаемой кассеты. Штанги 34 при помощи привода 36 перемещаются вверх на один шаг, что обеспечивает подъем кассеты над руслом транспортного конвейера на высоту, достаточную для пропуска «чужих палет под накопителем на последующие СЦ при отключенных упорах 3.

Замена пустой палеты на загруженную

пей 28 который перемещает палету на за-35 накопителя происходит следующим обданную величину, при этом зацепы 30 приразом.

огибании ими нижней звездочки 29 входятВключается упор 3 на выходе в нако- в пазы 10 каретки палеты, снимают ее с лентпитель для задержки движущихся по кон- конвейера и перемещают в шахту накопи-вейеру палет, отключаются фиксаторы 33, теля. Опускание палеты из шахты накопи-включается участок тупикового конвейера 31 теля на ленты конвейера происходит при40 перекладчик 4 на перемещение пустой движении цепей в обратном направлении. Такой накопитель характеризуется простотой и надежностью работы.

С целью уменьшения вре.мени простоя СЦ при замене кассет их накопители максимально приближены к рабочей зоне ПР45 но с тупиковым конвейером 31 переклад- (фиг. 9 и 10) .и связаны с ней корот-чик 4, который перемещает палету в рабо- кими тупиковыми реверсивными участкамичую зону ПР. Быстрота выполнения операпалеты на транспортный конвейер, по которому она уходит на участок автоматического кассетирования, а затем на центральный склад. Из накопителя груженная палета опускается на включенный одновременконвейеров.

Такой СЦ работает следующим образом.

При подходе «своей палеты к СЦ включается упор 3 остановки ее под накопителем против участка тупикового конвейера, связывающего накопитель с рабочей зоной ПР. Если место приема палет в рабо50

ции замены палет при такой компановке СЦ позволяет интенсифицировать сборочные операции, выполняемые на спутниках 9, подаваемых на СЦ по спутниковому конвейеру 2. Чтобы создать запас спутников, спутниковый конвейер снабжен накопителем, выполненным в виде дополнительной секции 14, установленной параллельно основному руслу

чей зоне свободно, включаются горизонталь- г проходящей через рабочую зону ПР. На

ный перекладчик 4 и участок тупиковоговходе этой секции установлен перекладчик 4

конвейера 31, которые перемещают палетуспутников с основного русла на дополнина стол СЦ. Палета в этот момент на-тельную секцию, а на выходе секции установ

правляется рамками 32 и далее фиксируется фиксаторами 33 относительно ПР, после чего перекладчик 4 и участок конвейера 31 отключаются.

Горизонтальный перекладчик 4 работает следующим образом.

При срабатывании первой ступени пневмо- цилиндра происходит подъем перекладчика, при этом шток пневмоцилиндра 65, воздействуя на плиту 57, перемещает ее совместно с направляющей 56 во втулке 55. Упор 64 выдвигается над лентой конвейера и отсекает транспортную каретку. После этого срабатывает вторая ступень пневмоцилиндра, совершая определенный ход до соприкосновения зубчатых ремней 62 с транспортной кареткой. Соприкасаясь с транспорт- ной кареткой, зубчатые ремни перемещают

при это.м привод может работать или от-

ключиться.

Если место на СЦ занято, то остановленная под накопителем палета направляется в накопитель, для чего включается один из ярусов зацепов 35, закрепленных на штангах 34, на уровне принимаемой кассеты. Штанги 34 при помощи привода 36 перемещаются вверх на один шаг, что обеспечивает подъем кассеты над руслом транспортного конвейера на высоту, достаточную для пропуска «чужих палет под накопителем на последующие СЦ при отключенных упорах 3.

Включается упор 3 на выходе в нако- питель для задержки движущихся по кон- вейеру палет, отключаются фиксаторы 33, включается участок тупикового конвейера 31 перекладчик 4 на перемещение пустой

но с тупиковым конвейером 31 переклад- чик 4, который перемещает палету в рабо- чую зону ПР. Быстрота выполнения операпалеты на транспортный конвейер, по которому она уходит на участок автоматического кассетирования, а затем на центральный склад. Из накопителя груженная палета опускается на включенный одновременно с тупиковым конвейером 31 переклад- чик 4, который перемещает палету в рабо- чую зону ПР. Быстрота выполнения опера

ции замены палет при такой компановке СЦ позволяет интенсифицировать сборочные операции, выполняемые на спутниках 9, подаваемых на СЦ по спутниковому конвейеру 2. Чтобы создать запас спутников, спутниковый конвейер снабжен накопителем, выполненным в виде дополнительной секции 14, установленной параллельно основному руслу

проходящей через рабочую зону ПР. На

лен «перекладчик 4 с дополнительной секции на основное русло. На участке секции, проходящей через рабочую зону, установлены фиксаторы спутников, а участок перед ними является накопителем спутников. При прохождении спутников по конвейеру 2 «свой спутник при помощи перекладчика направляется на дополнительную секцию, «чужие спутники проходят, не задерживаясь по основному руслу. Бесперебойная работа автоматической сборочной линии, а также работа всех сборочных центров, обеспечивается системой управления.

Работа накопителя в виде реверсивного ленточного транспортера, установленного над основным руслом (фиг. 11 и 12), осуществляется следующим образом.

В исходном положении сблокированный параллелограммный качающийся механизм 38, установленный по обе стороны основного русла конвейера 1, опирается зацепами 40 на верхние кромки боковин конвейера. Движущаяся по конвейеру палета пропускает их через свои боковые пазы 10. При остановке палеты упором 3 зацепы остаются в пазах 10. После включения пневмоприводов 39 качающиеся планки 38 механизма поднимают налету с основного русла конвейера, перемещают ее на верхнюю накопительную секцию 37 и опускают на ленты конвейера. Зацепы 40 при этом ложатся на верхние кромки боковин конвейера 37 и выходят из соприкосновения с пазами палеты. При отключенном упоре 3 верхней секции включается привод перемещения лент конвейера на прием палеты. Выдача палет из накопителя осуществляется при включенном упоре 3 накопительной секции и включением лент конвейера на выдачу палет, т.е. при реверсе движения лент конвейера. Отключение упора 3 накопительной секции для пропуска одной палеты осу - ществляется при поднятом параллелог- раммном механизме, когда зацепы 40 лежат на кромках боковин конвейера.

Транспортная система обеспечивает автоматическую смену магазинов инструментов и блоков технологической оснастки, если они размещены на каретках палет (фиг. 13). Палеты 42 с магазинами инструментов или с технологической оснасткой доставляются конвейером из инструментального участка к сборочным центрам, где по сигналу от считывающего устройства они останавливаются упорами 3 и аналогично кассетам 8 фиксируются на СЦ в рабочей зоне ПР. Для обеспечения энергопитания технологического инструмента,установленного на палетах, они соединяются в момент поднятия их на уровень стола СЦ электроразъемами 45 и пнев- моразъемами 46 с источниками энергопитания СЦ.

Замененные блоки технологической оснастки, магазины инструментов, размещенные на палетах, а также пустые кассеты

удаляются с транспортного конвейера при помощи вертикальных перекладчиков 51, установленных на входном торце конвейера или сбоку на отдельных его участках. Специалькыми схватами перекладчики берут с верхнего яруса остановленную палету, перемещают ее вниз и устанавливают на ленты нижнего яруса конвейера, по которому она транспортируется на участок технологической и инструментальной оснастки или на участок кассетирования.

В процессе работы сборочной линии на некоторых ее участках появляется необходимость в транспортировке объектов сборки без спутников или в специальной таре. Например, для обеспечения сущки или старения объекты сборки выгружаются из спутников и транспортируются отдельно или в специальной таре в сушильные печи или камеры старения. Для транспортировки изделий в этом случае применяется участок конвейера

0 с увеличенной или уменьшенной шириной русла, что обеспечивается механизмом 48.

Формула изобретения

1. Автоматическая сборочная линия, содер

5 жащая роботизированные сборочные центры с рабочим столом, транспортно-накопитель- ную систему палет с объектами производства, имеющую накопители палет с механизмами вертикального перемещения и удержания последних, несинхронный конвейер с

0 системой автоматического адресования и механизмами подачи палет на роботизированные сборочные центры и накопители, отличающаяся тем, что с целью повыщения гибкости и производительности, сборочные центры снабжены механизмами подвода энергни для сменного инструмента и на рабочих столах сборочных центров расположены окна с механизмами фиксации палет, несинхронный конвейер выполнен в виде двух параллельно размещенных ветвей, проходящих под рабочими столами сборочных цент0 ров, одна из которых установлена с возможностью перемещения палет-спутников с собираемыми узлами и изделиями, а другая - с возможностью перемещ.ния палет-кассет или тары с комплектующими элементами и сменным инструментом, и участка переменной ширины русла конвейера, причем механизмы подачи палет на сборочные центры размещены с возможностью подачи палет с конвейера в окна рабочих столов сборочных центров, а накопители палет рас0 положены над несинхронным конвейером у сборочных центров и один из них выполнен в виде реверсивного ленточного транспортера, а другие в виде вертикальных шахтных накопителей.

5 2. Линия по п. 1, отличающаяся тем, что механизмы вертикального перемещения и удержания палет вертикальных шахтных накопителей выполнены в виде двух бесконечных цепей с зацепами, закрепленными с шагом, большим максимальной высоты пале- ты с изделиями, с возможностью возвратно-поступательного вертикального перемещения палет и захвата последних с русла несинхронного конвейера.

3. Линия по п. 1, отличающаяся тем, что реверсивный ленточный транспортер-накопитель установлен параллельно несинхронному конвейеру, а имеющийся у него механизм вертикального перемещения палет выполнен в виде сблокированного паралле- лограммного механизма с зацепами палет.

4-XI

4. Линия по п. -3,отличающаяся тем, что механизм подачи палет к одному из сборочных центров выполнен в виде реверсивных тупиковых конвейеров с переклад5 чиками палет с несинхронного основного конвейера, причем накопители палет для этого сборочного центра установлены над перекладчиком и каждый из них выполнен в виде расположенных с возможностью возвратно-поступательного вертикального пере 0 мещения вертикальных штанг с зацепами палет, закрепленных на нескольких уровнях, и независимым управлением и работой зацепов каждого уровня.

S-S

21

ф1/г.2

18

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЛЕКС СБОРКИ ШАТУННО-ПОРШНЕВОЙ ГРУППЫ | 2013 |

|

RU2548843C2 |

| Конвейер для несинхронной сборки | 1989 |

|

SU1728097A1 |

| Сборочный центр | 1985 |

|

SU1311908A1 |

| Установка для резки и укладки кирпича на сушильные вагонетки | 1987 |

|

SU1505788A1 |

| АВТОМАТ СБОРКИ ФИЛЬТРОВ | 1992 |

|

RU2026791C1 |

| Многоцелевой станок с ЧПУ | 1985 |

|

SU1351739A1 |

| Кассетно-транспортное устройство | 1983 |

|

SU1098868A1 |

| Гибкая производственная система | 1988 |

|

SU1743802A1 |

| СБОРОЧНАЯ ЛИНИЯ | 1991 |

|

RU2028910C1 |

| Сборочная ячейка гибкой сборочной спутниковой линии | 1984 |

|

SU1342694A1 |

Изобретение относится к области автоматизации технологических процессов в приборостроении и машиностроении, преимущественно для гибких автоматизированных производств сборки. Целью изобретения является повышение гибкости и производительности за счет подачи к сборочным центрам палет 8 и 9 различных конструкций с комплектуюшими элементами, сменным инструментом, транспортировки собираемых узлов и изделий различных размеров. Автоматическая сборочная линия содержит роботизированные сборочные центры с рабочими столами 5, имеюшими окна, транспортный конвейер с двумя параллельно размещенными ветвями, проходящими под рабочим столом 5 сборочных центров и участком переменной ширины русла с раздвижными боковинами, накопители 12, 13,-37 расположенные над конвейером, с механизмами вертикального перемещения и удержания полей. 3 з.п. ф-лы, 16 ил. i (Л 57 Л /J J 12 Б, /. /ДЛ/ 52 50 - V 2 4 J 12 Б, 2 ДЛ/ 354 4 . у , 4 - д 9 Д N5 СО со | |С 73

фиг. If

Г-Г

25 21

11

29

W

W

сриг.8

ВадЕ

S5

фиг. 10

ПГТГ1 nU1

J.-L J-.l,7

I П г

7

i

i

.4-4-|--4-44-+-Ь-4-Н

4-4-t-+-cf

-H-f-T

e -f-+-4-i

aj

al

Л

HO

фиг. 12

фиг. 13

ILK iiB

/

fpuz. 1

фиг, 15

ери г.16

Составитель Д. Котов

Техред И. ВересКорректор О. Луговая

Тираж 787Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое пре,априятие, г. Ужгород, ул. Проектная, 4

| Корсаков В | |||

| С., Замятин В | |||

| К | |||

| Сборка и монтаж изделий машиностроения | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| М.: Машиностроение, 1983, с | |||

| Счетная бухгалтерская линейка | 1922 |

|

SU386A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1987-03-30—Публикация

1985-01-04—Подача