Изобретение относится к изготовлению плитных материалов, в частноети древесно-стружечных плит, использye 4ыx в производстве мебели.

Известен способ изготовления древесно-стружечных плит, включающий загрузку пакетов в пресс, плоское прессование, выгрузку плит, обрез- ; ку по формату и выдержку 13.

Известен способ изготовления древесно-стружечных плит, включаюкдай загрузку пакетов в пресс,, плоское прессование, выгрузку плит, обрезку по формату и выдержку С2.

Недостатками известных способов является то, что калибрование плит сопряжено со значительной труж емкостью, большики капитальными затратами, затратами энергоресурсов, низкой производительностью и перерас. ходом сырья и материгшов.

Цель изобретения - повышение проч ности и снижение шероховатости поверхности плит.

Поставленная цель достигается тем, что каждую плиту после выгрузки из пресса обжимают ступенчато путем прокатки между парами обогреваемых валков в количестве более

двух со скоростью прокатки плиты 14 м/мин.

Изобретение иллюстрируется следующими примерами.

Древесно-стружечные плиты изготавливают в соответствии с технологической инструкцией по производству древесно-стружечных плит, утвержденной Министерством ле.сной и .

10

деревообрабатывающей прокхлшленности, при следую11и1х технологических режимах,

Температура

16 Б С

прессования Удельное дав15

25 кг/см ление

Время выдерж0,35 мин/мм ки в прессе готовой пли20ты.

Плотность готовых плит составляет 590-600 кг/м.

Партии исследуе1« 1х древесно-стружечных плит содержат по три группы, каждая из которых скомплектована из

25 пяти плит путем их тщательного подбора по толщине. Древесно-стружечные плиты одноименных групп всех партий одинаковы по толщине.

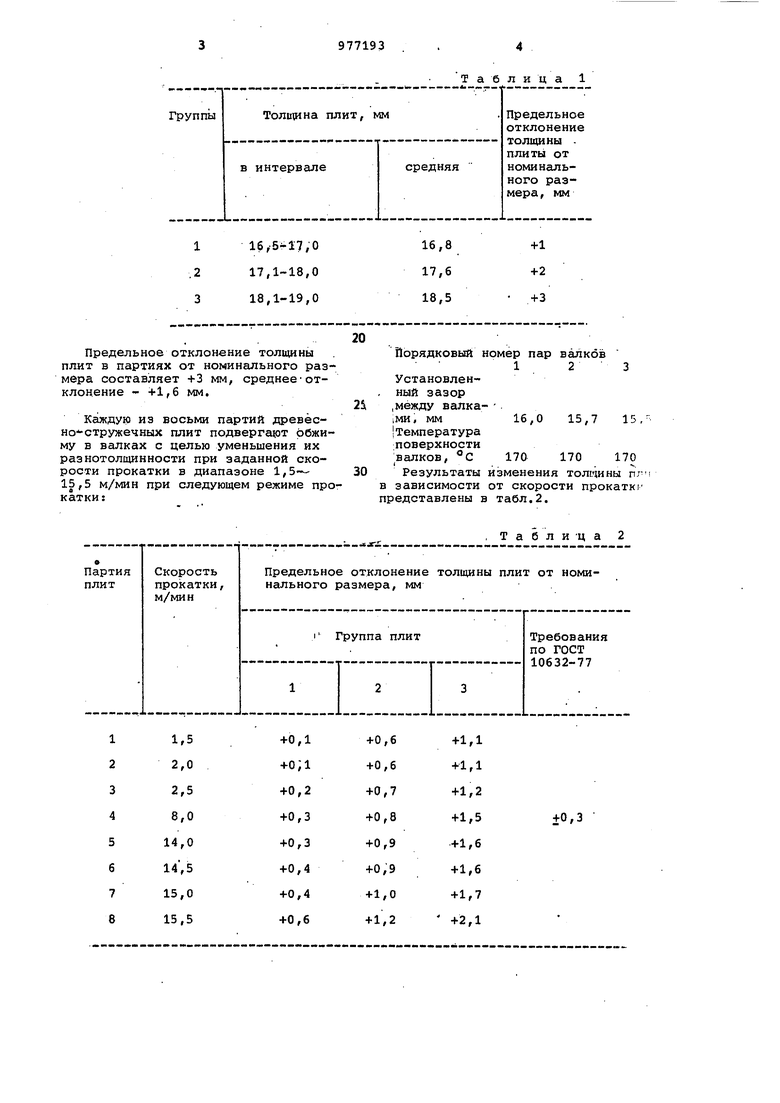

Толщина плит по группгил приведена

30 в табл.1, ,,.

таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прессования древесностружечных плит | 1980 |

|

SU856851A1 |

| Способ изготовления цементно-стружечных плит | 1987 |

|

SU1574571A1 |

| Способ изготовления древесностружечных плит | 2018 |

|

RU2708323C1 |

| Способ производства древесно-волокнистых плит с облагороженной поверхностью | 1991 |

|

SU1831541A3 |

| Способ производства древесностружечных плит | 1991 |

|

SU1765003A1 |

| Способ прессования древесностружечных плит | 1986 |

|

SU1400884A1 |

| Способ изготовления заготовок древесно-стружечных плит | 1990 |

|

SU1743872A1 |

| Автоматическая линия производства древесностружечных плит | 1983 |

|

SU1165579A1 |

| Способ облицовки древесно-стружечных плит пресс-порошками | 1979 |

|

SU869838A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОФИЛЬНЫХ ИЗДЕЛИЙ НА ОСНОВЕ ДРЕВЕСНОГО ШПОНА | 1997 |

|

RU2122942C1 |

Предельное отклонение толщины плит в партиях от номинального размера составляет +3 мм, среднее-отклонение - +1,6 мм.

Каждую из восьми партий древёсно- стружечных плит подвергает обжиму в валках с целью уменьшения их разнотолщинности при заданной скорости прокатки в диапазоне 1,515,5 м/мин при следующем режиме прокатки:

Порядковый номер пар валков

16,0 15,7

15

170

170

170

Результаты изменения толщины пл в зависимости от скорости прокаткг представлены в табл.2.

, Табли-ца 2

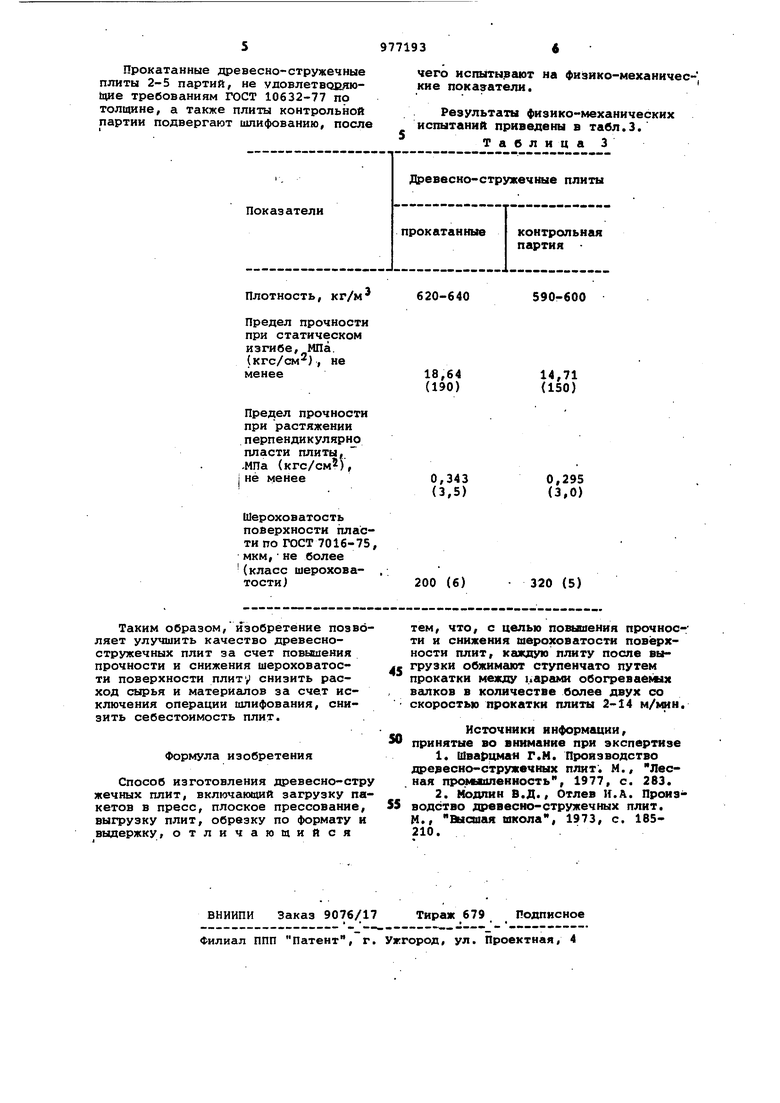

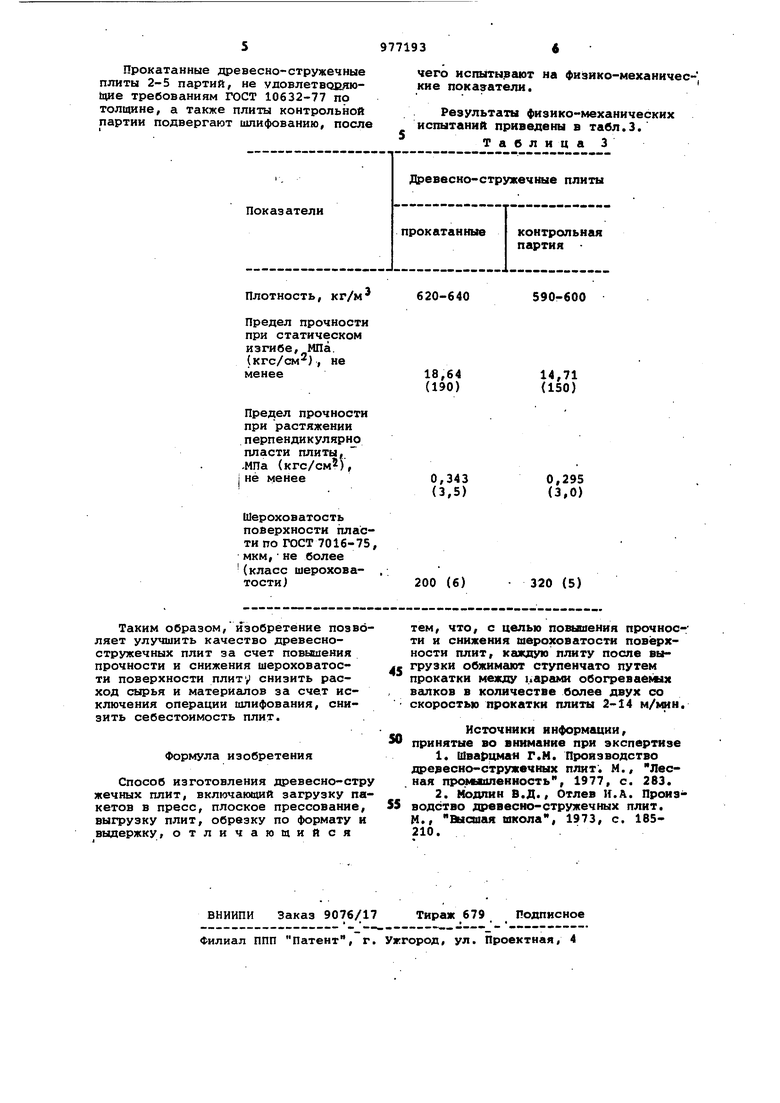

Прокатанные древесно-стружечные плиты 2-5 партий, не уловлетвовдю1цие требованиям ГОСТ 10632-77 по толщине, а также плиты контрольной партии подвергают ишифованию, после

Плотность, кг/м 620-640

Предел прочности при статическом изгибе, МПа. (кгс/см), не менее

Предел прочности при растяжении перпендикулярно пласти плиты, -МПа (кгс/см2), I не менее

Шероховатость поверхности пласти по ГОСТ 7016-75, мкм,не более (класс шерохова- . тости)

Таким образом, изобретение позволяет улучшить качество древесностружечных плит за счет повышения прочности и снижения шероховатости поверхности плиту снизить расход сырья и материалов за счет исключения операции шлифования, снизить себестоимость плит.

Формула изобретения

Способ изготовления древесно-стру жечных плит, включающий загрузку пакетов в пресс, плоское прессование, выгрузку плит, обрезку по формату и выдержку, отличающийся

чего испытывают на физико-механические показатели.

Результаты физико-механических испытаний приведены в табл.3.

Таблиц а 3

590-600

18,64

14,71 (190) (150)

0,343

0,295 (3,0) (3,5)

320 (5)

тем, что, с целью повышения прочиости и сиижения шероховатости поверхности плит, каждую плиту после выгрузки обжимгиот ступенчато путем прокатки между ьарами обогрев абшх валков в количестве более двух со скоростью прокатки плиты 2-14 м/мин.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-11-30—Публикация

1980-08-14—Подача