Изобретение относится к промышленному транспорту, а именно к автоматизированным транспортно-накопительным системам промышленных предприятий, и может быть использовано в различных отраслях народного хозяйства для гибких производственных систем (ГПС) с целью объединения в крупный производственный комп- TieKC отдельных самостоятельных гибких модулей.

Цель изобретения - снижение габаритов и повышение производительности.

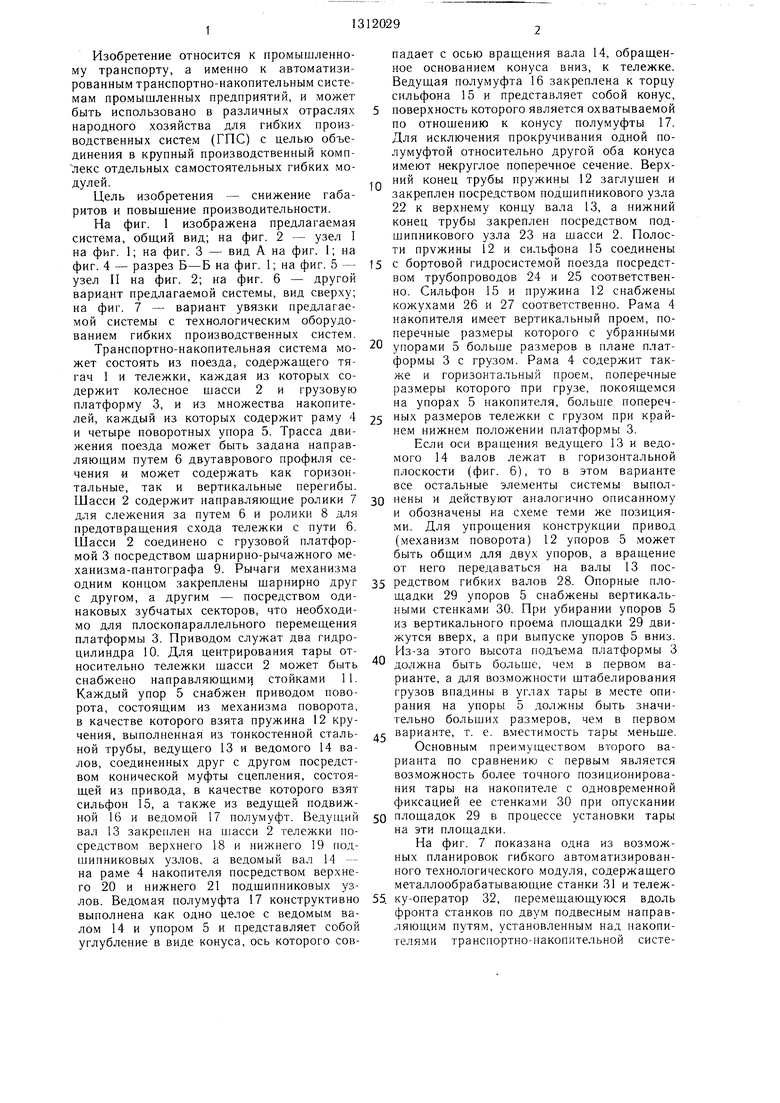

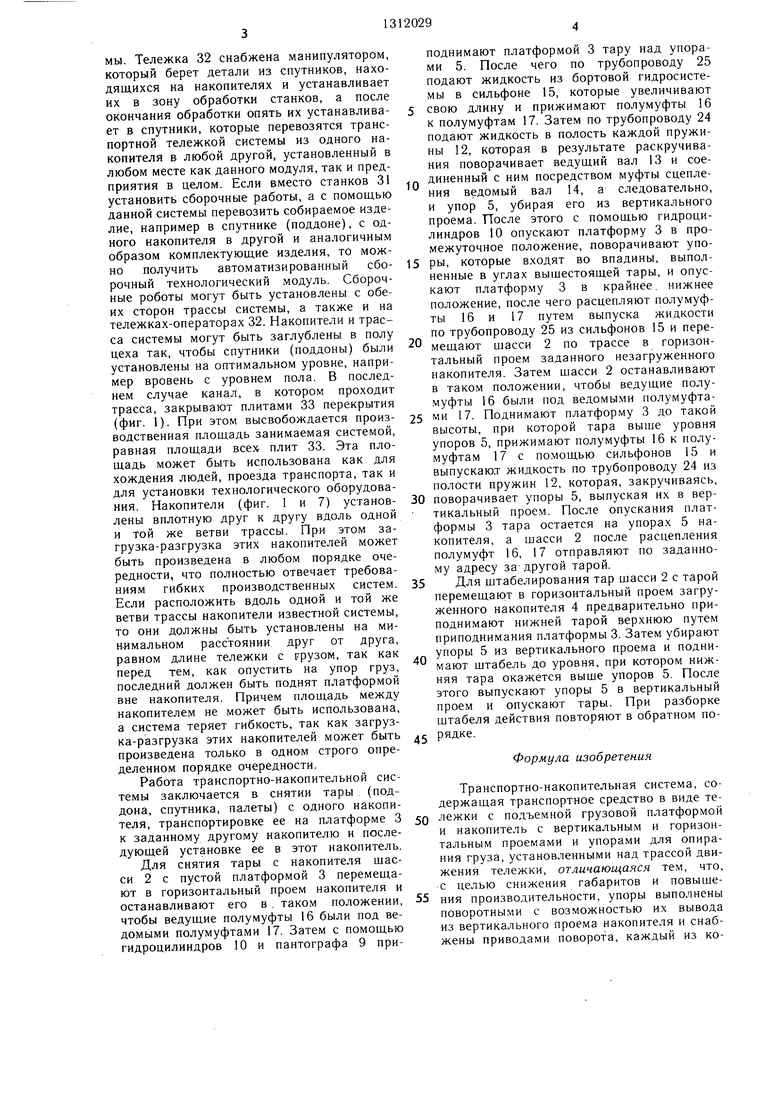

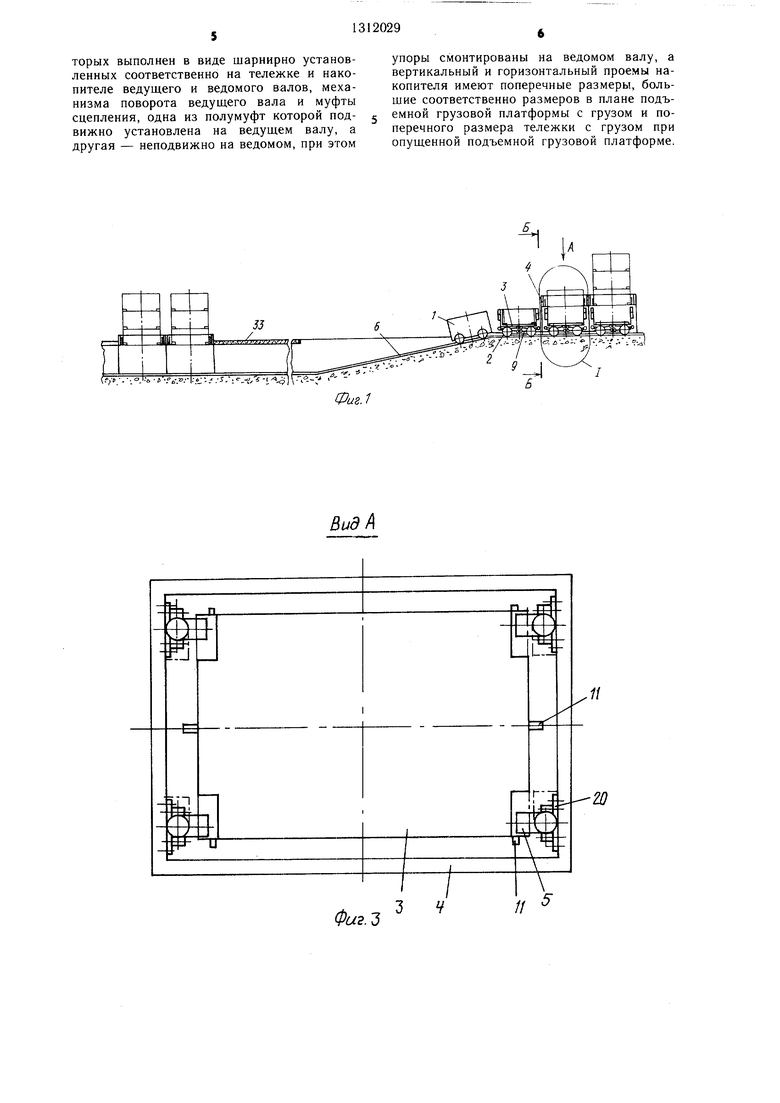

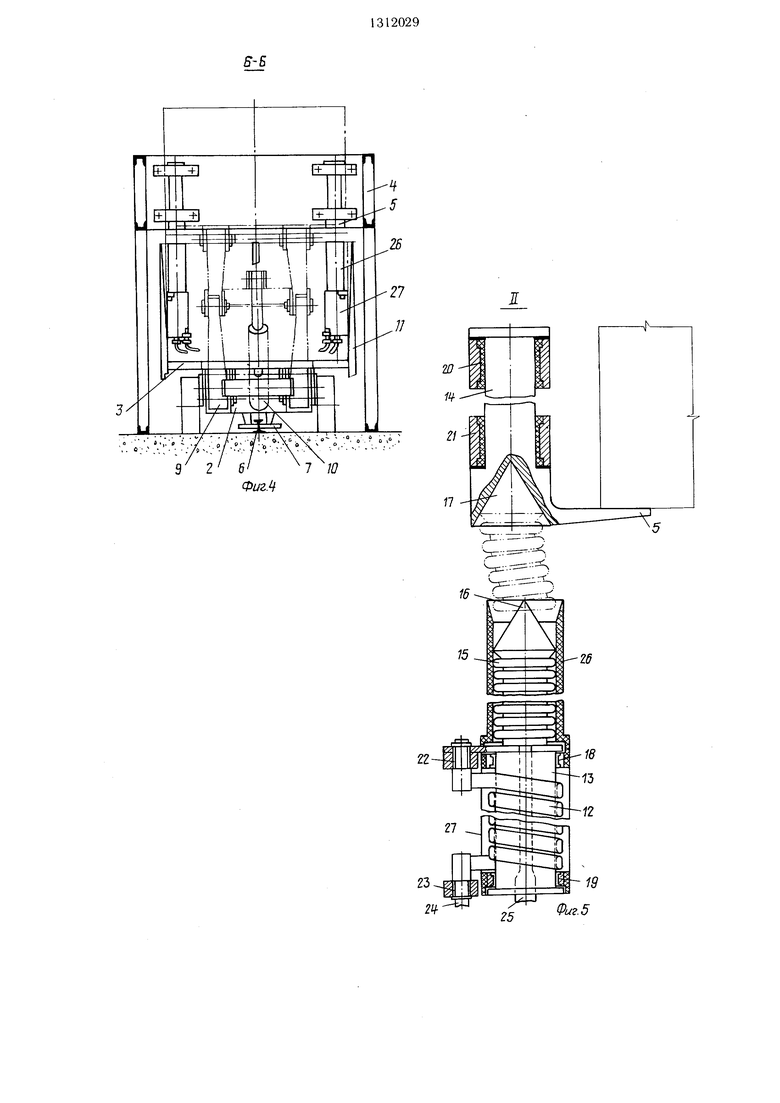

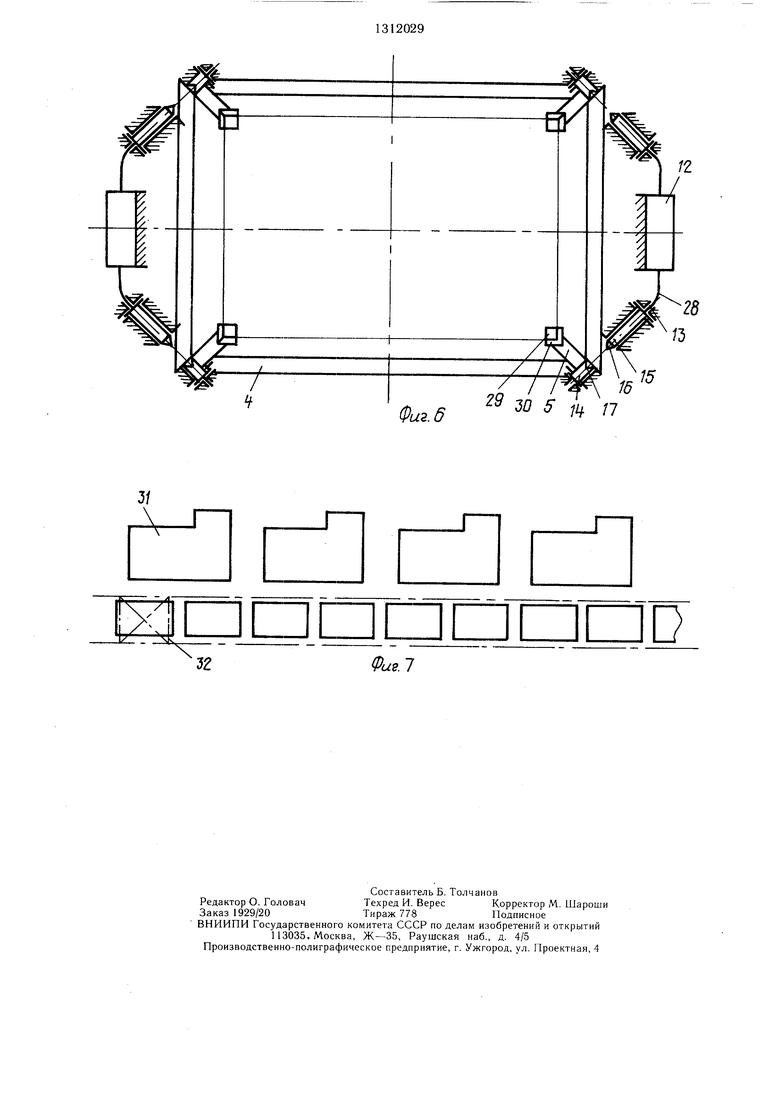

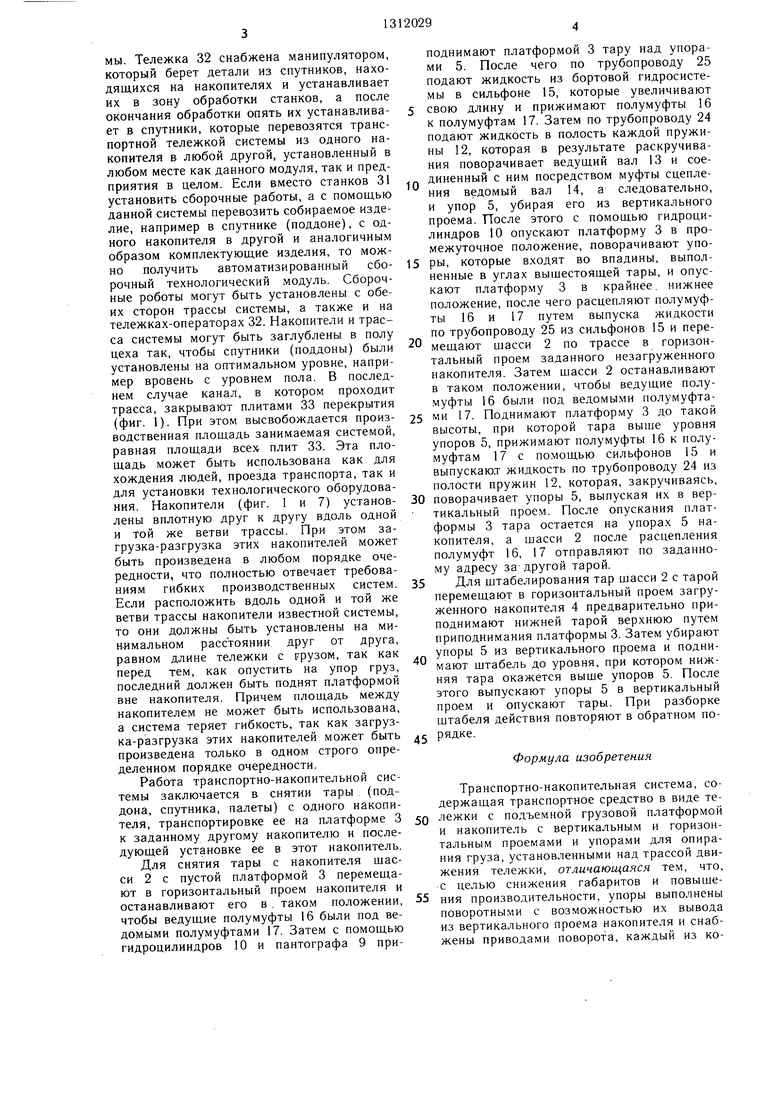

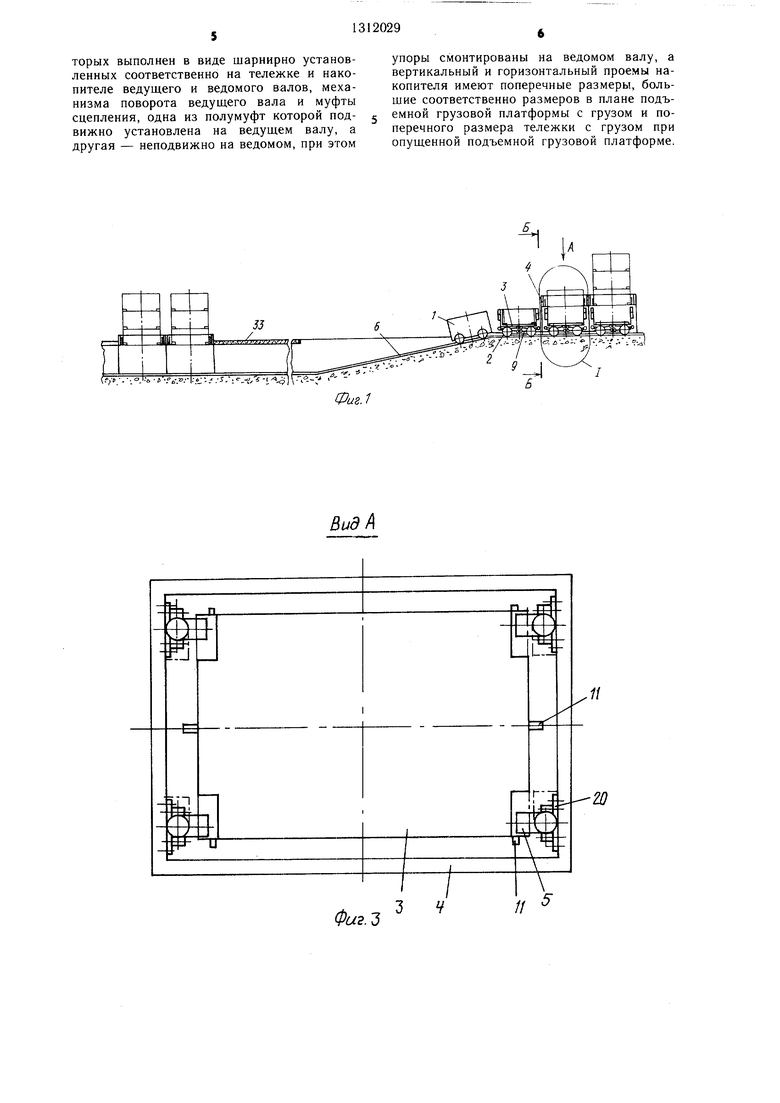

На фиг. 1 изображена предлагаемая система, обш,ий вид; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - вид А на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 1; на фиг. 5 - узел II на фиг. 2; на фиг. 6 - другой вариант предлагаемой системы, вид сверху; на фиг. 7 - вариант увязки предлагаемой системы с технологическим оборудованием гибких производственных систем.

Транспортно-накопительная система может состоять из поезда, содержаш,его тягач 1 и тележки, каждая из которых содержит колесное шасси 2 и грузовую платформу 3, и из множества накопителей, каждый из которых содержит раму 4 и четыре поворотных упора 5. Трасса движения поезда может быть задана направ- ляюшим путем 6 двутаврового профиля сечения и может содержать как горизонтальные, так и вертикальные перегибы. Шасси 2 содержит направляюш,ие ролики 7 для слежения за путем 6 и ролики 8 для предотвраш,ения схода тележки с пути 6. Шасси 2 соединено с грузовой платформой 3 посредством шарнирно-рычажного механизма-пантографа 9. Рычаги механизма одним концом закреплены шарнирно друг с другом, а другим - посредством одинаковых зубчатых секторов, что необходимо для плоскопараллельного перемещения платформы 3. Приводом служат два гидроцилиндра 10. Для центрирования тары относительно тележки шасси 2 может быть снабжено направляющими стойками 11. Каждый упор 5 снабжен приводом поворота, состоящим из механизма поворота, в качестве которого взята пружина 12 кручения, выполненная из тонкостенной стальной трубы, ведущего 13 и ведомого 14 валов, соединенных друг с другом посредством конической муфты сцепления, состоящей из привода, в качестве которого взят сильфон 15, а также из ведущей подвижной 16 и ведомой 17 полумуфт. Ведущий вал 13 закреплен на шасси 2 тележки посредством верхнего 18 и нижнего 19 подшипниковых узлов, а ведомый вал 14 - на раме 4 накопителя посредством верхнего 20 и нижнего 21 подшипниковых узлов. Ведомая полумуфта 17 конструктивно выполнена как одно целое с ведомым валом 14 и упором 5 и представляет собой углубление в виде конуса, ось которого совпадает с осью вращения вала 14, обращенное основанием конуса вниз, к тележке. Ведущая полумуфта 16 закреплена к торцу сильфона 15 и представляет собой конус,

поверхность которого является охватываемой по отношению к конусу полумуфты 17. Для исключения прокручивания одной полумуфтой относительно другой оба конуса имеют некруглое поперечное сечение. Верх„ НИИ конец трубы пружины 12 заглущен и закреплен посредством подщипникового узла 22 к верхнему концу вала 13, а нижний конец трубы закреплен посредством подшипникового узла 23 на шасси 2. Полости пружины 12 и сильфона 15 соединены

5 с бортовой гидросистемой поезда посредством трубопроводов 24 и 25 соответственно. Сильфон 15 и пружина 12 снабжены кожухами 26 и 27 соответственно. Рама 4 накопителя имеет вертикальный проем, поперечные размеры которого с убранными

0 упорами 5 больше размеров в плане платформы 3 с грузом. Рама 4 содержит также и горизонтальный проем, поперечные размеры которого при грузе, покоящемся на упорах 5 накопителя, больше попереч5 ных размеров тележки с грузом при крайнем нижнем положении платформы 3.

Если оси вращения ведущего 13 и ведомого 14 валов лежат в горизонтальной плоскости (фиг. 6), то в этом варианте все остальные элементы системы выпол0 йены и действуют аналогично описанно.му и обозначены на схеме теми же позициями. Для упрощения конструкции привод (механизм поворота) 12 упоров 5 может быть общим для двух упоров, а вращение от него передаваться на валы 13 пос5 редством гибких валов 28. Опорные площадки 29 упоров 5 снабжены вертикальными стенками 30. При убирании упоров 5 из вертикального проема площадки 29 движутся вверх, а при выпуске упоров 5 вниз. Из-за этого высота подъе.ма платформы 3 должна быть больше, чем в первом варианте, а для возможности штабелирования грузов впадины в углах тары в месте опи- рания на упоры 5 должны быть значительно больших размеров, чем в перво.м

2 варианте, т. е. вместимость тары .меньше. Основным преимуществом второго варианта по сравнению с первым является возможность более точного позиционирования тары на накопителе с одновременной фиксацией ее стенками 30 при опускании

0 площадок 29 в процессе установки тары на эти площадки.

На фиг. 7 показана одна из возможных планировок гибкого автоматизированного технологического модуля, содержащего металлообрабатывающие станки 31 и тележ5. ку-оператор 32, перемещающуюся вдоль фронта станков по двум подвесным направляющим путям, установленным над накопителями транспортно-накопительной систе0

мы. Тележка 32 снабжена манипулятором, который берет детали из спутников, находящихся на накопителях и устанавливает их в зону обработки станков, а после окончания обработки опять их устанавливает в спутники, которые перевозятся транспортной тележкой системы из одного накопителя в любой другой, установленный в любом месте как данного модуля, так и предприятия в целом. Если вместо станков 31 установить сборочные работы, а с помощью данной системы перевозить собираемое изделие, например в спутнике (поддоне), с одного накопителя в другой и аналогичным образом комплектующие изделия, то можно получить автоматизированный сборочный технологический модуль. Сборочные роботы могут быть установлены с обеих сторон трассы системы, а также и на тележках-операторах 32. Накопители и трасса системы могут быть заглублены в полу цеха так, чтобы спутники (поддоны) были установлены на оптимальном уровне, например вровень с уровнем пола. В последнем случае канал, в котором проходит трасса, закрывают плитами 33 перекрытия (фиг. I). При этом высвобождается производственная площадь занимаемая системой, равная площади всех плит 33. Эта площадь может быть использована как для хождения людей, проезда транспорта, так и для установки технологического оборудования. Накопители (фиг. 1 и 7) установлены вплотную друг к другу вдоль одной и той же ветви трассы. При этом загрузка-разгрузка этих накопителей может быть произведена в любом порядке очередности, что полностью отвечает требованиям гибких производственных систем. Если расположить вдоль одной и той же ветви трассы накопители известной системы, то они должны быть установлены на минимальном расстоянии друг от друга, равном длине тележки с грузом, так как перед тем, как опустить на упор груз, последний должен быть поднят платформой вне накопителя. Причем площадь между накопителем не может быть использована, а система теряет гибкость, так как загрузка-разгрузка этих накопителей может быть произведена только в одном строго определенном порядке очередности.

Работа транспортно-накопительной системы заключается в снятии тары (поддона, спутника, палеты) с одного накопителя, транспортировке ее на платформе 3 к заданному другому накопителю и последующей установке ее в этот накопитель.

Для снятия тары с накопителя шасси 2 с пустой платформой 3 перемещают в горизонтальный проем накопителя и останавливают его в . таком положении, чтобы ведущие полумуфты 16 были под ведомыми полумуфтами 17. Затем с помощью гидроцилиндров 10 и пантографа 9 приподнимают платформой 3 тару над упорами 5. После чего по трубопроводу 25 подают жидкость из бортовой гидросистемы в сильфоне 15, которые увеличивают

5 свою длину и прижимают полумуфты 16 к полумуфтам 17. Затем по трубопроводу 24 подают жидкость в полость каждой пружины 12, которая в результате раскручивания поворачивает ведущий вал 13 и сое,,- диненный с ним посредством муфты сцепления ведомый вал 14, а следовательно, и упор 5, убирая его из вертикального проема. После этого с помощью гидроцилиндров 10 опускают платформу 3 в промежуточное положение, поворачивают упо5 ры, которые входят во впадины, выполненные в углах вышестоящей тары, и опускают платформу 3 в крайнее, нижнее положение, после чего расцепляют полу муфты 16 и 17 путем выпуска жидкости по трубопроводу 25 из сильфонов 15 и пере мещают щасси 2 по трассе в горизонтальный проем заданного незагруженного накопителя. Затем щасси 2 останавливают в таком положении, чтобы ведущие полумуфты 16 были под ведомыми полумуфта5 ми 17. Поднимают платформу 3 до такой высоты, при которой тара выше уровня упоров 5, прижимают полумуфты 16 к полумуфтам 17 с помощью сильфонов 15 и выпускают жидкость по трубопроводу 24 из полости пружин 12, которая, закручиваясь,

0 поворачивает упоры 5, выпуская их в вертикальный проем. После опускания платформы 3 тара остается на упорах 5 накопителя, а шасси 2 после расцепления полумуфт 16, 17 отправляют по заданному адресу за-другой тарой.

5 Для штабелирования тар шасси 2 с тарой перемещаЮ Т в горизонтальный проем загруженного накопителя 4 предварительно приподнимают нижней тарой верхнюю путем приподнимания платформы 3. Затем убирают упоры 5 из вертикального проема и поднимают штабель до уровня, при котором нижняя тара окажется выше упоров 5. После этого выпускают упоры 5 в вертикальный проем и опускают тары. При разборке штабеля действия повторяют в обратном по5 рядке.

Формула изобретения

Транспортно-накопительная система, содержащая транспортное средство в виде те0 лежки с подъемной грузовой платформой и накопитель с вертикальным и горизонтальным проемами и упорами для опира- ния груза, установ.ченными над трассой движения тележки, отличающаяся тем, что, с целью снижения габаритов и повыше5 ния производительности, упоры выполнены поворотными с возможностью их вывода из вертикального проема накопителя и снабжены приводами поворота, каждый из ко0

торых выполнен в виде шарнирно установленных соответственно на тележке и накопителе ведущего и ведомого валов, механизма поворота ведущего вала и муфты сцепления, одна из полумуфт которой подвижно установлена на ведущем валу, а другая - неподвижно на ведомом, при этом

упоры смонтированы на ведомом валу, а вертикальный и горизонтальный проемы накопителя имеют поперечные размеры, боль- щие соответственно размеров в плане подъ- емной грузовой платформы с грузом и поперечного размера тележки с грузом при опущенной подъемной грузовой платформе.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕРЕГРУЖАТЕЛЬ ТАРНО-ШТУЧНЫХ ГРУЗОВ | 2000 |

|

RU2203213C2 |

| Межоперационный конвейер для транспортирования изделий между позициями обработки | 1990 |

|

SU1819843A1 |

| Гибкая производственная система | 1989 |

|

SU1672704A1 |

| Транспортно-накопительная система | 1984 |

|

SU1222502A1 |

| ТРАНСПОРТНАЯ СИСТЕМА | 2002 |

|

RU2226473C2 |

| ШАССИ МОБИЛЬНОГО ТРАНСПОРТНОГО ОБОРУДОВАНИЯ | 2004 |

|

RU2291811C2 |

| Многофункциональная малогабаритная машина повышенной проходимости "Машина Карасева" | 2024 |

|

RU2839666C1 |

| СУДОВОЙ ПОДЪЕМНИК | 2012 |

|

RU2497743C1 |

| Накопитель-перегрузчик | 1989 |

|

SU1731587A1 |

| ТРАНСПОРТНОЕ СРЕДСТВО | 2013 |

|

RU2536613C2 |

Изобретение относится к промышленному транспорту и позволяет снизить габариты и повысить производительность системы. Она включает транспортное средство в виде тележки с шасси 2 и с подъемной грузовой платформой 3 и накопитель с вертикальным и горизонтальным проемами и упорами для опирания груза, установленными над трассой движения тележки. Упоры 5 выполнены поворотными с возможностью их вывода из вертикального проема накопителя и имеют приводы их поворота. Каждый из приводов выполнен в виде шарнирно установленных на тележке и накопителе ведушего и ведомого валов, механизма поворота ведуш,его вала и муфты сцепления.. Одна из полумуфт муфты подвижно установлена на ведушем валу, а Другая - неподвижно на ведомом. Причем упоры 5 смонтированы на ведомом валу. Вертикальный и горизонтальный проемы накопителя имеют поперечные размеры, большие соответственно размеров в плане платформы 3 с грузом и поперечного размера тележки с грузом при опущенной платформе 3. Работа системы заключается в снятии тары с одного накопителя, транспортировке ее на платформе 3 к заданному другому накопителю и последующей установке ее в этот накопитель. 7 ил. i (Л С со N3 О ГО со

Г Л - -.°Выд

Фиг.:5

3 Ч

19

Фиг. 5

72

/ / /,

Фм.д

/ I / 16

ЪО 5 //f /7

3/

| Промышленный транспорт, 1981, № 8, с | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Белянин П | |||

| Н | |||

| Гибкие производственные комплексы | |||

| -М.: Машиностроение, 1984, с | |||

| Капельная масленка с постоянным уровнем масла | 0 |

|

SU80A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1987-05-23—Публикация

1985-08-27—Подача