1

Изобретение относится к химической технологии и энергетике, конкретно к способу получения синтетического газа и активированного угля, и может быть использовано при получении синтетического газа и попутно мелкозернистого углеродного адсорбента при газификации мелкозернистого топлива.

Цель изобретения - повышение адсорбционной способности износа топлива.

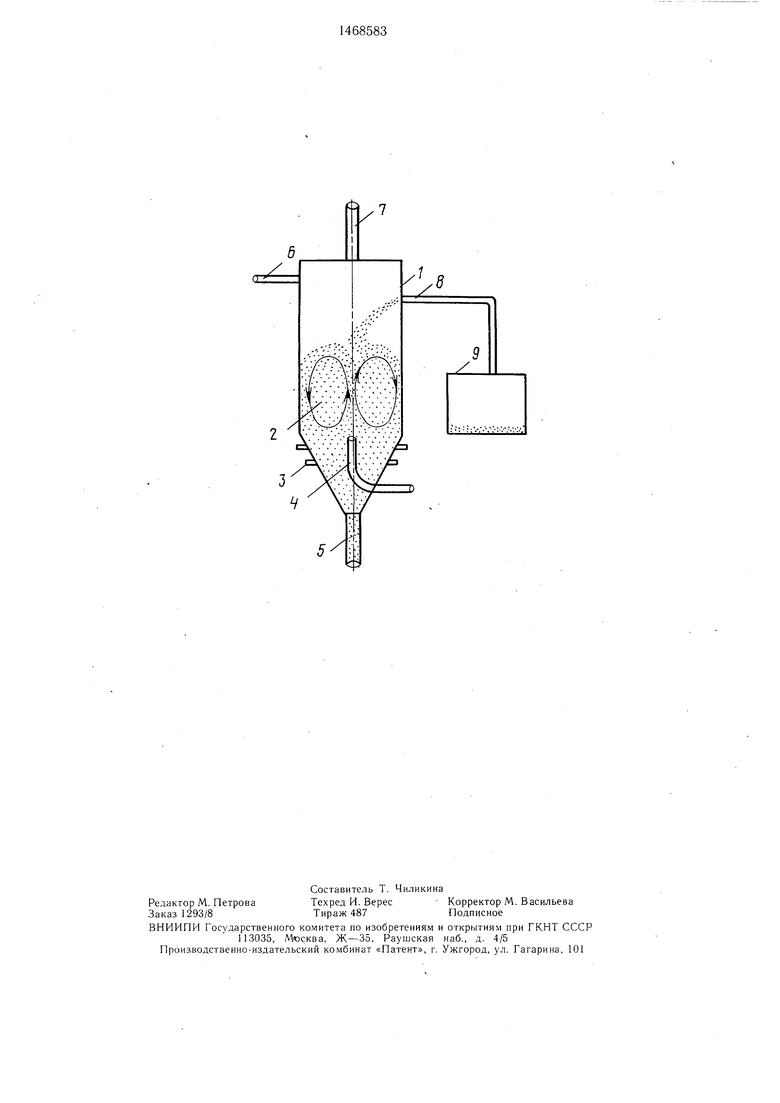

На чертеже изображен газогенератор, в котором проводят процесс газификации мелкозернистого топлива.

Газогенератор содержит теплоизолируемый корпус 1, слой мелкозернистого-топлива (угля) 2, фурмы 3, патрубок 4 ввода паровоздушного дутья, патрубок 5 вывода золы, патрубок 6 ввода мелкозернистого угля, патрубок 7 вывода синтетического газа, патрубок 8 вывода уноса и емкость 9 сбора уноса (активированного угля).

Способ газификации осуществляют следующим образом.

Через патрубок 6 ввода мелкозернистого топлива в корпус 1 газогенератора засыпают мелкозернистый уголь фракционного состава О-10 мм. Высоту засыпки обычно берут равной диаметру газогенератора. Затем через патрубок 4 ввода паровоздущного дутья и фурмы 3 подают горячий воздух с те.м- пературой 300-350°С. Расход воздуха поддерживают таким, чтобы засыпаемый уголь находился в состоянии минимального псевдс- ожижения.

После того, как произойдет самовоспламенение топлива, температура его резко воз- растает. В этот момент через патрубок 4 ввода паровоздушного дутья и фурмы 3 подают паровоздушную смесь. Снизу через фурмы 3 паровоздушную смесь вводят в количестве 0.04--0,08 кг пара и 1,4-1,9 кг воздуха на кг топлива, а В1,ппе подачи этой

4

О) 00 Сд 00 САЭ

паровоздушной смеси через патрубок 4 дополнительно вводят паровоздушную смесь из расчета обшего ее количества, равного 0,4-0,8 кг пара и 2,0-3,5 кг воздуха. Причем расход дутья, отнесенный к поперечному сечению газогенератора, должен быть не менее скорости минимального псевдоожижения фракционного состава твердого топлива. Процесс газификации можно осушест- влять при статическом давлении в газогенераторе до 4,5-5,0 МПа. Температуру снизу в области введения паровоздушной смеси устанавливают в пределах 1100- 1300°С, а выше (в области дополнительного введения паровоздушной смеси) - 900- 1050°С. Высота ввода дополнительной смеси принципиального значения не имеет. Качество синтетического газа и уноса, обладаю- шего адсорбционной способностью, практически не меняется. В газогенераторе при

Тетическим газом или, попадая в зону дожигания, агломерируют. Агломерат снижает свою пористость в результате плавления частиц и увеличивает свой объем и удельный вес. В агломерате обычно содержится не более 2-3% углерода. Такие частицы опускаются вниз и выводятся из газогенератора в виде залы. Частицы топлива диаметром выше 3,0 мм, попадая в зону дожигания, раз- .мягчаются, теряют углерод, увеличивают свой удельный вес и, опускаясь вниз, удаляются из газогенератора. Объясняется это тем что крупные частицы менее подвижны и поэтому нри попадании в зону дожигания, где повышенная температура, находятся там 15 более длительное время.

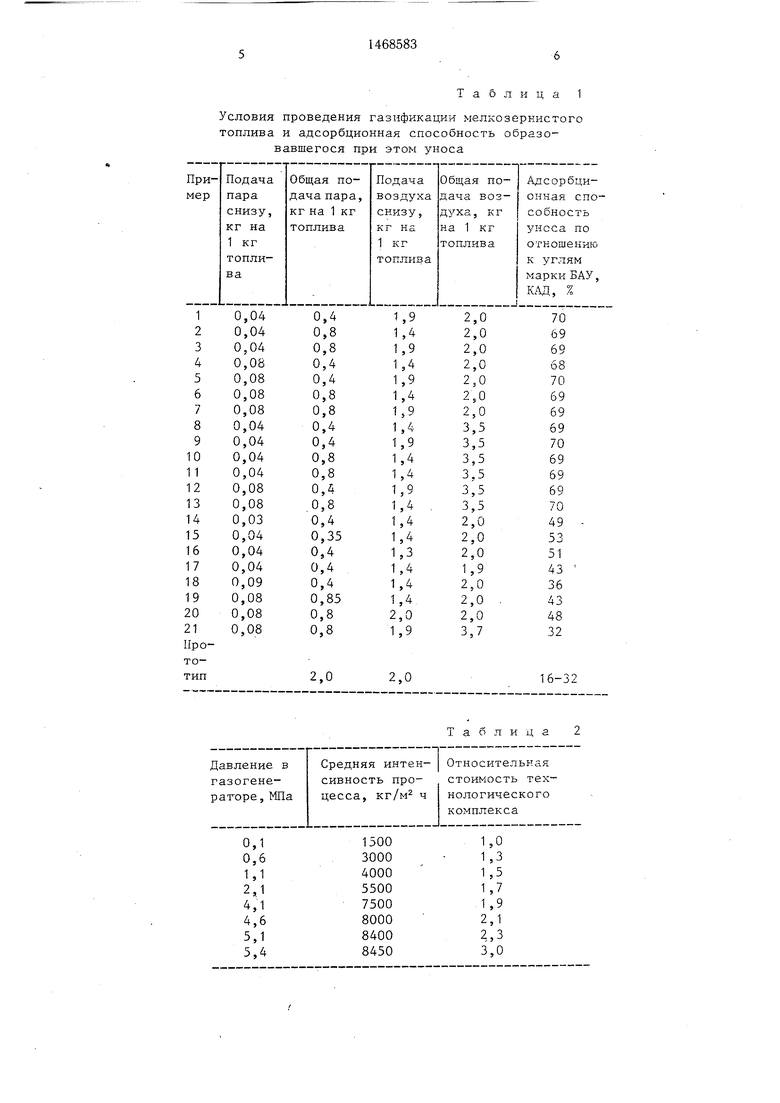

Интенсивность процесса газификации, например, бурого угля в кипящем слое под давлением при степени расширения Л 1,5

10

такой раздельной подаче паровоздушной сме- 20 отражена в табл. 2. Там же показано возси образуются две зоны: снизу - зона дожигания, выше - реакционная зона (на чертеже реакционная зона условно обозначена кольцевыми линиями, а зона дожигания находится ниже, там, где расположены фурмы 3). Отличие зоны дожигания от реакционной зоны заключается в том, что в зС(не дожигания коэффициент ср избытка ваздуха, выше, чем в реакционной зоне, поэтому в этой зоне происходит практически полное извлечение углерода из топлива, т.е. происходит горение. Коэффициент избытка воздуха в этой зоне близок или равен 1. Поступающий в эту зону пар охлаждает частицы. От этих частиц часть тепловой энергии передается пару, который в дальнейшем участвует в процессе газификации).

В данной установке проводят газификацию мелкозернистого угля Кузнецкого месторождения. Уголь марки СС имеет следую- ший состав, о/о: А 13, S 0,28; С 71,3; Н 3,32; О + N 1,82; W 10,28. В результате газификации по предлагаемому способу с подачей снизу паровоздушной смеси в количестве {),06 кг пара и 1,65 кг воздуха на 1 кг топлива, а выше подачи этой паровоздушной смеси с подачей паровоздушной смерастание стоимости технологического комплекса газификации в зависи.мости от статического давления в реакционном объеме газогенератора.

25

Как видно из табл. 2, при повышении давления в реакционной зоне газогенератора выше 5,1 МПа средняя интенсивность процесса зоне газогенератора- выше 5,1 МПа средняя интенсивность процесса газифика30 ции изменяется незначительно, а стоимость технологического комплекса резко возрастает.

Как видно из приведенных в табл. 1 данных, предлагаемый способ позволяет увеличить в 2-4 раза адсорбционную способность

35 получившегося при газификации мелкозернистого топлива vHoca.

40

Формула изобретения

1. Способ газификации мелкозернистого топлива в газогенераторе кипяшего слоя, включающий его подачу в верхнюю часть газогенератора и введение снизу паровоздушной смеси с ВЫВ1-ДОМ из верхней части газогенератора низкокалорийного газа и часси в количестве 0,6 кг пара и 2,75 кг воз- 45 тиц уноса топлива, отличающийся тем, что.

духа на 1 кг топлива получают синтетический газ следующего состава, %: Н 17; СО 15; СН 1,5; О 0,7; СО 12; N 53,8, а в уносе - фильтрованный порошок в смеси с активированным углем, адсорбционная способность которого по отношению к адсорбционной способности промышленных активированных углей марки БАУ (ГОСТ 6217-74) и КАД (ТУ6-16-1917-74) составляет .

50

с целью повыще.гия адсорбционной способности частиц уноса топлива, снизу паровоздушную смесь подают в количестве 0,04- 0,08 кг пара и 1,4-1,9 кг воздуха на 1 кг топлива, а выше подачи этой смеси дополнительно подают паровоздушную смесь из расчета общего ее количества, равного 0,4- 0,8 кг пара и 2,0-3,5 кг воздуха на 1 кг топлива.

2. Способ по п. 1, отличающийся тем, что.

Другие примеры получения отражены в 55 - целью повышения интенсивности процесса

табл. 1. Частицы топлива диаметром менее, 1,0 мм истираются и уносятся вместе с сингр фикации, процесс ведут при статическом давлении в газогенераторе до 5,1 МПа.

Тетическим газом или, попадая в зону дожигания, агломерируют. Агломерат снижает свою пористость в результате плавления частиц и увеличивает свой объем и удельный вес. В агломерате обычно содержится не более 2-3% углерода. Такие частицы опускаются вниз и выводятся из газогенератора в виде залы. Частицы топлива диаметром выше 3,0 мм, попадая в зону дожигания, раз- .мягчаются, теряют углерод, увеличивают свой удельный вес и, опускаясь вниз, удаляются из газогенератора. Объясняется это тем что крупные частицы менее подвижны и поэтому нри попадании в зону дожигания, где повышенная температура, находятся там 5 более длительное время.

Интенсивность процесса газификации, например, бурого угля в кипящем слое под давлением при степени расширения Л 1,5

0

растание стоимости технологического комплекса газификации в зависи.мости от статического давления в реакционном объеме газогенератора.

25

Как видно из табл. 2, при повышении давления в реакционной зоне газогенератора выше 5,1 МПа средняя интенсивность процесса зоне газогенератора- выше 5,1 МПа средняя интенсивность процесса газифика30 ции изменяется незначительно, а стоимость технологического комплекса резко возрастает.

Как видно из приведенных в табл. 1 данных, предлагаемый способ позволяет увеличить в 2-4 раза адсорбционную способность

35 получившегося при газификации мелкозернистого топлива vHoca.

40

Формула изобретения

1. Способ газификации мелкозернистого топлива в газогенераторе кипяшего слоя, включающий его подачу в верхнюю часть газогенератора и введение снизу паровоздушной смеси с ВЫВ1-ДОМ из верхней части газогенератора низкокалорийного газа и час45 тиц уноса топлива, отличающийся тем, что.

0

с целью повыще.гия адсорбционной способности частиц уноса топлива, снизу паровоздушную смесь подают в количестве 0,04- 0,08 кг пара и 1,4-1,9 кг воздуха на 1 кг топлива, а выше подачи этой смеси дополнительно подают паровоздушную смесь из расчета общего ее количества, равного 0,4- 0,8 кг пара и 2,0-3,5 кг воздуха на 1 кг топлива.

2. Способ по п. 1, отличающийся тем, что.

гр фикации, процесс ведут при статическом давлении в газогенераторе до 5,1 МПа.

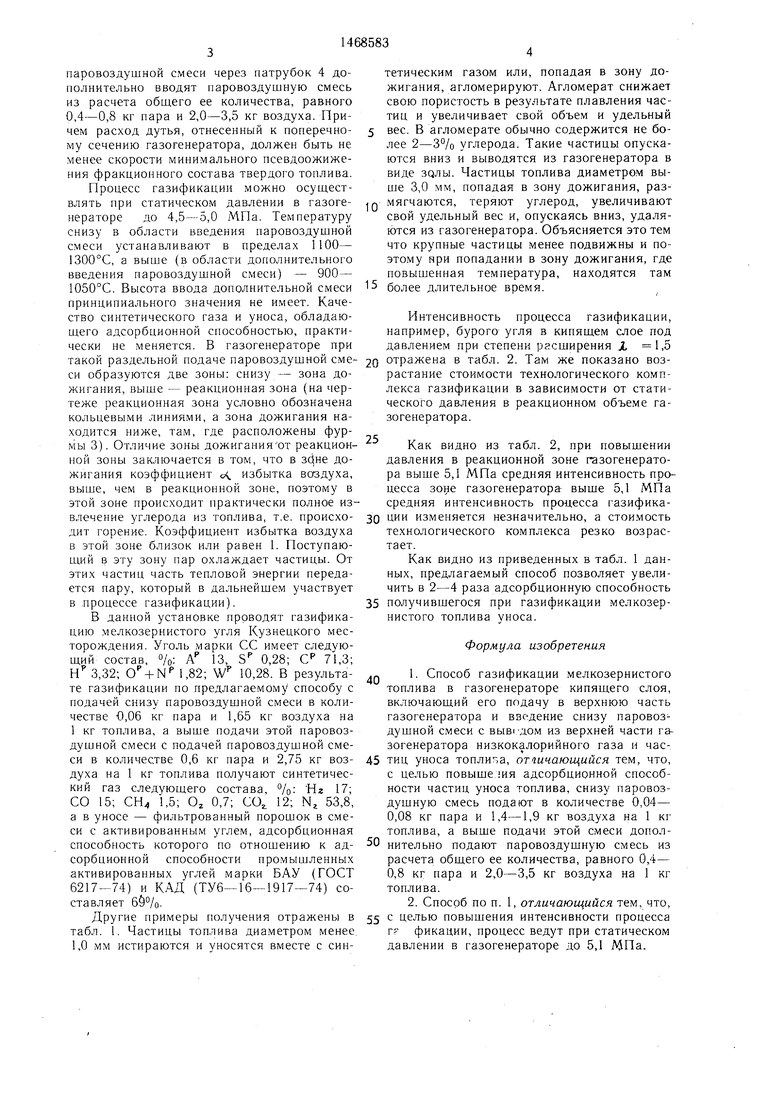

Таблица 1

Условия проведения газификации мелкозернистого топлива и адсорбционная способность образовавшегося при этом уноса

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ газификации топлива и газогенератор для его осуществления | 1985 |

|

SU1312075A1 |

| ГАЗОГЕНЕРАТОР ДЛЯ ГАЗИФИКАЦИИ МЕЛКОЗЕРНИСТОГО ТОПЛИВА В КИПЯЩЕМ СЛОЕ | 1947 |

|

SU80550A1 |

| СПОСОБ СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА | 1993 |

|

RU2044954C1 |

| Производственный комплекс для утилизации твердых бытовых отходов | 2021 |

|

RU2772396C1 |

| Газогенератор для газификации твердого топлива в псевдоожиженном слое | 1990 |

|

SU1806173A3 |

| СПОСОБ И УСТРОЙСТВО ТЕРМОХИМИЧЕСКОЙ УТИЛИЗАЦИИ ГОРЮЧИХ ОТХОДОВ В ВЕРТИКАЛЬНОЙ ДВУХШАХТНОЙ ПЕЧИ ОБЖИГА КАРБОНАТНЫХ МАТЕРИАЛОВ | 2023 |

|

RU2815308C1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2668447C1 |

| Способ получения синтез-газа из твердых и жидких углеводородов и газогенератор обращенного процесса газификации для его осуществления | 2024 |

|

RU2824235C1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2663144C1 |

| СПОСОБ ТЕРМИЧЕСКОГО ОБОГОЩЕНИЯ УГЛЯ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2012 |

|

RU2518624C2 |

Изобретение относится к химической технологии и энергетике, конкретно к гази-. фикации. мелкозернистого топлива, и позволяет в 2-4 раза увеличить адсорбционную способность уноса топлива, образующегося в качестве побочного продукта при газификации. Сущность способа заключается в проведении газификации мелкозернистого топлива в газогенераторе кипящего слоя путем его подачи в верхнюю часть газогенератора и введения в нижнюю часть паровоздушной смеси. Паровоздушную смесь подают в два приема: снизу и дополнительно выше подачи этой смеси в суммарном количестве 0,4-0,8 кг пара и 2,0-3,5 кг воздуха на 1 кг топлива, причем снизу подают смесь, содержащую 0,04-0,08 кг пара и 1,4-1,9 кг воздуха. Из верхней части газогенератора выводят низкокалорийный газ и частицы уноса топлива. Для повышение интенсивности процесса газификации процесс можно проводить при статическом давлении в газогенераторе до 5,1 МПа. 1 з.п. ф-лы, 2 табл., I ил. с (Л

0,1 0,6

1,1

2,1

4,1 4,6

5,4

Таблица

1,0 1,3 1,5 1,7 1,9

2,1 2,3 3,0

| Альтшулер В | |||

| С | |||

| Новые процессы газификации твердого топлива | |||

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Способ получения камфоры | 1921 |

|

SU119A1 |

| Купи Д., Левеншпиль О | |||

| Иромышленное псевдоожижение | |||

| М.: Химия, 1978, с | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1989-03-30—Публикация

1987-03-20—Подача