Изобретение относится к электрофизическим и электрохимическим методам обработки и, в частности, к электро- эрозионно-химической обработке торцовых плоских поверхностей.

Целью изобретения является повышение производительности процесса.

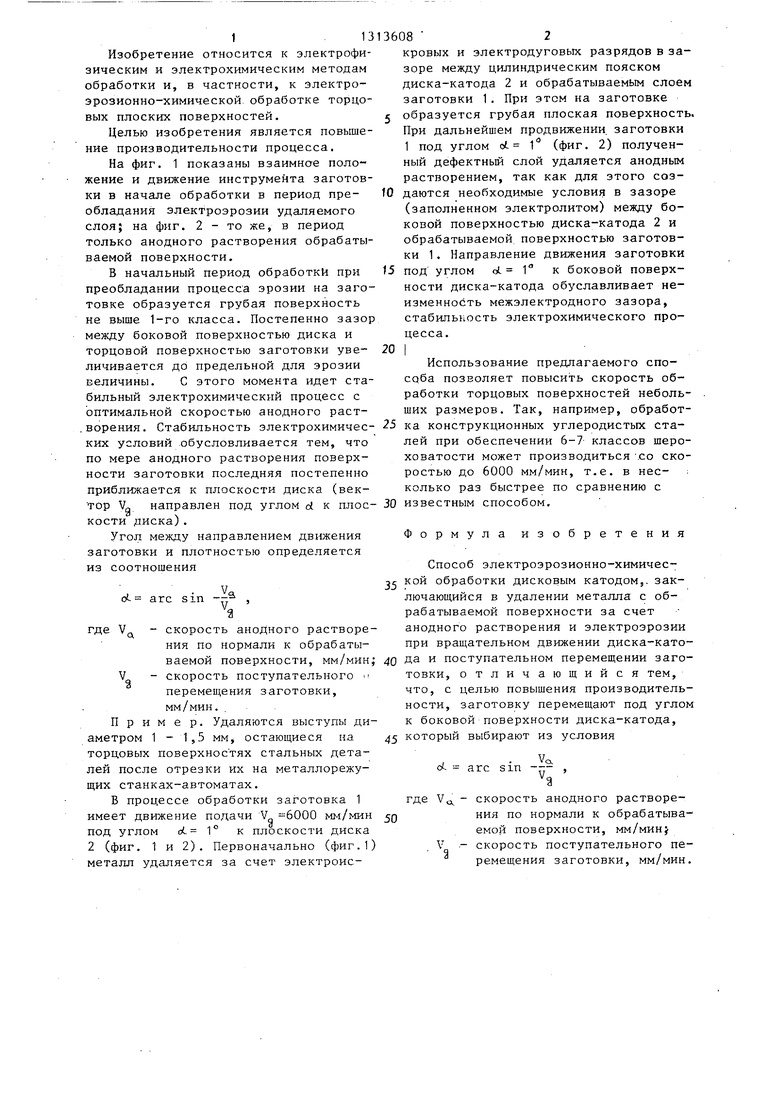

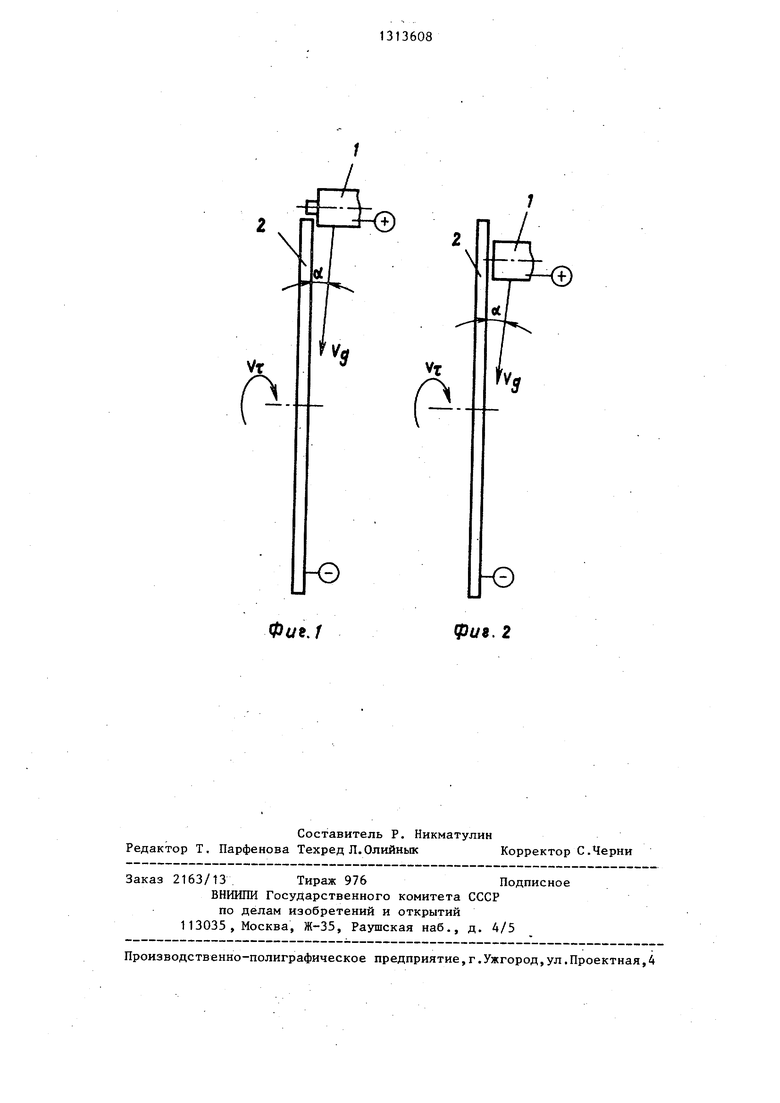

На фиг. 1 показаны взаимное положение и движение инструмейта заготовки в начале обработки в период преобладания электроэрозии удаляемого слоя; на фиг. 2 - то же, в период только анодного растворения обрабатываемой поверхности.

В начальный период обработки при преобладании процесса эрозии на заготовке образуется грубая поверхность не выше 1-го класса. Постепенно зазор между боковой поверхностью диска и торцовой поверхностью заготовки увеличивается до предельной для эрозии величины. С этого момента идет стабильный электрохимический процесс с оптимальной скоростью анодного расткровых и электродуговых разрядов в зазоре между цилиндрическим пояском диска-катода 2 и обрабатываемым слоем заготовки 1. При этом на заготовке

5 образуется грубая плоская поверхность. При дальнейшем продвижении, заготовки 1 под углом ot 1 (фиг. 2) полученный дефектный слой удаляется анодным растворением, так как для этого созtO даются необходимые условия в зазоре (заполненном электролитом) между боковой поверхностью диска-катода 2 и обрабатываемой поверхностью заготовки 1. Направление движения заготовки

t5 под углом з1 1 к боковой поверхности диска-катода обуславливает неизменность межэлектродного зазора, стабильность электрохимического процесса.

20

Использование предлагаемого способа позволяет повысить скорость обработки торцовых поверхностей небольших размеров. Так, например, обработ- .ворения. Стабильность электрохимичес- 25 ка конструкционных углеродистых ста- ких условий обусловливается тем, что лей при обеспечении 6-7 классов шероховатости может производиться .со скоростью до 6000 мм/мин, т.е. в нес- :

по мере анодного растворения поверхности заготовки последняя постепенно приближается к плоскости диска (векколько раз быстрее по сравнению с

тор V... направлен под углом d к плос- 30 известным способом, кости диска).

Угол между направлением движения заготовки и плотностью определяется из соотношения

Формула изобретения

, Vg oi- arc sin -- ,

где V,

V

скорость анодного растворения по нормали к обрабатыСпособ электроэрозионно-химичес- кой обработки дисковым катодом,, заключающийся в удалении металла с обрабатываемой поверхности за счет анодного растворения и электроэрозии при вращательном движении диска-като- ваемой поверхности, мм/мин; 40 Д поступательном перемещении заго- скорость поступательного тонки, отличающийся тем,

что, с целью повышения производительности, заготовку перемещают под углом к боковой поверхности диска-катода, 45 который выбирают из условия

перемещения заготовки,

мм/мин.

Пример. Удаляются выступы диаметром 1 - 1,5 мм, остающиеся на торцовых поверхностях стальных деталей после отрезки их на металлорежущих станках-автоматах.

В процессе обработки заготовка 1 имеет движение подачи V 6000 мм/мин 50 под углом о(- 1° к плоскости диска 2 (фиг. 1 и 2). Первоначально (фиг.) металл удаляется за счет электроисot arc

sin где Vа. скорость анодного растворения по нормали к обрабатываемой поверхности, мм/мин} V -- скорость поступательного перемещения заготовки, мм/мин.

кровых и электродуговых разрядов в зазоре между цилиндрическим пояском диска-катода 2 и обрабатываемым слоем заготовки 1. При этом на заготовке

образуется грубая плоская поверхность. При дальнейшем продвижении, заготовки 1 под углом ot 1 (фиг. 2) полученный дефектный слой удаляется анодным растворением, так как для этого создаются необходимые условия в зазоре (заполненном электролитом) между боковой поверхностью диска-катода 2 и обрабатываемой поверхностью заготовки 1. Направление движения заготовки

под углом з1 1 к боковой поверхности диска-катода обуславливает неизменность межэлектродного зазора, стабильность электрохимического процесса.

колько раз быстрее по сравнению с

Формула изобретения

ot arc

sin Vа. скорость анодного растворения по нормали к обрабатываемой поверхности, мм/мин} V -- скорость поступательного перемещения заготовки, мм/мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАСОННЫХ ОТВЕРСТИЙ | 2009 |

|

RU2430816C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ ТУРБИННЫХ ЛОПАТОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2305614C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ФОРМООБРАЗОВАНИЯ ТУРБИННЫХ ЛОПАТОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2283735C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ПРЕДВАРИТЕЛЬНО ПОЛУЧЕННЫХ ОТВЕРСТИЙ МАЛОГО ДИАМЕТРА | 2006 |

|

RU2325250C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2005 |

|

RU2301134C2 |

| Способ электрохимической обработки печатных кабелей | 1983 |

|

SU1133053A1 |

| Электрод-инструмент для изготовления печатных кабелей с параллельными проводниками на фольгированной подложке | 1981 |

|

SU984080A1 |

| Способ струйного электролитно-плазменного полирования металлических изделий сложного профиля и устройство для его реализации | 2016 |

|

RU2640213C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ЛИСТОВОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2401725C2 |

| СПОСОБ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ОТВЕРСТИЙ | 1992 |

|

RU2023552C1 |

Изобретение относится к электрофизическим и электрохимическим методам обработки, в частности к электро- эрозионнохимической обработке дисковым катодом плоских поверхностей небольшого размера. Цель изобретения - повьшение производительности процесса. Способ электроэрозионнохимической обработки дисковым катодом заключается в удалении металла с обрабатываемой поверхности за счет анодного растворения и электрозрозии при вращательном движении диска-катода и поступательном перемещении заготовки, обрабатываемая поверхность которой расположена параллельно боковой поверхности диска-катода.Движение заготовки направлено под углом к боковой поверхности диска-катода.- Угол мезкду направлением движения заготовки и боковой поверхности диска-катода Л arc sin (V :V ), где скорость анодного растворения по нормали к обрабатываемой поверхности; V - скорость поступательного движения заготовки. 2 ил.. сл :о

| Кайромоны для роющих ос MELLINUS ARVENSIS L | 1984 |

|

SU1280715A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-05-30—Публикация

1985-03-29—Подача