Известны способы уменьшения погр ешностей шага винтовых поверхностей в процессе обработки с помощью коррекиионных линеек, эталонных винтовых пар и др.

Предлагаемый способ отличается от известных тем, что относительные подналадочные перемеш.ения инструмента или изделия осуществляют по сигналам датчика, установленного на резцовом суппорте. Измерительный шуп датчика взаимодействует с винтовой поверхностью изделия с некоторым смещением по фазе относительно режущего инструмента. Величина смещения и отношение величины подналадочного перемещения инструмента (или изделия) к величине суммарного отклонения измерительного ш.упа выбирается в зависимости от характера ошибки кине.матической цепи станка и параметров обрабатываемого изделия.

Это позволяет упростить систему коррекции станка. В процессе обработки резцовый суппорт может быть жестко связан с датчиком или иметь отно,сите„1ьные подналадочные перемещения, а измерительный щуп смешен по фазе относительно режущего инструмента с опережением или опаздыванием.

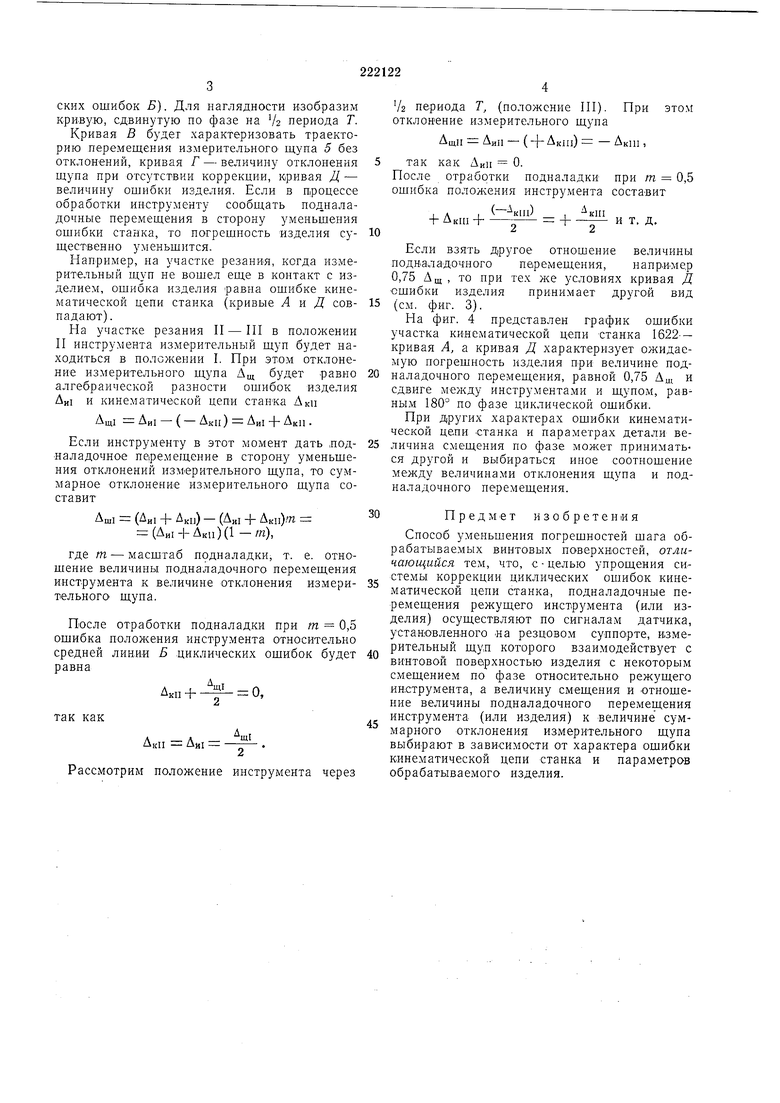

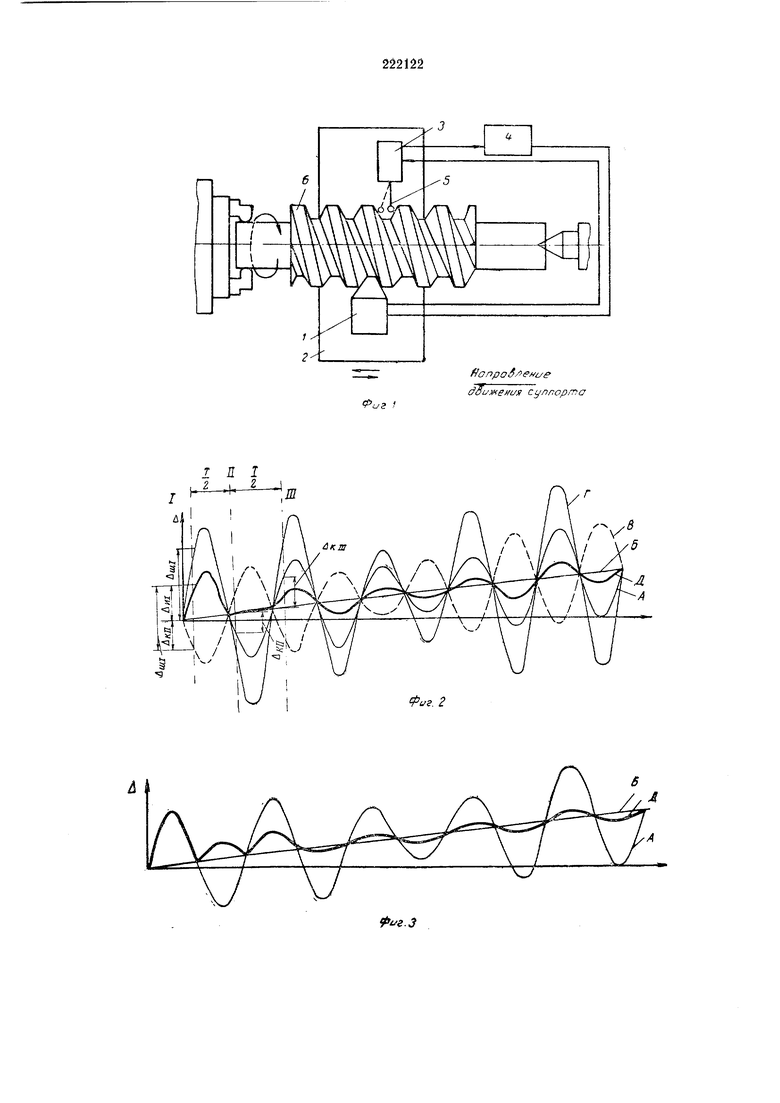

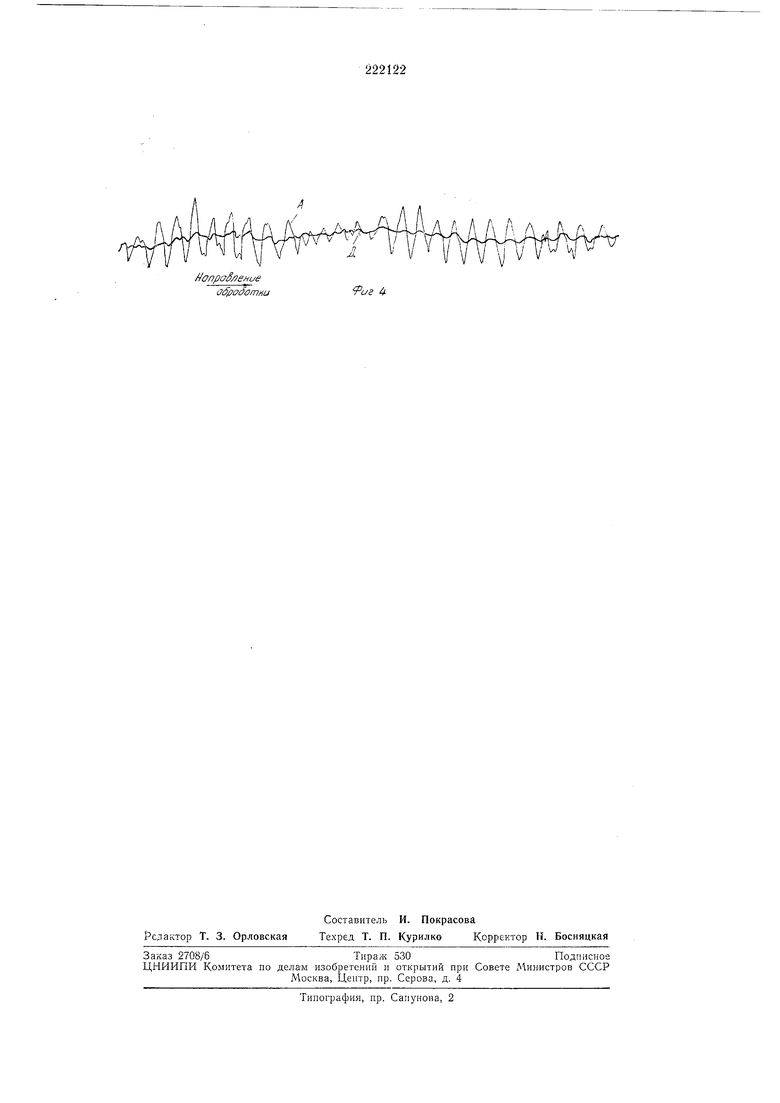

Па фиг. 1 дана схема устройства для уменьшения погрешностей шага винтовьтх поверхностей предлагаемым способом; на фиг. 2, 3, и 4 - графики ожидаемых погрешностей

обрабатываемого изделия в зависимости от характера ошибки кинематической цепи станка и масштаба отработки подналадочного перемещения.

Подналадочные перемещения инструмента /, установленного на суппорте 2 станка, осуществляются по снгналам датчика 3, жестко связанного с резцовым суппортом через блок преобразования 4.

Излшрительный щуп 5 датчика касается обрабатываемой винтовой поверхности изделия 6 с некоторым смещением по фазе (в данном случае 180°) по отнощению к инструменту.

Предположим, что кривая А (фиг. 2) представляет собой график ошибки шага участка кинелттической цепи станка (в данном случае кривая близка к синусоиде с условно постоянными периодами). При отсутствии коррекции эта кривая с достаточной точностью будет характеризовать ошибку винтовой поверхности изделия.

Рассмотрим случай, когда измерительный шуп установлен с опаздыванием на /г периода Т циклической ошибки (), при этом в процессе движения щуп получает отклонения, равные алгебраической разности ошибок изделия и кинематической цепи станка (но отношению к средней линии циклических ошибок Б). Для наглядности изобразим кривую, сдвинутую по фазе на /2 периода Т.

Кривая В будет характеризовать траекторию перемещения измерительного щупа 5 без отклонений, кривая Г - величину отклонения щупа при отсутствии коррекции, кривая Д - величину ошибки изделия. Если в процессе обработки инструменту сообщать подналадочные перемещения в сторону уменьшения ощибки станка, то погрещность изделия существенно уменьшится.

Например, на участке резаиия, когда измерительный щуп не вошел еще в контакт с изделием, ошибка изделия равна ошибке кинематической цепи станка (кривые А и Д совпадают).

На участке резания II - III в положении П инструмента измерительный щуп будет находиться в положении I. При этом отклонение измерительного щупа Ащ будет равно алгебраической разности ощибок изделия Ди1 и кинематической цепи станка Акп

Ащ1 :: АИ - (- Акн) АИ + АК

Если инструменту в этот момент дать лодналадочное пе1ремещ,ение в сторону уменьшения отклонений изм-ерительного щупа, то суммарное отклонение измерительного щупа составит

АШ (Ли + ) - (А„ + ),П (Аи + Аки)(1 -т),

где т - масщтаб подналадки, т. е. отношение величины подналадочного перемещения инструмента к величине отклонения измерительного щупа.

После отработки подналадки при т 0,5 ощибка пололсения инструмента относительно средней линии Б циклических ошибок будет равна

. ,

Ак + - 0, 2i

так как

щ1

АК : AMI

Рассмотрим положение инструмента через

/2 периода Т, (положение III). При этом отклонение измерительного щупа

Ащ1 АИ - (-|- ) - ,

так как Аи 0.

После отработки подналадки при т - 0,5 ошибка положения инструмента составит

()

: -|

И Т. Д.

Если взять другое отношение величины подналадочного перемещения, например 0,75 Ащ , то при тех же условиях кривая Д ошибки изделия принимает другой вид

5 (см. фиг. 3).

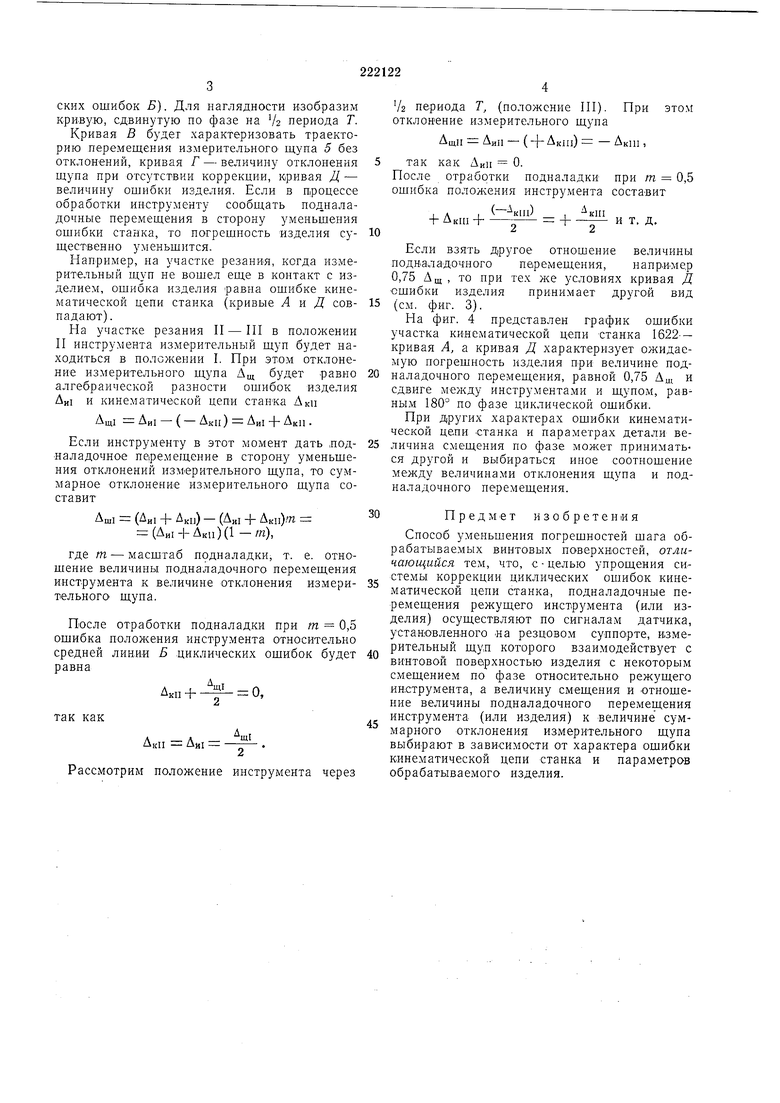

На фиг. 4 представлен график ошибки участка кинематической цепи станка 1622-- кривая А, а кривая Д характеризует ожидаемую погрешность изделия при величине подналадочного перемещения, равной 0,75 Ащ и сдвиге между инструментами и щупом, равным 180° по фазе циклической ошибки.

При других характерах ошибки кинематической цепи станка и параметрах детали величина смещения по фазе может приниматься другой и выбираться иное соотношение между величинами отклонения щупа и подналадочного перемещения.

0Предмет изобретения

Способ уменьшения погрещностей шага обрабатываемых винтовых поверхностей, отличающийся тем, что, с - целью упрощения системы коррекции циклических ошибок кинематической цепи станка, подналадочные перемещения режущего инструмента (или изделия) осуществляют по сигналам датчика, установленного «а резцовом суппорте, измерительный щуп которого взаимодействует с винтовой поверхностью изделия с не {оторым смещением по фазе относительно режущего инструмента, а величину смещения и отнощение величины подналадочного перемещения инструмента (или изделия) к величине суммарного отклонения измерительного щупа выбирают в зависимости от характера ошибки кинематической цепи станка и параметров обрабатываемого изделия.

ffonpoS/fMi/e dOij enLfg cynropma

fus .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматической подналадки инструмента и устройство для его осуществления | 1986 |

|

SU1313649A1 |

| Устройство для автоматической подналадки резца | 1974 |

|

SU516471A1 |

| Система автоматического управления размерной настройкой токарных станков с ЧПУ | 1981 |

|

SU1144775A1 |

| Система автоматического управления точностью токарной обработки торцовых поверхностей | 1987 |

|

SU1450969A1 |

| Устройство для автоматической подналадки многорезцовых станков | 1979 |

|

SU876313A1 |

| Устройство дискретного контроля износа режущего инструмента станка | 1986 |

|

SU1510989A1 |

| Зубофрезерный станок для изготовления глобоидного червяка | 2019 |

|

RU2694864C1 |

| Резцовая головка | 1982 |

|

SU1039656A1 |

| Способ многопроходного нарезания резьбы | 1983 |

|

SU1152732A1 |

| Подналаживаемый резцедержатель | 1986 |

|

SU1389938A1 |

fus.2

fJonpof/isMe (fomHu

fue «

Даты

1968-01-01—Публикация