1

Изобретение относится к автоматизации прокатного оборудования и может быть использовано для управления агрегатированными станами с порезкой на ходу прокатных изделий из полосового металла.

Целью изобретения является повышение производительности при производстве малотоннажных профилей различного сортамента.

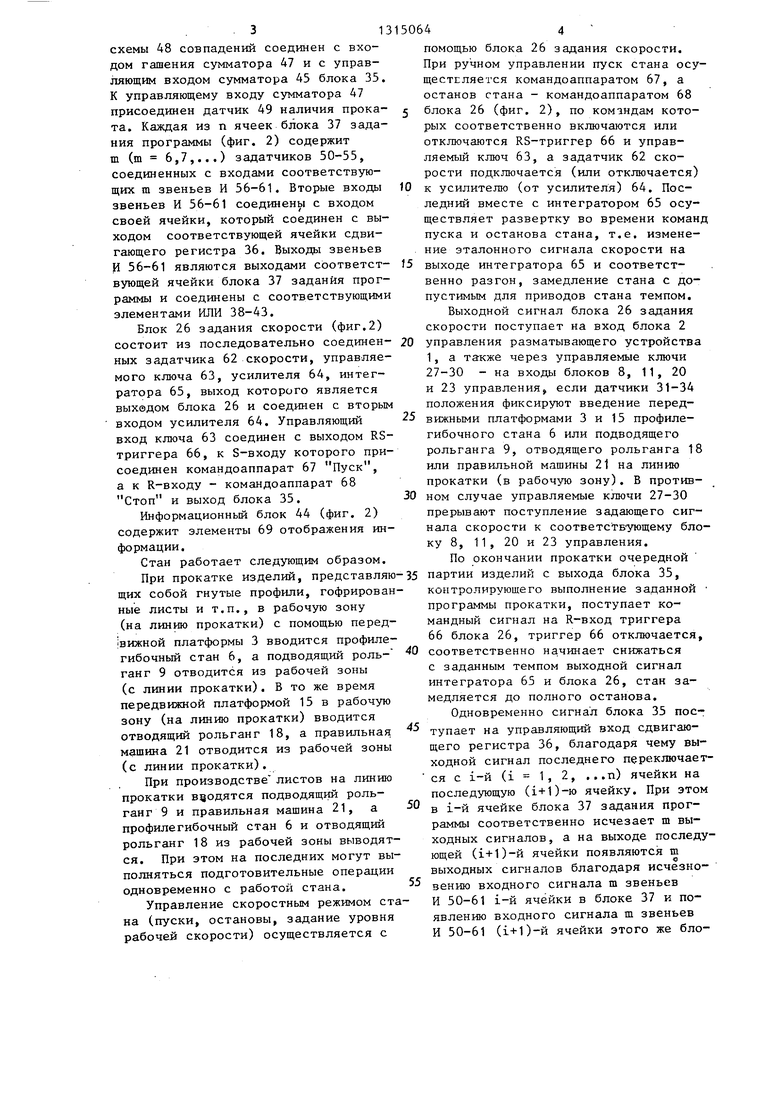

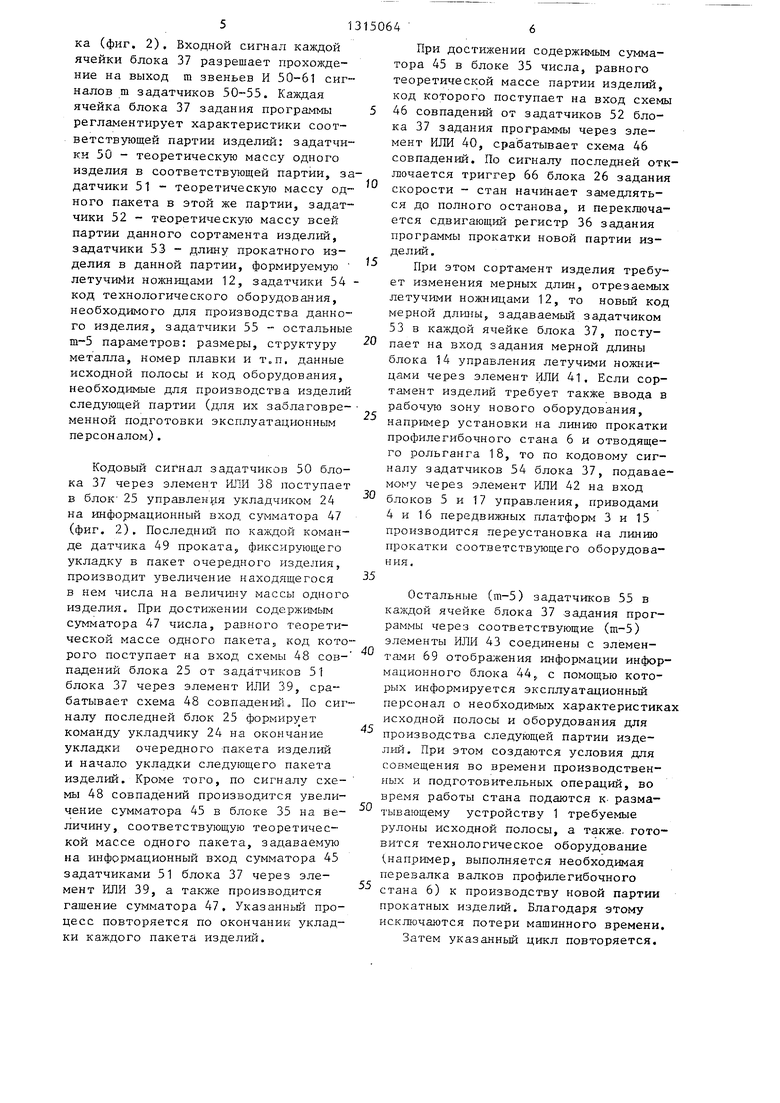

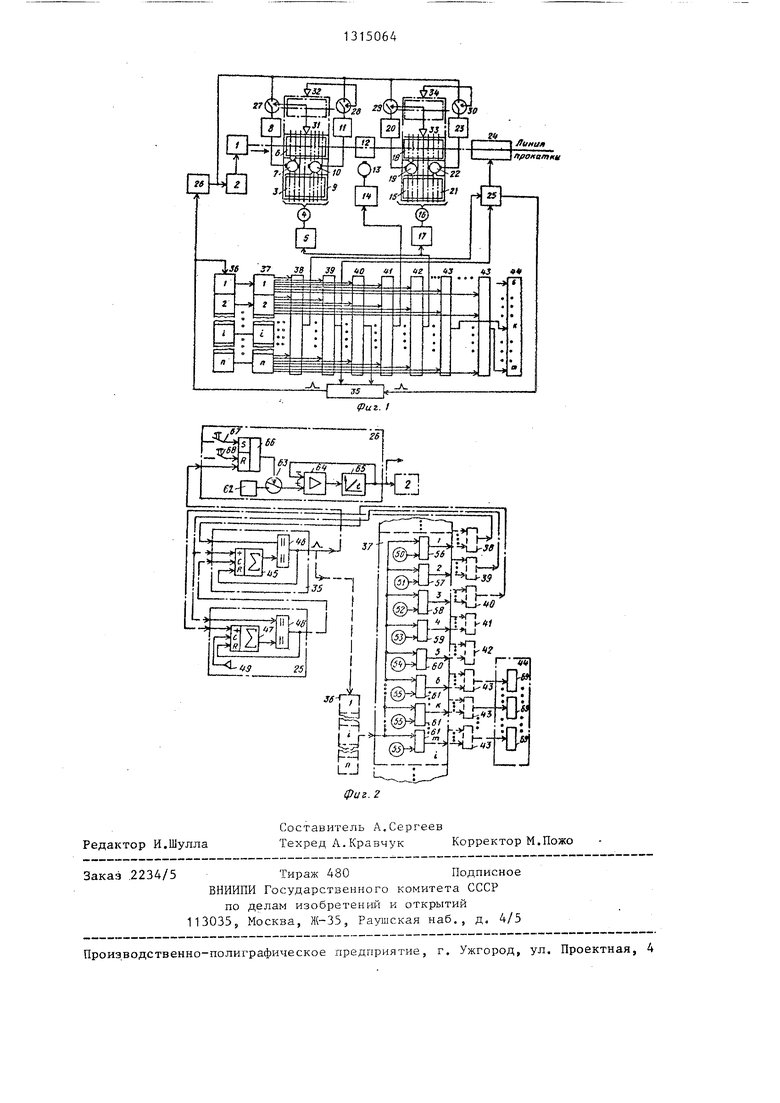

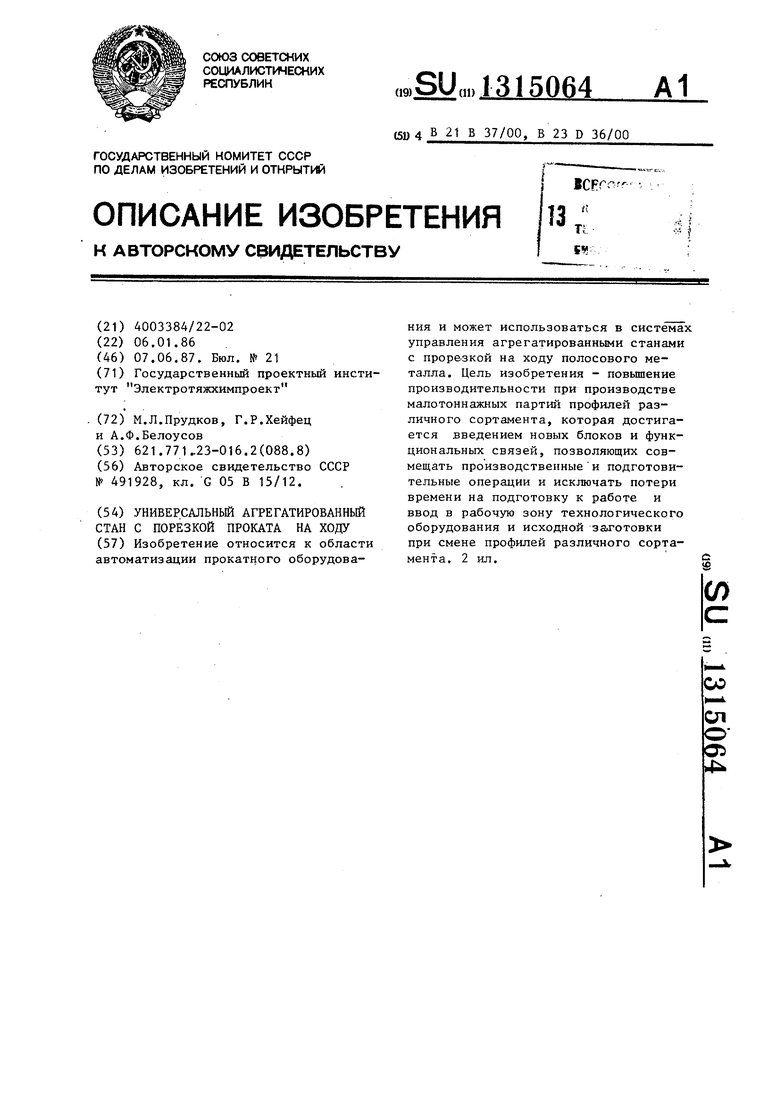

На фиг. 1 приведена функциональная схема предлагаемого станаJ на фиг. 2 - структура составляющих его элементов.

Разматывающее устройство 1 с блоком 2 управления обеспечивает размот ку рулонов исходной полосы и подачу ее в рабочую зону, в которой в технологической последовательности на передвижной платформе 3 с приводом 4 и блоком 5 управления установлены параллельно лршии прокатки профиле- гибочный стан 6 с приводом 7 и блоком 8 управления и подводящий рольганг 9 с приводом 10 и блоком 11 управления, летучие ножницы 12 с приводом 13 и блоком 14 управления. На передвижной платформе 15 с приводом 16 и блоком 17 управления установлены параллельно линии прокатки отводящий рольганг 18 с приводом 19 и блоком 20 управления и правильная машина 21 с приводом 22 и блоком 23 управления. Укладчик 24 с блоком 25 управления обеспечивает укладку в пакеты прокатных в рабочей зоне прокатных изделий.

Блок 26 задания, скорости обеспечивает управление скоростным -режимом стана благодаря присоединению его выхода к блоку 2 управления разматывающего устройства 1, через управляемые ключи 27 и 28 - к блокам , 8 и 11 управления сответственно приводами 7 и 10 профилегибочного стана 6 и подводящего рольганга 9, а через управляемые ключи 29 и 30 - к блокам 20 и 23 управления соответственно приводами 19 и 22 отводящего рольганга 18 и правильной машины 21. Входы управления управляем1з1Х ключей 27 и 28 присоединены к датчикам 31 и 32 соответственно положения передвижной платформы 3, входы управления управляемых ключей 29 и 30 присоединены к датчикам 33 и 34 соответственно положения передвижной платформы 15.

JO

J5

20

25

150642

Блоком 26 задания скорости управляет блок 35 теоретической массы- партии изделий, выход которого при- соединен с входу блока 26.

5 Состоящие из п ячеек сдвигающий регистр 36 и блок 37 задания программы прокатки связаны между собой и через элементы ИЛИ 38-42 с информационными входами соответственно блока 25 управления укладчиком 24, двумя входами блока 35 теоретической массы партии изделий, с входом задания длины изделий блока 14 управления летучими ножницами 12, с входами управления передвижением платформ блоком 5 и 17 управления передвижными платформами 3 и 15. Через элементы ИЛИ 43 блок 37 задания программы соединен с информационным блоком 44, который представляет собой набор цифровых индикаторов либо других элементов отображения информации. Вход управления сдвигом информации в ячейках сдвигающего регистра 36 соединен с выходом блока 35, а выход каждой из п ячеек сдвигающего регистра 36 соединен с входом соответствующей ячейки блокам 37 задания программы. Каждая из п ячеек блока 37 задания программы имеет m (m 6,7,,..) выходов, которые присоединены к входам соответств тощих m элементов ИЛИ 38-43

Блок 35 теоретической массы тии изделий (фиг. 2) имеет в своем

-3-5 составе сумматор 45, схему 46 совпадений, при этом информационный вход сумматора 45 соединен через элемент ИЛИ 39 с блоком 37 задания программы, с которым также соединен через элемент ИЛИ 40 вход схемы 46 совпадений, Второй вход схемы 46 совпадений соединен с выходом сумматора 45. Выход схемы 46 совпадений соединен с входом гашения cyi-iMaTopa 45, с управляющим входом сдвигающего регистра 36 и с входом блока 26 задания скорости. Управляющий вход сумматора 45 соединен с выходом блока 25 управления укладчика 24.

Блок 25 имеет в-своем составе сумматор 47, схему 48 совпадений, датчик 49 проката., при этом информационный вход сумматора 47 и вход схемы 48 совпадений соединены с блоком

37 задания программы через элементы ИЛИ 38 и 39 соответственно, к второму входу схемы 48 совпадений присое- дкиен выход сумматора 47, а выход

30

40

45

50

схемы 48 совпадений соединен с входом гашения сумматора 47 и с управляющим входом сумматора 45 блока 35. К управляющему входу сумматора 47 присоединен датчик 49 наличия проката. Каждая из п ячеек блока 37 задания программы (фиг. 2) содержит m (m 6,7,...) задатчиков 50-55, соединенных с входами соответствующих m звеньев И 56-61. Вторые входы звеньев И 56-61 соединены с входом своей ячейки, который соединен с выходом соответствующей ячейки сдвигающего регистра 36. Выходы звеньев

И 56-61 являются выходами соответст- J5 выходе интегратора 65 и соответствующей ячейки блока 37 задания прог- венно разгон, замедление стана с до- раммы и соединены с соответствующими элементами ИЛИ 38-43.

пустимым для приводов стана темпом. Выходной сигнал блока 26 задания скорости поступает на вход блока 2 состоит из последовательно соединен- 20 управления разматывающего устройства ных задатчика 62 скорости, управляе- 1, а также через управляемые ключи

27-30 - на входы блоков 8, 11, 20 и 23 управления, если датчики 31-34 положения фиксируют введение перед- 25 вижными платформами 3 и 15 профиле- гибочного стана 6 или подводящего рольганга 9, отводящего рольганга 18 или правильной машины 21 на линию прокатки (в рабочую зону). В против- 30 ном случае управляемые ключи 27-30 прерывают поступление задающего сигнала скорости к соответствующему блоку 8, 11, 20 и 23 управления.

По окончании прокатки очередной При прокатке изделий, представляю-35 партии изделий с выхода блока 35, щих собой гнутые профили, гофрирован- контролирующего выполнение заданной ные листы и т.п., в рабочую зону программы прокатки, поступает ко- (на линию прокатки) с помощью перед- мандный сигнал на R-вход триггера :вижной платформы 3 вводится профиле- 66 блока 26, триггер 66 отключается, гибочный стан 6, а подводящий роль-- соответственно начинает снижаться

с заданным темпом выходной сигнал интегратора 65 и блока 26, стан замедляется до полного останова.

Блок 26 задания скорости (фиг.2)

мого ключа 63, усилителя 64, интегратора 65, выход которого является ВЫХ0ДОМ блока 26 и соединен с вторым входом усилителя 64. Управляющий вход ключа 63 соединен с выходом RS- триггера 66, к S-входу которого присоединен командоаппарат 67 Пуск, а к R-входу - командоаппарат 68 Стоп и выход блока 35.

Информационный блок 44 (фиг. 2) содержит элементы 69 отображения информации.

Стан работает следующим образом.

Ганг 9 отводится из рабочей зоны (с линии прокатки). В то же время передвижной платформой 15 в рабочую зону (на линию прокатки) вводится

Одновременно сигнал блока 35 пос jf отводящий рольганг 18, а правильная - тупает на управляющий вход сдвигающего регистра 36, благодаря чему выходной сигнал последнего переключается с i-й (i 1, 2, ...п) ячейки на последующую (1+1)-ю ячейку. При этом в i-й ячейке блока 37 задания программы соответственно исчезает m выходных сигналов, а на выходе последующей (1+1)-й ячейки появляются m выходных сигналов благодаря исчезновению входного сигнала m звеньев И 50-61 i-й ячейки в блоке 37 и появлению входного сигнала m звеньев И 50-61 (i+1)-u ячейки этого же бломашина 21 отводится из рабочей зоны (с линии прокатки).

При производстве листов на линию прокатки вводятся подводящий рольганг 9 и правильная машина 21, а профилегибочный стан 6 и отводящий рольганг 18 из рабочей зоны выводятся. При этом на последних могут выполняться подготовительные операции одновременно с работой стана.

Управление скоростным режимом стана (пуски, остановы, задание уровня рабочей скорости) осуществляется с

помощью блока 26 задания скорости. При ручном управлении пуск стана осу- щестЕляется командоаппаратом 67, а останов стана - командоаппаратом 68 блока 26 (фиг. 2), по командам которых соответственно включаются или отключаются RS-триггер 66 и управляемый ключ 63, а задатчик 62 скорости подключается (или отключается) к усилителю (от усилителя) 64. Последний вместе с интегратором 65 осуществляет развертку во времени команд пуска и останова стана, т.е. изменение эталонного сигнала скорости на

Одновременно сигнал блока 35 поступает на управляющий вход сдвигаю

щего регистра 36, благодаря чему выходной сигнал последнего переключается с i-й (i 1, 2, ...п) ячейки на последующую (1+1)-ю ячейку. При этом в i-й ячейке блока 37 задания программы соответственно исчезает m выходных сигналов, а на выходе последующей (1+1)-й ячейки появляются m выходных сигналов благодаря исчезновению входного сигнала m звеньев И 50-61 i-й ячейки в блоке 37 и появлению входного сигнала m звеньев И 50-61 (i+1)-u ячейки этого же бло

5

ка (фиг, 2), Входной сигнал каждой ячейки блока 37 разрешает прохождение на выход m звеньев И 50-61 сигналов m задатчиков 50-55. Каждая ячейка блока 37 задания программы регламентирует характеристики соответствующей партии изделий: задатчи ки 50 - теоретическую массу одного изделия в соответствующей партии, з датчики 51 - теоретическую массу одного пакета в этой же партии, задат чики 52 - теоретическзта массу всей партии данного сортамента изделий, задатчики 53 - длину прокатного изделия в данной партии, формируемую летучими ножницами 12, задатчики 54 код технологического оборудования, необходимого для производства данного изделия, задатчики 55 -- остальны т-5 параметров; размеры, структуру металла, номер плавки и т„п, данные исходной полосы и код оборудования, необходимые для производства издели следующей партии (для их заблаговременной подготовки эксплуатационным персоналом).

Кодовый сигнал задатчиков 50 блока 37 через элемент ИЛИ 38 поступает в блок- 25 управления укладчиком 24 на информационный вход сумматора 47 (фиг, 2). Последний по каждой команде датчика 49 проката, фиксирующего укладку в пакет очередного изделия, производит увеличение находящегося в нем числа на величину массы одного изделия. При достижении содержимым сумматора 47 числа, равного теоретической массе одного пакета, код которого поступает на вход схемы 48 совпадений блока 25 от задатчиков 51 блока 37 через элемент ИЛИ 39, срабатывает схема 48 совпадений.„ По сигналу последней блок 25 формирует команду укладчику 24 на окончание укладки очередного пакета изделий и начало укладки следующего пакета изделий. Кроме того, по сигналу схемы 48 совпадений производится увеличение сумматора 45 в блоке 35 на величину, соответствующую теоретической массе одного пакета, задаваемую на информационный вход сумматора 45 задатчиками 51 блока 37 через элемент ИЛИ 39, а также производится гашение сумматора 47. Указанный процесс повторяется по окончании укладки каждого пакета изделий.

5

0

5

0

5

0

5

0

5

При достижении содержимым сумматора 45 в блоке 35 числа, равного теоретической массе партии изделий, код которого поступает на вход схемы 46 совпадений от задатчиков 52 блока 37 задания программы через элемент ИЛИ 40, срабатывает схема 46 совпадений. По сигналу последней отключается триггер 66 блока 26 задания скорости - стан начинает замедляться до полного останова, и переключается сдвигающий регистр 36 задания программы прокатки новой партии изделий.

При этом сортамент изделия требует изменения мерных длин, отрезаемых летучими ножницами 12, то новый код мерной длины, задаваемый задатчиком 53 в каждой ячейке блока 37, поступает на вход задания мерной длины блока 14 управления летучими ножницами через элемент ИЛИ 41. Если сортамент изделий требует такЛсе ввода в рабочую зону нового оборудования, например установки на линию прокатки профилегибочного стана 6 и отводящего рольганга 18, то по кодовому сигналу задатчиков 54 блока 37, подаваемому через элемент ИЛИ 42 на вход блоков 5 и 17 управления, приводами 4 и 16 передвижных платформ 3 и 15 производится переустановка на линию прокатки соответствующего оборудования.

Остальные (т-5) задатчиков 55 в каждой ячейке блока 37 задания программы через соответствующие (т-5) элементы ИЛИ 43 соединены с элементами 69 отображения информации информационного блока 44J, с помощью которых информируется эксплуатационньш персонал о необходимых характеристиках исходной полосы и оборудования для производства следующей партии изделий. При этом создаются условия для совмещения во времени производствен- нь х и подготовительных операций, во время работы стана подаются к- разматывающему устройству 1 требуемые рулоны исходной полосы, а также, готовится технологическое оборудование (например, выполняется необходимая перевалка валков профилегибочного стана 6) к производству новой партии прокатных изделий. Благодаря этому исключаются потери машинного времени.

Затем указанный цикл повторяется.

11315064

образом, достигается совмевремени производственных и ительных операций и повьшение ительности универсального рованного стана с порезкой на ходу при производстве ажных партий различного сорпрокатных изделий благодаря енной с работой стана подк работе и вводу в рабочую нологического оборудования ой заготовки необходимых для ртамента прокатных изделий.

10

ти и пр ги ву ра ре ти ле де ка 2, от iради ни оп ти ук бл сы бл пя ви ше те кр да во но 35 ро пе к мы пр чи а со ре из

Формула изобретения 15

35

25

30

. Универсальный агрегатированный стан с порезкой проката на ходу, содержащий установленные в технологической последовательности разматываю-20 ее устройство с блоком управления, первую передвижную платформу с приводом передвижения, блоком управления и установленными на ней парал- лельно линии прокатки профилегибоч- станом и подводящим рольгангом с приводами и блоками управления соответственно, летучие ножницы с приводом и блоком управления, вторую передвижную платформу с приводом передвижения, блоком управления и установленными на ней параллельно линии прокатки отводящим рольгангом и правильной машиной с-приводами и блоками управления соответственно, укладчик с блоком управления, а также блок задания скорости, соединенный с блоком управления разматывающего устройства, отличающ с я тем, что, с целью повьшения про изводительности при производстве малотоннажных партий профилей различного сортамента, он снабжен блоком определения теоретической массы пари и- ,-40

35

10

15

25

30

20- ,-40

тии изделий, состоящим из п (п 2, 3,4,,..) ячеек, сдвигающим регистром и блоком задания программы прокатки, при этом выход каждой i-й (i 1,2, 3,...,п) из п ячеек сдвигающего регистра соединен с входом соответствующей i-й ячейки блока задания программы прокатки, а вход сдвигающего регистра и вход блока задания скорости соединены с выходом блока определения теоретической массы партии изделий, информационным блоком, m (т 6,7,...) элементами ИЛИ, при этом каждый i-й из п входов k-ro (k 1, 2,3,...,m) элемента ИЛИ, соединен соответственно с k-M выходом каждой iй из п ячеек блока задания npoi- раммы, а выходы элементов ИЛИ соединены: первого - с блоком управления укладчика, второго - с блоком определения теоретической массы партии изделий и с блоком управления укладчика, третьего - с вторым входом блока определения теоретической массы партии изделий, четвертого - с блоком управления летучими ножницами, пятого - с блоками управления передвижением первой и второй платформ, шестого и последующих до m включительно - с информационным блоком, и кроме того, блоки управления приводами профилегибочного стана и подводящего рольганга первой передвижной платформы, а также отводящего 35 рольганга и правильной машины второй передвижной платформы присоединены к задатчику скорости через управляемые ключи, входы управления которых присоединены к соответствующим датчикам положения подвижных платформ, а выход блока управления укладчиком соединен с третьим входом блока определения теоретической массы партии изделий.

прокатки

. ,,

--.-I|--jir

„nif

Jll-

.J35

..n

kJ hrl-

лг-г1

N

R

L J

3/

J

j

(§)

Mг

J7

HJTtfi

i

и f- Ч j -H-J-J

чЬг

w

@H

t-H-l

I 1-4/

hjT

- -««I , M r«TrnJ.i

.

TlH И

r«v. СТД . LJ

(лу- 1-hsf .

i.r-i:tf/ I -n(gH

iS-,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования температуры прокатываемого металла на реверсивном стане | 1976 |

|

SU598671A1 |

| Система управления комплексом нагревательная печь-сортовой прокатный стан | 1980 |

|

SU876224A1 |

| Система управления профилегибочным агрегатом | 1981 |

|

SU946710A1 |

| Устройство для учета суммарного веса объектов по мере их поступления | 1981 |

|

SU993041A1 |

| Устройство автоматического регулирования толщины прокатываемой полосы | 1990 |

|

SU1731321A1 |

| Устройство управления приводом многоклетевого профилегибочного стана с порезкой проката на ходу | 1984 |

|

SU1178553A2 |

| Способ повышения скорости прокатки на мелкосортном прокатном стане и устройство для его осуществления | 1978 |

|

SU910248A1 |

| Устройство для подсчета перемещающихся изделий | 1983 |

|

SU1121687A2 |

| Система управления темпом выдачи заготовок из нагревательных печей | 1979 |

|

SU900904A1 |

| Способ управления скоростным режимом при реверсивной прокатке и устройство для его осуществления | 1989 |

|

SU1632538A1 |

Изобретение относится к области автоматизации прокатного оборудования и может использоваться в системах управления агрегатированными станами с прорезкой на ходу полосового металла. Цель изобретения - повьшение производительности при производстве малотоннажных партш профилей различного сортамента, которая достигается введением новых блоков и функциональных связей, позволяющих совмещать производственные и подготовительные операции и исключать потери времени на подготовку к работе и ввод в рабочую зону технологического оборудования и исходной зал отовки при смене профилей различного сортамента. 2 ил. с О) с: со :л а

Редактор И.Шулла

Составитель А.Сергеев

Техред А.Кравчук Корректор М.Пожо

.2234/5

Тираж 480Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035,, Москва, Ж-35, Раушская наб. , д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Стан с порезкой проката на ходу | 1973 |

|

SU491928A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1987-06-07—Публикация

1986-01-06—Подача