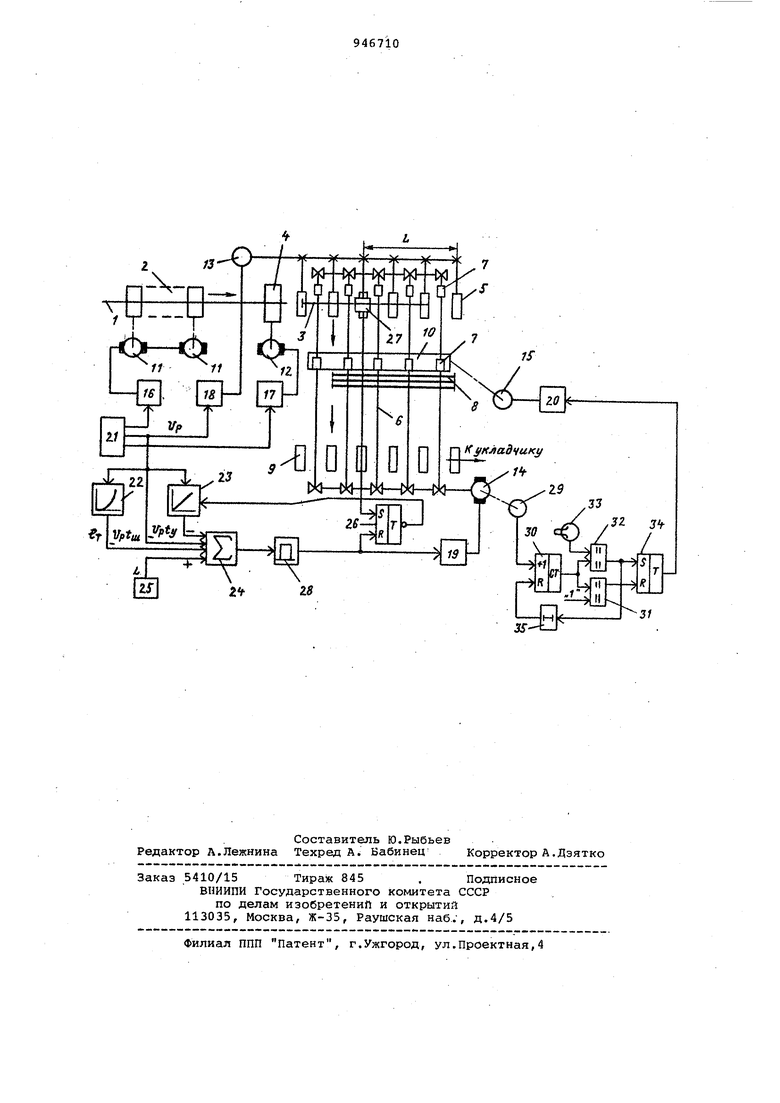

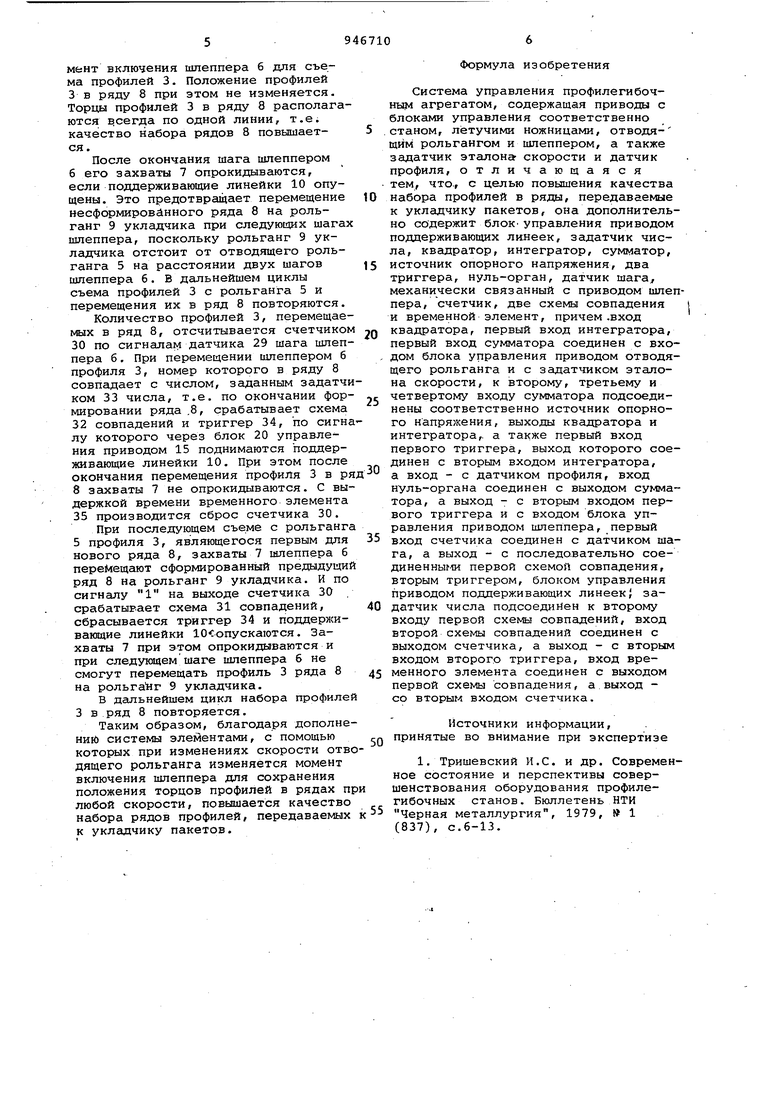

Изобретение относится к автоматизации прокатного производства. Наиболее близкой к предлагаемой по технической сущности и достигаемому результату .чвляется система управления профилегибочным агрегатом, содержащая приводы с блоками управления соответственно станом, летучими ножницами, отводящим рольгангом и шлеппером, а также задатчик эталона скорости и датчик профи ля 1. к недостаткам системы относят низкое качество набора профилей в ряды, передаваемые к укладчику паке тов, вызываемое изменениями скорост прокатки. В данной системе настройка момента включения шлеппера для съема профиля с отводящего рольганг и передачи его в ряд не изменяется при возможных изменениях скорости прокатки и отводящего рольганга, чт приводит к неровностям рядов, а затем и формируемых из них пакетов пр филей, усложняет их обвязку, транспортировку и укладку в вагоны. Цель изобретения - повышение качества набора профилей в ряды, пере даваемые к укладчику пакетов. Для достижения указанной цели система дополнительно содержит электрически соединенные с задатчиком эталона скорости и с входом блока управления приводом отводящего рольганга квадратор, интегратор, сумматор, к первому входу которого подключен задатчик эталона скорости, а к второму, третьему и четвертому входам которого подключены соответственно источни-к опорного напряжения, выход квадратора и интегратора, а также первый триггер, выход которого подключен к второму входу интегратора, а вход - к датчику профиля, нуль-орган, вход которого подключен к выходу сумматора, а выход - к второму входу первого триггера и к входу блока управления приводом шлеппера, механически связанный с последним датчик шага, последовательно включенные счетчик, вход которого соединен с датчиком шага, первая схема совпадений, второй триггер, блок управления и привод поддерживающих линеек и, кроМе того, задатчик числа, подключенный к второму входу первой схемы совпаде 1ий, вторая схема совпадений, входкоторой подключен к выходу счетчика, а выход - к.второму входу второго триггера, и временной элемент, вход KOTOpoio подключен к выходу первой схемы совпадений, а выход - к второму входу счетчика. На чертеже приведена функциональная схема предлагаемой систег и. Полоса 1 формуется станом 2 в гнутый профиль и разрезается на мерные профили 3 летучими ножницами 4. Отводящим рольгангом 5 профили транспортируются к шлепперу б. Последним с помощью захватов 7 профили 3 на ходу снимаются с рольганга 5 и набираются в ряд 8. Сформированный ряд 8 перемещается илеппером б на рольганг 9 укладчика благодаря поддерживающим линейкам 10, которые, поднимаясь, f удерживают захваты 7 от опрокидывани Стан 2, летучие ножницы 4, отводящий рольганг 5, шлеппер-б, поддерживающие линейки 10 имеют приводы соответ ственно 11, 12, 13, 14 и 15 с блоками управления соответственно 16, 17, 18, 19 и 20. Задатчик 21 эталона ско рости, выходы которого подключены к входам блоков 16-18, регламентирует скорость стана 2, летучих ножниц 4 и отводятцего рольганга 5. К выходу зада тчика 21 и к входу блока 18 подключены входы квадратора 22, интегра тора 23 и сумматора 24, другие входы которого соединены с источником 25 опорного напряжения и выходами квадратора 22 и интегратора 23. К входу сброса последнего подключен инверсный выход RS-триггера 26, S-вход которого соединен с датчиком 27 профиля, а R-вход - с выходом нуль-органа 28. Выход нуль-органа 28 подключе также к входу блока 19 управления приводом 14 шлеппера б. С последним механически связан датчик 29 шага, подключенный к счетному входу счетчика 30. Выход послед него подключен к входам схем 31 и 32 совпадений. На второй вход схемы 31 совпадений подан постоянный сигнал, соответствующий числу 1, а к второ му входу схемы 32 совпадений подключен задатчик 33 числа. Выходы схем 31и 32 совпадений подключены соотве тственно к R и S-входам RS-триггера 34, выход которого соединен с входом блока 20 управления приводом 15 поддерживающих линеек 10. Выход cxeivoii 32совпадений подключен также к входу временного элемента 35, а выход последнего - к входу сброса счет чика 30. Система работает следующим образом. При транспортировании профиля 3 отводящим рольгангом 5 и его подходе к датчику 27 момент включения привода 14 шлеппера б для снятия профиля 3 с рольганга 5 и передачи его в ряд 8 определяется на основайии алгоритма, обеспечивающего постоянство положения торцов профилей в ряду при любой скорости отводящего рольганга 5. - Ч L - , - Vpt где L - расстояние от датчика 27 профиля до границы отводящего рольганга 5; VP - скорость отводящего рольганга 5; t,j - промежуток времени движения профиля 3 по рольгангу 5 от момента срабатывания датчика 27 до момента подачи команды на включение шлеппера б для съема профиля 3 с рольганга 5; t - промежуток времени движения профиля 3 по рольгангу 5 от момента подачи команды на включение шлеппера б до момента схода с рольганга 5 профиля 3 при перемещении его в ряд 8; 1 - путь торможения профиля 3 от сил трения со скорости VP до нуля во время перемещения его шлеппером б в ряд 8 после съема с рольганга 5. . Как известно, путь торможения от сил трения IT KVp,(2) гда к - постоянный коэффициент. Составляющие алгоритма (1) образуются: величина L - источником 25 опорного напряжения; 1 - квадратом 22; VP t jy, - задатчиком 21 эталона скорости, поскольку промежуток времени в различных циклах одинаков; Vpt4-интегратором 23, интегрирование которым входного сигнала. VP начинается после исчезновения сигнала сброса с выхода триггера 26. Алгебраическое суммирование сигналов, соответствующих составляющим алгоритма (1), выполняется сумматором 24. При включении триггера 26 датчиком 27 профиля 3 исчезает сигнал сброса интегратора 23 и начинается увеличение его выходного сигнала. Это вызывает уменьшение выходного сигнала сумматора 24. При снижении сигнала до нуля срабатывает нуль-орган 28, который выдает команду блоку 19 управления приводом 14 шлеппера б на выполнение шага для съема профиля 3 с рольганга 5 и перемещения его в ряд 8. Одновременно выходным сигналом нуль-органа 28 сбрасывается триггер 26. Благодаря зависимости составляющих алгоритма (1) от скорости Vp отводящего рольганга 5 при изменениях этой С1 орости изменяется момент включения шлеппера б для съема профилей 3. Положение профилей 3 в ряду 8 при этом не изменяется. Торцы профилей 3 в ряду 8 располагаются всегда по одной линии, т.е. качество набора рядов 8 повышается.

После окончания шага шлеппером 6 его захваты 7 опрокидываются, если поддерживающие линейки 10 опущены. Это предотвращает перемещение несформированного ряда 8 на рольганг 9 укладчика при следующих шагах шлеппера, поскольку рольганг 9 укладчика отстоит от отводящего рольганга 5 на расстоянии двух шагов шлеппера 6. В дальнейшем циклы съема профилей 3 с рольганга 5 и перемещения их в ряд 8 повторяются.

Количество профилей 3, перемещаемых. в ряд 8, отсчитывается счетчиком 30 по сигналам датчика 29 шага шлеппера б. При перемещении шлеппером 6 профиля 3, номер которого в ряду 8 совпадает с числом, заданным задатчиком 33 числа, т.е. по окончании формировании ряда ,8, срабатывает схема 32 совпадений и триггер 34, по сигналу которого через блок 20 управления приводом 15 поднимаются поддерживающие линейки 10. При этом после окончания перемещения профиля 3 в ря 8 захваты 7 не опрокидываются. С выдержкой времени временного элемента 35 производится сброс счетчика 30.

При последующем съеме с рольганга 5 профиля 3, являющегося первым для нового ряда 8, захваты 7 шлеппера 6 перемещают сформированный предыдущий ряд 8 на рольганг 9 укладчика. И по сигналу 1 на выходе счетчика 30 . срабатывает схема 31 совпадений, сбрасывается триггер 34 и поддерживаилцие линейки ЮСопускаются. Захваты 7 при этом опрокидываются и при следующем шаге шлеппера 6 не смогут перемещать профиль 3 ряда 8 на рольганг 9 укладчика.

в дсшьнейшем цикл набора профилей 3 в ряд 8 повторяется.

Таким образом, благодаря дополнений) системы элементами, с помощью которых при изменениях скорости отводящего рольганга изменяется момент включения шлеппера для сохранения положения торцов профилей в рядах пр любой скорости, повышается качество набора рядов профилей, передаваемых к укладчику пакетов.

Формула изобретения

Система управления профилегибочным агрегатом, содержащая приводы с блоками управления соответственно станом, летучими ножницами, отводящим рольгангом и шлеппером, а также задатчик эталона скорости и датчик профиля, отличающаяся тем, что., с целью повышения качества набора профилей в ряды, передаваемые к укладчику пакетов, она дополнительно содержит блоКуправления приводом поддерживающих линеек, задатчик числа, квадратор, интегратор, сумматор, источник опорного напряжения, два триггера, нуль-орган, датчик шага механически связанный с приводом шпепера, счетчик, две схемы совпадения и временной элемент, причем-вход квадратора, первый вход интегратора, первый вход сумматора соединен с входом блока управления приводом отводящего рольганга и с задатчиком эталона скорости, к второму, третьему и четвертому входу сумматора подсоединены соответственно источник опорного напряжения, выходы квадратора и интегратора,, а также первый вход первого триггера, выход которого соединен с вторым входом интегратора, а вход - с датчиком профиля, вход нуль-органа соединен с выходом сумматора, а выход - с вторым входом первого триггера и с входом блока управления приводом шлеппера, первый вход счетчика соединен с датчиком шага, а выход - с последо.вательно соединенныьта первой схемой совпадения, вторым триггером, блоком управления приводом поддерживающих линеек} задатчик числа подсоединен к второму входу первой схемы совпадений, вход второй схемы совпадений соединен с выходом счетчика, а выход - с вторым входом второго триггера, вход временного элемента соединен с выходом первой схемы совпадения, а выход со вторым входом счетчика.

Источники информации, принятые во внимание при экспертизе

1. Тришевский И.С. и др. Современное состояние и перспективы совершенствования оборудования профилегибочных станов. Бюллетень НТИ Черная металлургия, 1979, 1 (837), с.6-13.

;j

;

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления профилегибочным агрегатом | 1981 |

|

SU952394A1 |

| Способ управления профилегибочным агрегатом и устройство для его осуществления | 1988 |

|

SU1502148A1 |

| Универсальный агрегатированный стан с порезкой проката на ходу | 1986 |

|

SU1315064A1 |

| Система управления участком формирования пакетов гнутых профилей | 1981 |

|

SU946709A1 |

| Способ управления станом с перфорацией и порезкой гнутых профилей на ходу и устройство для его осуществления | 1989 |

|

SU1680406A1 |

| Способ изготовления наружных обшивок для кровельных панелей с утеплителем и устройство для его осуществления | 1990 |

|

SU1784418A1 |

| Способ управления ускоренным охлаждением проката и устройство для его осуществления | 1988 |

|

SU1547901A1 |

| Устройство управления скоростными режимами | 1976 |

|

SU655445A1 |

| Способ повышения скорости прокатки на мелкосортном прокатном стане и устройство для его осуществления | 1978 |

|

SU910248A1 |

| Система управления приводом летучих ножниц | 1978 |

|

SU874279A1 |

Z8

i4

Авторы

Даты

1982-07-30—Публикация

1981-02-16—Подача