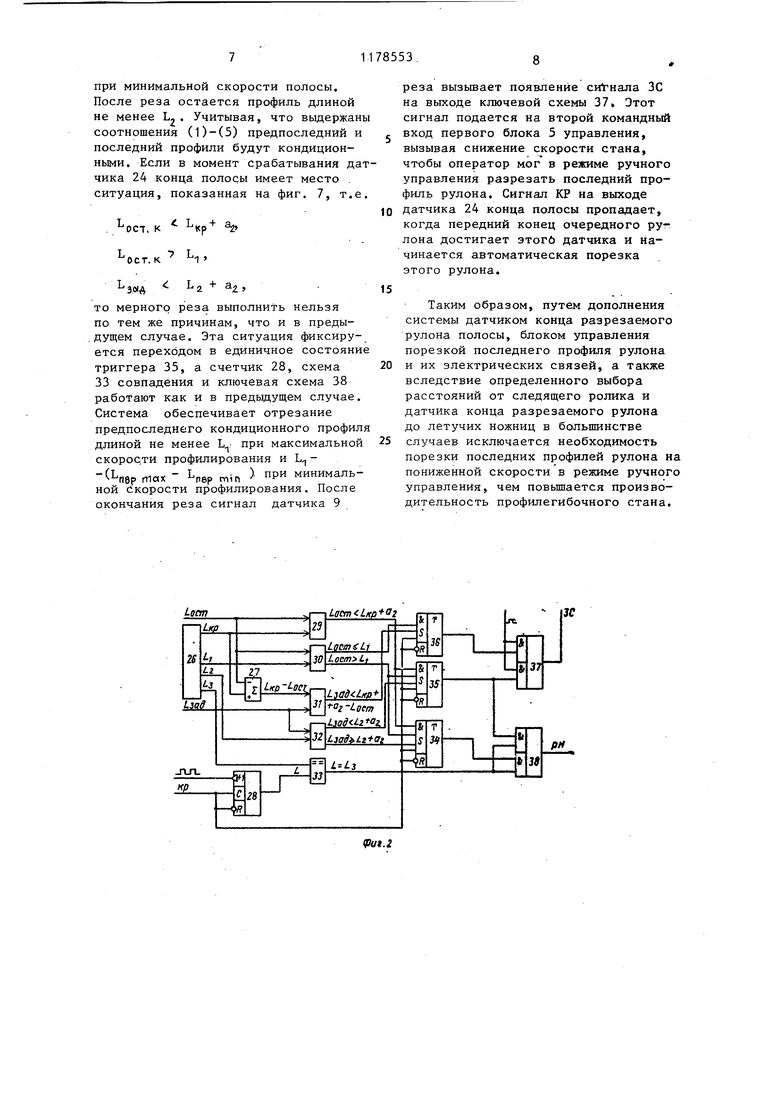

2. Устройство по п. 1, отличающееся тем, что третий блок управления содержит задатчик констант, сумматор, счетчик, четыре дискриминатора, схему совпадения, три триггера, две ключевые схемы, выходы которьгк соединены соответственно с первым и вторым выходами блока управления порезкой последнего профиля рулона, у которого первый вход соединен с С-входом и инверсным R-входом счетчика, первыми S-входами и инверсными R-входами триггеров, второй ёход - с первым и вторым входами первой ключевой схемы, третий вход - с счетным входом счетчика, . четвертый вход - с первыми входами сумматора, первого и второго дискриминаторов, пятый вход - с первыми входами третьего и четвертого дискриминаторов, .второй вход третьего дискриминатора соединен с выходом сумматора, первый, второй, третий и четвертый выходы задатчика констант соединены соответственно с вторыми входами первого дискриминатора и

сумматора, вторым входом второго дискриминатора, вторым входом четвертого дискриминатора и первым входом схемы совпадения, второй вход которой соединен с выходом счетчика, а выход - с первым и вторы входами второй ключевой схемы, у которой третий вход соединен с выходом первого триггера, а четвертый вход с выходом второго триггера и третьим входом первой ключевой схемы, соединенной своим четвертым входом с выходом третьего триггера, выход первого дискриминатора соединен с вторыми S-входами первого и второго триггеров, первый и второй выходы второго дискриминатора соединены соответственно с вторым S-входом третьего триггера и третьими S-входами первого и второго триггеров, выход третьего дискриминатора соединен с третьим S-входом третьего триггера, первый и второй выходы четвертого дискриминатора соединены с четвертыми входами соответственно первого и второго триггеров.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления приводом многоклетьевого профилегибочного стана с порезкой проката на ходу приводными летучими ножницами | 1982 |

|

SU1049200A1 |

| Система управления приводом многоклетьевого профилегибочного стана с порезкой проката на ходу приводными летучими ножницами | 1984 |

|

SU1220890A2 |

| Устройство к стану для мерной резки проката | 1981 |

|

SU1152728A1 |

| Способ управления станом с перфорацией и порезкой гнутых профилей на ходу и устройство для его осуществления | 1989 |

|

SU1680406A1 |

| Устройство для отрезания полосы заданной длины в рулоне | 1980 |

|

SU894335A1 |

| Система управления станом с порезкой проката на ходу | 1976 |

|

SU654934A1 |

| Система управления приводом летучих ножниц | 1978 |

|

SU874279A1 |

| Устройство управления мерным резом проката | 1980 |

|

SU927422A1 |

| Система управления приводом летучих ножниц | 1987 |

|

SU1523269A1 |

| Система управления приводом летучих ножниц | 1981 |

|

SU980969A1 |

1. УСТРОЙСТВО УПРАВЛЕНИЯ ПРИВОДОМ МНОГОКЛЕТЕВОГО ПРОФИЛЕгаВОЧНОГО СТАНА С ПОРЕЗКОЙ ПРОКАТА НА ХОДУ Qпо авт.св. № 1049200, отличающееся тем, что, с целью повьшения производительности стана, оно дополнительно содержит датчик конца полосы и третий блок управления, первый, второй, третий, четвертый и пятый входы которого соединены соответственно с датчиком конца полосы, датчиком реза, датчиком перемещения проката, выходом .вычислителя и задатчиком длины, а первый и второй выходы соединены с вторьми командными входами соответственно первого и второго блоков управления.

1

Изобретение относится к -автоматизации прокатного производства, в частности к системам автоматизированного электропривода механизмов профилегибочного стана.

Цель изобретения - повышение производительности стана.

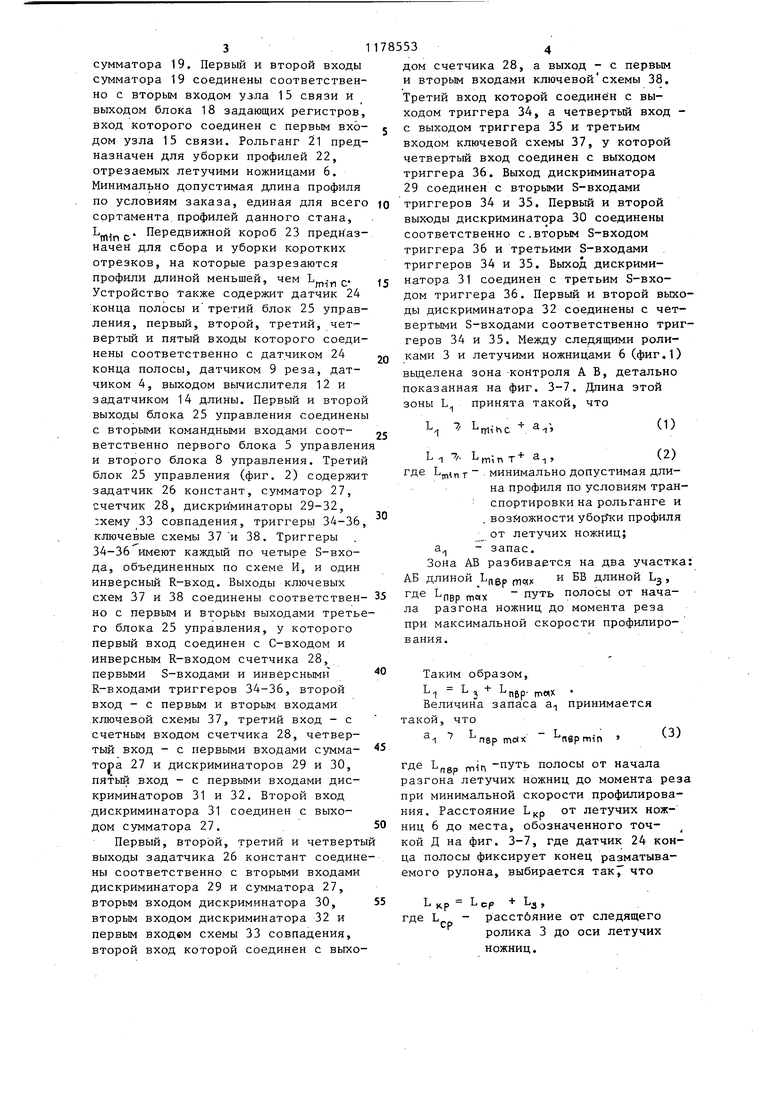

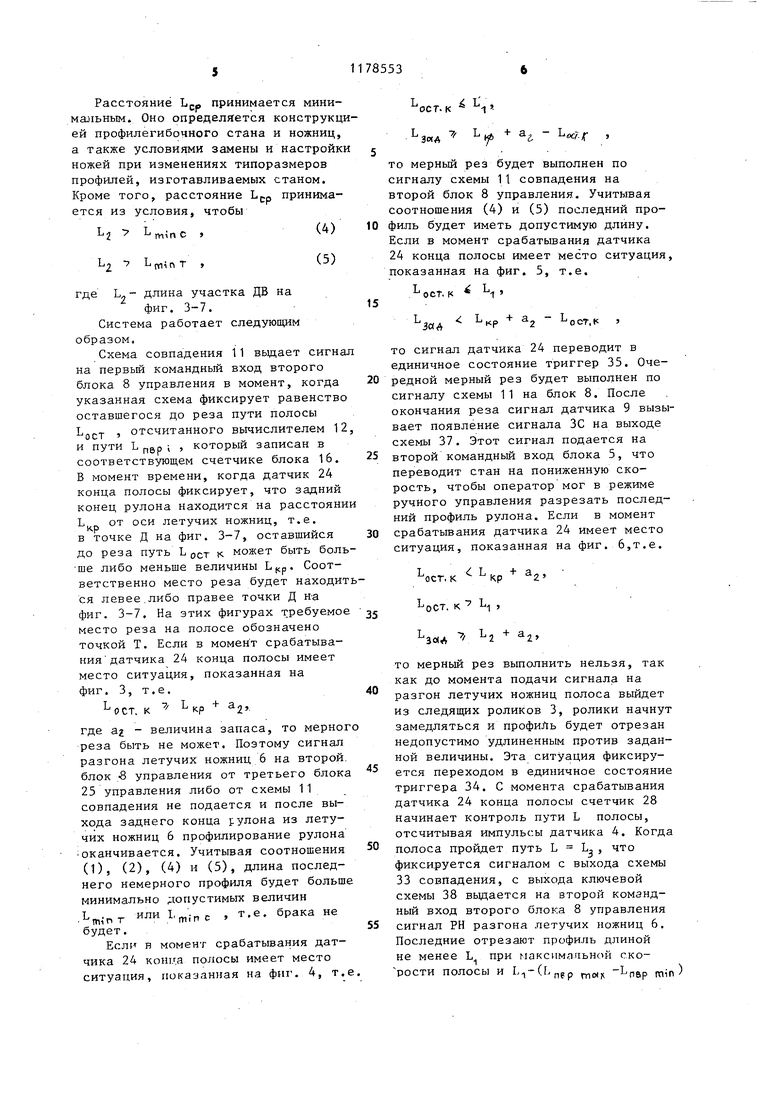

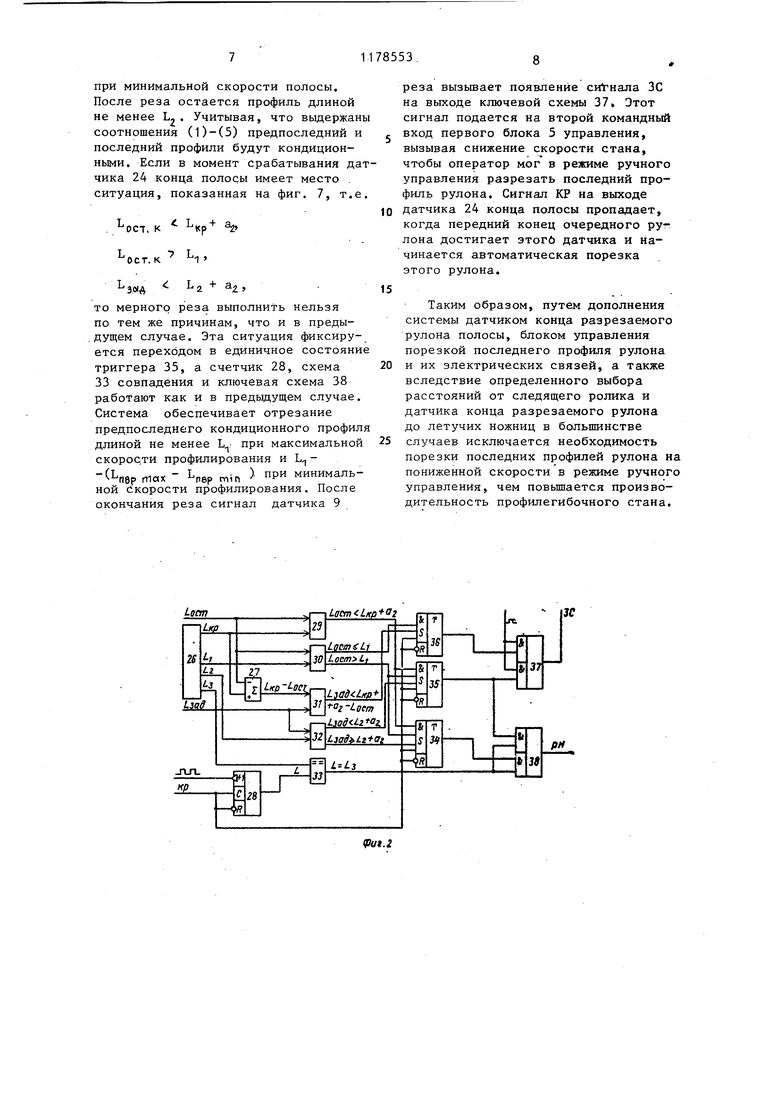

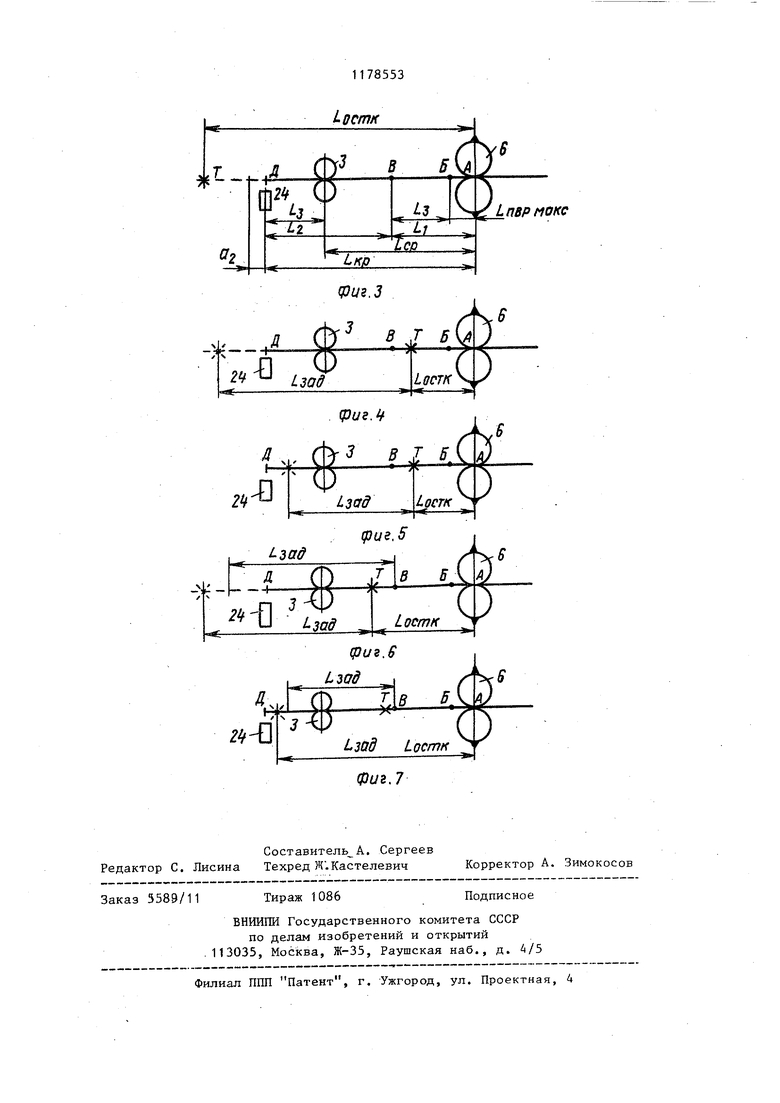

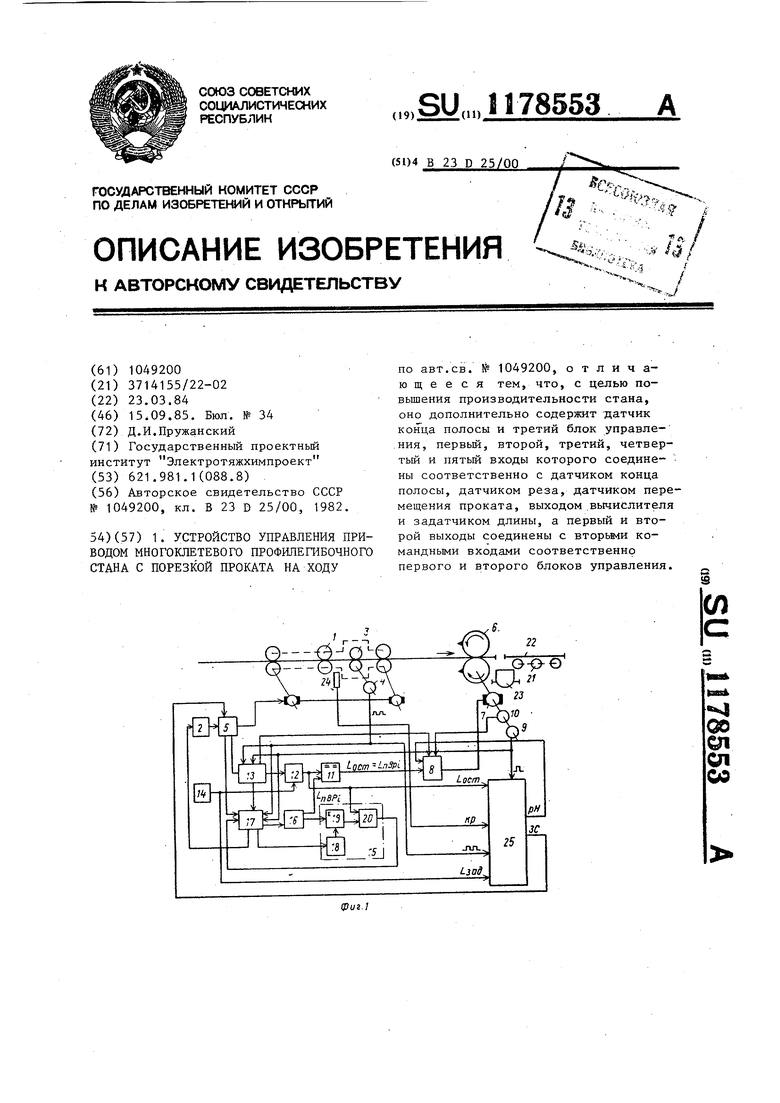

На фиг. 1 представлена функциональная схема предлагаемого устройства; на фиг. 2 - функциональная схема блока управления порезкой последнего профиля рулона; на фиг. 3-7 возможные положения места реза на полосе относительно конца разматываемого рулона.

Устройство (фиг. 1) содержит профилегибочный стан 1, цифровой задатчик 2 скорости, следящий ролик 3 с импульсным датчиком 4 перемещения проката, первый блок 5 управления, летучке ножницы 6 с электроприводом 7 второй блок 8 управления датчика 9 реза, датчик 10 установки летучих ножниц в исходном состоянии, схему 11 совпадения, вычислитель 12, узел 13

задания, задатчик 14 длины, узел 15 связи, блок 16 счетчиков, блок 17 программ. Первый, второй, третий, четвертый и пятый входы блока 17 програм соединены соответственно с датчиком 9 реза, с датчиком 4 перемещения проката, с выходом узла 15 связи, с узлом 13 задания,с первым блоком 5 управления, а первый, второй и третий выходы - соответственно с задатчиком скорости, с первым входом узла 15 связи и с входом блока 16 счетчиков. Первый и второй выходы блока 16 счетчиков соединены соответственно с входом схемы 11 совпадения и с вторым входом узла 15 связи, ретий вход которого соединен с выходом вычислителя 12.

Узел 15 связи содержит блок 18 задающих регистров, сумматор 19 и дискриминатор 20. Выход последнего соединен с выходом узла 15 связи, первый и второй входы которого т:6единены соответственно с третьим входом узла 15 связи и с выходом сумматора 19, Первый и второй входы сумматора 19 соединены соответственно с вторым входом узла 15 связи и выходом блока 18 задающих регистров, вход которого соединен с первым входом узла 15 связи. Рольганг 21 предназначен для уборки профилей 22, отрезаемых летучими ножницами 6. Минимально допустимая длина профиля по условиям заказа, единая для всего сортамента профилей данного стана, ifllnc- Передвижной короб 23 предназначен для сбора и уборки коротких отрезков, на которые разрезаются профили длиной меньшей, чем L . . Устройство Также содержит датчик 24 конца полосы итретий блок 25 управления, первый, второй, третий, четвертый и пятый входы которого соединены соответственно с датчиком 24 конца полосы, датчиком 9 реза, датчиком 4, выходом вычислителя 12 и задатчиком 14 длины. Первый и второй выходы блока 25 управления соединены с вторыми командными входами соотв.етственно первого блока 5 управлени и второго блока 8 управления. Третий блок 25 управления (фиг. 2) содержит задатчик 26 констант, сумматор 27, счетчик 28, дискриминаторы 29-32, ;хему 33 совпадения, триггеры 34-36 ключевые схемы 37 и 38. Триггеры 34-36 имеют каждый по четыре S-BXOда, объединенных по схеме И, и один инверсный R-вход. Выходы ключевых схем 37 и 38 соединены соответственно с первым и вторым выходами третье го блока 25 управления, у которого первый вход соединен с С-входом и инверсным R-входом счетчика 28, первыми S-входами и инверсными R-входами триггеров 34-36, второй вход - с первым и вторым входами ключевой схемы 37, третий вход - с счетным входом счетчика 28, четвертый вход - с первыми входами сумматора 27 и дискриминаторов 29 и 30, пятый .вход - с первыми входами дискриминаторов 31 и 32. Второй вход дискриминатора 31 соединен с выходом сумматора 27. Первый, второй, третий и четверты выходы задатчика 26 констант соедине ны соответственно с вторыми входами дискриминатора 29 и сумматора 27, вторым входом дискриминатора 30, вторым входом дискриминатора 32 и первым входвм схемы 33 совпадения, второй вход которой соединен с выходом счетчика 28, а выход - с первым и вторым входами ключевойсхемы 38, Третий вход которой соединён с выходом триггера 34, а четвертый вход с выходом триггера 35 и третьим входом ключевой схемы 37, у которой четвертый вход соединен с выходом триггера 36, Выход дискриминатора 29 соединен с вторыми S-входами триггеров 34 и 35, Первый и второй выходы дискриминатора 30 соединены соответственно с.вторым S-входом триггера 36 и третьими S-входами триггеров 34 и 35, Выход дискриминатора 31 соединен с третьим S-входом триггера 36. Первый и второй выходы дискриминатора 32 соединены с четвертыми В-входами соответственно триггеров 34 и 35. Между следящими роликами 3 и летучими ножницами 6 (фиг.1) вьщелена зона -контроля А В, детально показанная на фиг. 3-7. Длина этой зоны L принята такой, что где Lj,ri т минимально допустимая длина профиля по условиям тран спортировки на рольганге и . возможности уборки профиля от летучих ножниц; а - запас. Зона АВ разбивается на два участка: АБ длиной , и ББ длиной Ц , где L(igp д - путь полосы от начала разгона ножниц до момента реза при максимальной скорости профилирования. Таким образом. L,+ пбр т«х Величина запаса а-, принимается такой, что пер тйх где pnin путь полосы от начала разгона летучих ножниц до момента реза при минимальной скорости профилироваL,,n от летучих ножния. Расстояние ниц 6 до места, обозначенного точкой Д на фиг, 3-7, где датчик 24 конца полосы фиксирует конец разматываемого рулона, выбирается так что L к.р ср - J-s расстбяние от следящего СР ролика 3 до оси летучих ножниц. Расстояние L(.p принимается минимальным. Оно определяется конструкц ей профилегибочного стана и ножниц, а также условиями замены и настройк ножей при изменениях типоразмеров профилей, изготавливаемых станом. Кроме того, расстояние принимается из условия, чтобы 2 Lminc С) 1-2 7 ,(5) где Ц - длина участка ДВ на фиг. 3-7. Система работает следующим образом. Схема совпадения 11 выдает сигна на первый командный вход второго блока 8 управления в момент, когда указанная схема фиксирует равенство оставшегося до реза пути полосы LQJ.-,- , отсчитанного вычислителем 12 и пути L рцр ; , который записан в соответствующем счетчике блока 16. В момент времени, когда датчик 24 конца полосы фиксирует, что задний конец рулона находится на расстояни от оси летучих ножниц, т.е. в точке Д на фиг. 3-7, оставшийся до реза путь L к может быть боль ше либо меньше величины . Соответственно место реза будет находит ся левее.либо правее точки Д н-а фиг. 3-7, На этих фигурах требуемое место реза на полосе обозначено точкой Т. Если в момент срабатывания датчика 24 конца полосы имеет место ситуация, показанная на фиг. 3, т.е. ост, к кр 2,. где &1 - величина запаса, то мерног реза быть не может. Поэтому сигнал разгона летучих ножниц 6 на второй, блок в управления от третьего блока 25 управления либо от схемы 11 совпадения не подается и после выхода заднего конца рулона из летучих ножниц 6 профилирование рулона :оканчивается. Учитывая соотношения (1), (2), (4) и (5), длина последнего немерного профиля будет больше минимально допустимых величин .т,.т и™.Ьт(пс , т.е. брака не будет. Если в момент срабатывания датчика 24 конда полосы имеет место ситуация, показанная на фиг. 4, т.е 3«А + а, - L то мерньш рез будет выполнен по сигналу схемы 11 совпадения на второй блок 8 управления. Учитывая соотношения (4) и (5) последний профиль будет иметь допустимую длину. Если в момент срабатывания датчика 24 конца полосы имеет место ситуация, показанная на фиг. 5, т.е. Л ост. к Ц LKP + г то сигнал датчика 24 переводит в единичное состояние триггер 35. Очередной мерный рез будет выполнен по сигналу схемы 11 на блок 8. После окончания реза сигнал датчика 9 вызывает появление сигнала ЗС на выходе схемы 37. Этот сигнал подается на второй командный вход блока 5, что переводит стан на пониженную скорость, чтобы оператор мог в режиме ручного управления разрезать последний профиль рулона. Если в момент срабатывания датчика 24 имеет место ситуация, показанная на фиг. 6,т.е. -осг. к Кр 2 ост. к Ц то мерньй рез выполнить нельзя, так как до момента подачи сигнала на разгон летучих ножниц полоса выйдет из следящих роликов 3, ролики начнут замедляться и профиЛь будет отрезан недопустимо удлиненным против заданной величины. Эта ситуация фиксируется переходом в единичное состояние триггера 34. С момента срабатывания датчика 24 конца полосы счетчик 28 начинает контроль пути L полосы, отсчитывая импульсы датчика 4. Когда полоса пройдет путь L L,, что фиксируется сигналом с выхода схемы 33 совпадения, с выхода ключевой схемы 38 вьщается на второй командный вход второго блока 8 управления сигнал РН разгона летучих ножниц 6. Последние отрезают профиль длиной не менее L. при максиманьной скоости полосы и -Lnap ) при минимальной скорости полосы. После реза остается профиль длиной не менее Ц. Учитывая, что выдержан соотношения (1)-(5) предпоследний и последний профили будут кондиционными. Если в момент срабатывания да чика 24 конца полосы имеет место ситуация, показанная на фиг. 7, т.е ост. к ц змд L 2 + а , то мерного реза выполнить нельзя по тем же причинам, что и в преды.дущем случае. Эта ситуация фиксируется переходом в единичное состояни триггера 35, а счетчик 28, схема 33 совпадения и ключевая схема 38 работают как и в предыдущем случае Система обеспечивает отрезание предпоследнего кондиционного профил длиной не менее Ц- при максимальной скорос.ти профилирования и Ц -(Lnep niax - Lpep „ ) при минимальной Скорости профилирования. После окончания реза сигнал датчика 9 реза вызьтает появление си1гнала ЗС на выходе ключевой схемы 37, Этот сигнал подается на второй командный вход первого блока 5 управления, вызывая снижение скорости стана, чтобы оператор мог в режиме ручного управления разрезать последний профиль рулона. Сигнал КР на выходе датчика 24 конца полосы пропадает, когда передний конец очередного рулона достигает этогб датчика и начинается автоматическая порезка этого рулона, Таким образом, путем дополнения системы датчиком конца разрезаемого рулона полосы, блоком управления порезкой последнего профиля рулона и их электрических связей, а также вследствие определенного выбора расстояний от следящего ролика и датчика конца разрезаемого рулона до летучих ножниц в большинстве случаев исключается необходимость порезки последних профилей рулона на пониженной скорости в режиме ручного управления, чем повьшается производительность профилегибочного стана.

Фи.З

| Система управления приводом многоклетьевого профилегибочного стана с порезкой проката на ходу приводными летучими ножницами | 1982 |

|

SU1049200A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1985-09-15—Публикация

1984-03-23—Подача