г

Изобретение относится к обработ- ке металлов давлением и может быть использовано на предприятиях автомобильной, авиационной промышленности, химического машиностроения и других предприятиях машиностроения и металлообработки при Изготовлении кольцевых профильных деталей.

Цель изобретения - снижение трудоемкости, повышение производительности изготовления деталей.

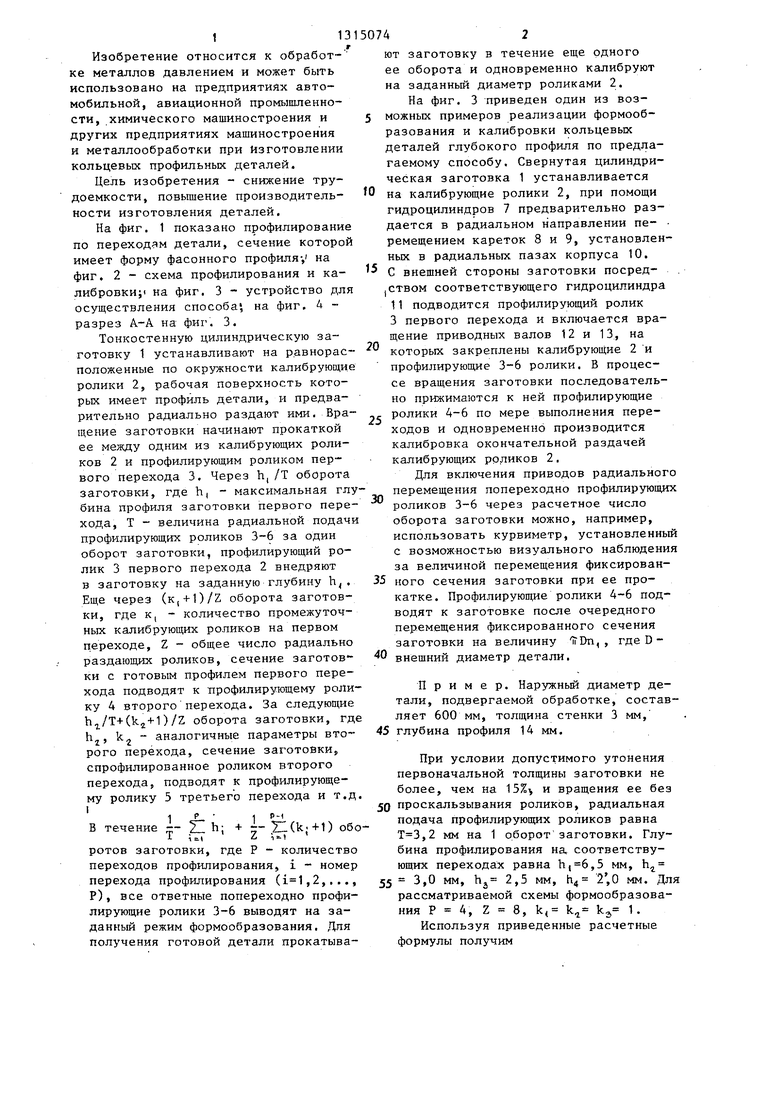

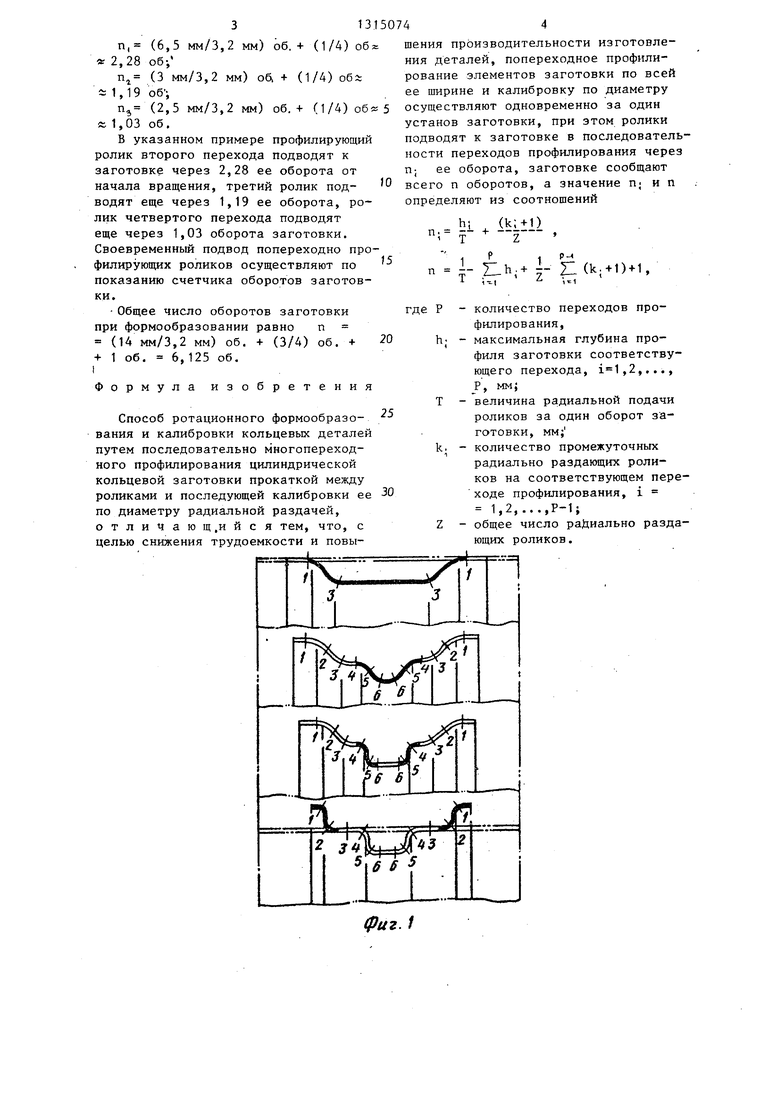

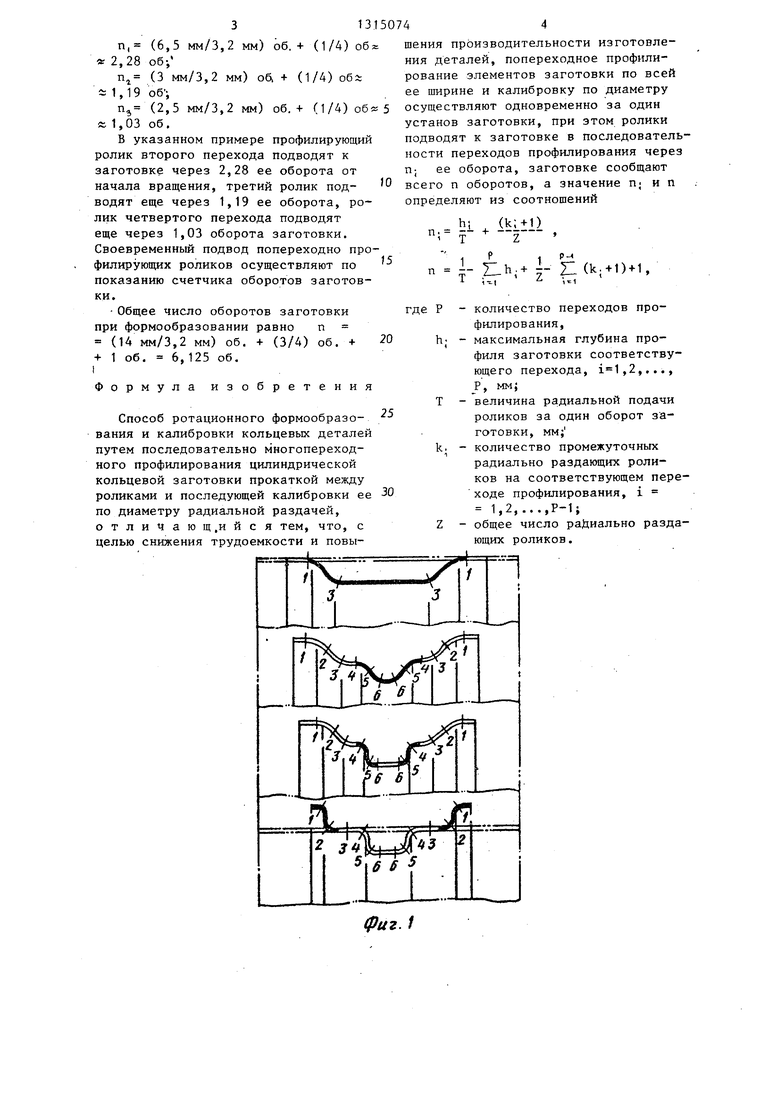

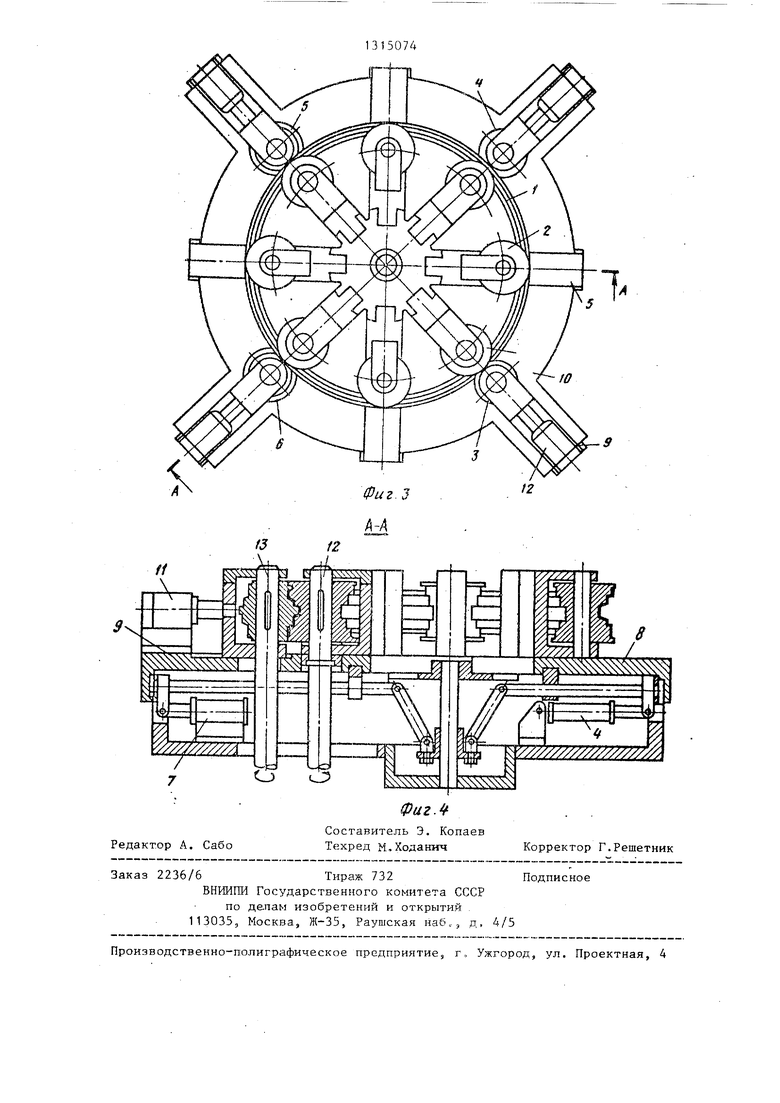

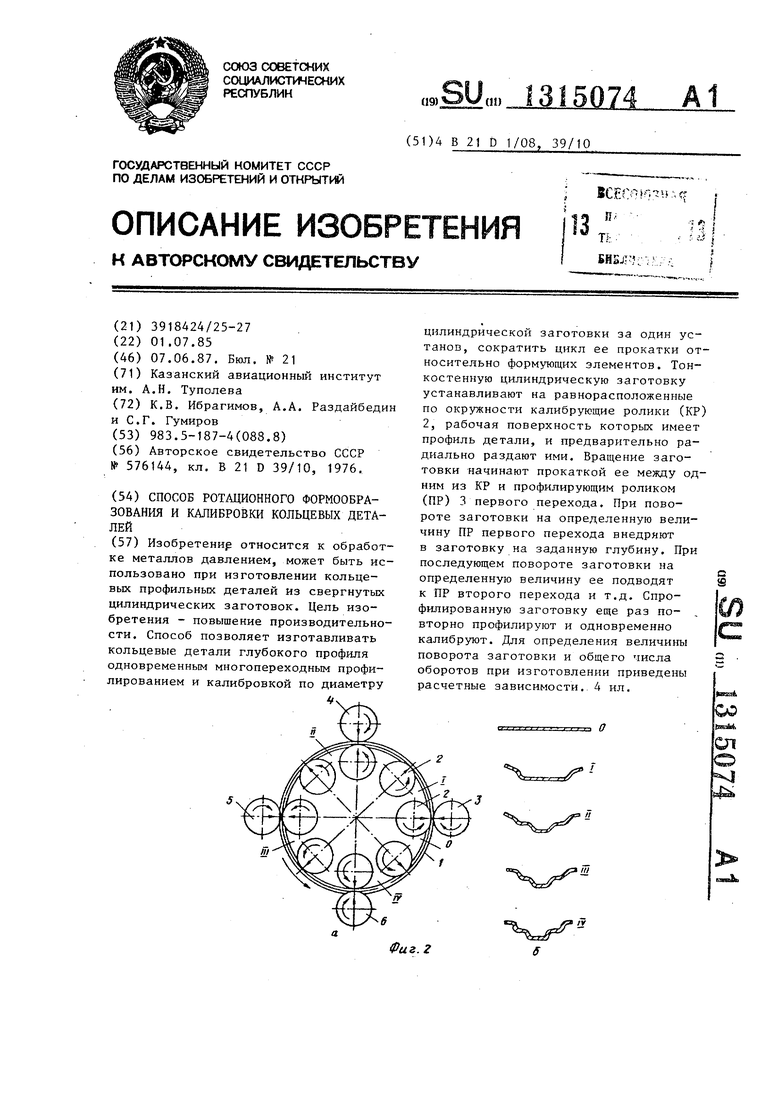

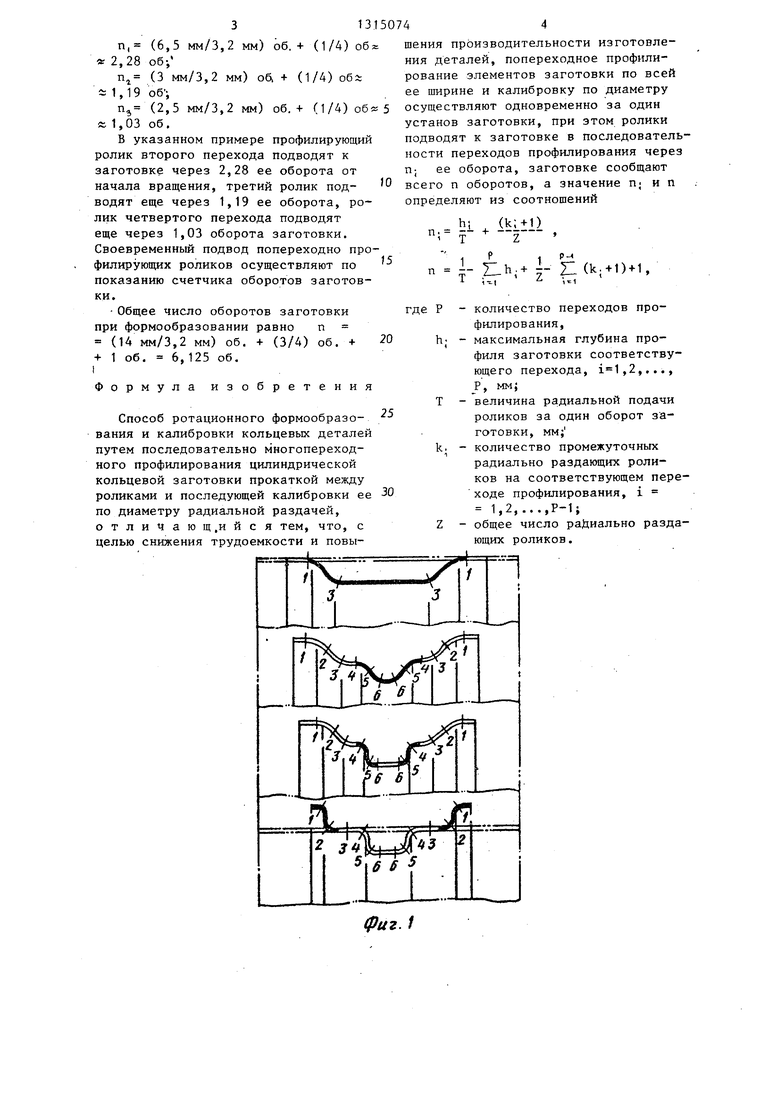

На фиг. 1 показано профилирование по переходам детали, сечение которой имеет форму фасонного профиля-, на фиг. 2 - схема профилирования и калибровки j на фиг. 3 - устройство для осуществления способа , на фиг, 4 - разрез А-А на фиг. 3.

Тонкостенную цилиндрическую заготовку 1 устанавливают на равнорас- положенные по окружности калибруюв;ие ролики 2, рабочая поверхность которых имеет профиль детали, и предва- рительно радиально раздают ими. Вращение заготовки начинают прокаткой ее между одним из калибрующих роликов 2 и профилирующим роликом первого перехода 3. Через h,/Т оборота заготовки, где h, - максимальная глубина профиля заготовки первого перехода, Т - величина радиальной подачи профилируюш,их роликов 3-6 за один оборот заготовки, профилирующий ролик 3 первого перехода 2 внедряют в заготовку на заданную глубину h. Еще через (K,+1)/Z оборота заготовки, где к, - количество промежуточных калибрующих роликов на первом переходе, Z - общее число радиально раздающих роликов, сечение заготовки с готовым профилем первого перехода подводят к профилирующему ролику 4 второго перехода. За следующие (k,j + 1)/Z оборота заготовки, где hj, k - аналогичные параметры второго перехода, сечение заготовки, спрофилированное роликом второго перехода, подводят к профилирующему ролику 5 третьего перехода и т.д

I

1 «г- 1 В течение -- 2 h; + -- ) обоi i Z.I(i 14

ротов заготовки, где Р - количество переходов профилирования, i - номер перехода профилирования (,2,..., Р), все ответные попереходно профилирующие ролики 3-6 выводят на заданный режим формообразования. Для получения готовой детали прокатыва0742

ют заготовку в течение еще одного ее оборота и одновременно калибруют на заданный диаметр роликами 2.

На фиг. 3 приведен один из воз- можных примеров реализации формообразования и калибровки кольцевых деталей глубокого профиля по предлагаемому способу. Свернутая цилиндрическая заготовка 1 устанавливается О на калибрующие ролики 2, при помощи гидроцилиндров 7 предварительно раздается в радиальном направлении пе- ремещением кареток 8 и 9, установленных в радиальных пазах корпуса 10. С внешней стороны заготовки посред- |СТвом соответствующего гидроцилиндра 11 подводится профилирующий ролик 3 первого перехода и включается вращение приводных валов 12 и 13, на которых закреплены калибрующие 2 и профилирующие 3-6 ролики. В процессе вращения заготовки последовательно прижимаются к ней профилирующие -, ролики 4-6 по мере выполнения переходов и одновременно производится калибровка окончательной раздачей калибрующих роликов 2.

Для включения приводов радиального перемещения попереходно профилирующих роликов 3-6 через расчетное число оборота заготовки можно, например, использовать курвиметр, установленный с возможностью визуального наблюдения за величиной перемещения фиксирован- 35 ного сечения заготовки при ее прокатке. Профилирующие ролики 4-6 подводят к заготовке после очередного перемещения фиксированного сечения заготовки на величину iTDn, , где D 30

40

внешний диаметр детали,

Пример. Наружньй диаметр детали, подвергаемой обработке, составляет 600 мм, толщина стенки 3 мм, 45 глубина профиля 14 мм.

При условии допустимого утонения первоначальной толщины заготовки не более, чем на 15% и вращения ее без

50 проскальзывания роликов, радиальная подача профилирующих роликов равна ,2 мм на 1 оборот заготовки. Глубина профилирования на соответствующих переходах равна h,6,5 мм, h

55 3,0 мм, hj 2,5 мм, h 2,0 мм. Дл рассматриваемой схемы формообразования Р 4, Z 8, k, k k, 1.

Используя приведенные расчетные формулы получим

n, (6,5 мм/3,2 мм) об. + (1/4) об 2,28 об-/

п (3 мм/3,2 мм) об, + (1/4) об2: 1,19 o6 i

п (2,5 мм/3,2 мм) об. + (1/4) об «1,03 об.

В указанном примере профилирующий ролик второго перехода подводят к заготовке через 2,28 ее оборота от начала вращения, третий ролик подводят еще через 1,19 ее оборота, ролик четвертого перехода подводят еще через 1,03 оборота заготовки. Своевременный подвод попереходно про

филирующих роликов осуществляют по показанию счетчика оборотов заготовки.

Общее число оборотов заготовки при формообразовании равно п (14 мм/3,2 мм) об. + (3/4) об. -f

+ 1 об. 6,125 об.

I

Формула изобретения

Способ ротационного формообразо- вания и калибровки кольцевых деталей путем последовательно многопереходного профилирования цилиндрической кольцевой заготовки прокаткой между роликами и последующей калибровки ее по диаметру радиальной раздачей, отличаю щ.и йся тем, что, с целью снижения трудоемкости и повыЧ

/

шения производительности изготовления деталей, попереходное профилирование элементов заготовки по всей ее ширине и калибровку по диаметру осуществляют одновременно за один установ заготовки, при зтом ролики подводят к заготовке в последовательности переходов профилирования через П; ее оборота, заготовке сообщают всего п оборотов, а значение п; и п определяют из соотношений

h; (k;+1)

П;- -- + - ,

p-t

п f ,iih.+ i- i:(k;-n)H,

где P - количество переходов профилирования,

h- - максимальная глубина профиля заготовки соответствующего перехода, ,2,,.., Р, мм;

Т - величина радиальной подачи роликов за один оборот заготовки, мм;

k. - количество промежуточных радиально раздающих роликов на соответствующем переходе профилирования, i 1,2,...,Р-1;

Z - общее число райиально раздающих роликов.

1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки кольцевых заготовок | 1988 |

|

SU1489880A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ПРОФИЛЕЙ ПРОФИЛИРОВАНИЕМ ПЛОСКИХ ЗАГОТОВОК | 2005 |

|

RU2286860C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ПРОФИЛЕЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ ЛИСТОВЫХ МАТЕРИАЛОВ И ВОЛОЧИЛЬНО-ПРОКАТНАЯ УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2226441C1 |

| Способ изготовления ободьев для колес | 1986 |

|

SU1666254A1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ ТОНКОСТЕННЫХ ПРОФИЛЕЙ ИЗ ПЛОСКИХ ЗАГОТОВОК НА ЭТАПЕ ПРЕДВАРИТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ И УНИВЕРСАЛЬНОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2300436C2 |

| Способ изготовления трубчатых гофрированных деталей и устройство для его осуществления | 1987 |

|

SU1588470A1 |

| Способ прокатки колец шарикоподшипников и устройство для его осуществления | 1980 |

|

SU967636A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ВОССТАНОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ЗУБЧАТЫХ КОЛЕС | 1996 |

|

RU2113311C1 |

| Способ изготовления колец шарикоподшипников и устройство для его осуществления | 1987 |

|

SU1733171A1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ ТОНКОСТЕННЫХ ПРОФИЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2236319C2 |

Изобретение относится к обработке металлов давлением, может быть использовано при изготовлении кольцевых профильных деталей из свергнутых цилиндрических заготовок. Цель изобретения - повышение производительности. Способ позволяет изготавливать кольцевые детали глубокого профиля одновременньм многопереходным профилированием и калибровкой по диаметру «V цилиндрической заготовки за один ус- танов, сократить цикл ее прокатки относительно формующих элементов. Тонкостенную цилиндрическую заготовку устанавливают на равнорасположенные по окружности калибрующие ролики (КР) 2, рабочая поверхность которых имеет профиль детали, и предварительно ра- диально раздают ими. Вращение заготовки начинают прокаткой ее между одним из КР и профилирующим роликом (ПР) 3 первого перехода. При повороте заготовки на определенную величину ПР первого перехода внедряют в заготовку на заданную глубину. При последующем повороте заготовки на определенную величину ее подводят к ПР второго перехода и т.д. Спрофилированную заготовку еще раз повторно профилируют и одновременно калибруют. Для определения величины поворота заготовки и общего числа оборотов при изготовлении приведены расчетные зависимости. 4 ил. с со W Фиг. 2

фиг. /

131507 j

Редактор А. Сабо

Составитель Э. Копаев Техред М..Ходанич

Заказ 2236/6Тираж 732

ВНИИПИ Государственного комитета СССР

по депам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д, 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

Фаг.

Корректор Г.Решетник

Подписное

| Устройство для формообразования раздачей и калибровки трубных деталей изнутри | 1973 |

|

SU576144A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-06-07—Публикация

1985-07-01—Подача