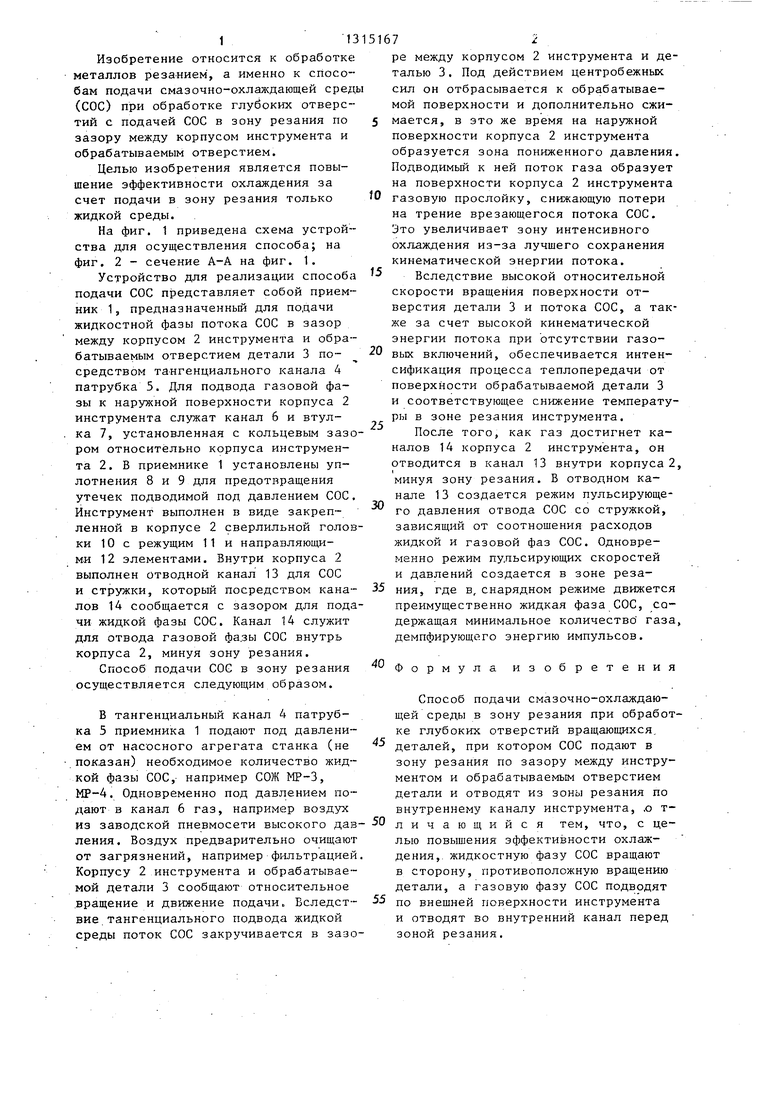

Изобретение относится к обработке металлов резанием, а именно к способам подачи смазочно-охлалодающей сред (сое) при обработке глубоких отверстий с подачей СОС в зону резания по зазору между корпусом инструмента и обрабатываемым отверстием.

Целью изобретения является повышение эффективности охлаждения за счет подачи в зону резания только жидкой среды.

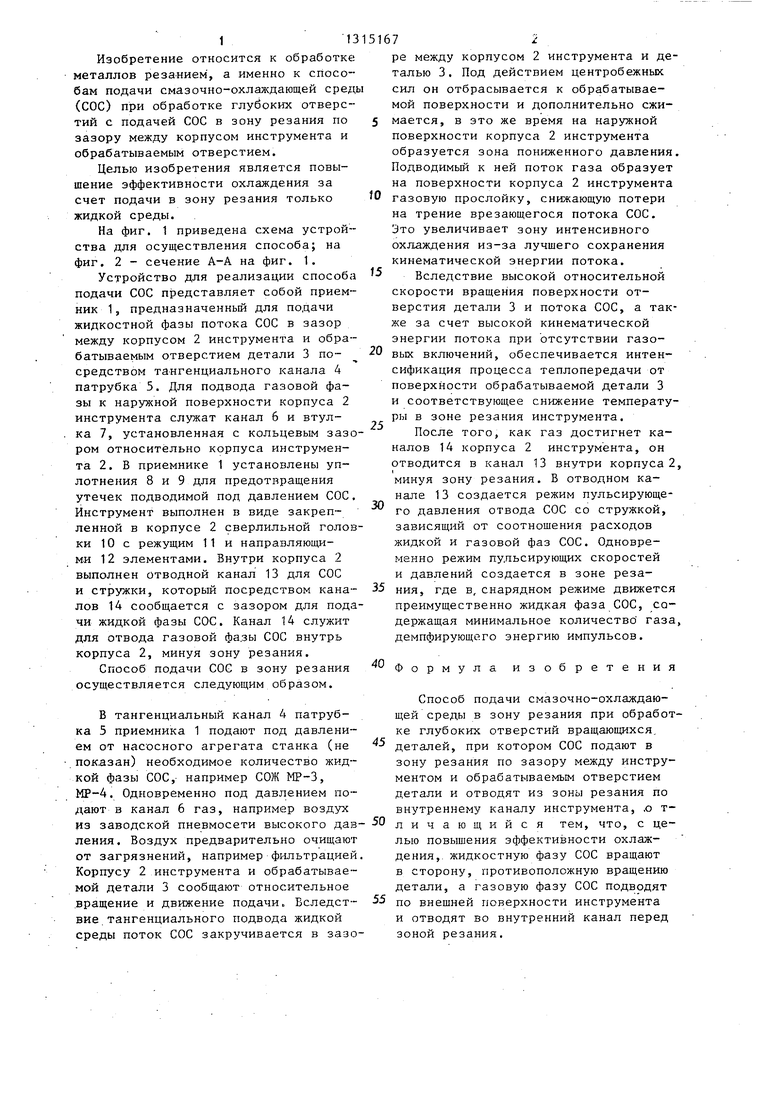

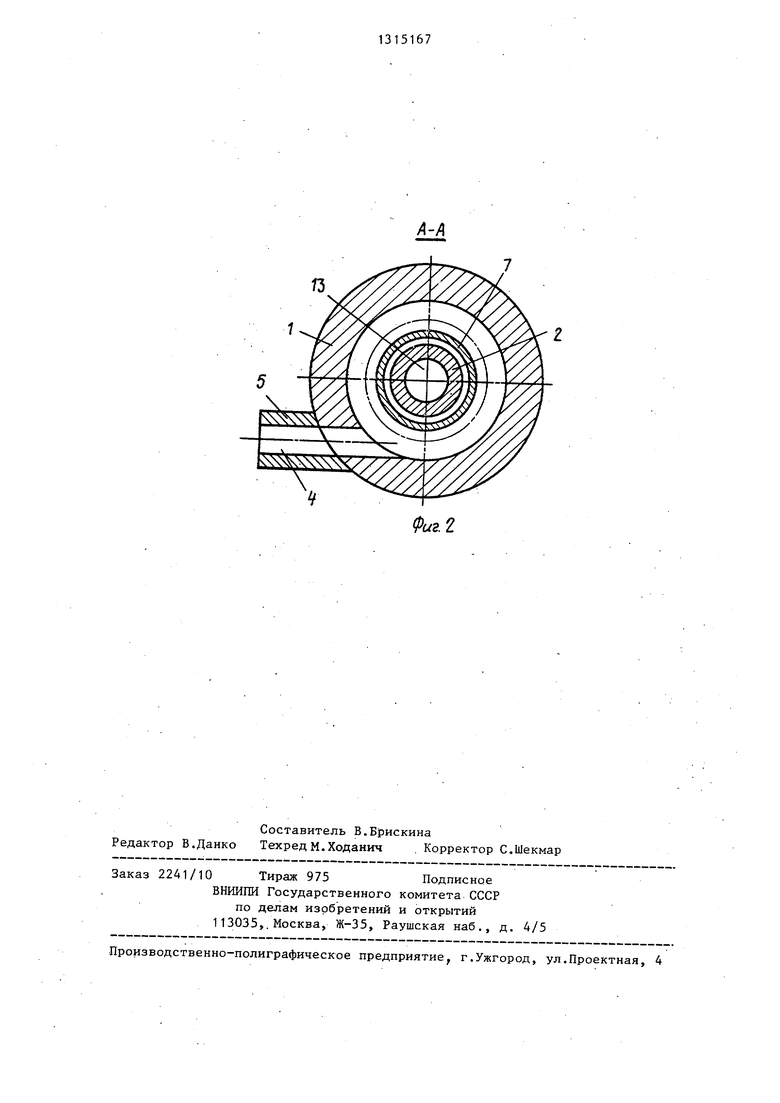

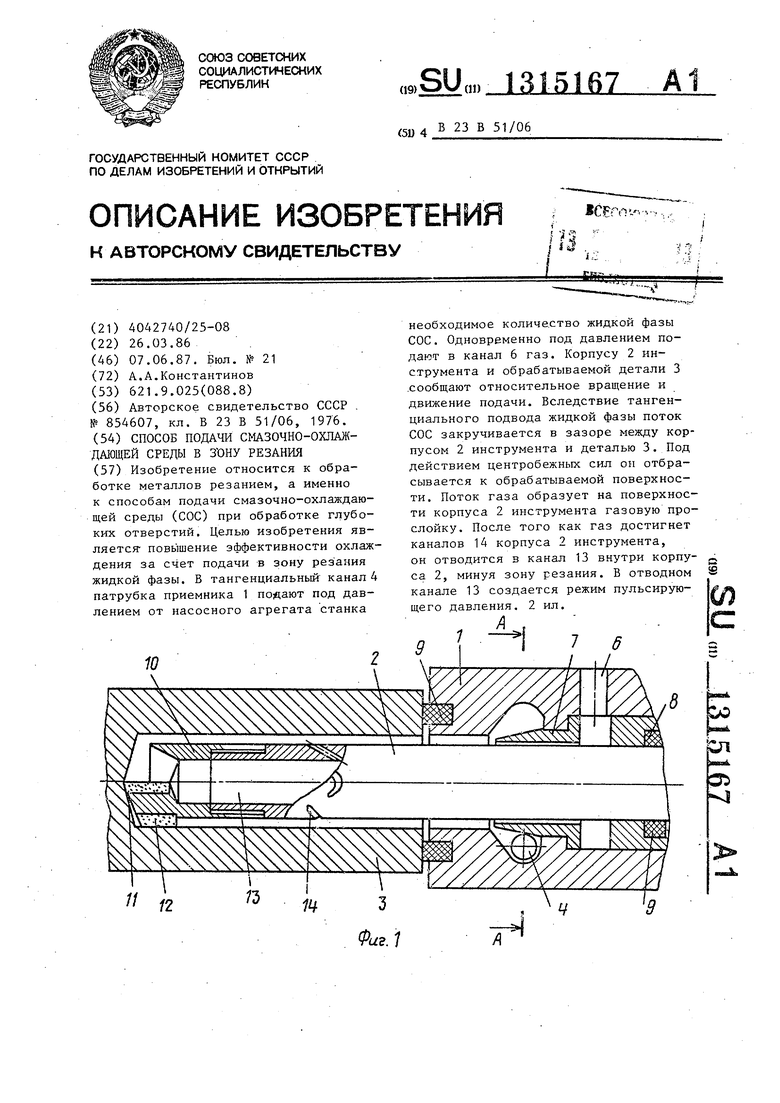

На фиг. 1 приведена схема устройства для осуществления способа; на фиг. 2 - сечение А-А на фиг. 1.

Устройство для реализации способа подачи СОС представляет собой приемник 1, предназначенный для подачи жидкостной фазы потока СОС в зазор между корпусом 2 инструмента и обрабатываемым отверстием детали 3 по- средством тангенциального канала 4 патрубка 5. Для подвода газовой фазы к наружной поверхности корпуса 2 инструмента служат канал 6 и втулка 7, установленная с кольцевым зазором относительно корпуса инструмента 2. В приемнике 1 установлены уплотнения 8 и 9 для предотвращения утечек подводимой под давлением СОС. Инструмент выполнен в виде закреп- ленной в корпусе 2 сверлильной головки 10 с режущим 11 и направляющими 12 элементами. Внутри корпуса 2 выполнен отводной канал 13 для СОС и стружки, который посредством кана- лов 14 сообщается с зазором для подачи жидкой фазы СОС. Канал 14 служит для отвода газовой фа.зы СОС внутрь корпуса 2, минуя зону резания.

Способ подачи СОС в зону резания осуществляется следующим образом.

В тангенциальный канал 4 патрубка 5 приемника 1 подают под давлением от насосного агрегата станка (не показан) необходимое количество жидкой фазы СОС,- например СОЖ МР-3, МР-4. Одновременно под давлением подают в канал 6 газ, например воздух из заводской пневмосети высокого дав ления. Воздух предварительно очищают от загрязнений, например фильтрацией Корпусу 2 инструмента и обрабатываемой детали 3 сообщают относительное .вращение и движение подачи. Бследст- вне.тангенциального подвода жидкой среды поток СОС закручивается в зазо5

5

0 5

ре между корпусом 2 инструмента и деталью 3. Под действием центробежных сил он отбрасывается к обрабатываемой поверхности и дополнительно сжимается, в это же время на наружной поверхности корпуса 2 инструмента образуется зона пониженного давления. Подводимьй к ней поток газа образует на поверхности корпуса 2 инструмента газовую прослойку, снижающую потери на трение врезающегося потока СОС. Это увеличивает зону интенсивного охлаждения из-за лучшего сохранения кинематической энергии потока.

Вследствие высокой относительной скорости вращения поверхности отверстия детали 3 и потока СОС, а также за счет высокой кинематической энергии потока при отсутствии газовых включений, обеспечивается интенсификация процесса теплопередачи от поверхности обрабатываемой детали 3 и соответствующее снижение температуры в зоне резания инструмента.

После того, как газ достигнет ка налов 14 корпуса 2 инструмента, он отводится в канал 13 внутри корпуса 2, минуя зону резания. В отводном канале 13 создается режим пульсирующего давления отвода СОС со стружкой, зависящий от соотношения расходов жидкой и газовой фаз СОС. Одновременно режим пульсирующих скоростей и давлений создается в зоне резания, где в, снарядном режиме движется преимущественно жидкая фаза СОС, содержащая минимальное количество газа, демпфирующего энергию импульсов.

Формула, изобретения

Способ подачи смазочно-охлаждаю- щей среды в зону резания при обработке глубоких отверстий вращающихся, деталей, при котором СОС подают в зону резания по зазору между инструментом и обрабатываемым отверстием детали и отводят из зоны резания по внутреннему каналу инструмента, .о т- личающийся тем, что, с целью повышения эффективности охлаждения,, жидкостную фазу СОС вращают в сторону, противоположную вращению детали, а газовую фазу СОС подводят по внешней поверхности инструмента и отводят во внутренний канал перед зоной резания.

Т5

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Эжекторное сверло | 1985 |

|

SU1256887A1 |

| Эжекторное сверло | 1985 |

|

SU1355374A2 |

| Способ подачи смазочно-охлаждающей жидкости | 1987 |

|

SU1433763A1 |

| Инструмент для обработки отверстий | 1986 |

|

SU1472187A1 |

| Эжекторное сверло | 1983 |

|

SU1111851A1 |

| Способ обработки отверстий осевым режущим инструментом | 1986 |

|

SU1495012A1 |

| Способ охлаждения зоны резания | 1976 |

|

SU569401A1 |

| КОСВЕННОЕ ОХЛАЖДЕНИЕ ВРАЩАЮЩЕГОСЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2010 |

|

RU2522401C2 |

| СПОСОБ ОХЛАЖДЕНИЯ ЗОНЫ РЕЗАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2037388C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ЗОНЫ РЕЗАНИЯ МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 2009 |

|

RU2410228C1 |

Изобретение относится к обработке металлов резанием, а именно к способам подачи смазочно-охлаждаю- щей среды (СОС) при обработке глубоких отверстий. Целью изобретения является повышение эффективности охлаждения за счет подачи в зону резания жидкой фазы. В тангенциальный канал 4 патрубка приемника 1 подают под давлением от насосного агрегата станка необходимое количество жидкой фазы СОС. Одновременно под давлением подают в канал 6 газ. Корпусу 2 инструмента и обрабатываемой детали 3 .сообщают относительное вращение и движение подачи. Вследствие тангенциального подвода жидкой фазы поток СОС закручивается в зазоре между корпусом 2 инструмента и деталью 3. Под действием центробежных сил он отбрасывается к обрабатываемой поверхности. Поток газа образует на поверхности корпуса 2 инструмента газовую прослойку. После того как газ достигнет каналов 14 корпуса 2 инструмента, он отводится в канал 13 внутри корпуса 2, минуя зону резания. В отводном канале 13 создается режим пульсирующего давления. 2 ил. € // /2 8 СХ) Nrui Р1

| Авторское свидетельство СССР | |||

| Устройство для подвода смазочно-охлаждающей жидкости | 1976 |

|

SU854607A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-06-07—Публикация

1986-03-26—Подача