13

тактные ролики (Р) 1 укладываются )свариваемые -детал-и. Шаг между точками устанавливается перемещением груза 17 по нити 16. При движении детали по Р последние вращаются вместе с диском (Д) 3, коническим хвостовиком 4 и барабаном (Б) 5. При этом на Б 5 наматывается прикрепленная к нему нить 16, которая поднимает груз 17 на высоту, соответствующую установленному шагу. При срабатывании конечного выключателя 20 вьщается электрический сигнал на опускание электродов. При этом нижняя деталь частично деформирует контактные Р 1. Подается сварочный ток, создающий

1

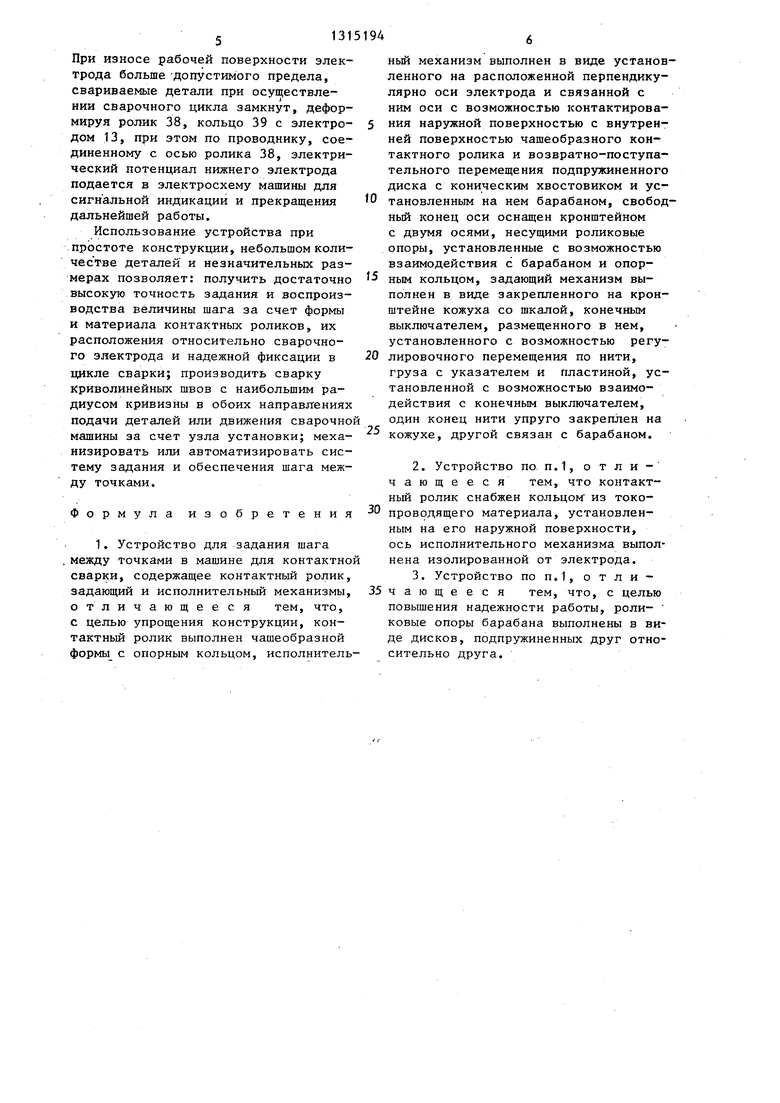

Изобретение относится к машиностроению, в частности к производству устройств для задания шага между точками в машинах для контактной сварки и может быть также применено в различных отраслях промышленности.

Целью изобретения является упрощение конструкции.

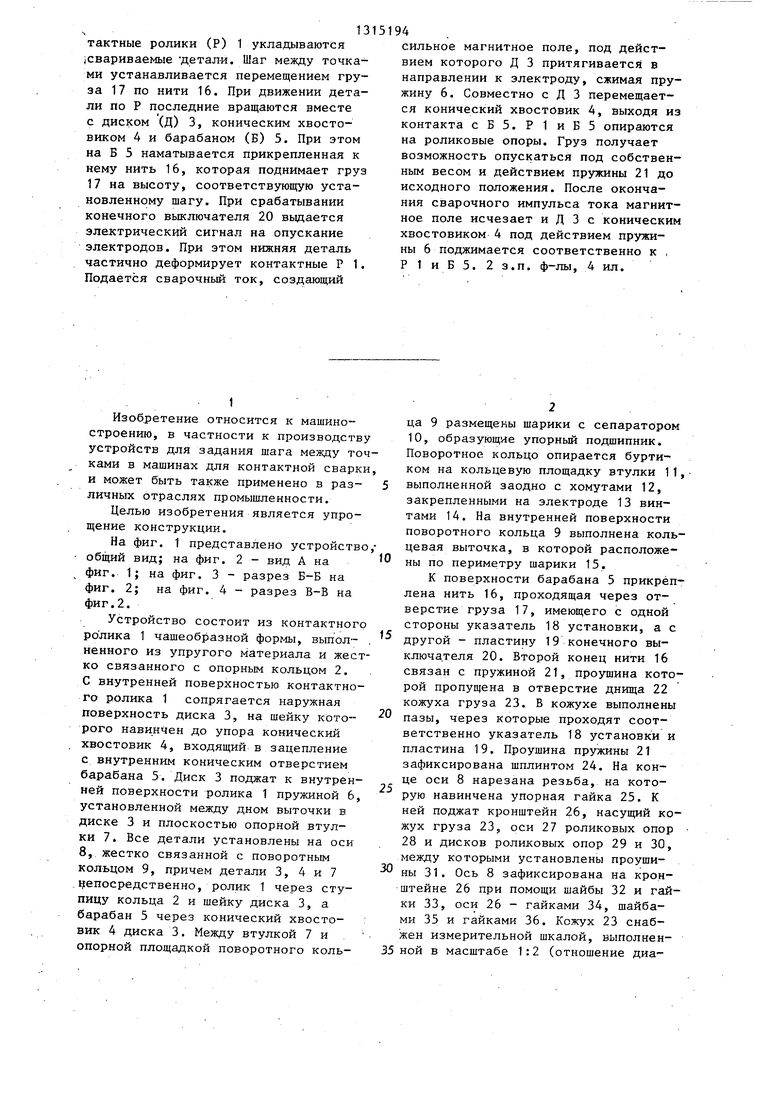

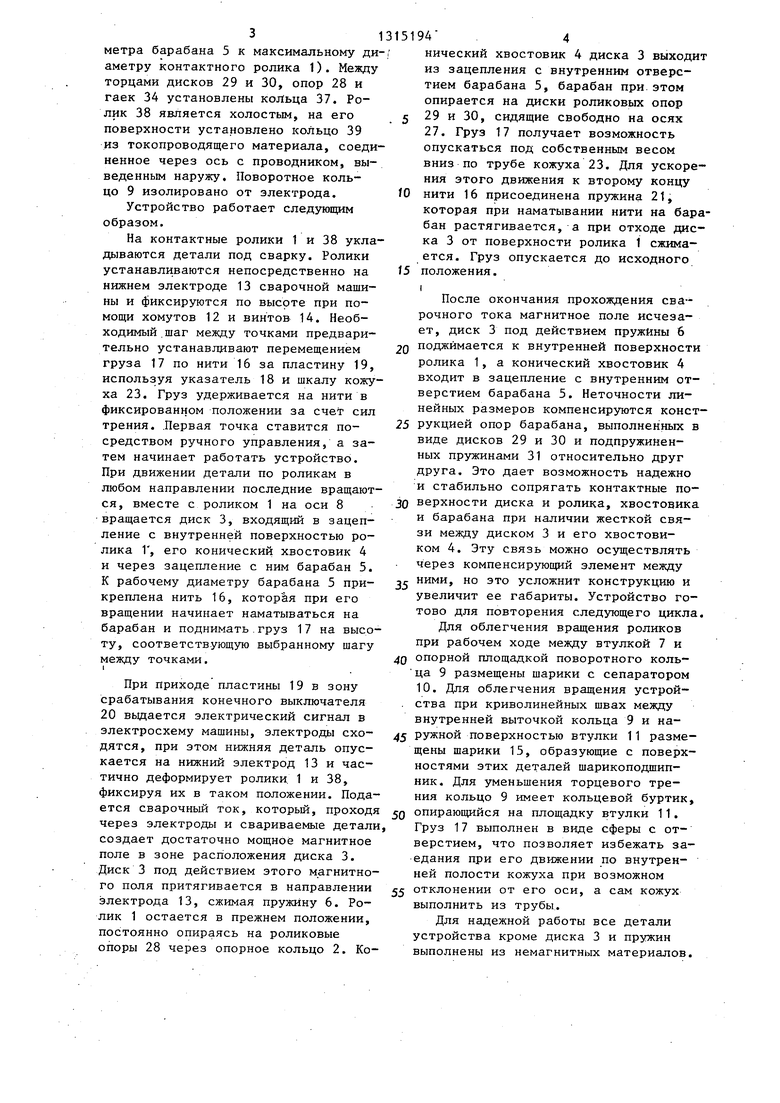

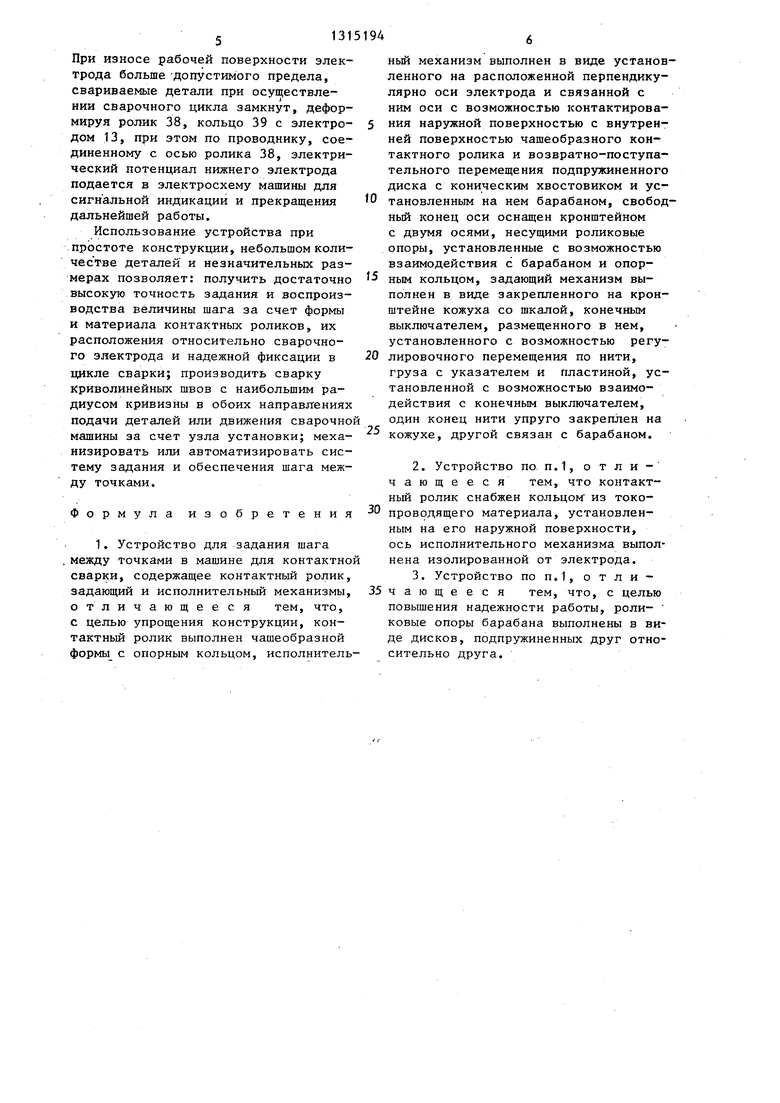

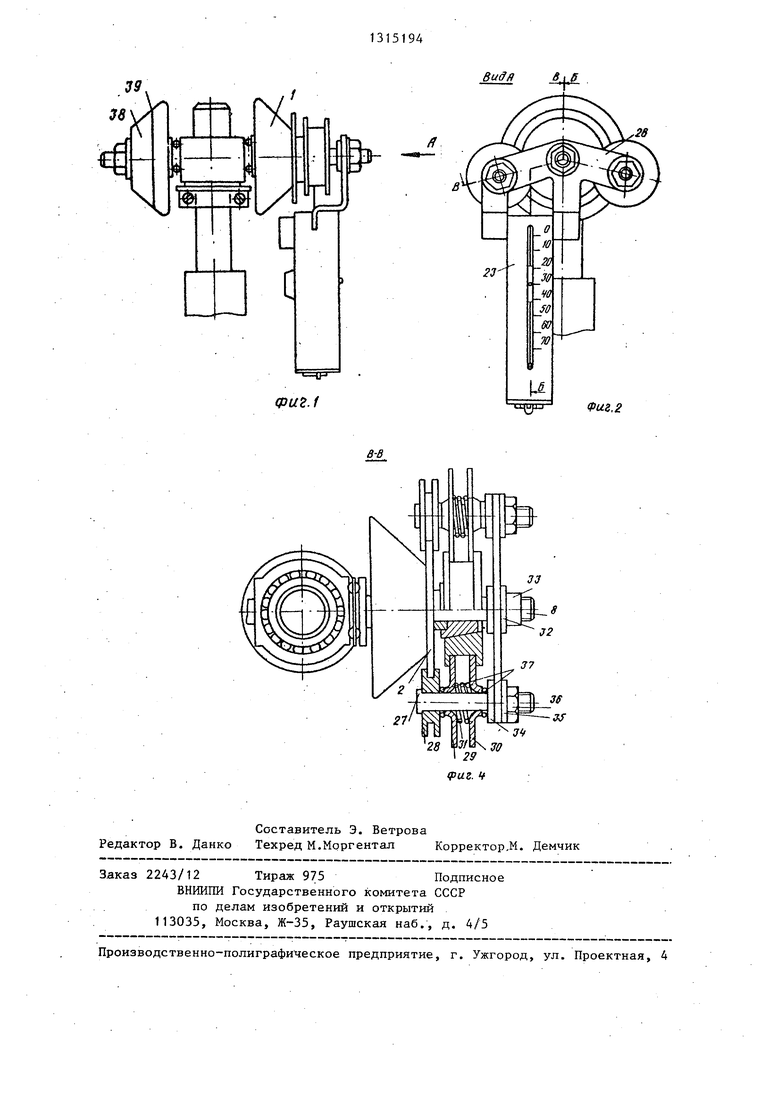

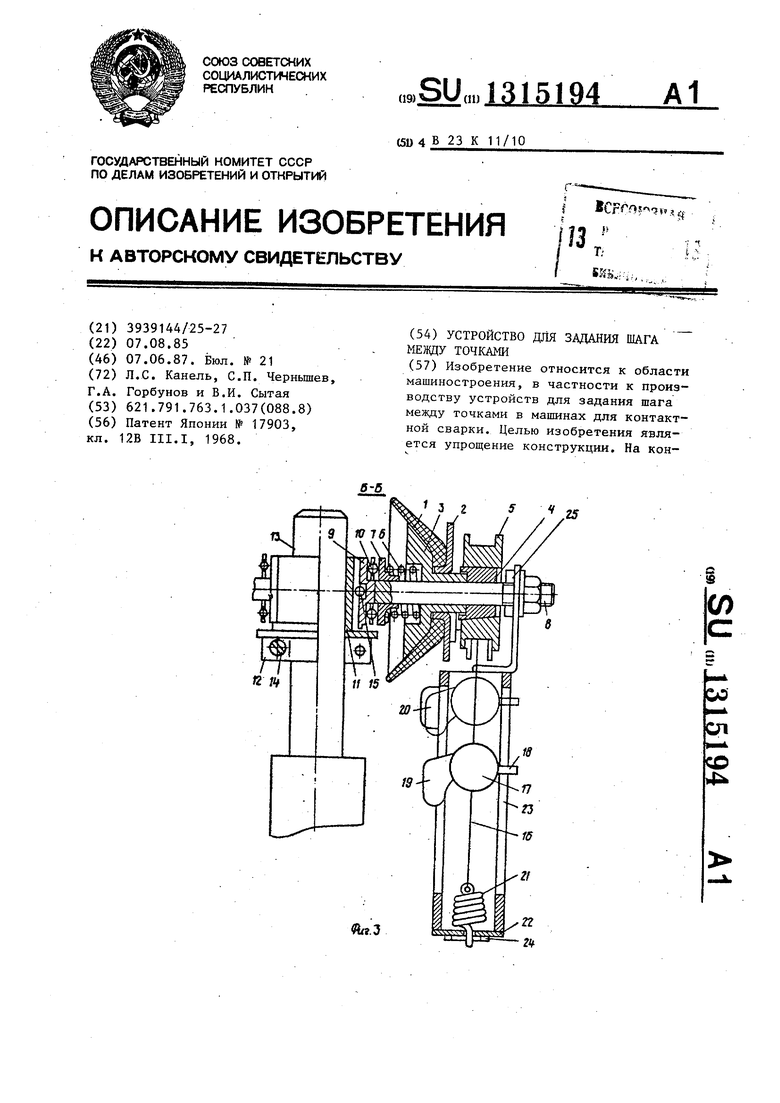

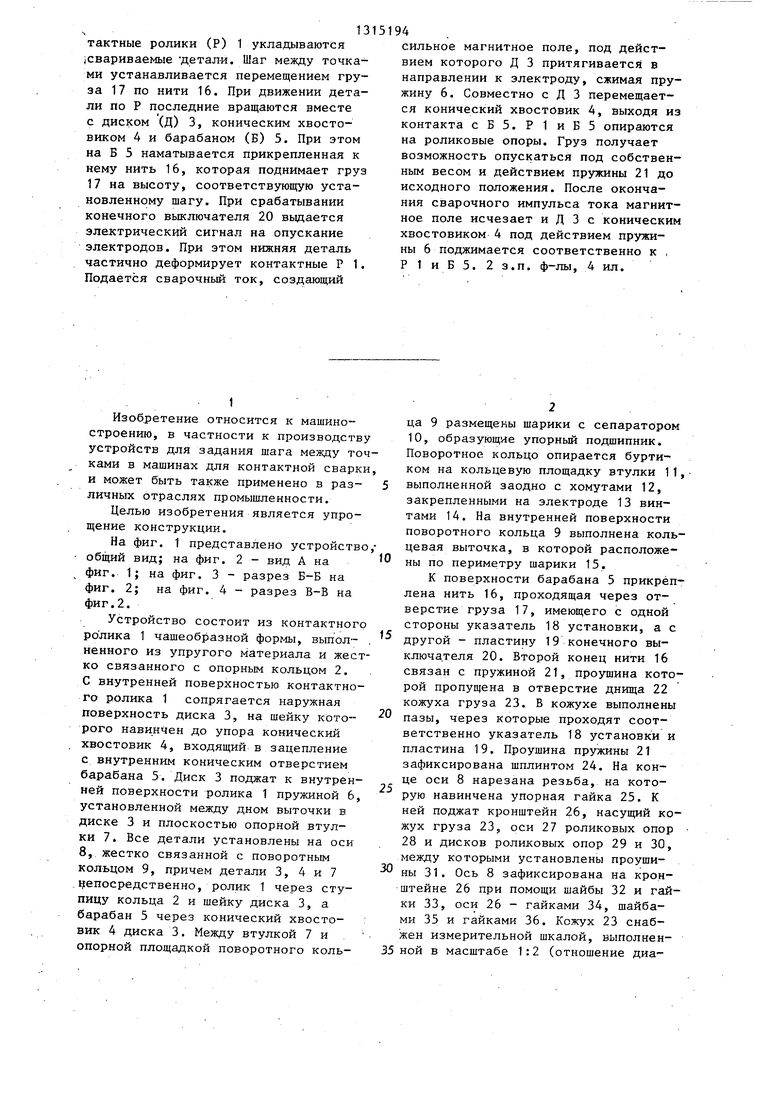

На фиг. 1 представлено устройство общий вид; на фиг. 2 - вид А на фиг. 1j на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - разрез В-В на фиг.2.

Устройство состоит из контактного ролика 1 чашеобразной формы, выпол- ненного из упругого материала и жестко связанного с опорным кольцом 2. С внутренней поверхностью контактного ролика 1 сопрягается наружная поверхность диска 3, на шейку которого навинчен до упора конический хвостовик 4, входящий в зацепление с внутренним коническим отверстием барабана 5. Диск 3 поджат к внутренней поверхности ролика 1 пружиной 6, установленной между дном выточки в диске 3 и плоскостью опорной втулки 7. Все детали установлены на оси 8, жестко связанной с поворотным кольцом 9, причем детали 3, 4 и 7 .{непосредственно, ролик 1 через ступицу кольца 2 и шейку диска 3, а барабан 5 через конический хвостовик 4 диска 3. Между втулкой 7 и опорной площадкой поворотного коль194

сильное магнитное поле, под действием которого Д 3 притягивается в направлении к электроду, сжимая пружину 6. Совместно с Д 3 перемещается конический хвостовик 4, выходя иэ контакта с Б 5. Р 1 и Б 5 опираются на роликовые опоры. Груз получает возможность опускаться под собственным весом и действием пружины 21 до исходного положения. После окончания сварочного импульса тока магнитное поле исчезает и Д 3 с коническим хвостовиком 4 под действием пружины 6 поджимается соответственно к , Р 1 и Б 5. 2 з.п. ф-лы, 4 ил.

5

0

5

0

ца 9 размещены шарики с сепаратором 10, образующие упорньш подшипник. Поворотное кольцо опирается буртиком на кольцевую площадку втулки 11,- выполненной заодно с хомутами 12, закрепленными на электроде 13 винтами 14. На внутренней поверхности поворотного кольца 9 выполнена кольцевая выточка, в которой расположены по периметру шарики 15,

К поверхности барабана 5 прикреплена нить 16, проходящая через отверстие груза 17, имеющего с одной стороны указатель 18 установки, а с другой - пластину 19 конечного выключателя 20. Второй конец нити 16 связан с пружиной 21, проушина которой пропущена в отверстие днища 22 кожуха груза 23. В кожухе выполнены пазы, через которые проходят соответственно указатель 18 установки и пластина 19. Проушина пружины 21 зафиксирована шплинтом 24. На конце оси 8 нарезана резьба, на которую навинчена упорная гайка 25. К ней поджат кронштейн 26, насущий кожух груза 23;, оси 27 роликовых опор 28 и дисков роликовых опор 29 и 30, между которыми установлены проушины 31. Ось 8 зафиксирована на кронштейне 26 при помощи шайбы 32 и гайки 33, оси 26 - гайками 34, шайбами 35 и гайками 36. Кожух 23 снабжен измерительной шкалой, выполненной в масштабе 1:2 (отношение диа31

метра барабана 5 к максимальному диаметру контактного ролика 1). Между торцами дисков 29 и 30, опор 28 и гаек 34 установлены кольца 37. Ролик 38 является холостым, на его поверхности установлено кольцо 39 из токопроводящего материала, соединенное через ось с проводником, выведенным наружу. Поворотное кольцо 9 изолировано от электрода.

Устройство работает следующим образом.

На контактные ролики 1 и 38 укладываются детали под сварку. Ролики устанавливаются непосредственно на нижнем злектроде 13 сварочной машины и фиксируются по высоте при помощи хомутов 12 и винтов 14. Необходимый, шаг между точками предварительно устанавливают перемещением груза 17 по нити 16 за пластину 19, используя указатель 18 и шкалу кожуха 23. Груз удерживается на нити в фиксированном положении за счеТ сил трения. .Первая точка ставится по- средством ручного управления, а затем начинает работать устройство. При движении детали по роликам в любом направлении последние вращаются, вместе с роликом 1 на оси 8 вращается диск 3, входящий в зацепление с внутренней поверхностью ролика Г, его конический хвостовик 4 и через зацепление с ним барабан 5. К рабочему диаметру барабана 5 при- креплена нить 16, которая при его вращении начинает наматываться на барабан и поднимать.груз 17 на высоту, соответствующую выбранному шагу

между точками.

1

При приходе пластины 19 в зону срабатывания конечного выключателя 20 выдается электрический сигнал в электросхему машины, электроды схо- дятся, при этом нижняя деталь опускается на нижний электрод 13 и частично деформирует ролики. 1 и 38, фиксируя их в таком положении. Подается сварочный ток, которьй, проходя через электроды и свариваемые детали создает достаточно мощнОе магнитное поле в зоне расположения диска 3. Диск 3 под действием этого магнитного поля притягивается в направлении электрода 13, сжимая пружину 6. Ролик 1 остается в прежнем положении, постоянно опираясь на роликовые опоры 28 через опорное кольцо 2. Ко94 4

нический хвостовик 4 диска 3 выходи из зацепления с внутренним отверстием барабана 5, барабан при.этом опирается на диски роликовых опор 29 и 30, сидящие свободно на осях 27. Груз 17 получает возможность опускаться под собственным весом вниз по трубе кожуха 23. Для ускорения этого движения к второму концу нити 16 присоединена пружина 21, которая при наматывании нити на барбан растягивается, а при отходе диска 3 от поверхности ролика 1 сжимается. Груз опускается до исходного положения.

I

После окончания прохождения сварочного тока магнитное поле исчезает, диск 3 под действием пружины 6 поджимается к внутренней поверхности ролика 1, а конический хвостовик 4 входит в зацепление с внутренним отверстием барабана 5. Неточности линейных размеров компенсируются конструкцией опор барабана, выполненных в виде дисков 29 и 30 и подпружиненных пружинами 31 относительно друг друга. Это дает возможность надежно и стабильно сопрягать контактные поверхности диска и ролика, хвостовика и барабана при наличии жесткой связи между диском 3 и его хвостовиком 4. Эту связь можно осуществлять через компенсирующий элемент между ними, но это усложнит конструкцию и увеличит ее габариты. Устройство готово для повторения следующего цикла

Для облегчения вращения роликов при рабочем ходе между втулкой 7 и опорной площадкой поворотного коль- ца 9 размещены шарики с сепаратором 10. Для облегчения вращения устройства при криволинейных швах между внутренней выточкой кольца 9 и наружной поверхностью втулки 11 размещены шарики 15, образующие с поверхностями этих деталей шарикоподшипник. Для уменьшения торцевого трения кольцо 9 имеет кольцевой буртик, опирающийся на площадку втулки 11. Груз 17 выполнен в виде сферы с отверстием, что позволяет избежать заедания при его движении по внутренней полости кожуха при возможном отклонении от его оси, а сам кожух выполнить из трубы.

Для надежной работы все детали устройства кроме диска 3 и пружин выполнены из немагнитных материалов.

При износе рабочей поверхности электрода больше Допустимого предела, свариваемые детали при осуществлении сварочного цикла замкнут, деформируя ролик 38, кольцо 39 с электро- дом 13, при этом по проводнику, соединенному с осью ролика 38, электрический потенциал нижнего электрода подается в электросхему машины для сигнальной индикации и прекращения дальнейшей работы.

Использование устройства при простоте конструкции, небольшом коли- чес тве деталей и незначительных размерах позволяет: получить достаточно высокую точность задания и воспроизводства величины шага за счет формы и материала контактных роликов, их расположения относительно сварочного электрода и надежной фиксации в цикле сварки; производить сварку криволинейных швов с наибольшим радиусом кривизны в обоих направлениях подачи деталей или движения сварочно машины за счет узла установки; механизировать или автоматизировать систему задания и обеспечения шага между точками.

Формула изобретения

1. Устройство для задания шага между точками в машине для контактной сварки, содержащее контактный ролик, задающий и исполнительный механизмы, отличающееся тем, что, с целью упрощения конструкции, контактный ролик выполнен чашеобразной формы с опорным кольцом, исполнитель

0

5

0

5

ньй механизм выполнен в виде установленного на расположенной перпендикулярно оси электрода и связанной с ним оси с возможностью контактирования наружной поверхностью с внутренней поверхностью чашеобразного контактного ролика и возвратно-поступательного перемещения подпружиненного диска с коническим хвостовиком и установленным на нем барабаном, свободный конец оси оснащен кронштейном с двумя осями, несущими роликовые опоры, установленные с возможностью взаимодействия с барабаном и опорным кольцом, задающий механизм выполнен в виде закрепленного на кронштейне кожуха со шкалой, конечным выключателем, размещенного в нем, установленного с возможностью регулировочного перемещения по нити, груза с указателем и пластиной, установленной с возможностью взаимодействия с конечным выключателем, один конец нити упруго закреплен на кожухе, другой связан с барабаном.

2.Устройство по П.1, отличающееся тем, что контактный ролик снабжен кольцом из токо- проводящего материала, установленным на его наружной поверхности, ось исполнительного механизма выполнена изолированной от электрода.

3.Устройство по П.1, о т л и - чающееся тем, что, с целью повышения надежности работы, роли- ковые опоры барабана выполнены в виде дисков, подпружиненных друг относительно друга.

(pU.f

Видя

/f

28

tCTupj

Фиг, 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для автоматической стыковой сварки | 1950 |

|

SU93589A1 |

| Устройство для микросварки | 1988 |

|

SU1593857A1 |

| Установка для контактной сварки крупногабаритных изделий | 1979 |

|

SU897437A1 |

| Многоэлектродная машина для контактной сварки | 1985 |

|

SU1419841A1 |

| Машина для контактной роликовойСВАРКи | 1979 |

|

SU837667A1 |

| Устройство для установки труб в трубные решетки теплообменников | 1983 |

|

SU1186452A1 |

| Устройство для сварки арматурных сеток | 1978 |

|

SU863246A1 |

| Электроконтактная сварочная машина для восстановления и упрочнения деталей | 1989 |

|

SU1703332A1 |

| Электродное устройство к сварочной машине для точечной сварки | 1977 |

|

SU733913A1 |

| Установка для дуговой конденсаторной сварки оплавлением | 1981 |

|

SU990462A2 |

Изобретение относится к области машиностроения, в частности к производству устройств для задания шага между точками в машинах для контактной сварки. Целью изобретения является упрощение конструкции. На кон(Л с «rt.3

Составитель Э. Ветрова Редактор В. Данко Техред М.Мрргентал Корректор.М. Демчик

Заказ 2243/12 Тираж 975Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Улей | 1929 |

|

SU17903A1 |

Авторы

Даты

1987-06-07—Публикация

1985-08-07—Подача