(54) МАШИНА ДЛЯ КОНТАКТНОЙ ГОЛИКОВОЙ СВАРКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ КОНТАКТНОЙ РОЛИКОВОЙ СВАРКИ | 2000 |

|

RU2179100C1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СВАРКИ | 1970 |

|

SU273349A1 |

| Установка для дуговой конденсаторной сварки оплавлением | 1981 |

|

SU990462A2 |

| ГОЛОВКА ДЛЯ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2011 |

|

RU2457089C1 |

| Машина для контактной роликовой сварки | 1981 |

|

SU1018824A1 |

| СТАНОК ДЛЯ КОНТАКТНОЙ СВАРКИ АРМАТУРНЫХ КАРКАСОВ | 1971 |

|

SU292021A1 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ ШОВНОЙ СВАРКИ | 1995 |

|

RU2078659C1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ ШОВНОЙ СВАРКИ | 1968 |

|

SU220375A1 |

| ЭЛЕКТРОДНАЯ ГОЛОВКА ДЛЯ КОНТАКТНОЙ РОЛИКОВОЙ СВАРКИ | 1970 |

|

SU276279A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СВАРКИ ПЛОСКИХ АРМАТУРНЫХ СЕТОК | 1971 |

|

SU305028A1 |

I

Изобретение относится к оборудованию для электросварки, в частности для контактной pd ликовой сварки, преимущественно крупногабаритных конструкций.

Известна машина для контактной роликовой сварки, содержащая корпус, роликовые электроды, привод опускания, привод сжатия и механизм вращения роликового электрода 1.

Недостатком маишны является то, что карданный вал размешен под углом к консоли, что увеличивает инерционность машины и усложняет её использование для сварки продольных и поперечных щвов.

Наиболее близкой к предлагаемой по технической сущности является машина для контактной роликовой сварки, содержащая смонтированные в корпусе привод сжатия со штоком и привод дополнительного хода с установленным соосно штоку и связанным с ним ползуном, взаимодействующим со сварочной головкой, токоподвод, размещенный между приводами и сварочной головкой, и механизм вращения роликового электрода, вал которого

установлен с возможностью воздействия на роликовый электрод 2.

Недостатком известной машины является значительное удаление сварочной головки от механизма вращения роликовых электродов при передаче вращения от карданного вала, что вызывает увеличение масс движущихся частей, перемещаемых приводом сжатия, так как второй конец массы карданной передачи

крепится на хвостовик сварочной головки, перемещается вместе с ней и роликовым электродом к свариваемому изделию. Также не достигается при этом необходимой точности шагов сварки при шаговом враще и роликов электродов в связи с наличием люфтов в карданньЕх шарнирах карданного вала длиной свыше 1000 мм, что не обеспечивает постоянства и точности остановки роликового электрода. Переналадка машины на- сварку

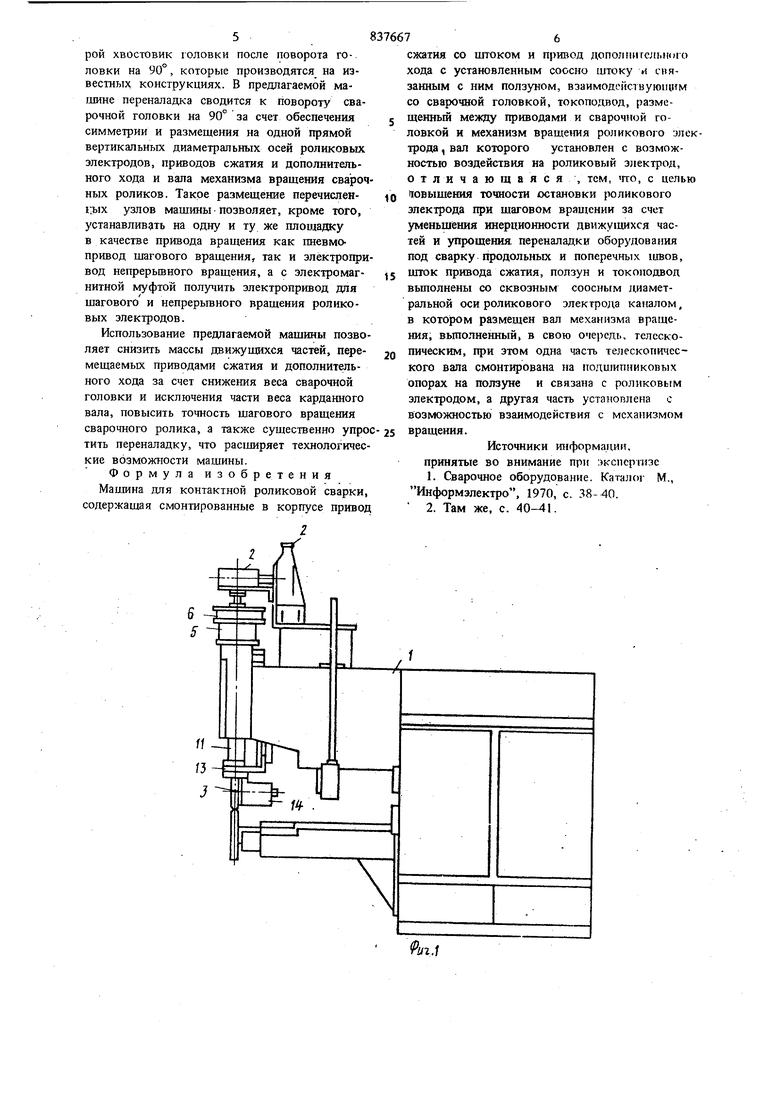

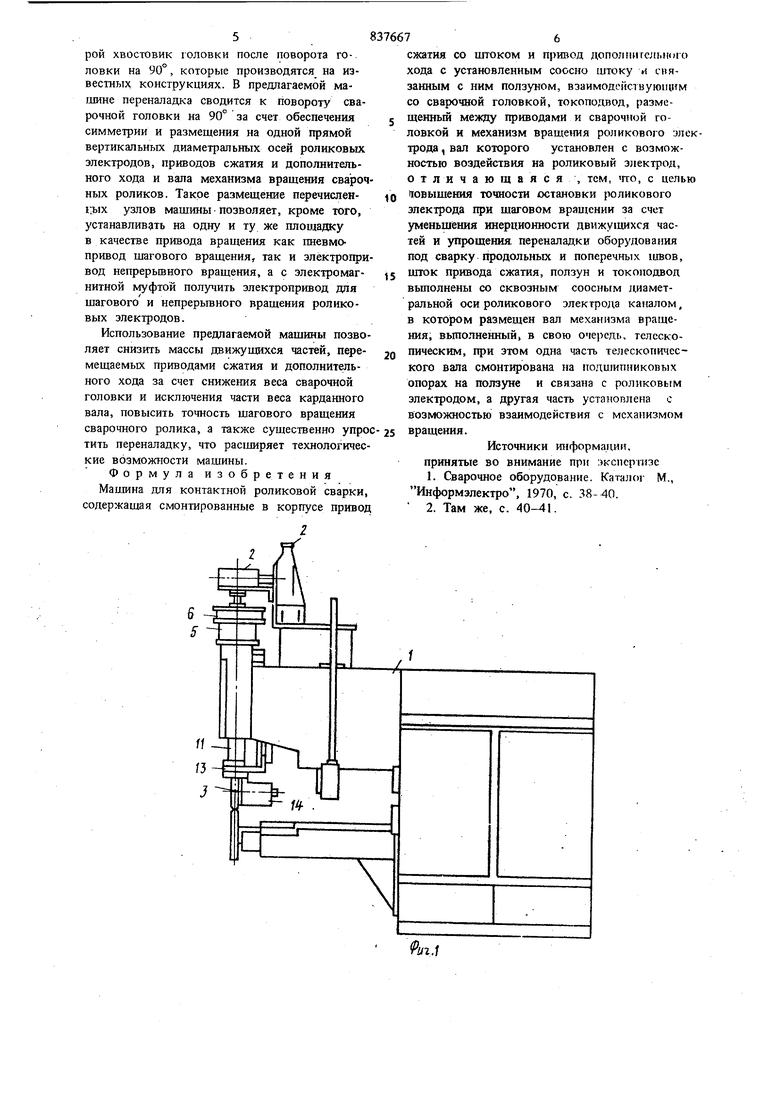

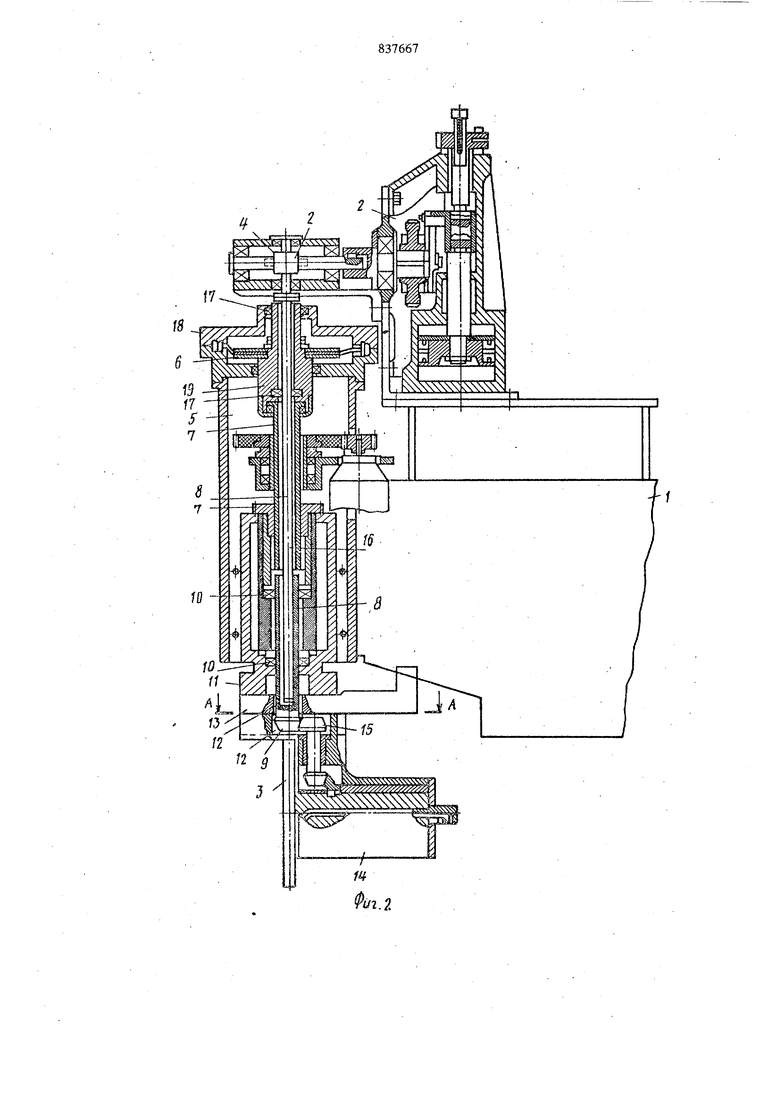

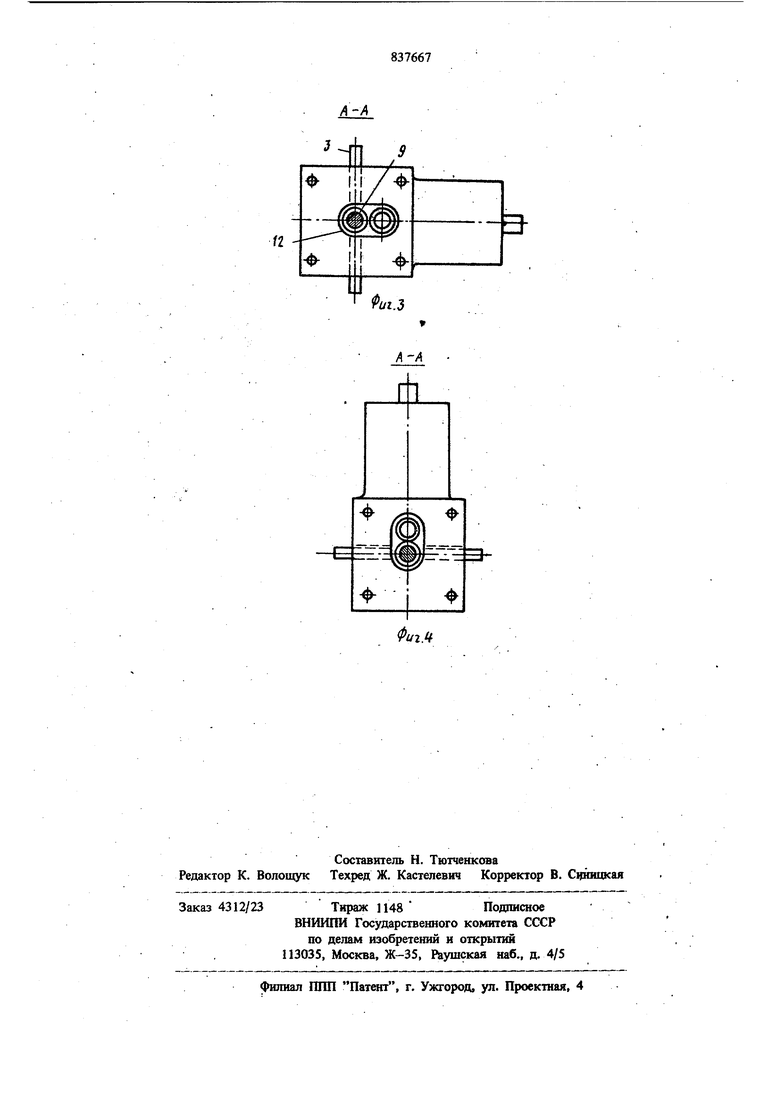

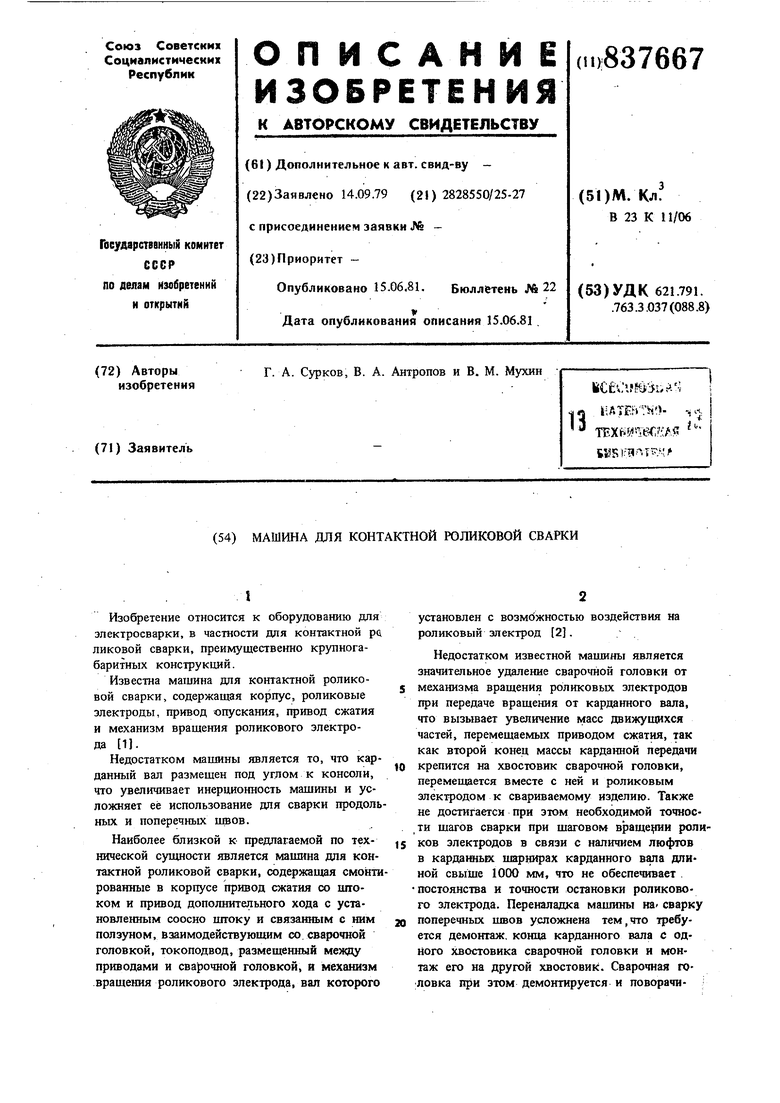

поперечных швов усложнена тем, что требуется демонгаж. конца карданного вала с одного хвостовика сварочной головки и монтаж его на другой хвостовик. Сварочная головка при этом демонтируется и поворачивается на 90°. Навешивание пневмопривода для достижения точности шагового вращения и количества шагов непосредственно на сваpoMtiyro головсу снижает технологические возможности ма1Ш1иы, так как затруднена, переналадка на продольную и поперечную сварку и невозможно вести сварку изделий,- где требуются малые усилия сжатия, из-за большой массы на приводе сжатия, определяемой весом головки и пневмопривода, шагового вра щеиия роликов на ней. Конструкция привода сжатия изтзестной машины не позволяет осуществить вывод вала меха1шзма вращения ро ликовых электродов Л1О центру привода и по диаметральной ос роликовых электродов. Цель изобретения - повышение точности установки роликовых элекгродов при шаговом вращении за счет уменьшения инерционности движущихся частей и упрошение переналадки оборудования под сварку продольных и поперечных 1явов. Поставленная цель достигается тем, что шток привода сжатия, ползун и токоподвод., выполнены со сквозным соосным диаметральной оси роликового электррда каналом, в котором размешен вал механизма врашения, выполненный, в свою очередь, телескоп1П ески при этом одна часть телескопического вала смонтирована на подпшпниковых опорах на ползуне и связана с роликовым электродом, а другая часть установлена с возможностью взаимодействия с механизмом врашения. На фИг. 1 изображена маи;ина, обший вид; на фиг. 2 - мап.1ипа, продольный разре,;; на фиг. 3 - разрез Л-А на фиг. 2 при поперечной сварке; на фт. 4 - - разрез Л-А на фиг. 2 при процольной сварке. На корпусе 1 машины крепятся механизм 2 врашения роликового злсЕстрода 3 с редуктором 4, привод 5 сжатия ппевмокамерой 6 и привод 7 дотголнительного кода, представля jOLLurii собой винтовую пару, винт которой -врашается механизмом 2 врашеш1я. Вал 8 механизма 2 врап№ния роликового электрода выполнен телескопическим, при этом одна часть 9 с п естернею па конце встроена на по шипниковых опорах 10 в ползун 11 и прове дена по каналам 12 в юкоподводе 13 к . сварочной головке 14 и шестерне 1.5 сварочной головки, а вторая часть 16 вала 8 распо ложена BHyipn привода 5 сжатия и дополнительного хода 7, через уплотнеьше 17 в крьп ке 18 пневмокамеры 6 и связана с редуктором 4. Машина работает следующим образом. При установке в зону сварки свариваемой конструкции привод 7 дополнительного хода срабатывает и прл помоп1И винтовой пары пе ремешает ползун 11. при JroM сварочная головка 14 опускается к свариваемой конструн ПИИ совершая холостой ход, необходимый и определяемый конструкняей свариваемого изделия (переход через ребра жесткости, перегород си детали насыше}шя и т.п.). Величина дополнительного хода устанавл)Бастся тем же приводом дополнительпого хода. Яри выбранном дополнительном ходе вступас в /действие привод 5 сжатия, который усилием, развиваемым пневмокамерой 6, передвигает шток 19 и через винтовую пару дополнительного хода передает усилие сжатия ползуну 11 и далее сварочной головке 14 и роликовому, электроду 3. Привод 5 сжатия обеспечивает ход порядка 20-30 мм, а привод дополнительного хода 7-200-350 мм. Конструкция и компановка приводов позволяют передать усилие строго на ось сварки, чем обеспечивается стабильность усилия и высокое качество сварки. Прижатый к свариваемому изделию роликовый электрод 3 приводят во вращение при помощи вала 8 механизма 2 врашения через редуктор 4 и передачу J встроенную в сварО1шую головку 14. При движении ползуна 11 вместе с ним движется и закрепленная в нем часть вала 9 с шестернею на конце, а при вращении эта часть, сочлененная со второй частью 16 вала 8, вращается в под1пинниковых опорах 10. Соединение, например, шлицевое частей 9 и 16 вала механизма 2 врашения обеспечивает одновременное вращение их от редуктора 4-с возможностью свободного перемещения относительно друг друга по продольной оси. Таким образом, роликовый электрод 3 вращается и прижат к свариваемой детали. При подачи свароч}гого тока производится сварка, по которой отключается сварочный ток, и ползун со сварочной головкой ОТВОДИТСЯ в исходное положение.. Сварка может производиться шагами , при которой механизм вращения обеспечивает шаговое вращение, и может производиться непрерывно, т.е. швами определенной длины, при этом, устанавливается привод непрерывного вращения, например, электропривод. При переходе с поперечной сварки на продольную необходимо произвести переналадку, а именно развернуть сварочную головку Fia 90° с таким расчетом, чтобы роликовый электрод расположился поперек свариваемого изделия (например, обечайки), а не вдоль его (по образующей обечайки). В остальном сварка ведется в том .е порядке. Переналадка с продольной на поперечную сварку и наоборот сводится к повороту головки на 90°, при этом исключены операции шпоночных соединений хвостовиков кардана и сварочной головки и посадки с закреш1С1шем их на второй хвостовик головки после поворота го-, ловки на 90°, которые производятся на известаых конструкциях. В предлагаемой маишне переналадка сводится к повороту сварочной головки на 90°за счет обеспечения симметрии и размещения на одной прямой вертикальных диаметральных осей роликовых электродов, приводов сжатия и дополнительного хода и вала механизма вращения свароч ных роликов. Такое размещение перечислен1-ых узлов машины позволяет, кроме того, устанавливать на одну и ту же площадку в качестве привода вращения как тшевмопривод шагового вращения, так и электропри вод непрерьшного вращения, а с электромагнитной муфтой получить электропривод для шагового и непрерьтного вращения роликовых электродов. Использование предлагаемой машины позво ляет снизить массы движущихся частей, перемещаемьк приводами сжатия и дополнительного хода за счет снижения веса сварочной головки и исключения части веса карданного вала, повысить точность шагового вращения сварочного ролика, а также существенно упр тить переналадку, что расширяет технологичес кие возможности машины. Формула изобретения Машина для контактной роликовой сварки содержащая смонтированные в корпусе приво 6 жатия со штоком и привод дополнительного ода с установленным соосно штоку и связанным с ним ползуном, взаимодействующим со сварочной головкой, токоподвод, размещенный между приводами и сварочной головкой и механизм вращения роликового электрода , вал которого установлен с возможностью воздействия на роликовый электрод, отличающаяся, тем, что, с целью повышения точности остановки роликового электрода при шаговом вращении за счет уменьшения инерционности движущихся частей и упрощения переналадки оборудования под сварку продольньи и поперечных щвов, шток привода сжатия, ползун и токоподвод выполнены со сквозным соосньсм диаметральной оси роликового электрода каналом, в котором размещен вал механизма вращения, вьтолненный, в свою очередь, телескопическим, при этом одна часть телескопического вала смонтирована на подшипниковых опорах на ползуне и связана с роликовым электродом, а другая часть установлена с возможностью взаимодействия с механизмом вращения. Источники информации, принятые во внимание при экспертизе 1. Сварочное оборудование. Каталог М., Информэлектро, 1970, с. 38-40. 2. Там же, с. 40-41.

f2

Авторы

Даты

1981-06-15—Публикация

1979-09-14—Подача