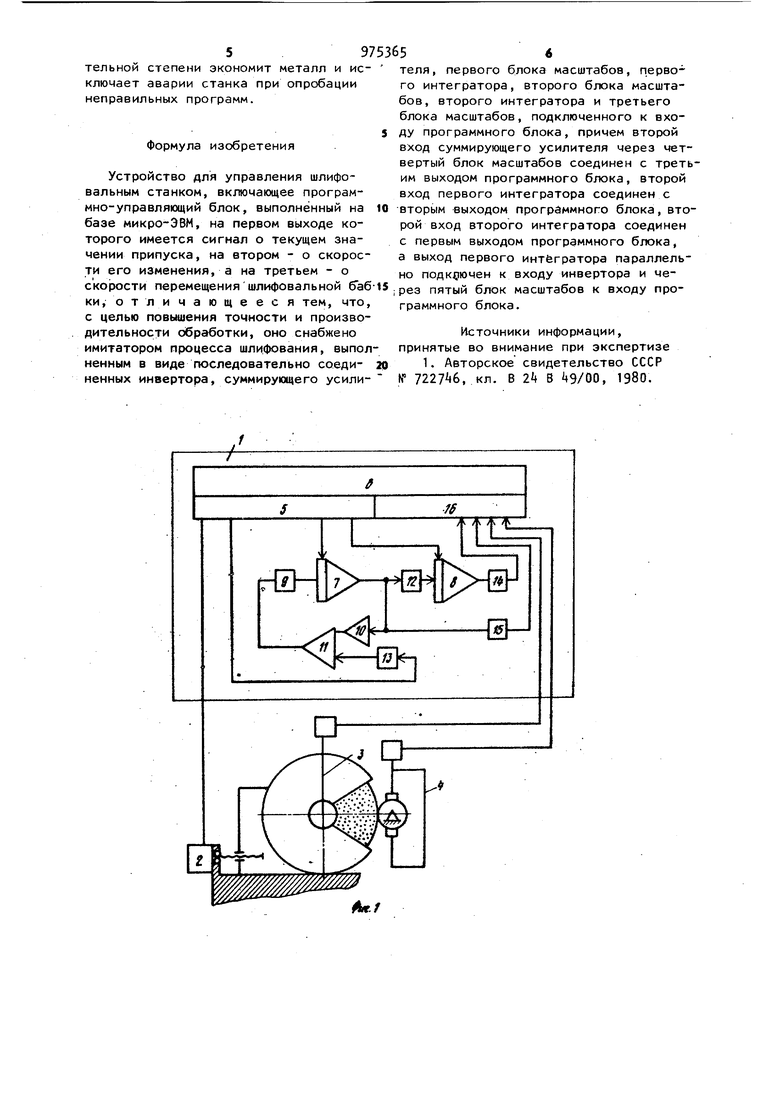

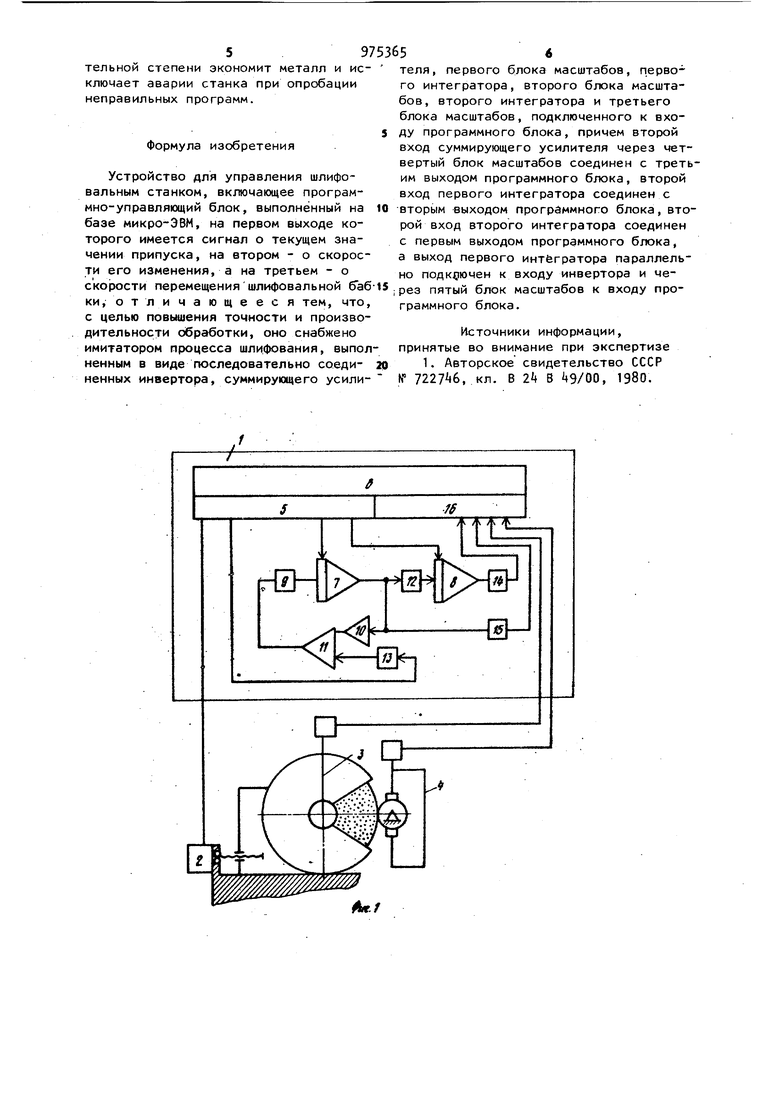

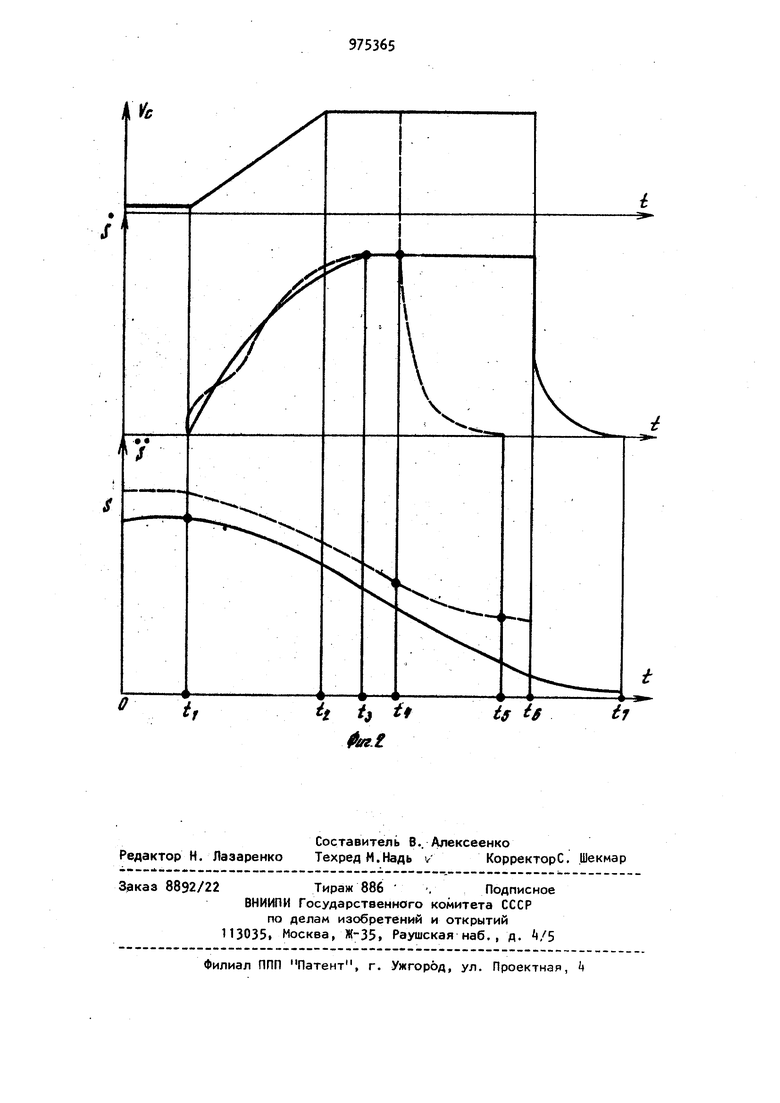

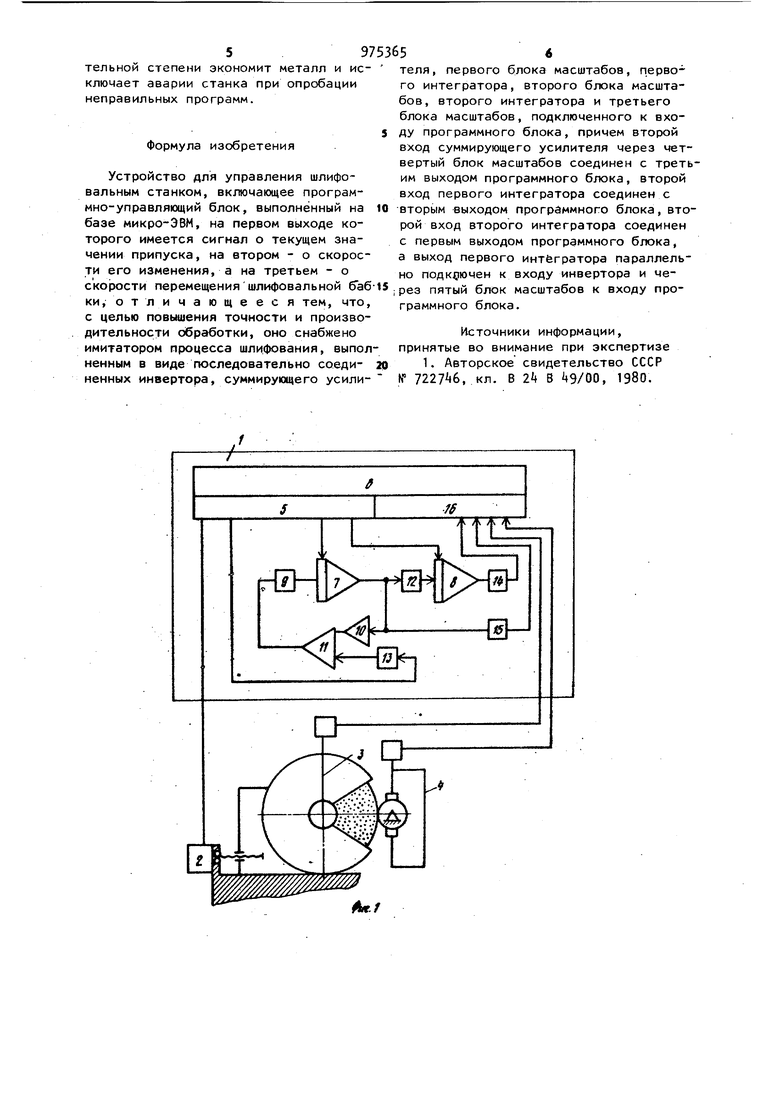

Изобретение относится к автомати-. зации производственных процессов и может быть использовано в системах автоматического управления на шлифовальных станках. Известно устройство для управлени шлифовальным станком, реализующее способ адаптивного управления и содержащее выполненный на базе микроЭВМ программирующий блок, формирующий циклы обработки станка и контролирующий скорость перемещения шлифовальной бабки, текущее значение припуска и скорость его применения осуществляет автоматическое управление .рабочей подачей 1. Недостатком известного устройства является пониженная производительнос из-за необходимости осуществления тес тового поиска параметров управления. 1 Целью изобретения является повыше ние точности и производительности об работки. Поставленная цель достигается тем, что программирующий блок снабжен подключенным к микро-ЗВМ, параллельно датчикам обратной связи, имитатором процесса шлифования, содержащим два последовательно соединенных интегратора припуска и скорости съема припуска, инвертор, суммирующий усилитель для суммирования сигнала, подаваемого через инвертор с интегратора скорости съема припуска с сигналом скорости перемещения шлифовальной бабки от микро-ЭВМ, и три масштабирующих блока, включенных в каналы связи входа через суммирующий усилитель и выходов интеграторов с микро-ЭВМ, выход суммирующего усилителя соединен с входом интегратора скорости съема припуска. На фиг. 1 представлена блок-схема предлагаемого устройства,- на фиг. 2 временные диаграммы, иллюстрирующие работу устройства (сплошной линией показаны сигналы с датчиков обратной связи, пунктирной - с интеграторов). Устройство для управления шлифовальным станком включает в себя программирующий блок 1, блок 2 отработк программы, выполненный в виде электро двигателя постоянного тока и усилителя мощности, датчик 3 мощности и прибор k активного контроля, В программирующем блоке 1 сигналы с выходного коммутатора 5 микро-ЭВМ 6 подаются в цифровой форме на интеграторы 7 и 8, чем обеспечивается задание начальных условий интегрирования. На интеграторе 7. блоке 9 масштабов, инверторе 10 и операционном усилителе 11 реализована математическая зависимость .VC -S, где S - текущее значение снимаемого припуска , S, S - соответственно первая и вторая производные снимаемого припуска; Т(. - постоянная времени процесса шлифования; KC. - коэффициент пропорциональности;J - скорость перемещения шлифовальной бабки, На интеграторе 8 и блоке 12 масштабов реализована математическая зависимость, где t - время. Сигнал, пропорциональный скорости перемещения шлифовальной бабки V, по дается на суммирующий усилитель 11 с выходного коммутатора 5 через блок 13 масштабов. Через блоки I и 15 масштабов на входной коммутатор 16 поступают сигналы с интеграторов 7 и 8 о текущем значении и скорости съема припуска, после преобразования из ана логовой формы в цифровую они поступают в микро-ЭВМ 6, Микро-ЭВМ 6 пересчитывает умножением на постоянный коэффициент скорость съема припуска в скорость изменения мощности. Сюда же поступают сигналы с датчика 3 мощности и прибора А активного контроля Блок 13 масштабов преобразует сигнал большого уровня, поступающий от микро-ЭВМ 6 в сигнал малого уровня, и наоборот, блоки 14 и 15 масштабов производят обратное преобразование, т, е. из сигналов малого уровня дела.ЮТ сигналы больших уровней. Такой прием используется для засорения полезного сигнала, как известно, составляющей низкоуровневых сигналов являются белые шумы. Таким образом, подбором соответствующих коэффициентов передачи упомянутых блоков масштабов получается форма имитирующих сигналов с интеграторов, аналогичная форма сигналов, получаемых с реальных датчиков обратной связи. Перед обработкой микро-ЭВМ 6 устанавливает на интеграторах 7 и 8 начальные условия (величину мощности холостого хода шлифовального круга, максимально возможный припуск) и выдает команду в блок 2 отработки программы на перемещение шлифовальной бабки и детали. После касания шлифовальным кругом детали в момент времени t (фиг, 2) микро-ЭВМ 6 начинает увеличивать подачу V, В процессе разгона шлифовальной бабки до заданной величины скорости микро-ЭВМ 6 периодически сравнивает сигналы с датчика 3 мощности и интегратора 7 скорости съема припуска и, при несовпадении контролируемых величин изменяет величину постоянной времени Т2, выдаваемой на блок 9 масштабов. После последовательного совпадения в количестве трех раз контролируемых величин постоянная времени Tj фиксируется. По окончании снятия чернового припуска в момент времени t на блок 13 масштабов выставляется нулевое значение скорости шлифовальной бабки, и микро-ЭВМ, продолжая процесс обработки, анализирует информацию с интеграторов 7 и 8, В момент времени tj, кога закончится переходный процесс из менения величины скорости съема припуска, микро-ЭВМ 6 фиксирует припуск, снятый в промежуток времени -., и по нему рассчитывает момент времени t, отключения подачи и перехода на выхаживание, В момент времени t микро-ЭВМ выдает сигнал на отвод шлифовального круга. Таким образом, предлагаемое устройство позволяет повысить производительность обработки на шлифовальных станках. Кроме того, оно может широко использоваться при составлении и отработке управляющих программ для новых типов микро-ЭВМ, а также при внедрении новых циклов на уже существующих вычислительных машинах, что в значительной степени экономит металл и исключает аварии станка при опробации неправильных программ.

Формула изобретения

Устройство для управления шлифовальным станком, включающее программно-управляющий блок, выполненный на ю базе микро-ЭВМ, на первом выходе которого имеется сигнал о текущем значении припуска, на втором - о скорости его изменения, а на третьем - о скорости перемещения шлифовальной ки, от л и ча юще ее я тем, что, с целью повышения точности и производительности обработки, оно снабжено имитатором процесса шлифования, выполненным в виде последовательно соеди- 20 ненных инвертора, суммирующего усили-

теля, первого блока масштабов, первого интегратора, второго блока масштабов, второго интегратора и третьего блока масштабов, подключенного к входу программного блока, причем второй вход суммирующего усилителя через четвертый блок масштабов соединен с третьим выходом программного блока, второй вход первого интегратора соединен с вторым выходом программного блока, второй вход второго интегратора соединен с первым выходом программного блока, а выход первого интегратора параллельно подк зючен к входу инвертора и че;рез пятый блок масштабов к входу программного блока.

Источники информации, принятые во внимание при экспертизе

1, Авторское свидетельство СССР № , кл. В 2 В 49/00, 1980.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для моделирования процесса шлифования | 1987 |

|

SU1571626A1 |

| Способ управления процессом врезного шлифования | 1982 |

|

SU1144858A1 |

| Адаптивная система управления шлифованием изделий сложной формы | 1982 |

|

SU1075232A1 |

| Устройство для моделирования параметров системы управления круглошлифовального станка | 1986 |

|

SU1410070A1 |

| Способ управления циклом круглого шлифования | 1986 |

|

SU1430241A1 |

| Устройство для автоматического управления круглошлифовальным станком с программным управлением | 1986 |

|

SU1407775A1 |

| Система автоматического контроля параметров процесса круглого шлифования на станке с программным управлением | 1989 |

|

SU1705049A1 |

| Устройство для автоматического управления поперечной подачей шлифовального станка | 1980 |

|

SU905026A1 |

| Способ контроля правки шлифовального круга алмазом | 1985 |

|

SU1355468A1 |

| Устройство управления рабочим циклом при врезном шлифовании | 1986 |

|

SU1400865A1 |

Авторы

Даты

1982-11-23—Публикация

1981-06-05—Подача