10

15

20

25

Изобретение относится к инструментальной промьппленности, а именно к хонинговальным головкам для обработки тонкостенных деталей с малой и переменной жесткостью, и является усовер- 5 шенствованием хонинговальной головки по авт. св. № 852514.

Цель изобретения - повьшение точности обработки.

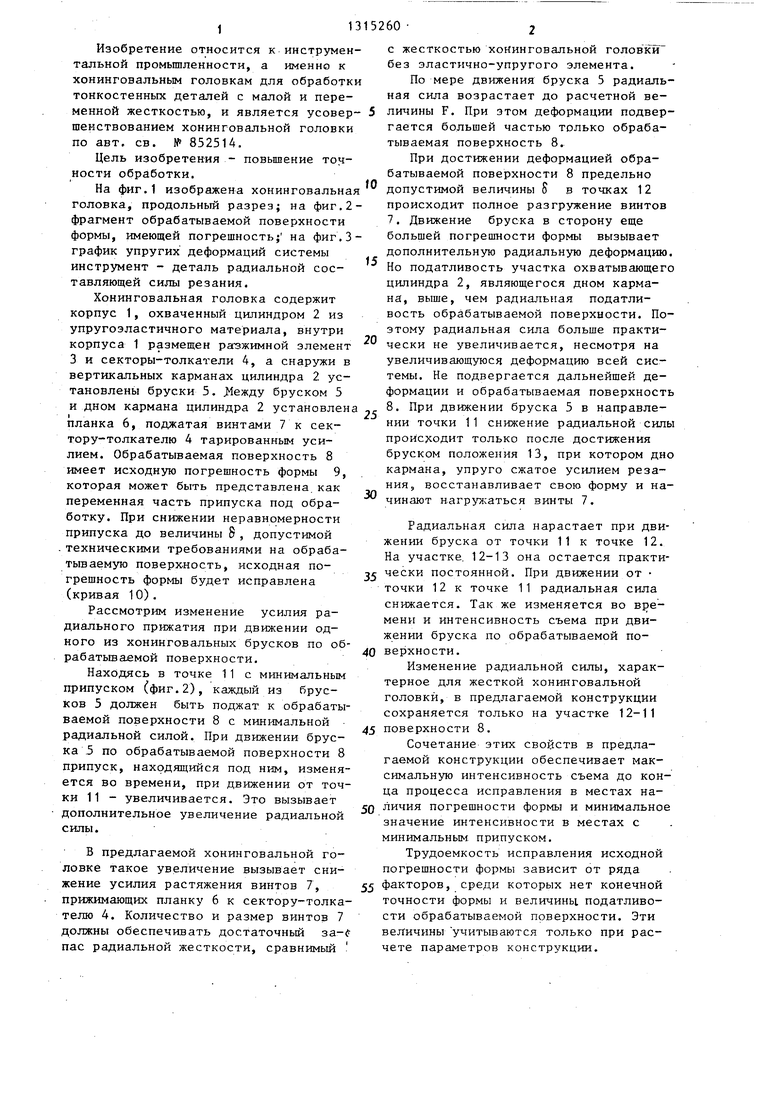

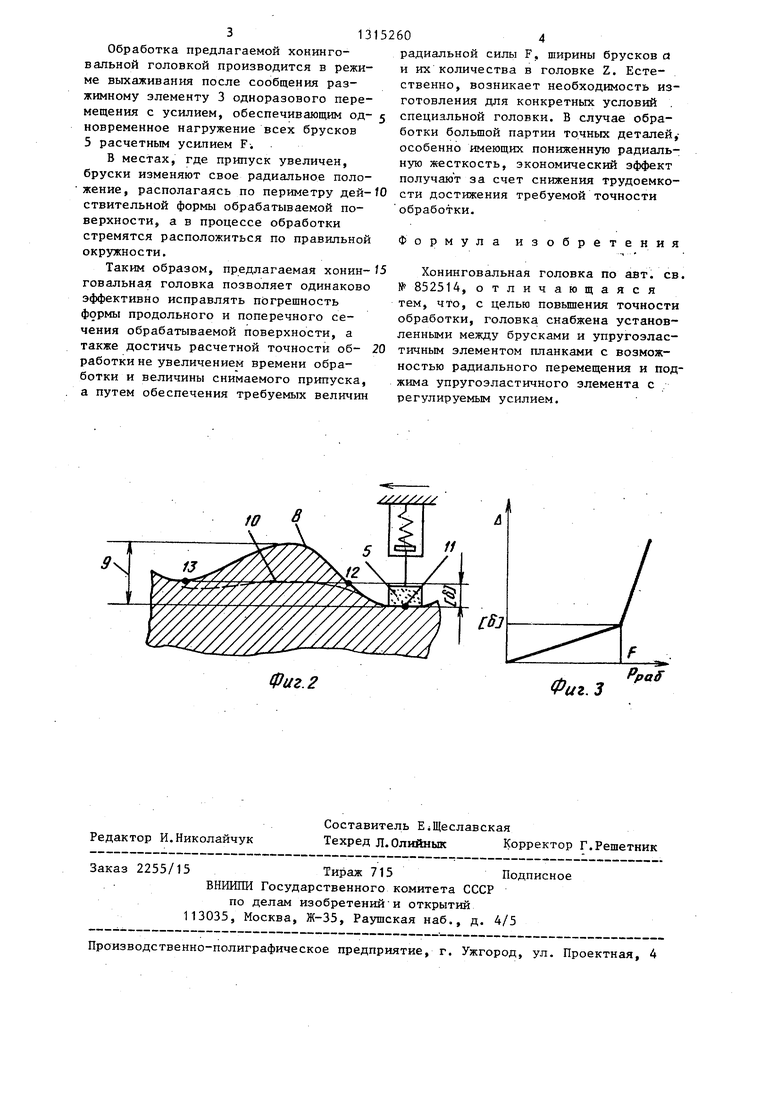

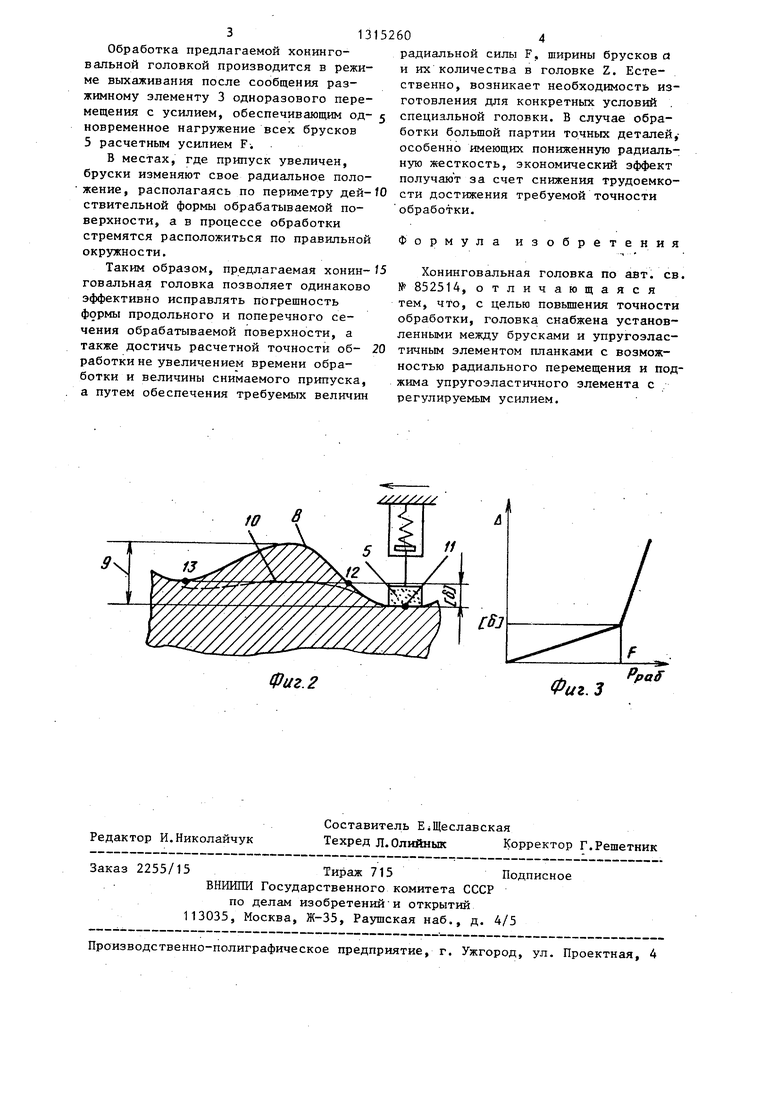

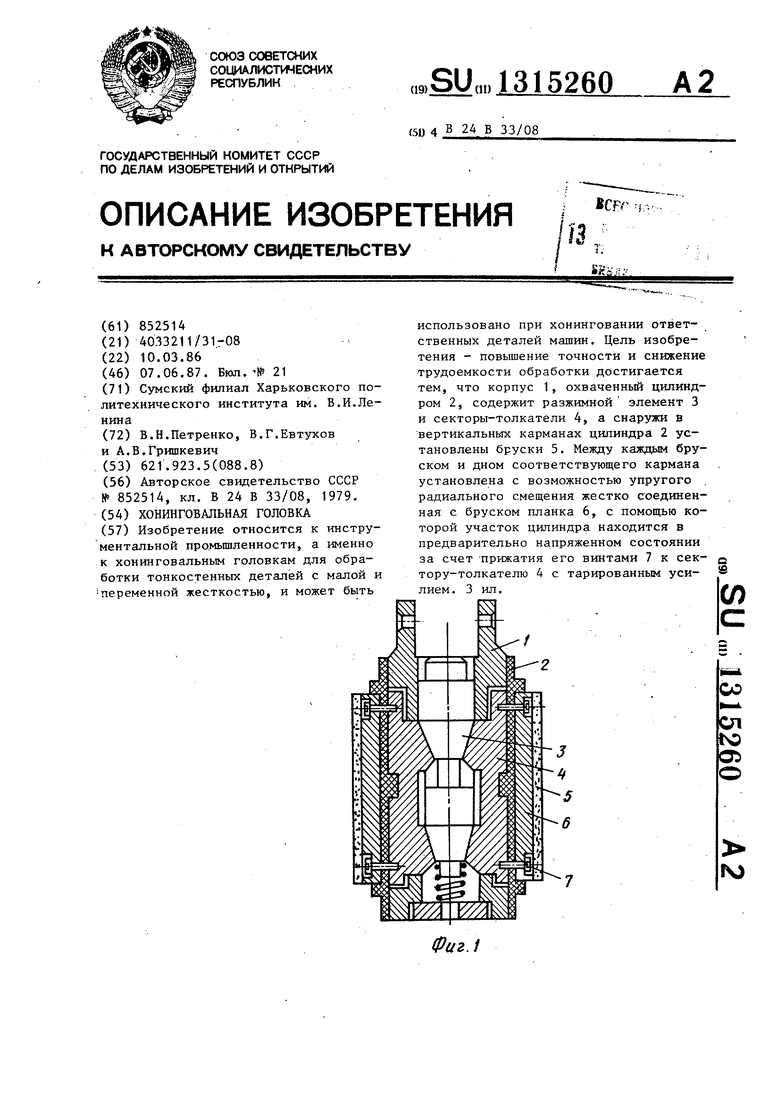

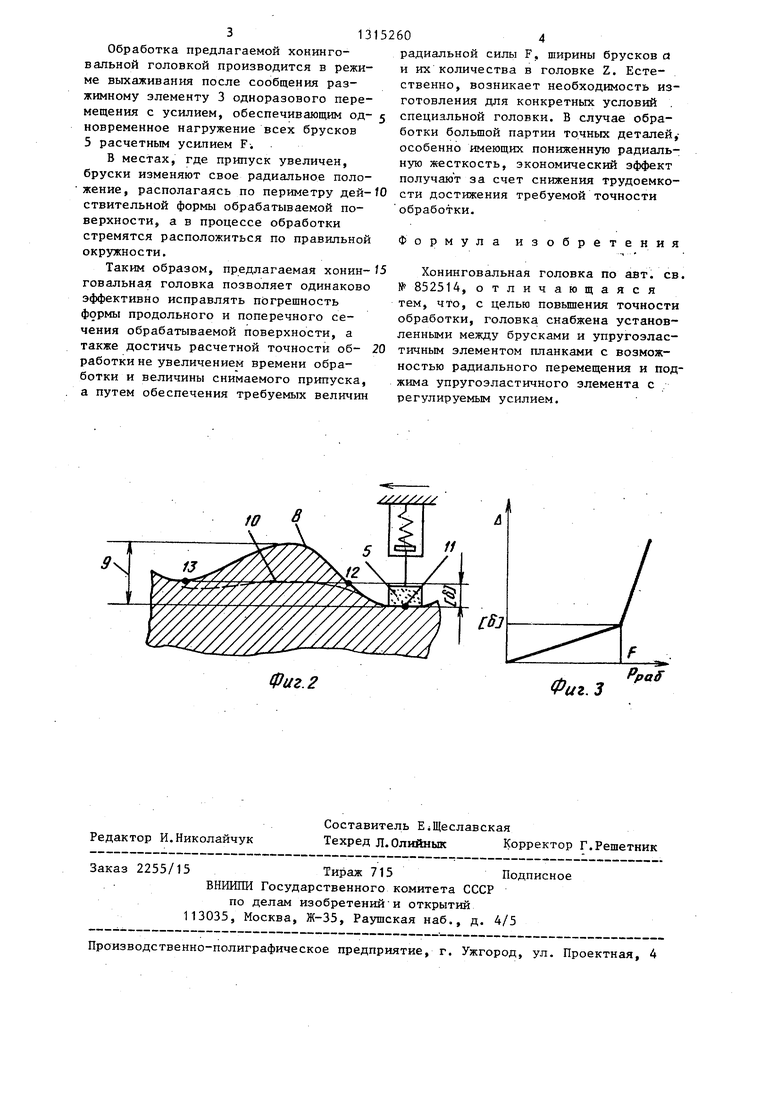

На фиг.1 изображена хонинговальная головка, продольный разрез; на фиг.2- фрагмент обрабатываемой поверхности формы, имеющей погрешность; на фиг. 3- график упругих деформаций системы инструмент - деталь радиальной составляющей силы резания.

Хонинговальная головка содержит корпус 1, охваченный цилиндром 2 из упругоэластичного материала, внутри корпуса 1 размещен раэжимной элемент 3 и секторы-толкатели 4, а снаружи в вертикальных карманах цилиндра 2 установлены бруски 5. Лежду бруском 5 и дном кармана цилиндра 2 установлена планка 6, поджатая винтами 7 к сектору-толкателю 4 тарированным усилием. Обрабатываемая поверхность 8 имеет исходную погрешность формы 9, которая может быть представлена как переменная часть припуска под обработку. При снижении неравномерности припуска до величины 8, допустимой техническими требованиями на обрабатываемую поверхность, исходная погрешность формы будет исправлена (кривая 10).

Рассмотрим изменение усилия радиального прижатия при движении одного из хонинговальных брусков по обрабатываемой поверхности.

Находясь в точке 11 с минимальным припуском (фиг.2), каждый из брусков 3 должен быть поджат к обрабатываемой поверхности 8 с минимальной радиальной силой. При движении бруска 5 по обрабатываемой поверхности 8 припуск, находящийся под ним, изменяется во времени, при движении от точки 1 1 - увеличивается. Это вызывает дополнительное увеличение радиальной силы.

30

j 40

45

50

В предлагаемой хонинговальной головке такое увеличение вызывает снижение усилия растяжения винтов 7, прижимающих планку 6 к сектору-толкателю 4. Количество и размер винтов 7 должны обеспечивать достаточный за-f пас радиальной жесткости, сравнимый

с жесткостью хонинговальной голов ки без эластично-упругого элемента.

По мере движения бруска 5 радиальная сила возрастает до расчетной величины F. При зтом деформации подвергается большей частью только обрабатываемая поверхность 8.

При достижении деформацией обрабатываемой поверхности 8 предельно допустимой величины S в точках 12 происходит полное разгружение винтов

7.Движение бруска в сторону еще большей погрешности формы вызывает дополнительную радиальную деформацию. Но податливость участка охватывающего цилиндра 2, являющегося дном кармана, выше, чем радиальная податливость обрабатываемой поверхности. Поэтому радиальная сила больше практически не увеличивается, несмотря на увеличивающуюся деформацию всей системы. Не подвергается дальнейшей деформации и обрабатываемая поверхность

8.При движении бруска 5 в направлении точки 11 снижение радиальной силы происходит только после достижения бруском положения 13, при котором дно кармана, упруго сжатое усилием резания, восстанавливает свою форму и на- чинакт нагруя;аться винты 7.

Радиальная сила нарастает при движении бруска от точки 11 к точке 12. На участке. 12-13 она остается практи- j чески постоянной. При движении от точки 12 к точке 11 радиальная сила снижается. Так же изменяется во времени и интенсивность съема при движении бруска по обрабатываемой по- 40 верхности.

Изменение радиальной силы, характерное для жесткой хонинговальной головки, в предлагаемой конструкции сохраняется только на участке 12-11 45 поверхности 8.

Сочетание этих свойств в предлагаемой конструкции обеспечивает максимальную интенсивность съема до конца процесса исправления в местах на- 50 личия погрешности формы и минимальное значение интенсивности в местах с минимальным припуском.

Трудоемкость исправления исходной погрешности формы зависит от ряда 55 факторов, среди которых нет конечной точности формы и величины податливости обрабатываемой поверхности. Эти величины учитываются только при расчете параметров конструкции.

Обработка предлагаемой хонинго- вальной головкой производится в режиме выхаживания после сообщения разжимному элементу 3 одноразового перемещения с усилием, обеспечивающим од- 5 новременное нагружение всех брусков 5 расчетным усилием F.

В местах, где припуск увеличен, бруски изменяют свое радиальное поло- жение, располагаясь по периметру дей-fО ствительной формы обрабатываемой поверхности, а в процессе обработки стремятся расположиться по правильной окружности.

Таким образом, предлагаемая хонин- /5 говальная головка позволяет одинаково эффективно исправлять погрешность формы продольного и поперечного сечения обрабатываемой поверхности, а также достичь расчетной точности об- 20 работки не увеличением времени обработки и величины снимаемого припуска, а путем обеспечения требуемых величин

радиальной силы F, ширины брусков а и их количества в головке Z. Естественно, возникает необходимость изготовления для конкретных условий . специальной головки. В случае обработки большой партии точных деталей,- особенно имеющих пониженную радиальную жесткость, экономический эффект получают за счет снижения трудоемкости достижения требуемой точности обработки.

Формула изобретения

Хонинговальная головка по авт. св № 852514, отличающаяся тем, что, с целью повьш1ения точности обработки, головка снабжена установленными между брусками и упругоэлас- тичным элементом планками с возможностью радиального перемещения и поджима упругоэластичного элемента с регулируемым усилием.

////ХХ/х Риг.2

Редактор И.Николайчук

Составитель Е Щеславская

Техред Л.Олийнык Корректор Г.Решетник

Заказ 2255/15Тираж 715Подписное

ВНИИШ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Фиг.З

Ppaf

| название | год | авторы | номер документа |

|---|---|---|---|

| Хонинговальная головка | 1987 |

|

SU1512758A2 |

| Хонинговальная головка | 1987 |

|

SU1502279A1 |

| Хонинговальная головка | 1979 |

|

SU852514A1 |

| СПОСОБ ХОНИНГОВАНИЯ ОТВЕРСТИЙ | 2012 |

|

RU2497651C1 |

| ХОНИНГОВАЛЬНАЯ ГОЛОВКА | 1998 |

|

RU2146594C1 |

| МЕХАНИЗМ РАЗЖИМА БРУСКОВ ХОНИНГОВАЛЬНОГО СТАНКА | 1990 |

|

RU2009860C1 |

| Хонинговальная головка | 1989 |

|

SU1689045A1 |

| Хонинговальная головка | 1990 |

|

SU1781011A1 |

| ГОЛОВКА ДЛЯ ОБРАБОТКИ ВНУТРЕННЕЙ ЦИЛИНДРИЧЕСКОЙ ПОВЕРХНОСТИ | 1999 |

|

RU2155124C1 |

| Механизм разжима брусков хонинговального станка | 2015 |

|

RU2617186C2 |

Изобретение относится к инструментальной про.мьппленности, а именно к хонинговальным головкам для обработки тонкостенных деталей с малой и переменной жесткостью, и может быть использовано при хонинговании ответственных деталей машин. Цель изобретения - повышение точности и снижение трудоемкости обработки достигается тем, что корпус 1, охваченньй цилиндром 2, содержит разжимной элемент 3 и секторы-толкатели 4, а снаружи в вертикальных карманах цилиндра 2 установлены бруски 5. Между каждым бруском и дном соответствующего кармана установлена с возможностью упругого радиального смещения жестко соединенная с бруском планка 6, с помощью которой участок цилиндра находится в предварительно напряженном состоянии за счет прижатия его винтами 7 к сектору-толкателю 4 с тарированным усилием. 3 ил. с е (Л К) г.1

| Хонинговальная головка | 1979 |

|

SU852514A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1987-06-07—Публикация

1986-03-10—Подача